综采工作面液压支架回撤装置的设计及应用分析

2022-11-12马志远

马志远

(中国平煤神马能源化工集团平煤股份一矿, 河南 平顶山 467000)

引言

当前,国内绝大部分矿井在综采工作面回撤时使用的方法仍是传统的液压支架回撤方式,在单体柱和绞车的共同作用下,通过变相轮的导向作用,确保支架向指定方向回撤。该方式虽然能够满足使用要求,但是存在操作人员工作量较大、自动化程度较低、设备使用寿命较短且操作人员的作业安全难以得到保障等缺点。针对上述问题,本文设计了一种综采工作面液压支架回撤装置,通过理论分析和现场测试的方式,解决了综采工作面液压支架回撤的现存问题。

1 戊-31120 工作面概况

综采工作面液压支架的回撤效率和操作人员的作业安全,取决于装置的自身性能以及工作面的地质情况。本文选取戊-31120 工作面作为分析对象,工作面当前使用的液压支架型号为ZY10000/14/30D。该工作面煤层最高倾角为5°,煤层均厚为2.2 m,主采为戊10 煤,顶板基本顶为砂质泥岩(厚度6.5~27.3 m),直接顶为砂岩或泥岩(厚度4.4~16 m),直接底为砂岩或泥岩(厚度11~23 m)。

现有液压支架工作过程中遇到的最大工作阻力为10 000 kN,支架自身支护强度为0.6 MPa,采用四柱支撑掩护式的支护方案。根据综采工作面具有的采高较大、顶底板距离较大等问题,设计了一种液压支架回撤装置[1-2]。

2 传统液压支架回撤工艺

传统的液压支架回撤方式为双掩护架法,该方法通过多装置共同配合的方式实现液压支架的回撤,回撤过程中通过两个掩护支架对巷道顶板进行临时支护,通过密度木垛或点柱对以开采区域进行支护,之后通过操作人员手动操纵绞车的方式将支架回撤至指定位置。为了避免顶板破碎垮塌给操作人员的作业安全带来威胁,回撤过程中应当对顶板来压进行实时监测,出现异常时及时发出报警信号,确保操作人员的及时撤离。

双掩护支架的回撤工艺主要特征为:两个掩护支架应当以并行排列的方式实现综采工作面的临时支护,间距要求包括两支架间的距离不得超过0.3 m,支架和煤壁前端的距离不得超过0.4 m,错位过程中两支架间的距离不得超过1.5 m;掩护支架布置完毕后,将滑轮装置固定在待撤支架的前端,由钢丝绳传递牵引力,在绞车的作用下将待撤支架回撤至指定位置。回撤过程中由于掩护支架设置在待撤支架的两侧,为了避免支架间的相互碰撞,因此应当在支架超出原支护状态下底座位置后手动进行支架的转向,转向过程中加设点柱或密集木垛,确保采空区域的支护强度;转向完毕后将回撤装置重新固定,通过绞车将支架回撤至吊装位置,进行装车运输。

3 液压支架回撤装置的设计

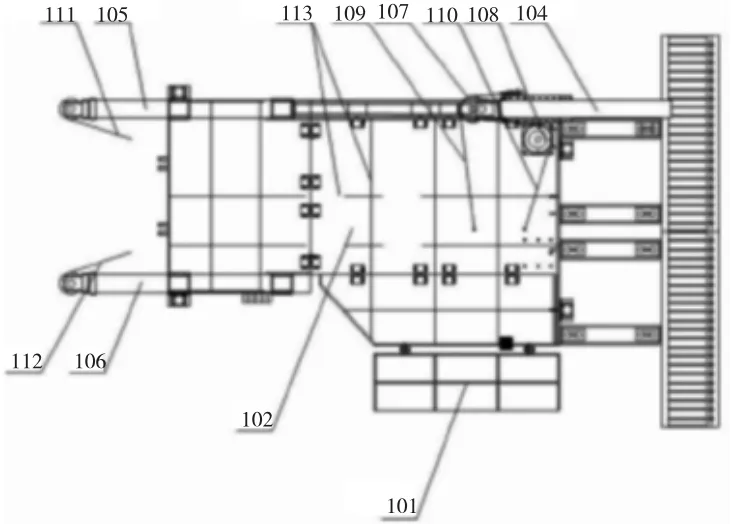

本文设计的液压支架回撤装置适用于大采高综采工作面,设备主要组成部分包括出架装置以及赶架装置。二者相互配合共同作业,由出架装置将液压支架进行初步移动,移动至赶架装置处,再由赶架装置将支架移动至指定位置。液压支架回撤装置总体结构示意图如下页图1 所示。

图1 液压支架回撤装置总体结构示意图

3.1 出架装置的设计

出架装置的主要组成部分包括入架平台、支撑平台和液压控制系统等。入架平台用于支架的导向,确保支架能够顺利进入支撑平台,支撑平台的重要作用是将支架运输至赶架装置处,因此通过设置加强筋的方式,确保支架有足够的支撑强度;液压控制系统的主要作用是确保入架平台和支撑平台的衔接,系统主要组成部分包括油缸、泵站和推杆等[3]。

液压控制系统的油缸共计4 个,第一和第二油缸并排设置在支撑平台的入口处,支撑平台入口处设置有转向定滑轮以及转向动滑轮,滑轮上分别设有两条拉绳,在拉绳的作用下带动油缸推杆实现支架转向。

第三和第四油缸分别设置在支撑平台的两侧,油缸推杆上各自设有拉绳,在拉绳的作用下带动油缸推杆,确保支架能够按照既定的线路在支撑平台上移动,平台出口处安放有斜板,能够确保平台顺利过渡至赶架装置,出架装置结构示意图如图2 所示。

图2 出架装置结构示意图

3.2 赶架装置的设计

赶架装置的主要组成包括导槽、运驾车、驱动装置以及第二液压控制系统,运驾车和导槽相互配合实现支架的运输,液压控制系统的主要组成包括液压泵站、和驱动装置;驱动装置又可分为液压马达和液压泵站。

4 液压支架回撤装置的试验

4.1 液压支架回撤装置工作过程

液压支架回撤过程中,通过出架装置上的四个油缸相互协调互相配合,实现支架的移动和转向,具体步骤如下:第一和第二拉绳分别和待回撤支架的推溜器以及底架孔相连接,连接完毕后通过手柄控制油箱推杆运动,在推杆的作用下通过拉绳将支架拉至支撑平台中间区域;随后将第二拉绳断开,同时将第三和第四拉绳分别和待回撤支架的推溜器相连接,通过手柄控制油缸推杆运动,在推杆的作用下通过拉绳将支架旋转至指定方向,确保支架的当前位置和支撑平台出口位置相对应,确保支架的顺利推出,为后续的装车工序做准备。

支架到达支撑平台的出口处后,将所有拉绳全部断开并将第三和第四拉绳分别和支架的安装孔相连接,同时将手柄复位准备下一步操作;通过手柄控制油缸推杆运动,在推杆的作用下通过拉绳将支架移动至运架车的中间区域,完成支架装车。装车完毕后将拉绳和支架断开,同时将拉绳和手柄复位准备下一支架的回撤装车。

4.2 液压支架回撤装置试验效果

本文设计的液压支架回撤装置具有回车效率高、设备自动化程度高、结构和操作简单等优势,多数工作均可通过手柄控制液压系统进行完成,液压系统的自身特点确保了支架回撤过程的稳定性和可靠性,也显著降低了操作人员的劳动强度。与装置相配合的出架装置能够实现液压支架的转向和移动,确保支架能够顺利进入赶架装置,为后续回撤装车打下基础,出架装置的主要优势在于适应性较强,能够适应各种地质环境下工作面的液压支架回撤任务,提升了设备整体的适应性。综上所述,本文设计的液压支架回撤装置显著提升了回撤过程的自动化程度、降低了操作人员的劳动强度、确保了液压支架回撤过程中的安全性和稳定性,为煤矿液压支架智能化程度的提升打下基础,也为行业其他企业的支架回撤工作提供了借鉴。

5 支架回撤安全技术措施

5.1 支架回撤顶板维护

支架回撤超过原支架区域后,原支架区域顶板处于无支护状态,裸露的顶板在围岩周期压力的作用下可能出现破碎垮塌等现象,掉落的碎石会给液压支架的回撤带来阻碍。因此需要在支架回撤后对原支架区域顶板进行一定的支护,本设计采用支护支架代替常见的掩护梁,由于支护支架的支护强度相较于掩护梁较小,因此加设点柱保证足够的支护强度。点柱的位置和间隔根据实际情况设置,对于高冒区域应适当增加点柱数量,确保两支架中间的点柱不得少于一个。

5.2 通风管理

在液压支架的回撤过程中,应当加强综采工作面的通风管理,避免通风不彻底导致工作面瓦斯浓度过高,给煤矿安全生产带来威胁,具体方案包括:支架回撤区域整体采用负压通风的供风方式,依照《煤矿安全生产规程》中的相关内容[4],回撤区域的局部通风量不得低于600 m3/min;一旦发现回撤区域出现局部瓦斯泄漏、浓度过高等问题,应当及时采用压风引射机等装置将瓦斯浓度降低在标准范围内。

5.3 大倾角防滑措施

针对大倾角工作面的支架回撤常见的支架偏移、难以控制等问题,通过点柱联锁的方式避免支架移位削弱支护效果;此外应当操作两台慢速绞车同时进行支架和支柱的撤出,确保支架撤出过程中顶梁前端能够得到有效的控制。与此同时应当注意大倾角工作面实际操作过程中容易出现物料下滑现象,避免物料在工作面的临时堆积;为了避免事故导致人员伤亡,在上平面有施工作业时,下平面作业应当即时停止。

5.4 高冒区域防冒落措施

造成采空区出现的高冒区域的主要原因是采空区域顶板整体性较差,自身裂隙较多且在开采过程中裂隙不断发育最终导致顶板冒落现象。为了避免顶板冒落带来的安全隐患,应当对采空区域进行顶板加固工作,常见的加固方式为通过填充材料对顶板裂纹进行填充,提升顶板的整体性从而降低冒落现象出现的概率。此外应当增加顶板的支护强度,通过点柱和单体支柱相配合的方式,确保高冒区域顶板的支护强度的,为了避免支架回撤完毕后托棚的垮塌,应当在托棚处加设点柱增加支护强度;支架回撤过程中应当对点柱状态进行实时监测,对于失效的点柱及时进行维修更换。

6 结语

本文设计了一种液压支架回撤装置,相较于传统液压支架回撤装置具有回撤效率高、结构简单、便于操作以及自动化程度高等优势,此外还通过配套装置实现了回撤过程中顶板的有效支护。经过测试在整个移架过程中动作顺畅,在拉移和调向过程仅需7 min即可完成机械化液压支架的回撤操作。