含甲醇固体氧化物燃料电池分布式发电系统设计

2022-11-12王婷延黄青丹黄慧红韦凯晴李东宇

王婷延, 黄青丹, 黄慧红, 韦凯晴, 李东宇

(广东电网有限责任公司广州供电局,广州 510620)

0 引 言

相较于传统的集中式生产、运输、终端消费电力结构,分布式发电技术由于供电可靠、发电损耗较低、安装地点灵活以及投资少等优点,在配电网得到了广泛的应用[1-2]。然而,当前分布式发电系统大多局限于电网及用户之间的电力耦合,难以匹配多元化的能源互联互补[3-4];且风、光等分布式电源的随机波动性与不可控性,使得分布式发电在大规模接入电力系统时,将会给电力系统的安全性、稳定性带来一定的负面影响[5-6]。

燃料电池是一种清洁高效的能量转换装置,可以通过电化学反应,高效的实现了化学能与电能之间的转换,为分布式配电网之间的多能转换提供了有效的技术路线[7]。根据电解质的不同,燃料电池可分为碱性燃料电池(Alkaline Fuel Cell,AFC)、磷酸燃料电池(Phosphoric Acid Fuel Cell,PAFC)、熔融碳酸盐燃料电池(Molten Carbonate Fuel Cell,MCFC)、质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)以及固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)。其中,SOFC是目前发电效率最高的燃料电池技术,具有燃料适用性广、余热品质高、维护费用低、可逆运行等特点,在分布式发电领域极具应用前景[8]。

基于上述情况,本文设计并搭建了一种含甲醇SOFC的分布式发电系统样机(以下简称MSOFC系统样机)。该系统能够自动实现内部能量平衡管理,具备燃料电池并网、离网多种运行模式,可进行碳、氢、热、电多能系统的联合模拟运行。

1 系统整体设计

1.1 系统结构

本文设计和搭建的MSOFC系统样机基于一条400 V直流母线,将多个分布式电源、负荷、储能装置、变换器以及分层监控平台整合在一起,形成了具备运行模式控制、故障诊断和能量管控的智能化的小型分布式发配电系统。

样机系统结构如图1所示,系统采用直流构架,省去了额外的DC/AC变流环节,具有结构简单、易于控制、可靠性高等优点,可与大电网完全解耦[9]。主要包括储能调节设备、燃电设备、辅助供电设备、辅助变压设备、辅助功能性设备、供料设备、管控设备等。

为了便于设备运输及功能扩展,系统平台采用分体式机柜设计,各设备按照功能特性进行区块化硬件集成,如图2所示。

整个系统硬件平台分为电控区块、醇发区块2个机柜:电控区块主要用来实现对多个分布式电源电能的传输、控制、管理以及整体MSOFC系统样机的运行模式控制;醇发区块则主要用于建立固体氧化物燃料电池工作环境,包括燃料供应以及温度管理两方面功能。机柜之间设有便捷式连接插头(见图3),能够方便、快速的完成系统区块之间的连接,系统配有不同电压等级的电源便捷式输出端口、电堆输出接口以及400 V母线输出接口,可用于连接不同电压等级负载,构建多元化的负荷应用场景展示(负载区块)。

1.2 硬件配置

(1)电控区块。电控区块主要包括储能调节、辅助供电、辅助变压等设备类型,同时系统的管控设备也集成在该区域。各设备具体参数及功能见表1。

表1 电控区块设备参数及功能表

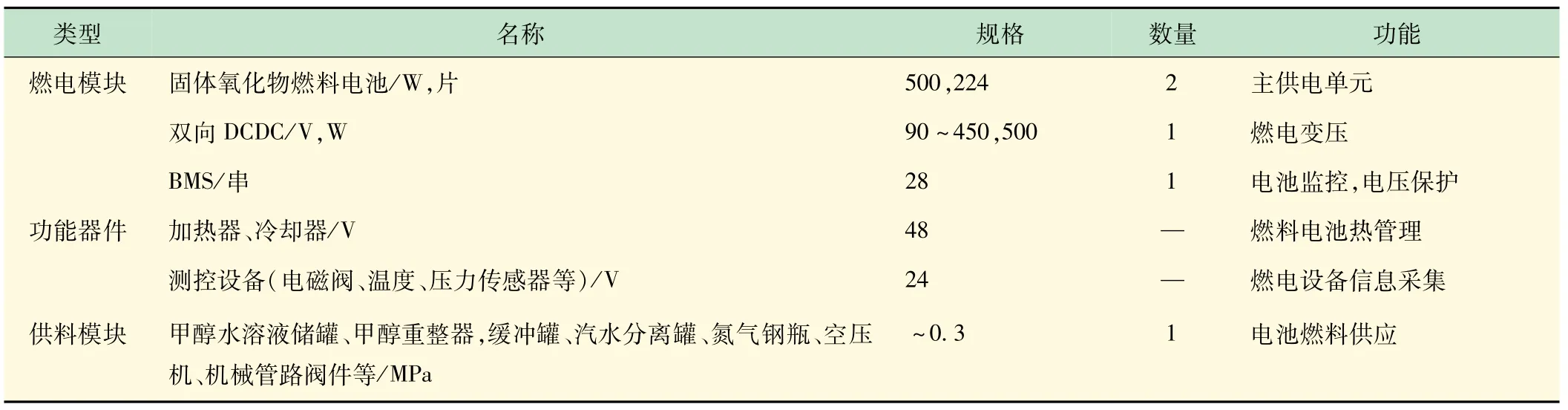

(2)醇发区块。醇发区块是MSOFC系统样机的核心板块,将整个系统从单纯的电耦合扩展到了气、热、电多元化能源互补结构,主要包括燃电模块、供料模块以及辅助功能性器件。其中,燃电模块中的固体氧化物燃料电池采用浙江臻泰能源科技有限公司的新型高温燃电技术(ZTSOCTM),如图4(a)所示,可使用甲醇或天然气重整气(CO+H2)为原料高效发电,对应燃电模块结构及放电曲线如图4(b)和(c)所示。

本文的MSOFC系统样机采用甲醇水溶液重整技术为电池供应燃料,又称为甲醇固体氧化物燃料电池。供料模块能够实现甲醇水溶液的供应、重整、配气和缓冲,从而为燃电模块提供燃料。功能器件主要包括加热器、冷却器以及相关测控器件等,实现燃电模块工作温度环境的建立、系统热管理以及相关状态参数采集监控。整体醇发区块工艺流程如图5所示,对应的醇发区块各设备主要功能及参数见表2。

表2 晶粒计数结果

表2 醇发区块设备参数及功能表

(3)负载区块。负载区块主要用于模拟不同类型、电压等级的载荷,从而测试MSOFC系统的对外输出性能。MSOFC系统的输出接口中包括400 V母线输出接口,可用于连接对应等级电子负载,测试分布式发电系统对外输出性能;也可连接相关逆变并网装置,用于将MSOFC系统接入大电网。同时,系统配置了各种电压等级的便捷式电源输出接口与电堆功率输出接口,可外接不同电压等级的辅助负载。本文为测试MSOFC系统的输出性能,在负载区块中配置了1台可逆电子负载(4~450 V,3A,1.2 kW),用于模拟可控负载、电源。并配置了台灯、风扇等小电器(48 V/24 V/12 V/5 V),用于模拟不可控负载。

2 系统管理控制策略设计

2.1 控制构架设计

为协调区块之间不同单元的运行过程,保障MSOFC系统样机稳定安全的运行,切实可行的控制系统策略是必不可少的[9-10]。鉴于系统不同分布式电源之间的特性差异以及控制目标的多元化,本文的MSOFC系统样机采用层次控制方案,将不同特性的控制任务划分至不同的控制层级[11-13]。基于该种控制逻辑,构建了上层主控制器与下层醇发控制器2个层级。其中,上层主控制器依托工控机硬件平台搭建,主要功能包括样机的工作流程管理、能流优化调度,并能够针对样机中单纯电特性的单元(储能电池、直流稳压源等)进行直接监控管理;下层醇发控制器以PLC为硬件基础搭建,主要针对具备热、流、电多重特性的醇发区块进行单独管控,同时能够与主控制器实时交互,配合主控制器下发的调度管理策略,实现对醇发区块相关设备的动作响应。

底层设备的实时监控与动作响应主要通过工程中常用的TCP、MOBUS-RTU等通讯协议以及数字量、模拟量I/O口信号实现。

2.2 运行模式设计

系统中醇发区块的工作特性与其余单元之间存在显著的差异,其工作过程中涉及电、流、热多变量的耦合影响,时间尺度横跨毫秒、秒以及分钟3个层级,覆盖了其余设备的工作时间尺度特征(ms级)。为了保障系统多时间尺度的协调控制,样机的运行模式将根据固体氧化物燃料电池的不同工作状态来确定。本文的样机系统共设计的7种工作模式,各模式之间的定义及具体工作特征见表3。

表3 系统运行模式定义及工作特征

根据各模式的工作特征,将工作模式划分为短时间尺度以及长时间尺度两大类。其中:短时间尺度是指其他模式切换到该模式下达到稳态所消耗的时间在毫秒或秒级别,包括冷备、热备、热工作、停机;长时间尺度是指对应工作模式下达到稳态所消耗的时间在分钟级别,包括升温、降温、预充电。基于不同工作模式类型之间的时间尺度差异,进一步设计整体MSOFC系统样机的运行模式切换流程如图6所示。

由图6可见,系统短时间尺度之间、长时间尺度之间以及短时间尺度到长时间尺度之间工作模式的切换可以通过用户下发的关键命令/动作完成,而长时间尺度到短时间尺度工作模式的切换则需要通过关键性阈值判定,自动切换进入。该种切换逻辑可以有效保证系统工作状态稳定。此外,为了保护系统工作流程的有序性,相关的下发动作或命令,只有在满足流程前置条件时才会生效。

2.3 能量调度策略设计

能量调度策略是MSOFC系统样机稳定运行的关键之一,样机内部包含多种模拟分布式电源以及负荷,需要通过协调不同单元之间的运行过程,实现更加经济、智能的电力供给。固体氧化物燃料电池需要构建供气、高温环境,才能够实现对外供电,而构建过程中醇发区块的功能性器件以及测控设备均需要从其它分布式电源处取电,这使得燃电模块同时具备了负荷与电源2种特性,因而在设计能量调度策略需要针对燃电模块接入母线与否,提出对应的管理方法[14-16]。

燃电模块并网之前,系统可控的稳定电源设备仅有直流恒压电源与锂电池,故能量管理策略可依据锂电实时电荷量SOC、锂电池单体电压进行设计,燃电并网前具体能量管理逻辑如图7所示。

燃电模块并网之后,可作为新的稳定可控电源参与调度,此时能量管理策略需要进一步考虑燃料电池的对外电输出能力Ifc进行设计,燃电并网后具体能量管理逻辑如图8所示。

3 软件设计

基于搭建好的硬件平台以及管理控制策略,设计的系统软件主要包括:PLC控制逻辑的设计、工控机控制程序的设计以及交互界面的组态设计。

3.1 PLC控制程序设计

PLC控制程序通过WPLSoft软件使用梯形图语言编写完成,主要分为主站控制程序与从站控制程序。其中主站控制程序功能包括与工控机、PLC从站进行数据交互,响应执行醇发区块燃电设备的具体控制动作;从站控制程序根据交互界面下发的命令,按照预设控制逻辑,响应执行醇发区块功能性器件的控制动作。

3.2 工控机控制程序

工控机控制程序采用Python语言编写实现,采用了多线程模块化方式运行。主要包括数据传输、系统运行状态判断、动作指令响应、能量调度管理以及故障诊断等功能程序模块,各程序模块可并行运行,提高了数据传输、处理的速度。

3.3 交互界面设计

如图9所示为设计的交互界面,其分为主机交互界面(见图9(a))及触摸屏交互界面(见图9(b))。触摸屏交互界面采用台达DOP系列触摸屏,利用专用软件DOPSoft进行组态界面设计,可以实时显示醇发区块相关设备的温度、压强、流量、电压、电流等信号,并可在手动模式下,实现对醇发区块设备的独立管控。触摸屏界面主要包括醇发系统监控主画面、燃电BMS监控界面、双向DC/DC监控画面、实时报警窗口以及历史报警窗口。主机交互界面依托工控机平台采用Python语言编写实现,可实时监控当前系统运行模式以及母线上各供电端、负载端对应的电压电流信号,并可在自动模式下发用户动作指令。

4 系统运行测试

系统人机交互界面如图9所示,可见系统当前状态、各设备实时运行参数以及醇发区块热、流信息。通过主机交互界面,可以实现系统不同运行模式的切换操作,本文实验主要针对系统启动、能量管理以及燃料电池并离网3个方面进行测试,用于验证系统的基础通讯控制功能、能流调度功能以及多能接入功能。

4.1 系统启动测试

系统实验测试启动时,点击主机触摸屏上交互界面的开机按钮,通过交互界面观察,母线电压成功建立,醇发区块温度、压力、流量参数均正常显示(见图10及图9(b)),表明系统通讯、控制功能正常。

4.2 能量管理测试

实验能量管理测试时,设置可逆电子负载以恒流放电模式运行,放电电流随机阶跃变化(见图11),通过交互界面观察,母线电压始终维持在400 V,表明系统能量管理功能正常。

4.3 燃料电池并网测试

进行燃料电池并网测试时,点击主机交互界面开车按钮,为固体氧化物燃料电池构建工作环境,直至交换界面状态栏显示为热备用状态后点击并网按钮(未在该前置状态下点击并网按钮将提示错误)。此时观察交互界面,可看到图12所示的系统变为对应并网状态,图13所示的固体氧化物燃料电池对外电流输出状况,系统并网测试成功。

5 结 语

本文设计并搭建的含甲醇固体氧化物燃料电池分布式发电系统样机,通过了实验运行测试,该系统运行安全、可靠。实验结果表明:①硬件平台整体采用分体式结构,相关设备按照功能特性进行了区块化集成,便于系统的运输及功能扩展;②基于工控机与PLC搭建了层次化系统监控平台,结合燃料电池电-气-热耦合、多时间尺度跨越的工作特性,提出了系统的运行流程逻辑以及能流调度管理逻辑,并进行了软件编程、封装,可操作性高。依托系统平台,进一步可以进行碳、氢、热、电多能系统的联合模拟运行以及相关组合实验的设计研究,为能源专业相关研究人员提供了良好的实验支撑条件。