桥梁施工中双壁钢围堰技术要点分析

2022-11-12张知海

张知海

(上饶市万年公路事业发展中心,江西万年335500)

0 引言

双壁钢围堰技术属于桥梁工程常见的一种施工技术,该技术主要在深水作业区域应用较多。就目前而言,很多桥梁工程需要跨河建设,同时施工环境非常恶劣,在这种背景下双壁钢围堰技术的优势便体现出来,可以为桥梁建设奠定稳固基础。

1 工程概况

某桥梁工程位于江河区域,桥面总长829m,宽24.5m。桥梁的结构由跨径为(5×30)m+(75+4×130+75)m的6跨预应力混凝土的连续梁、刚构组合构成。考虑到工程施工区域较为特殊,需要在水下进行施工操作,故而决定采用双壁钢围堰技术进行施工,具体内容如下分析。

2 双壁钢围堰基本构造

双壁钢围堰由底板和侧板两个主要部分构成。底板的钢吊箱分块分别采用10mm的钢面板以及∠100×10的等边角钢制作,纵横向肋板在加工厂内完成成品加工。因为底板的桩基钢护筒和承台位置都已经进行了孔位的提前预留工作,面板只需要根据地板上护筒和承台的预留孔进行实际安装需求的微调,使其能够达到悬吊、封堵以及混凝土浇筑产生的压力要求即可。

侧壁面板采用厚度为10mm的钢板铺装,壁竖向加劲肋也采用厚度为10mm且长度为100mm的等边角钢,按间距≤500mm布置并对局部进行结构强化。侧壁的水平支撑桁厚度设计为10cm,局部采用两根同规格的等边角钢并进行加强处理,侧模则进行距离分别为8cm、8cm、5cm的竖向三节布置。

3 双壁钢围堰预制、拼装工艺

3.1 总体方案

在该项目中结合桥梁施工要求,主要选择单元分段拼装的方式进行施工。7~9号墩的围堰结构在岸边制作完毕后进行性能测试,测试通过后到气囊下水环节,通过水面浮运将底节段运送至指定地点后进行底节段两半的套合焊接工作,焊接好的底节段再进行下沉,待顶节段的两半套合完成后再将底节段上浮进行最后的套合焊接工作。对于6~10号墩来说,主要是在内场进行单元平面制作完毕后,采用运输车将其运输到现场拼装的[1]。

3.2 节段划分

制造板的单元件在内场制作的标准:底节段的长度设计为16m,宽度设计为3.5m。作为板单元的形式有水平隔板、壁板等结构单元。分段制造则是将壁板单元、水平隔板单元以及铅垂隔板单元进行独立制造后再进行组拼,分段的制作工艺要求长度在16m、宽度控制在3.5m以内,节段的最大重量不能超过22t。

3.3 内场制造流程

在内场制作的过程中,首先需要进行材料的性能分析,而后再进行胎架制作,待胎架构造完成以后,需要对装配球扁钢进行加劲处理,然后再对胎架进行上焊接焊,最后在完成无损检测后进行相应的标记标识。

中隔板的单元件制造工艺为:注料后直接到划线装配工序,之后进行胎架的上焊接焊工作,然后直接到无损检测流程并完成最后的相关标记标识环节。中隔板的单元件在完成制作后还需要进行小节段的拼装焊接工作,在焊接过程中要严格按焊接工艺要求进行操作,并及时复检焊接完成后的焊缝,对存在焊接缺陷的地方进行相应的修复处理,从而在焊接工艺上保障钢围堰产品的焊接质量。

4 双壁钢围堰施工关键技术

4.1 总体方案

在此次项目中,针对6~10号墩承台建设,主要采用双壁钢围堰施工技术进行施工。其中6、10号墩的施工顺序是先桩基后围堰,通过栈桥的搭设与施工平台完成桩基施工,而后进行双壁钢套箱的拼装施工与混凝土浇筑,最后开展承台作业。而针对7~9号墩来说,需要进行围岩桩基施工,在具体操作阶段,将拼装完成的壁板用气囊在水中进行浮运送达至指定墩位,完成抛锚定位后完成接下来的桩基下沉施工工作。7~9号墩的双壁钢套箱在完成墩位的浮运定位工作后,再进行下一步的围堰定位工作。对前端未封口的单元件进行拼装操作,完成围堰的闭合施工。利用浮吊的优势结合振动锤完成8根护筒的插打工作,再进行相应的钻孔灌注施工。在成桩后重新定位吊点,将围堰吊运至指定高度,并进行现有承台高度的混凝土封底浇筑施工,直至混凝土的强度满足设计要求后方可对吊挂系统进行拆除作业,最后进行护筒的拆除、破桩头、凿毛等相关工作,进行4m承台的加高施工[2]。

4.2 施工前期准备

第一,在施工前期由于壁板单元等部件的拼装需求,需要提前准备一块80×38m的平整场地。对场地表面进行20cm的混凝土硬化处理,并且为了便于建设后端的吊车作业区域,需要对场地进行10m宽度的作业区预留。第二,根据坡道的平面设置要求,需要将部分支点在坡道上进行布置。考虑实际情况进行8个混凝土独立拼装支座的施工,支座的尺寸要求按100×100cm并且厚度控制在120cm的标准执行,同时保证与坡道的高度在一个平面内并拥有150kPa的基础承载能力,如果发现支座不能满足相关技术指标,则应及时进行更正或换填处理。第三,坡道的现场使用需要通过修整以满足水位要求,并根据现场实际情况进行调整。坡道的坡比按照3%~10%的标准执行,并且坡道表面还需根据土质情况进行毛石垫层和碎石层的铺设,以保证坡道的承载能力满足120kPa的要求。坡道的宽度根据钢套箱宽度加上气囊外伸以及车道要求综合考虑设置在28.5m。

4.3 施工要点

第一,底节围堰的拼装。考虑到运输的方便,需要采取分节加工的方式进行底节构造的制作,在制作完成以后,用汽车将其运输到现场进行拼装施工,每一节的整体在预拼装完成后都要先进行锁定焊接。在具体施工环节,需要在围堰场地设置节段点使其能够起到加固作用,可以有效防止围堰出现侧翻现象。

第二,双壁钢套箱围堰的下水及浮运。在完成拼装的围堰钢套箱底部进行2m一个的千斤顶布置,要求千斤顶的起重量满足50t的要求,确保钢套箱的拼装平台后端能够被顺利顶起,并利用滑道形成纵坡地势,再结合尾部的地锚倒链共同保证钢套箱的稳定性,最后由坡道配合气囊完成下水及运输工作。在围堰下水后通过后端用机动船进行牵引运输,把双壁钢套箱拼装运输到指定墩位上,鉴于7~9号墩远离北岸位置,因此7~9号墩的下水位置分别为距离北岸的440m、310m、190m处。图1为码头及浮运路线的详细图示[3-4]。

图1 拼装码头及浮运路线

第三,围堰下水滑道布置。现有坡道的实际使用情况根据电脑计算再进行调整修改,围堰在下河的坡道上供经历三个坡道分段,各坡道及坡度设计如下:前端长度44m、坡度10%,中端长度30m、坡度6%,后端20m、坡度3%。

在围堰前端场地的处理过程中要对地基进行加强施工,确保地基具备相应的承载能力。在水口处进行碎石上铺料的处理后,保证围堰的下河滑道满足18kPa的承载能力要求,另外滑道与岸边的10m范围内的地基要拥有≥20kPa的承载能力。

第四,围堰下水地锚。在围堰下水施工环节,为了保证围堰的下滑速度与方向符合设计要求,需要将拉揽设置在围堰的后方。同时对于牵引的设计需要结合围堰的外形进行全面分析,将牵引点设置到隔板的正中央,采用地锚作为牵引装置实现对应张拉。

水下设备与地锚要按照以下的要求进行配置:首先,将地锚设置在围堰正端位置,同时相互的距离要控制在34m内;其次,围堰下滑的状态应力需要达到100t标准,以满足超过围堰自重的82t最大下滑分离力[5]。

地锚采用钢筋混凝土填埋式的土锚结构,共设计1个,并保证其拥有160t的水平拉力。地锚填埋时按照长6m、宽6m、深2m的规格进行施工,同时还要预埋钢板锚环并保证施工工艺上地锚与地面的齐平。

牵引围堰的拉揽由1台120t的滑车组跟地锚相连在一起,钢围堰在臂膀上会设置有相应的牵引耳板,以供地锚在牵引过程中有着力点。

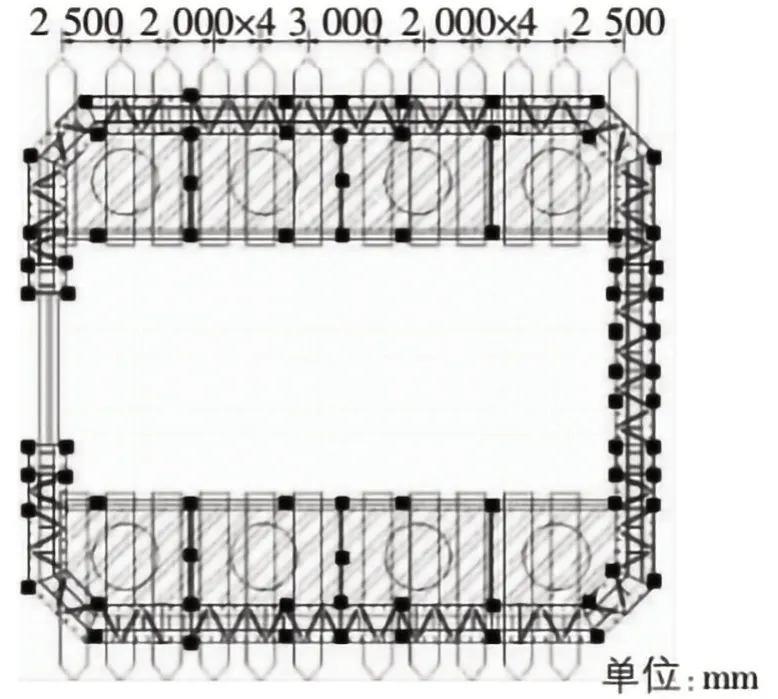

第五,气囊的布置以及充气安装。完成制作拼装并审核通过的钢围堰需要进行下支撑点的气囊布置工作,底隔舱下的气囊按照30个设置,间距在2~3m之间。另外,钢围堰下方两侧的气囊应如图2所示,进行规范的对称布置。

图2 气囊布置图示

第六,双壁钢套箱围堰的定位及下沉,具体如下:

其一,钢套箱的定位。在钢套箱的浮运过程中将底节套箱用机动舟推运至指定地点,之后使用游锚绳对浮箱进行定位,而后利用焊接设备对内部结构进行处理,使其能够形成一个固定的套箱。对套箱进行封闭时,将钢套箱抱在墩身上并封闭C字形缺口,使其能够形成一个完整性的状态。而后再通过倒链的方式进行套箱的定位,最后把套箱下放到指定的位置。在套箱下沉阶段,要合理通过承台以及墩身作为着力点进行施工。

其二,钢套箱接高。从底节的顶面进行中心点的测定,从而保证围堰接高部分的直线性,并以测定出的基准面与中心线进行结构尺寸的把控,接下来再通过浮吊设备将钢围堰进行拼接安装,在钢围堰的拼装接高时要保障两台浮吊设备处于水平位置。在进行吊装的接高操作时要确保做到吊装过程调整方面的灵活性,完成所有的点焊工作后再进行全面整体焊接。焊接过程中要围绕先环板再内壁最后到外壁的顺序进行,同时保证焊接点位的对称性。

其三,套箱围堰下沉。在接高时要注意对高度的预留,便于下一节钢套箱的接高焊接操作。围堰在达到承台底的标高之前要通过全站仪进行针对性的观测监控工作,以便对发生倾斜和偏位的围堰进行及时的介入调整,在实际坐标基本上到达预设坐标后迅速开启抽水机完成隔舱的注水工作,保障围堰的下沉迅速稳定。

其四,钢护筒的预备。钢围堰在完成下沉步骤之后,需要在水面上1m的距离架设一层护筒定位架,同步保障护筒定位的准确性。

其五,水下混凝土的封底施工。在完成围堰下沉及护筒打设工作之后,需要进行围堰的平台面混凝土封底施工工作。架设好施工平台之后即可通过垂直导管灌注水泥进行围堰的水下分仓浇筑工作。在围堰的浇筑过程中要实现在围堰顶部混凝土储存罐的预留,保证首盘混凝土能够从不同方向快速实现连续浇筑,从而保障围堰浇筑工作的施工质量。围堰的断缆下水如图3所示。

图3 围堰断缆下水

5 结语

上文主要对双壁钢围堰预制、拼装及施工工艺展开了相关的技术探讨,体现了钢围堰在制作及运输和施工过程的工艺复杂性以及施工组织的技术难度。该桥梁的桥墩建设对施工环境及施工材料及技术进行了全面的评估,成功应用了双壁钢套箱围堰施工技术顺利完成了桥墩施工。在钢围堰的施工过程中,合理利用了拼装平台的优势以及千斤顶加强了下放系统的稳定性,使钢围堰在下方过程的精度得到了准确保障。同步依靠精简的设备基础及明确的工作方式及操作便利性,促进了工程的高效率执行。钢围堰的底部分仓浇筑工艺也以连续多点快速执行的优势进一步提升了工程施工的效率。事实证明,桥梁桥墩的双壁钢套箱围堰施工工艺是符合实际施工要求的高效施工方案,具有方便高效和稳定准确的特点,为桥墩的施工企业带来了较高的经济效益,为施工企业的发展以及后续相关施工工程提供了宝贵的经验。