关于某驱动桥气室支架断裂的分析研究

2022-11-11胡万良方志刚

胡万良 方志刚

关于某驱动桥气室支架断裂的分析研究

胡万良1方志刚2

(1.方盛车桥(柳州)有限公司,广西 柳州 545006;2.武汉理工大学,湖北 武汉 430070)

制动器是制动系统的关键零部件,对汽车的安全行驶至关重要。如果气室支架出现断裂、气腔脱落等故障情况,会引起刹车压力不足,给司乘人员、财产安全造成重大威胁。文章针对某驱动桥气室支架断裂问题,通过金相检验、有限元分析等方法对其断裂原因进行系统的分析,确定其断裂原因是由于应力集中引发的疲劳断裂,结合图纸分析探究了其结构、加工等对产品性能的影响。研究可为后续气室支架的改进研究提供参考。

制动器;气室支架;金相检验;结构

引言

随着我国各地区基础建设项目的快速发展,卡车作为主要运输工具其需求量也在快速大幅增长。气室是重型卡车驱动桥所带制动器的关键部件之一[1,2],其工作性能对整车的安全制动具有显著影响。该类产品在上市之前,会经过有限元分析、振动试验后确定其强度,并结合道路测试确定驱动桥整体以及桥上各附件的强度,确保其可靠性。而根据其投入使用地区的差异,需进一步根据其使用工况及用途进行区分,确保在不同使用环境中均具有较佳的可靠性[3-5]。

1 故障情况

根据反馈,某重型卡车驱动桥的左气室支架总成出现断裂故障,故障件如图1所示,断裂部位位于底板连接面处,且宏观气室支架与螺栓装配面已磨损起槽。气室支架断裂面粗糙,可见放射状条纹和台阶条纹。气室支架断裂时车辆实验行驶里程为1692 km,属于早期失效故障。

图1 故障支架

2 原因分析

2.1 断口分析

经分析,左气室支架总成在靠近底板连接面处发生断裂故障,断裂面较为粗糙,且清晰可见放射状条纹和台阶条纹,说明在该处可能存在应力集中现象。此外,气室之间与螺栓装配面处可清晰辨析已磨损起槽。对支架断口进行分析,如图2(a)所示,在气室支架端口上端断面较为陈旧,可判定此处为裂源,而在其下方约30%区域,断面较新,且存在一定的撕裂现象,因此分析此区域为瞬断区。

基于上述分析,气室支架的故障顺序应为:断裂最先出现在气室支架底板连接面处,当细微的裂纹开始出现后,裂纹逐渐沿着支架底板连接处进行圆周状扩展,当裂纹的延伸长度扩展超出支架底板连接面处的70%时,支架剩余的组织将无法继续承受振动载荷。于是,气室在振动作用下将支架的剩余部位进行撕裂。至此,气室支架完全断裂。

图2 气室支架断面

2.2 材料分析

2.2.1支架材质确定

气室支架所用材质为QT450-10,参照GB/T 699国家标准要求可知,该材料的元素含量分别为C 0.17~0.24,Si 0.17~0.37,Mn 0.35~0.65,S≤0.035,P≤0.035。对本次故障件及同批次的气室支架进行随机取样检测,检测结果显示其C 0.20,Si 0.18,Mn 0.45,S 0.011,P 0.015,且同批次产品中元素含量基本一致,均符合国家标准的要求。因此,可判定本批次产品的材质符合国家相应的要求,未出现异常。

2.2.2支架金相组织确定

金相组织检验按照GB 9441-2009中的有关要求进行评定,检验的依据为石墨球化分级为1~4级,基体组织为铁素体-珠光体(≤20%),碳化物≤3%,材料应为163 HBW~197 HBW。

根据断口分析可知,本次气室支架的断裂顺序为在气室支架的底板连接处率先出现细微裂纹,随后裂纹沿其连接面进行扩展,当扩展到一定程度时,由于剩余的金属组织无法继续承受源自气室推杆的反推力而造成其瞬间撕裂,直至气室支架的完全断裂。因此,分析可知,其早期的裂纹是造成零部件最终完全断裂的主要原因。

如图3所示,在其较为陈旧的断口区域(裂源区域)进行取样,取样具体位置如图3(b)所示,取样的试块如图3(c)所示,试块大致为30 mm×10 mm的矩形块。

图3 气室支架金相取样

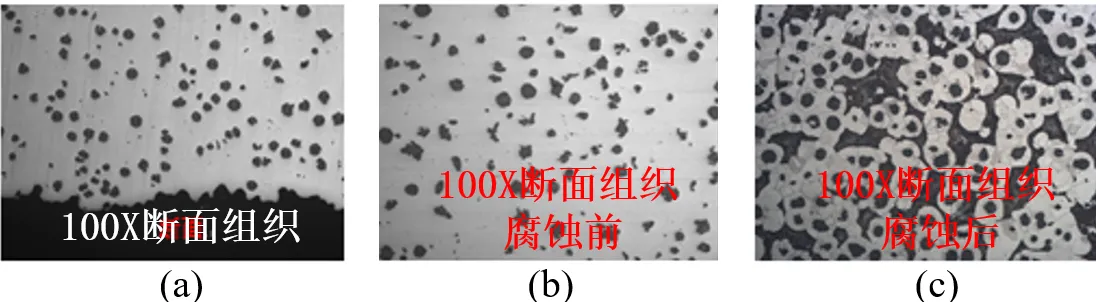

气室支架的金相检测结果如图4所示,其中图4(a)为100X断面组织,图4(b)为100X断面腐蚀前的组织,而图4(c)为100X腐蚀后的断面组织。金相检测结果显示其基体组织为铁素体+珠光体为35%,石墨球化级别为4级,基体硬度为178 HBW。结合其宏观断口分析,气室支架断裂面粗糙,存在放射状条纹和台阶条纹的分析,可知气室支架断裂的原因为应力集中引发的疲劳断裂。

图4 气室支架金相检验结果

结合金相检测结果显示的应力集中引发的疲劳断裂,进一步分析造成其应力集中的原因,为后续气室支架设计和加工改进提供依据。

首先对其试验工况进行分析,本次试验环境恶劣,试验路面颠簸,造成气室支架在作业过程中产生较大的应力集中,加剧了零部件的疲劳破坏,导致了车辆的驱动桥总成零部件的使用寿命减小;

其次,根据对断裂零部件及同批次未使用零部件进一步分析可知。如图5所示,在气室支架的加工面存在尖角,这也造成了气室支架在作业过程中产生较大的应力集中,加剧了气室支架的损伤,减少了其使用寿命。

因此,在设计和加工气室支架的过程中,应尽可能避免出现类似的尖角。在此问题中,出现尖角的原因尚需相关部门作进一步分析处理。

图5 气室支架尖角

气室支架的底部连接板出现的尖角极大的加剧了应力集中现象,并最终导致了气室支架的早期失效故障。如图5所示,在气室支架的底板连接处的整个面铣削或者车加工过程中,造成其尖角的存在,破坏了原有的铸造圆角。尖角引起应力集中并最终造成气室支架的早期断裂。该分析结果与金相检验结果基本一致。

2.3 结构分析

气室支架作业过程中,气室推杆的反作用力使法兰的圆角反复受力,从而加剧了气室支架的疲劳损伤速度。且气室支架的结构对气室支架法兰的受力具有较大影响,因此,本节将对该气室支架的结构进行分析以确定其受力状况,为气室支架的改进设计提供参考,如图6所示。

图6 气室支架二维图纸

气室支架的结构如图7所示,气室支架臂长为280 mm,这显著增大了气室支架的扭转力矩,造成气室支架的法兰圆角处反复受力,加剧了气室支架的疲劳损伤。因此,在后续对该型号气室支架及同类产品的改进设计中,应尽可能的减小气室支架的长度,减小其扭转力矩,避免其早期故障。

图7 气室支架三维模型

3 有限元分析

为验证前文对气室支架断裂分析原因的准确性,本节通过三维建模软件建立制动气室支架三维模型,并采用ANSYS Workbench进行仿真计算。

3.1 网格划分

将气室支架的三维模型导入至hypermesh进行零件网格的划分,单元类型选择为二阶四面体。网格划分的流程为首先进行自动网格划分,随后对重点区域进行手动的网格细分,划分的单元格综述为31523个,节点总数为48626个。

3.2 材料参数确定

文中研究气室支架的材料为QT450-10,因此,在后续的分析中仍选用该材料,材料参数如表1所示。

表1 材料参数

3.3 受力工况计算

当车辆进行制动时,驾驶人员踩下驾驶室内的制动踏板,此时车辆的高压气体通过气路管道的控制阀进入到弹簧制动气室的行车制动腔,压缩空气对内部膜片,进而对制动室推杆向外推出,气室推杆被外推出后会推动制动臂进行选择,又制动臂带动制动鼓内部的凸轮轴打开,从而使制动蹄的摩擦片与制动鼓进行接触产生摩擦,从而对车辆形成制动效应。

在车辆行驶的过程中,车身会受到来自车轮的振动,此时气室会受到6个方向的振动加速度。因此,为了保证仿真计算的准确性和真实性,在前期对车辆在行驶过程中的振动信号进行收集,以便于在仿真计算过程中计算车辆在行驶过程中的受到的冲击,将前期对车辆行驶过程中振动信号作为输入条件,同时对测试过程中的气室支架收到的冲击。加载条件为:气室之间重力为125 N、竖直方向上的加载为12 G、车辆行驶方向收到的加载为15 G、车辆行驶方向的侧向加载为10 G。此外,气室支架与车桥桥壳通过螺栓进行固定连接,在仿真参数设置时,将气室支架与车桥桥壳设置为紧固约束。

在ANSYS Workbench中,根据车桥总成上气室支架的作业受力状况,首先对气室支架的边界条件进行约束,并按照前文分析的气室支架作业过程中的受力状况进行外来载荷的施加,通过约束与制动器安装底板处的4个螺栓空的全部自由度,然后在与气室相连的2个孔处施加作用力,运算计算程序进行求解,得到优化前的气室支架的应力云图,如图8所示。

图8 气室支架应力云图

根据加载结果分析,在底板连接处出现较大的应力,因此,在气室支架的作业过程中在底板连接处会出现较大的应力,而且应力集中在一侧,其应力最大处为147.67 MPa,远低于材料的屈服极限。这与前文分析结果基本一致,造成材料断裂的原因并非一次性过载断裂,而是在作业过程中反复的振动冲击造成其疲劳损伤,出现裂纹,并在随后的作业过程中裂纹沿支臂蔓延,并最终在剩余金属组织无法承受外界的振动载荷时发生完全断裂。在分析过程中发现,底部连接板处为气室支架的应力集中区域,结合前文的断面分析可知,在气室支架的加工过程中产生了尖角,而对零部件的分析过程中,并未考虑到加工产生的尖角对气室支架的影响。底部连接板处存在的尖角将进一步加大其应力集中,造成了快速的早期断裂故障。因此,对气室支架的加工提出进一步要求,避免尖角的产生。

3.4 分析结论

根据上述检测及仿真结果可知,本案例中气室支架的断裂主要是由于车辆在测试过程中受到较为严重的冲击,而气室支架的底板连接处本就受到较大的应力,外加气室支架在加工过程的底板连接处存在的尖角,进一步加大了底板连接处的应力集中现象。而气室支架在较高强度的振动作用下在应力集中位置发生疲劳损伤,出现了早期裂纹,而随着后续测试的开展,裂纹被逐步扩展,并最终剩余的金属组织无法制成外来振动载荷冲击的情形下发生断裂。该分析与前文对气室支架断口分析的结果基本一致,这也侧面印证了有限元分析的真实性与可靠性。

4 优化设计

针对气室支架的测试过程中出现的断裂故障,对其进行金相检测发现,本次使用的材料合格,且对本批次气室支架进行抽样检测结果显示,同批次产品中元素含量基本一致,符合国家相关标准的要求。因此,可判定本批次产品使用的材质复合国家相应的标准要求,气室支架的断裂故障与所用材料无关。对其进行金相检测,结合断口分析,本次气室支架断裂为早期出现的疲劳损伤裂纹,随着裂纹的进一步扩展最终导致了气室支架的断裂。随后对气室支架进行了有限元分析,发现气室支架底部连接板处存在应力集中现象,结合结构分析可知,气室支架臂长为280 mm,这显著增大了气室支架的扭转力矩,从而造成气室法兰圆角处反复受力,加剧了气室支架的疲劳损伤。综合前文的故障分析,对气室支架的改进提出如下建议。

(1)在气室支架的底部连接处布置加强肋板。经本文计算分析,在气室支架的底板肋板处存在较为严重的应力集中现象,造成气室支架使用过程中气室支架的底部连接处为危险区域,易发生疲劳损伤并最终导致气室支架的断裂。

(2)应尽可能地缩短气室支架支臂的长度。分析可知本案例中气室支架支臂的长度过长,在其作业过程中会对气室支架底部造成较大的扭转力矩,进一步加剧了气室支架的损伤。因此,在设计的合理范围内,应尽可能地缩短气室支架支臂的长度,以避免其发生早期断裂。

(3)应避免气室支架底部连接处出现尖角。气室支架的底部连接处本就属于应力集中区域,本案例的早期失效故障的原因就是气室底部连接处存在尖角,这严重的加剧了气室支架底部连接处应力集中现象,造成了在测试阶段出现断裂。

此外,在对气室支架进行有限元分析过程发现,气室支架存在较大轻量化设计空间,应力分布云图发现,该气室支架底部连接板处出现较大的应力,而在气室支架的另一端则受力较小。因此,在底部连接板等受力较大的区域应尽合理的布置更多的材料,而在另一部应力较小区域可布置较少的材料,实现其材料的合理分布。

5 结论

本文对某驱动桥气室支架早期断裂故障进行了系统的分析,为该气室支架及同类产品的设计加工过程提供了重要参考,主要结论如下:

(1)本案例中气室支架的材料符合要求,材料并非造成其发生早期断裂的主要原因。

(2)气室支架的底部连接板处存在应力集中现象,且在其加工过程中存在尖角,进一步加剧了应力集中现象,造成气室支架的早期断裂。

(3)气室推杆推力的反作用力使法兰圆角反复受力,且气室支架力臂加长后,加大了扭转力矩,后续改进设计中可考虑减小支架臂长度或在受力圆角处补强,保证气室支架足够的使用寿命。

[1] 杨小见,张硕猛,耿广锐,等. 某轻卡桥壳制动气室支架底座焊接处撕裂分析及改进[J]. 汽车科技,2019(4): 82-85,90.

[2] 芦鑫,蔡明,王震,等. 关于重卡车桥轮边气室支架有限元分析及优化[J]. 汽车实用技术,2019(6): 99-100.

[3] 单春雅,刘青,张勇,等. 某系列后桥气室支架更改分析[J]. 汽车零部件,2018(9): 75-77.

[4] 李文博,王登平,李林. 某驱动桥气室支架断裂分析及改进[J]. 汽车实用技术,2017(17): 152-154.

[5] 李飞,李伟柱,林钰杰. 以球铁代铸钢气室支架的生产工艺[J]. 现代铸铁,2014,34(3): 32-34.

Analysis and Study on the Fracture of a Drive Axle Air Chamber Bracket

Brake is a key component of the braking system, which is very important to the safe driving of the vehicle. If the air chamber bracket is broken or the air chamber falls off, it will cause insufficient brake pressure, which will pose a major threat to the safety of drivers and passengers and property. In this paper, aiming at the fracture problem of the air chamber bracket of a drive axle, the reasons for the fracture are systematically analyzed by metallographic examination and finite element analysis, and determines that the fracture cause is fatigue fracture caused by stress concentration. Combined with drawing analysis, the influence of its structure and processing on product performance is explored. This study can provide a reference for the improvement of the air chamber bracket.

brake; air chamber bracket; metallographic inspection; structure

U463

A

1008-1151(2022)10-0064-04

2022-08-17

广西创新驱动发展专项(桂科AA21077014)。

胡万良(1967-),男,山西河津人,方盛车桥(柳州)有限公司高级工程师,从事车桥产品开发和管理工作。

方志刚(1984-),男,湖北黄石人,武汉理工工大学汽车工程学院讲师,从事汽车底盘研究工作。