上向扇形深孔爆破技术在某铀矿顶柱回收中的应用

2022-11-12张荣荣刘益鑫

张荣荣,刘益鑫

(中核韶关锦原铀业有限公司,广东 韶关 512329)

铀矿资源是国家的战略性资源,对于铀矿资源必须尽可能地回采利用,减少资源损失。顶柱回收受矿体岩性、厚度、地质条件、回采设备、环境条件等因素影响,不同的条件适宜的回收方法也不同[1-2]。在铀矿采场顶柱回收中,普遍采用的方法是人工在采场顶柱下采用凿岩机进行凿岩作业;但某铀矿采场因顶柱有较大裂缝,存在冒顶塌方风险,因此禁止作业人员进入采场进行回收施工作业。

为了充分回收铀矿资源,寻求安全高效的顶柱回收模式,通过对顶柱回收方法的优缺点比较,结合顶柱实际情况,选择适合该采场的经济、安全的回收方法,实现对顶柱的安全高效回收。

1 采场概况

1.1 地质概况

某铀矿床位于211矿区中部偏西,北接305矿床,西为306矿床,位于棉花坑断裂带(走向50~60°)与油洞断裂带(295~310°)的夹持部位。该矿床属于热液充填型矿床,矿体走向330~355°,倾向南西,倾角70~85°,局部近于直立。

矿体为急倾斜脉状矿体,矿石主要为含赤铁矿化硅化岩和含矿蚀变破裂花岗岩,矿石密度2.56 t/m3,松散系数1.5,赋矿围岩为花岗岩或石英脉岩,矿石及围岩的含水性极弱,渗透性差。矿区内无大的地表水体,且区内地势较陡,沟壑纵横,利于自然排水,地表水垂直渗入差,水文条件总体简单。

围岩硬度系数介于8~12,坚硬完整。围岩蚀变普遍而强烈,自岩浆晚期的自变质至岩浆期后的高、中、低温蚀变作用均很发育,岩性致密,裂隙不发育,含水率低。各类蚀变主要受近南北向断裂构造控制,特别是中低温热液蚀变,具有显著的水平分带性[3]。自构造带中心向两侧依次为硅化、赤铁矿化、绢云母化、绿泥石化、高岭石化,直至正常花岗岩;而在垂直方向上的分带性不明显[4]。与铀矿化关系密切的蚀变主要是硅化、赤铁矿化、黄铁矿化及紫黑色萤石化。

某采场矿体主要以硅化碎裂岩为主,偶见硅化破裂花岗岩,围岩为粗、中粒蚀变花岗岩,绢云母化、绿泥石化明显。矿体整体呈梯形,下部矿体厚长,越往上矿体厚度越薄、长度越短。矿体靠近顶柱,晚期构造活动越强烈,硅化碎裂岩越发育,矿体越破碎,矿带两边存在主裂隙和次级陡倾斜裂隙。

1.2 采场现状

某采场位于302矿床,纵向位于-50 m中段至0 m中段,高50 m;横向位于33号勘探线以北30 m,31线以南24 m,矿体倾向属急倾斜矿体,倾角88°,走向NNW。采场共布置3个顺路井,3个充填井(10Z01、10T02、10T01),采场底部保留5 m自然底柱,采用上向水平分层干式充填采矿法。采场从切割层开始拉底往上回采,分层高度2 m,采用两采一充方式,即每回采4 m高度后,采场内崩落的矿石通过顺路井集中出矿,采空区通过充填井下放充填料进行充填。充填平场完成后,保留2 m的作业空间,进行下一循环回采。

该采场在回采到距离上中段运输巷道5 m左右时,采场矿体长度沿走向从104 m减小至65 m。采场目前处于充填阶段,采场10T01天井以南的充填已完成,10T01天井以北采空区为空顶状态,空顶高约5.5 m。该采场顶柱长65 m,剩余高度4.6 m,矿石量2 908 t。

采场在充填阶段作业时,顶板出现冒顶脱层现象,10T01天井和10Z01天井之间顶板的东西两侧出现大口裂隙,上部中段沿脉顶板有裂隙。出于安全考虑,避免造成冒顶塌方生产安全事故,作业人员不能再进入采场进行施工作业。

2 顶柱回收工艺优选

2.1 常规工艺回收顶柱

采用常规工艺回收顶柱,需要作业人员进入采场,每班通过YT-28型风动凿岩机对顶板进行凿岩布孔爆破,崩落的部分矿石需要留在采场内作为作业平台,同时要留有足够的作业空间;多余的矿石需要用电耙耙至顺路井出矿格内,在顶柱全部回收完后集中出矿。

2.2 下向扇形深孔爆破工艺

下向扇形深孔爆破工艺即根据采场顶柱现状,布置合理的深孔爆破参数,利用原上部中段沿脉作为凿岩巷道,在上部沿脉内使用钻机向底部采场顶柱施工下向扇形深孔,在完成凿岩装药爆破工作后,通过在顶柱脉外布置的出矿巷道与采场连通,用无轨铲运机出矿。

2.3 上向扇形深孔爆破工艺

根据采场顶柱现状,在顶柱脉外布置1条上向扇形深孔凿岩巷道,在凿岩巷道内进行深孔凿岩布孔,然后通过一次性装药爆破来崩落顶柱矿体,再通过在顶柱脉外布置的出矿巷道与采场连通,用无轨铲运机出矿。

2.4 工艺优选比较

根据各顶柱回收工艺内容,结合生产实际情况,对比分析优缺点(表1),优选出合适、安全的顶柱回收工艺。

为降低作业难度和强度,降低安全风险,提高作业效率,通过顶柱回收工艺的比较,选用上向扇形深孔爆破技术回收顶柱,满足安全生产需要的同时高效回收铀矿资源。

表1 顶柱回收工艺优缺点对比Table 1 Comparison of advantages and disadvantages of top pillar mining technology

3 上向扇形深孔爆破工艺

3.1 顶柱回收采准设计

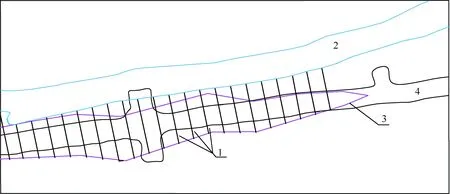

根据顶柱现状,布置2条脉外巷道(脉外凿岩巷道和出矿巷道)。脉外凿岩巷道和出矿巷道分别布置于矿体的上下盘,采用斜坡道方式施工。脉外凿岩巷道底板标高为-3.4 m,出矿巷道底板标高为-7.2 m,采场顶柱底部标高为-4.8 m,充填料顶部标高为-7.2 m,在出矿巷道中每隔一段距离布置与采场贯通的联络道作为出矿通道。凿岩巷道用于上向扇形深孔凿岩,采准工程布置如图1所示。

1—出矿巷道;2—凿岩巷道;3—联络道;4—上部中段运输巷道;5—顶柱采场边界。图1 采准工程布置图Fig.1 Layout of mining preparation project

3.2 采矿设备配置

3.2.1 凿岩设备

选择凿岩设备主要考虑炮孔深度、矿体赋存条件、矿岩性质、采矿方法和装药方式等因素。矿岩坚固性系数(f)为8~12,矿石密度为2.56 t/m3,松散系数为1.5,炮孔直径为55 mm。为节约生产成本,充分利用原有设备,本次深孔凿岩最深炮孔长为10.5 m,结合矿山现有设备情况,选取YGZ-90型矿用圆盘式钻机作为凿岩设备,可满足炮孔深度施工要求。

3.2.2 装药设备

目前矿山有BQF-100型风动装药器,是专门使用散装铵油炸药的装药设备。为节省成本和采购时间,选取BQF-100型风动装药器作为本次深孔爆破散装铵油炸药的装药设备。

3.2.3 出矿设备

采用无轨铲运机进行出矿作业,出矿巷道断面为2.6 m×2.6 m,属于小断面巷道,巷道转弯半径最大5.8 m、最小3.2 m。矿山现有WJ-1内燃铲运机机身宽1.3 m,转弯半径最大4.3 m、最小2.6 m,满足要求,可选为出矿设备。

3.3 爆破参数设计

地下矿山深孔爆破采矿,首先要形成自由面和补偿空间,然后进行崩矿作业。在回采过程中,通过设置炮孔、排距、抵抗线等爆破参数,提高爆破效果。

根据采准工程布置,本次采场顶柱回收在凿岩巷道进行炮孔凿岩,炮孔深度在5 m以上,炮孔布置采用上向扇形方式,炮孔直径(d)为55 mm。根据最小抵抗线经验计算公式W=(25~30)d,可得最小抵抗线为1.37~1.65 m,即最大不能超过1.65 m。根据采场顶板矿石岩性,本次爆破炮孔排间距取1.40 m。

孔底距用于控制孔底深度的密集程度,根据经验公式a=(1.1~1.5)W[6]555计算得出孔底距为1.54~2.10 m。堵塞长度L=0.7W,因此堵塞长度理论值为0.98 m,实际取1.0 m,线装药密度取2.55 kg/m。炮孔排面布置如图2所示。

1—炮孔;2—凿岩巷道;3—采场边界;4—上部中段运输巷。图2 炮孔排面布置图Fig.2 Layout of shot hole row arrangement

3.4 装药结构与爆破网络

此次深孔爆破共施工48排炮孔,其中27、28、29排为掏槽孔,掏槽孔内横向炮孔中的电子雷管设置成同段微差,从掏槽孔往采场南北两边的各排炮孔中的电子雷管设置成同段微差;起始电子雷管微差设置为25 ms,往后每段微差依次递增75 ms。采用连续装散装铵油炸药,孔内全长敷设导爆索,孔内电子雷管延时。

每个炮孔装好电子雷管后,用编码器对每发电子雷管进行微差设定,然后将电子雷管脚线与起爆电线连接,用起爆器起爆。

3.5 爆破装药及堵塞参数

在深孔凿岩完成后,根据炮孔实际验收数据,对单个炮孔装药量、装药长度、电子雷管段数进行调整,设计整个深孔爆破需要的装药和堵塞长度等参数(表2)。

表2 爆破装药及堵塞参数Table 2 Blasting charge and plugging parameters

3.6 材料消耗

对深孔爆破作业各个环节的材料消耗进行了统计(表3),以全面了解材料消耗情况。

表3 材料消耗Table 3 Material consumption

3.7 应用效果

3.7.1 取得的成效

1)采用深孔爆破技术顺利完成了对该采场顶柱矿体的回收工作,设计回收矿量2 908 t,实际回收矿量2 410 t,回收率83%。基本达到了预期效果,有效回收了铀矿资源。

2)首次引用了电子雷管,可对每个雷管独立进行时间设置、雷管性能检测;在整个爆破网络连接后,可对爆破网络检测。当所有网络合格后,方可起爆,实现了爆破网络的本质安全。

3)首次采用BQF-100装药器进行散装硝铵炸药装药工作,炮孔内炸药更密实,装药速度更快,减少了装药劳动强度。

4)深孔爆破回收顶柱矿体有效规避了常规回收顶柱矿体存在的安全问题,在采场外施工,降低了安全风险。

3.7.2 不足及改进措施

1)由于采场顶柱矿体冒顶后形态变化大,炮孔凿岩时有穿孔。因此在装药爆破前需要对穿孔的炮孔进行堵孔,堵塞工作难度高,工作量大。在以后深孔爆破凿岩时,需要详细调查矿体形态分布,准确设计炮孔参数。

2)对BQF-100装药机输药管的拔管速度控制不精,导致不能完全按设计装药量装药,有些甚至将整个炮孔装满,减少了孔口堵塞距离,导致了炸药单耗增加。下一步可引进更先进的散装炸药装药器,提高装药精度,减小人工操作强度。

3)炮孔排间距虽然在最小抵抗线范围内,但爆破得到的大块矿石多。在深孔爆破排间距的设计中,要充分考虑地质条件、矿体岩性、矿体厚度等,以降低大块产出率。

4 结论

上向扇形深孔爆破技术在顶柱回收中的成功应用,形成了适合中等厚度及以下矿体的深孔爆破技术,并得出相应爆破参数。结合无轨开采应用的优势,上向扇形深孔爆破技术进一步提高了采矿工效和本质安全度,为矿体破碎、易冒顶脱层、安全风险较大的采场顶柱回收,提供了一种安全回收技术。