某制药车间无菌工艺模拟试验研究

2022-11-11杨惠毛田治文范利华

杨惠毛,田治文,范利华

(浙江医药股份有限公司新昌制药厂,浙江 绍兴 312500)

目前,市场上非终端灭菌产品越来越多,各国对无菌工艺验证的要求也越来越高。2016年至2018年,山东省共完成无菌制剂《药品生产质量管理规范》(GMP)认证94家/次,其中非最终灭菌产品企业54家/次,占57.45%[1]。即使所有与产品无菌性有关的设备部件、容器及原料都经过有效的灭菌处理,仍有可能因各种原因导致产品被污染,产品无菌性得不到保证。故无菌生产工艺的无菌性评估验证必须从整体考虑,其中培养基模拟灌装试验是有效的方法。2010年修订版GMP无菌药品第四十七条要求:“无菌生产工艺的验证应当包括培养基模拟灌装试验。”[2]《药品GMP指南(无菌药品)》要求,“为确保无菌产品的无菌性,灭菌和无菌灌封工艺须经过充分验证”“应采用培养基代替药品进行灌装对无菌工艺进行验证”[3]。基于各项法规和车间实际情况,为确认一个新的设施、生产线或工艺的冻干粉针车间,会进行至少3次连续成功的无菌工艺模拟(APS),并每6个月进行1次持续工艺评估[3],每次至少1批,作为对无菌操作人员卫生水平及无菌操作水平的检定。故本研究中从培养基选择、影响因素考察、试验过程及试验结果等方面对培养基模拟灌装试验展开研究。现报道如下。

1 验证前准备

1.1 相关设备及其工艺均应事先通过确认或验证[4]

洁净生产区环境须通过静态验证,空气的悬浮粒子、浮游菌、沉降菌及表面微生物均应符合相应规定;所用物料(西林瓶、胶塞、铝盖)通过相关灭菌验证;主要生产设备(灌装压塞机、无菌隔离器等),以及与生产相关的其他辅助工艺(湿热灭菌、干热灭菌等)均通过确认或验证;操作人员的操作行为需经严格培训,并通过考核。

1.2 培养基选择与微生物生长性能

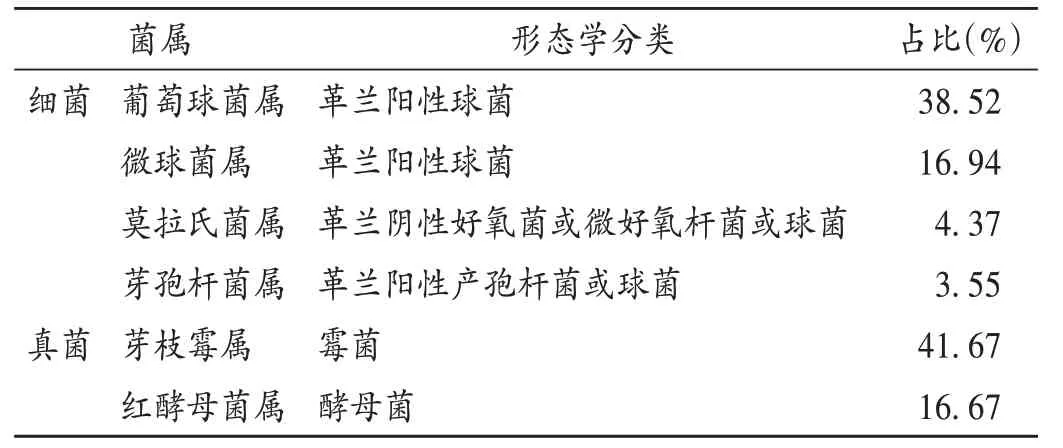

营养肉汤培养基或胰蛋白胨大豆肉汤(TSB)液体培养基均适用于培养基模拟灌装试验[4],故初步选定3%TSB液体培养基作为模拟灌装用培养基。为使其能充分适用于本生产车间,参考文献[5]制订《洁净区厌氧菌测试方案》,以检测车间生产环境中的微生物。依据洁净区环境监测规程,由专业人员对洁净区的沉降菌、浮游菌和表面微生物进行取样和监测。微生物按基因测序方法鉴定,细菌按16S rDNA方法鉴定,真菌按rDNA-ITS扩增法鉴定,结果所有采集到的微生物均可在TSB液体培养基中生长良好,故确定本次APS试验的培养基为TSB液体培养基。其中,腐生葡萄球菌、表皮葡萄球菌、溶血葡萄球菌、人葡萄球菌、土壤罗斯氏菌、沃氏葡萄球菌、科氏葡萄球菌均为需氧菌或兼性厌氧菌,耐冷假单胞菌为需氧菌。

2 APS试验设计与结果

2.1 最差条件选择

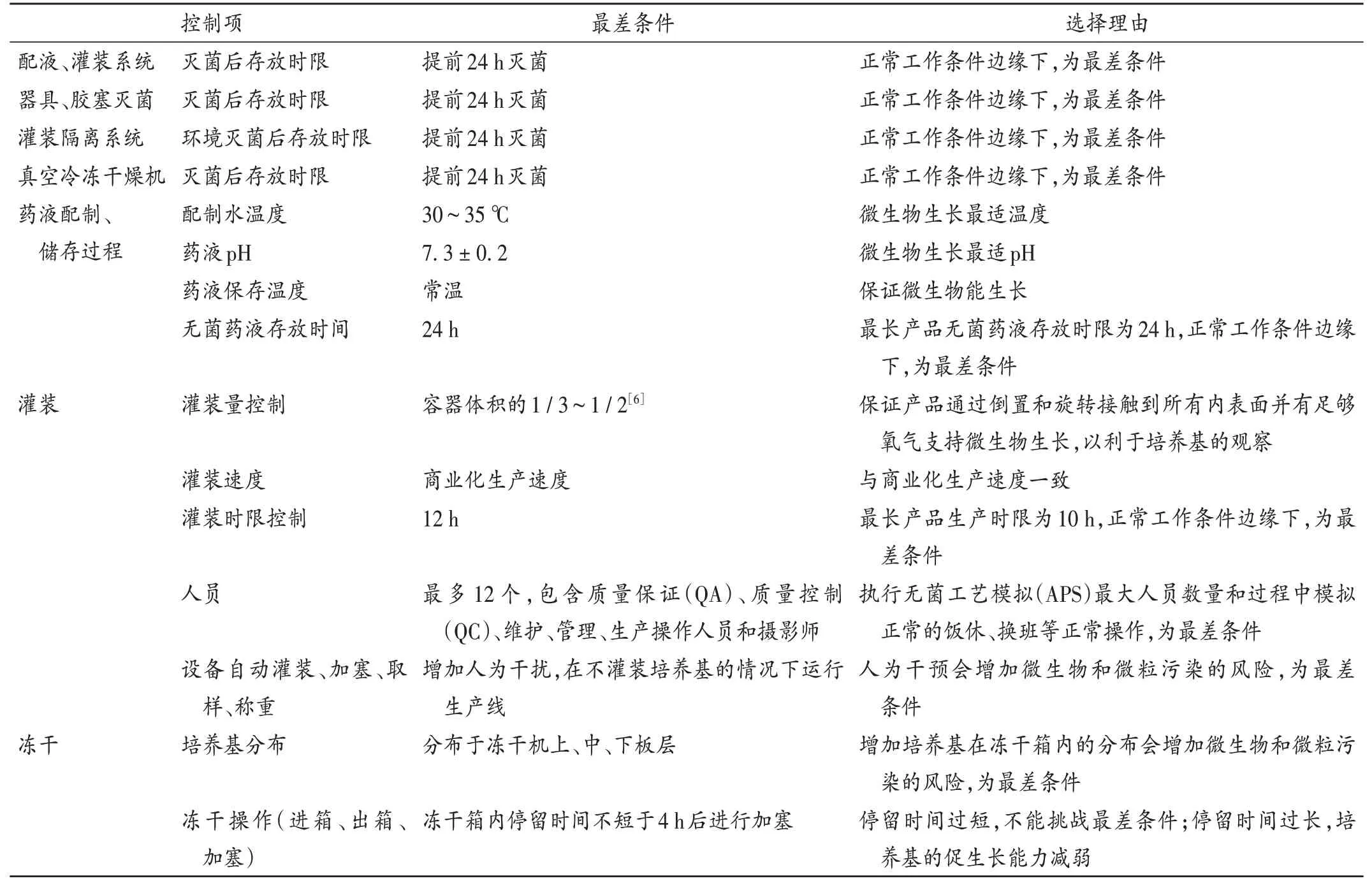

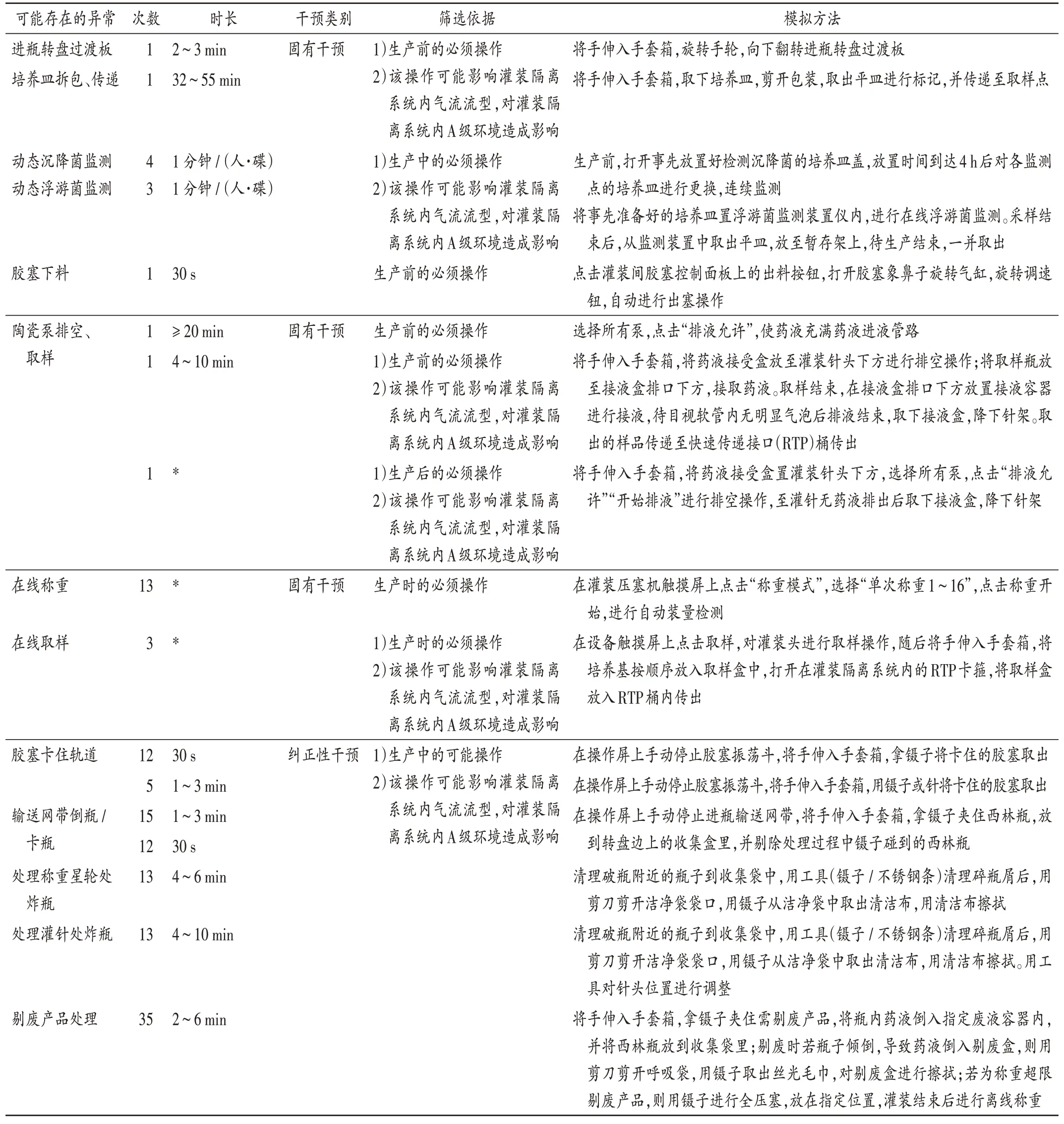

《无菌工艺模拟试验指南》中规定:“最差条件并不是指人为创造的超出允许范围的生产状况和环境。为了确认无菌工艺风险控制的有效性,应通过风险评估并结合无菌生产工艺、设备装备水平、人员数量和干预等因素来设计模拟试验最差条件。”[6]美国注射剂协会(PDA)发布的Process Simulation for Aseptically Filled Products规定:“应对预期的干预进行评估,以确定微生物风险的数量和对产品或工艺的影响。由于干预的复杂性和执行频率,对产品及工艺会产生较高的风险,APS试验中的干预应高于正常频率。”故进行APS试验最差参数选择和干预操作选择,并进行最差条件挑战。详见表1和表2。

表1 无菌工艺模拟试验最差参数选择Tab.1 Selection of the worst parameters of the APS test

表2 无菌工艺模拟试验干预操作选择[7]Tab.2 Selection of the intervention operations of the APS test[7]

2.2 APS试验

APS试验操作流程见图1。具体操作如下。

图1 无菌工艺模拟试验操作流程Fig.1 Operation flow of the APS test

无菌培养基配制:配制3%TSB液体培养基,按30 g TSB冻干粉配制成1 000 g TSB液体培养基比例配制。按比例取一定量的注射用水置配制罐中,并冷却至30~35℃。按比例称取TSB冻干粉,溶于配制罐中,搅拌溶解,pH控制为7.3±0.2,经0.45µm和0.20µm滤芯过滤后进入无菌储罐。最差条件的存放时限后经终端0.20µm除菌滤芯过滤至高位罐,进行无菌灌装加塞操作。

无菌培养基灌装:培养基灌装过程按产品生产工艺操作要求进行模拟,按表1模拟最差的灌装条件和表2模拟固有干预操作和纠正性干预操作,并确保所有模拟干预操作在培养基药液灌装时进行。基于风险评估设计,将所有灌装半压塞好的培养基药液运送至冻干箱,并平均分布于冻干箱上、中、下板层上[6]。整个灌装过程中的剔废品应全部编号并拍照。由质量管理人员对无菌隔离器中的整个灌装过程进行全程观察,并详细记录灌装过程中灌装岗位人员非计划性操作情况。且对整个模拟灌装过程进行全程摄像,便于后续分析和解决问题。

冻干压塞:样品全部进入冻干箱后,关好冻干机小门,对冻干箱抽真空至0.05 MPa[8],存放于冻干机内模拟冻干时间,关闭蘑菇阀和抽真空系统,用经除菌过滤的压缩空气破空后再次抽真空至0.05 MPa,关闭抽真空系统,压塞后破空。

轧盖:对从冻干箱出来的培养基灌装产品进行轧盖。轧盖前剔废的未加塞西林瓶及完整性有缺陷的西林瓶(如西林瓶破裂、漏液)均不送最终培养,但必须每瓶编号并拍照,根据剔废原因标记。

培养与检查:充分摇晃待培养品(确保接触西林瓶内表面)后,倒立放置,于20~25℃培养室内至少培养7d;观察后,正放置于30~35℃的培养室内至少培养7 d[9]。检查须由具有资质的人员执行,如中途检查在培养室外进行,应对检查时间进行补偿,保证培养的总时间。在检查和转运过程中,若出现意外碎瓶,应拍照并记录[10]。培养基模拟灌装试验的目标遵循EU GMPAnnex 1:Manufacture of Sterile Products DRAFT 20200220提出的“目标应为无微生物生长。任何被污染的单元应致使工艺模拟失败”。

培养基培养后促生长试验:对培养至少14 d结束后的样品取样并进行促生长试验,采用2020年版《中国药典(三部)》要求的5种标准菌(金黄色葡萄球菌、铜绿假单胞菌、枯草芽孢杆菌、白色念珠菌、黑曲霉菌)进行促生长测试。此外,采用环境分离菌进行促生长测试,环境分离菌筛选原则有,选取日常环境监测中典型的微生物及出现频率较高的微生物;尽可能从关键区域回收的微生物中选用,如灌装间等;特定环境菌从近期收集到的微生物中选取,尽量在近6个月内,最长不超过12个月。依据《美国药典43版》1113、2020年版《中国药典(四部)》9204微生物鉴定指导意见和《伯杰氏系统细菌学手册》,本车间每6个月对回收的微生物样本进行鉴定。结果见表3。

表3 洁净区微生物鉴定结果Tab.3 Results of microbial identification in the clean area

环境监测与模拟灌装后清洗:对整个模拟灌装过程进行环境监测,确保洁净区的环境在动态中符合GMP要求。模拟灌装结束后,按车间相关清洁规程对设备进行清洁,分别用淋洗法和擦拭法对设备淋洗水和设备表面进行取样,进行残留、微生物限度、细菌内毒素检测[11],以确定不会对下次生产产生影响。

2.3 APS试验结果

本次APS试验中,灌装完成的产品均无微生物生长;且对培养14 d后的样品进行微生物促生长试验,科氏葡萄球菌、藤黄微球菌、坚强芽孢杆菌、胶红酵母菌、奥斯陆莫拉氏菌和耐盐枝孢菌6种环境分离菌均生长良好。表明本次APS试验成功,该批操作人员按此生产工艺生产的产品无菌性可靠。

3 讨论

该冻干车间基于2010年版GMP无菌药品附录、PDA发布的Process Simulation for Aseptically Filled Products等法规和指导性技术报告,对整个生产工艺、设备、人员、物料、环境等多个系统,以及无菌过程中产品可能易于被微生物污染的潜在薄弱环节进行APS试验,结果所有灌装完成的产品都达到了零污染的目标,符合高标准无菌保证。可见,该冻干车间在工程设计、生产控制、活动干预、质量体系、人员培训、书面规程、环境控制、环境监测等方面均严格遵守了无菌技术,可保障无菌制剂产品生产过程的无菌性,确保无菌制剂的安全性。本研究结果对实际生产具有指导意义,是日常生产操作的依据,有助于实现与国际医药产业的接轨。