基于物联网传感技术的过滤器接头零件成型控制系统设计

2022-11-11杨远花

杨远花

(德阳科贸职业学院信息工程学院,四川 成都 618300)

为了降低过滤器接头零件的制造成本,提升高精密机械设备的工作效率,研究人员致力于开发与物联网传感相关的自动控制系统,以针对过滤器接头零件成型过程中由于电机过冲或PLC控制能力不足所导致的过滤器降速问题。王军[1]通过实践手法反复训练机械零件成型参数,获取基于原始成型参数的最优拓展系数,并将该系数输入以综合网络为基础所组建的自适应控制系统中,实现物联网传感自动控制系统的设计,该方法存在系统负载率变化不稳定的问题。张春芝[2]通过变频器记录机械传动装置的数字化通信数据,并利用S8-300系列和ACS-800系列的实时数据调节设备重构该数字化通信数据,获取基于原始通信数据的自动化控制程序,通过将该自动化控制程序与PROFIBUS DP适配器相结合,实现物联网传感自动控制系统的设计。尹丰丰等[3]通过机械作业间的频繁波动信息获取满足物联网传感关系的回路控制数据,并利用关联函数读取该数据的有效控制参数,通过将该参数与机械操作界面内的系统程序结合,实现物联网传感自动控制系统的设计。上述3种方法均存在电流毛刺现象,为解决这些问题,本文提出基于物联网传感技术的过滤器接头零件成型控制系统。

1 过滤器接头零件的成型过程

过滤器接头零件成型需要经过成型材料选取、模具设计和组装3个部分。

1.1 成型材料选取

常规过滤器接头零件如图1所示。

图1 常规过滤器接头零件

图中,A为固定螺丝中心到底座边缘的距离,B为底座长度,C为顶部宽度,D为底座宽度,E为零件高度。由于密封槽类机械设备对于过滤器接头零件的成型材料极为苛刻,因此常规过滤器接头零件通常采用收缩率小于0.5%、比重小于1.35、比热容小于320 J/(kg·K)的半结晶性塑件工艺制品,即聚对苯二甲酸丁二醇酯和苯乙烯在高压注射条件下的聚合物[4-5]。

1.2 模具设计

过滤器接头零件的模具有别于其他机械零部件的模具,主要由双模双腔的内塑胶与420 mm×500 mm的硬胶质矩形外壳组成。考虑到零件倒模过程中可能受高速、高压注射力的影响,从而产生模具内侧环形倒扣脱落的现象,故在内侧环形倒扣的隧道边缘添加防导柱变形的膨胀脱模机构。膨胀脱模机构如图2所示。图中F为膨胀脱模机构外模直径,G为膨胀脱模机构内模直径。

图2 膨胀脱模机构

由图2可知,膨胀脱模机构存在两种形态,形态一是成型镶件支撑块开模状态,形态二是成型镶件支撑块合模状态。当零件倒模所承接的注射力超过模具隧道滑块的最高承受力时,膨胀脱模机构处于形态一,当零件倒模所承接的注射力未超过模具隧道滑块的最高承受力时,膨胀脱模机构处于形态二。

1.3 组装

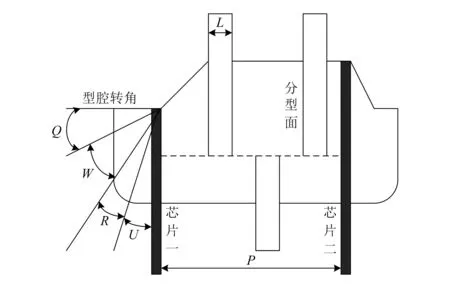

组装是过滤器接头零件成型的最后一步,也是最重要的一步。过滤器接头零件在确定成型材料和模具后,主要通过关节浇口的不断连接,实现过滤器接头零件的成型。关节浇口与机械臂运动关节类似,其结构如图3所示。图中,Q为初始型腔转角,W为第二次型腔转角,R为第三次型腔转角,U为第四次型腔转角,P为两芯片间距。

图3 关节浇口

2 物联网传感自动控制系统设计

2.1 物联网传感自动控制系统的硬件结构

基于物联网传感技术的过滤器接头零件成型控制系统硬件结构如图4所示。

图4 自动控制系统硬件结构

由图4可知,自动控制系统的硬件结构根据自动化传感电路的分支情况,主要分为三大模块:

1)过滤器接头零件成型材料的选择模块,主要采用S8-400PLC数据处理器作为适配材料的选择控制中心。当零件成型指令通过自动化传感电路传送至该模块时,模块启动S8-400PLC数据处理器发射控制信号[6]。发射的控制信号在处理器内部多组链路中传递,链路尾部连接的是进行过滤器接头零件成型材料选择的比较器。比较器在接收控制信号的同时调节自身设定值,使设定值区间满足系统输入端针对过滤器零件成型材料的指令参数,需要调节的自身设定值包括收缩率、比重、比热容等。系统可以根据调节后的设定值选择过滤器接头零件的成型材料。

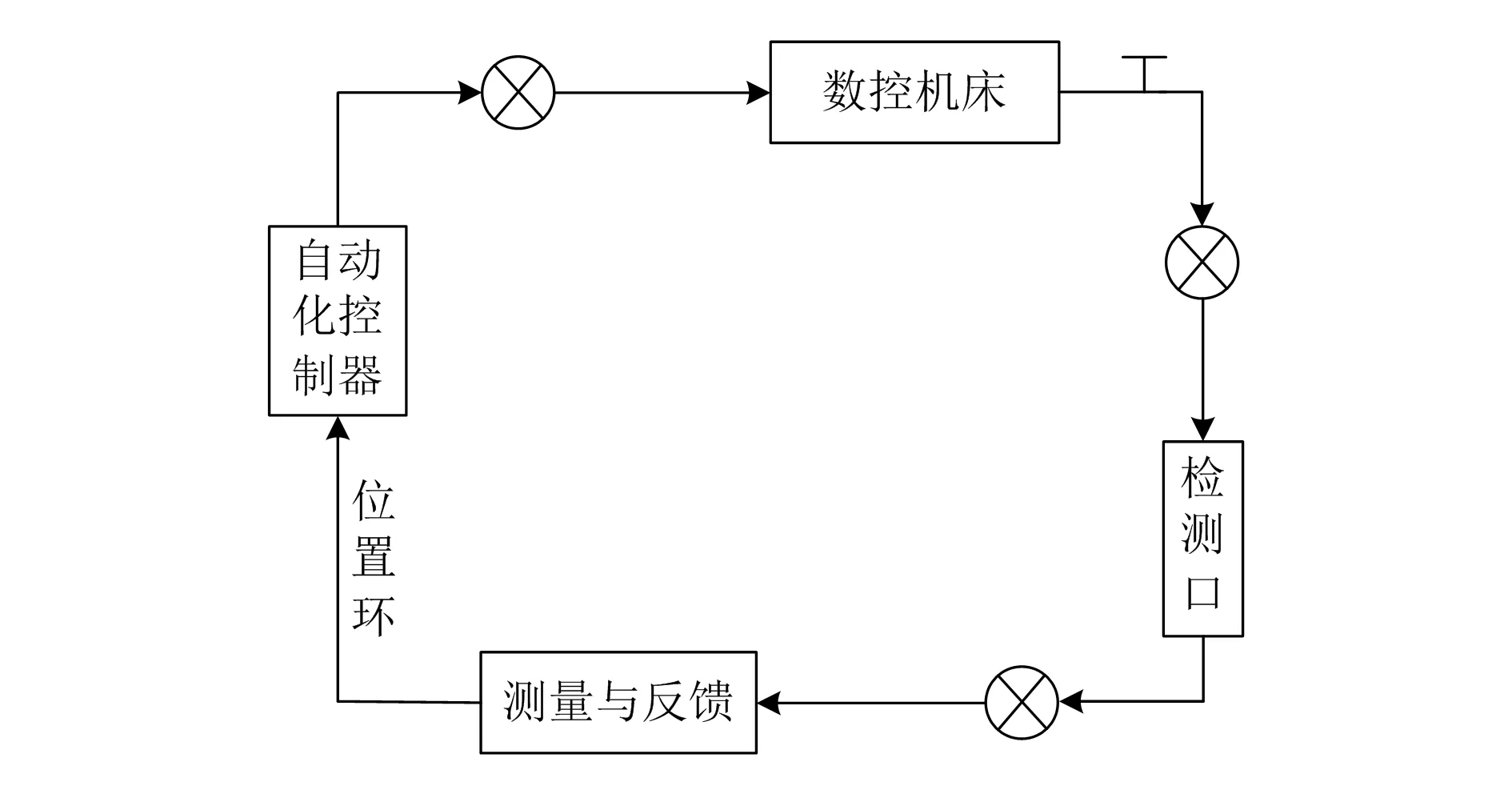

2)过滤器接头零件模具的自动化设计模块,主要由步进闭环结构构成。该模块承接材料选择模块的材料数据,并将材料数据引入步进闭环结构中,经过数控机床的测量和修正,实现过滤器接头零件模具的自动化设计。步进闭环结构如图5所示。

图5 步进闭环结构

3)过滤器接头零件的自动化组装模块主要由2263FO8U型控制器与调节熔接线方位参数的芯片组成,其中2263FO8U型控制器主要负责承接自动化设计模块的模具自动化设计数据,并将该数据转化为50 mA电流、62 V电压条件下的光耦信号。光耦信号对芯片起到指示作用,当光耦信号的波形满足芯片激活阈值时,芯片发送指令,控制浇口关节连接,实现过滤器接头零件的自动化组装。

2.2 物联网传感自动控制系统的软件结构

以物联网为基础,构建过滤器接头零件成型的自动控制系统的首要步骤是选择符合该过滤器接头零件成型的自动化传感电路。电磁二极管作为PWM信号流通的主要信道,可根据PWM脉冲原理读取TMS330G3706控制单元发出的连接指令,并在商余关系函数的作用下携带连接指令穿梭于多组敏感元器件之间。已达成穿梭条件的敏感元器件通过信号积分算法获取内部自动化数据,实现自动化传感电路的选择。

物联网传感自动控制系统各模块的算法流程需要从3个方面分析。

1)过滤器接头零件成型材料的选择流程:S8-400PLC数据处理器借助电机转角函数发射控制信号,并将控制信号输入链路尾端的比较器中,根据其比较结果,利用双曲正切函数[7]调节自身设定值,使系统可通过设定值区间实现过滤器接头零件成型材料的选择。电机转角函数Ud表达如下:

(1)

式中:b为电机转角常数;φn为控制信号发射系数;φn-1为控制信号发射系数误差。

双曲正切函数Ed表达如下:

(2)

式中:μ为双曲正切常数;ΔT为自身设定值调节系数;ym为自身设定值调节系数误差;τ代表比较器控制信号输入。

2)过滤器接头零件模具的自动化设计流程:步进闭环结构接收成型材料数据后,利用内设数控机床自动测量符合过滤器接头零件的模具参数,并在闭环结构的检测口处由误差修正项[8]修正模具参数的设计误差,实现过滤器接头零件模具的自动化设计。数控机床自动测量函数M表达如下:

(3)

式中:c为常数;g0为数控机床自动测量系数;gv为数控机床自动测量系数误差。

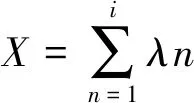

误差修正项X表达如下:

(4)

式中:λ为误差修正项系数;n为检测口对模具参数的检测误差;i为检测口对模具参数检测误差的最大值。

3)过滤器接头零件的自动化组装流程:2263FO8U型控制器利用Lyapunov函数[9]将自动化设计数据转化为光耦信号,并根据随机梯度下降算法[10]读取光耦信号的变化波形,当光耦信号的变化波形达到浇口关节的连接启动阈值时,过滤器接头零件自动化组装任务开始。Lyapunov函数F表达如下:

(5)

式中:σ为Lyapunov常数;ci+1为自动化设计数据的转化系数;y为自动化控制数据的转化误差。

随机梯度下降函数N表达如下:

(6)

式中:π为随机梯度下降常数;gκ为光耦信号变化波形的读取系数;Cc′为光耦信号变化波形的读取误差。

在物联网传感自动控制系统硬件结构和软件流程的共同协作下实现了过滤器接头零件的成型。

3 实验与结果

为验证基于物联网传感技术的过滤器接头零件成型控制系统的整体有效性,对其进行测试。以常规过滤器接头零件为实验对象,选取文献[1]方法和文献[2]方法作为对比方法构建过滤器接头零件成型控制系统,分别对过滤器接头零件成型过程进行控制,通过对比系统负载率变化情况和电流毛刺现象,判断不同方法的有效性。

3.1 系统负载率变化情况

不同方法控制下的系统负载率变化情况如图6所示。

图6 不同方法下系统负载率变化情况

由图可知,采用所提方法构建的自动系统进行控制,其过滤器接头零件成型的负载率随系统运行时间的延长并未出现明显升高或突变的现象,说明采用所提方法构建的自动控制系统负载率始终维持在稳定水平,不会因为系统频繁运作而产生系统动荡的问题。采用文献[1]方法和文献[2]方法构建的自动控制系统随系统运行时间的延长负载率出现明显的升高和突变现象,且变化明显,极易因为系统频繁运作而产生系统动荡的问题。经上述对比可知,所提过滤器接头零件成型自动控制系统的稳定性明显优于对比系统。

3.2 电流毛刺现象

不同系统控制下的电流毛刺现象如图7所示。

由图可知,采用所提方法构建的自动控制系统电流始终维持在无显著波动的稳定状态,且各时间点电流峰值与额定电流值几乎吻合,说明该系统稳定性较高,且系统运行过程中不存在由于电流毛刺现象所导致的系统运行中断的问题。采用文献[1]方法和文献[2]方法构建的自动控制系统电流波动现象频发,且各时间点电流峰值与额定电流值呈现整体偏离的趋势,说明采用文献[1]方法和文献[2]方法构建的系统稳定性较低,且系统运行过程中存在由于电流毛刺现象导致系统运行中断的问题。经上述对比,进一步验证了过滤器接头零件成型控制系统的稳定性更高。

图7 不同方法下的电流毛刺现象

4 结束语

过滤器接头零件作为机械设备的重要结构,其成型过程常受到外界因素的干扰,使得最终获得的过滤器接头零件实用性下降。为了提高过滤器接头零件成型控制的稳定性,本文提出利用物联网传感技术结合过滤器接头零件成型过程组成具备自动化控制能力的操作系统。如何在保证自动控制系统操作性能的同时,对自动控制系统的操作过程实时监控,是研究人员下一步工作的重点。