纤维/纱线排列结构对丝网印刷织物电极电化学性能的影响

2022-11-11蒋利红胡吉永

蒋利红, 洪 虹, 胡吉永, 晏 雄

(东华大学 纺织学院, 上海 201620)

随着柔性可穿戴电子设备在医疗保健[1]、通信[2-3]等领域的广泛应用,发展与之相适应的柔性储能器件逐渐成为电子设备柔性化和便携化过程中的重要环节。通常柔性储能器件由柔性电极、电解质、隔膜及封装材料组成,其中柔性电极是决定器件性能的关键部分[4]。理想的柔性电极应具有较高的电极活性材料负载量、能量密度、功率密度,长循环寿命以及稳定的电化学性能[5],但是柔性基材的结构和性能以及基材与电极活性材料之间的相互作用会对柔性电极的电化学性能产生影响。目前柔性电极的基材主要有金属材料[6-7]、织物[8-9]、聚合物膜[10-11]、纳米碳膜和碳纳米管阵列[12-13]等。其中,织物由于具有独特的多孔结构和大比表面积,可以提高电极活性材料的负载量,并且织物表面丰富的官能团有利于活性物质与织物基材的结合,此外,织物还具有优异的力学性能和尺寸稳定性,以及易与服装集成等优势,因而逐渐成为储能电极的研究热点[14]。

织物种类丰富多样,不同类型织物的密度、孔隙率、孔径、表面粗糙度等参数存在较大差异,这些结构参数会影响电极活性材料的负载量和分布,从而影响织物电极的电学性能和电化学性能。例如,Liu等[15]分析了孔径和孔隙率对分别以机织物、针织物和非织造布为基材经原位聚合法制得的聚吡咯织物电极电化学性能的影响,结果表明,孔隙率为80%且平均孔径为45 μm的针织物电极具有更高的面积比电容和优异的电化学性能。基于孔径和孔隙率分析织物结构对织物电极电化学性能影响的方法适用于整体聚合或浸渍[16]的织物电极;对于采用刮涂、喷墨印刷、丝网印刷等局部涂覆方法制备的织物电极,织物基材的表面或局部形态会对电极材料分布和电化学性能产生较大影响[17]。然而,目前尚无关于织物表面纤维/纱线排列结构与织物电极的电学和电化学性能关系的研究报道。此外,选材差异造成储能纺织品的电化学性能测试评估和性能评级存在困难[18]。为便于将来建立织物电极的统一评价标准,有必要对织物基材与织物电极电化学性能的关系以及织物结构参数对织物电极电化学性能影响的机理进行深入分析。

丝网印刷具有工艺简单、可规模化生产、适用的基材和油墨范围广等特点,被认为是储能电极应用前景最好的生产工艺[19-20]。以不同纱线线密度的纯棉机织物、针织物、非织造布为基材,采用丝网印刷工艺制备碳纳米管织物电极,基于循环伏安曲线、恒流充放电曲线、电化学阻抗谱和等效电路深入探讨织物基材的结构和类型对丝网印刷织物电极电化学性能的影响,以期为储能纺织品的性能评价和基材选择提供理论依据。

1 试验部分

1.1 试验材料

多壁碳纳米管(MWCNTs,纯度>95%,长为10~30 μm,外径为10~20 nm),江苏先丰纳米材料科技有限公司。热塑性聚氨酯,Elastollan 1185A,德国BASF。N-甲基吡咯烷酮(NMP),分析纯,国药化学试剂有限公司。消泡剂,BYK-052 N,BYK公司。织物基材选用常见规格的纯棉织物,包括机织物(纱线规格为50、60、80、100 S,对应的纱线线密度分别为11.66、9.72、7.29、5.83 tex,织物密度为经密90根/(10 cm)、纬密88根/(10 cm),面密度分别为100、85、65、55 g/m2)、针织物(纱线线密度为11.66 tex,织物密度为横密81纵行/(5 cm)、纵密125横列/(5 cm),面密度为120 g/m2)、水刺非织造布(面密度为85 g/m2),常州慧锦纺织品有限公司。

1.2 MWCNTs电极浆料的制备

将热塑性聚氨酯颗粒按质量比1∶10溶解在盛有NMP溶剂的烧杯中,并在40 ℃加热条件下搅拌60 min。然后将质量分数为5%的MWCNTs和质量分数为1%的消泡剂BYK-052 N添加到烧杯中,继续搅拌60 min。为了均匀地分散碳纳米管,将混合溶液超声处理(Q500 Sonicator型,美国Qsonica LLC)15 min,得到MWCNTs电极浆料。

1.3 丝网印刷织物电极的制备

首先,将织物样品在乙醇中浸渍15 min,取出后用去离子水冲洗并将织物置于40 ℃烘箱中干燥,以除去织物基材上的杂质。然后,用台式丝网印刷机(深圳市凯茂机械设备厂)在织物样品表面印刷MWCNTs电极浆料。在丝网印刷过程中,刮板和丝网之间的角度为85°,印刷速度为15.0 cm/s。印刷结束后,将样品放置于80 ℃烘箱中固化并干燥2 h,得到丝网印刷织物电极。

1.4 织物孔径分布测试和表面形态观察

使用多孔材料孔径分析仪(CFP-1100A型,美国PMI公司)测试织物基材的孔径分布;使用扫描电子显微镜(SEM,TM-3000型,日本日立公司)观察不同织物电极的表面及截面形貌。

1.5 电学性能测试

根据AATCC 76—2005《纺织品表面电阻试验方法》,使用数字万用表(PROVA-901型,PROVA Instruments Inc.)测试丝网印刷织物电极的电阻,每个样品测试5次,用其平均值表示该样品的表面电阻。

1.6 电化学性能测试

使用电化学工作站(CHI660D型,上海辰华仪器有限公司)通过三电极系统测试丝网印刷织物电极的电化学性能。将制备的织物电极作为工作电极(有效面积1 cm2),Ag/AgCl电极和铂片电极分别作为参比电极和对电极,浓度为1 mol/L的Na2SO4水溶液作为电解质,在电压0~0.8 V下测试织物电极的循环伏安曲线和恒流充放电曲线。循环伏安测试:控制电极电势以10 mV/s扫描速率进行循环扫描,同时记录电流随电势变化的曲线,通过曲线形态研究电极材料的电化学反应活性和电容行为。恒电流充放电测试:在恒定电流(0.5 mA)下对电极材料进行充放电并记录电压随时间的变化,用以分析电极材料的充放电过程[21-22]。交流阻抗谱:在频率0.1~105Hz内以5 mV的振幅进行测试,通过小幅度交流电压对织物电极进行扰动,根据获得的阻抗、相位角等数据深入分析电解质离子在电解质溶液、电极与电解质界面以及电极内部的传输和扩散过程[22-23]。织物电极在交流信号下的阻抗为Z,且阻抗的代数式为Z=Z′+jZ″。根据电化学充放电(galvanostatic charge-discharge, GCD)曲线,按照式(1)计算织物电极的质量比电容(F/g)和面积比电容(F/cm2)。

(1)

式中:I为放电电流,A;Δt为放电时间,s;a为电极活性物质负载量,g(或电极测试面积,cm2);ΔV为放电电压窗,V。

2 结果与讨论

2.1 织物基材的孔径分布

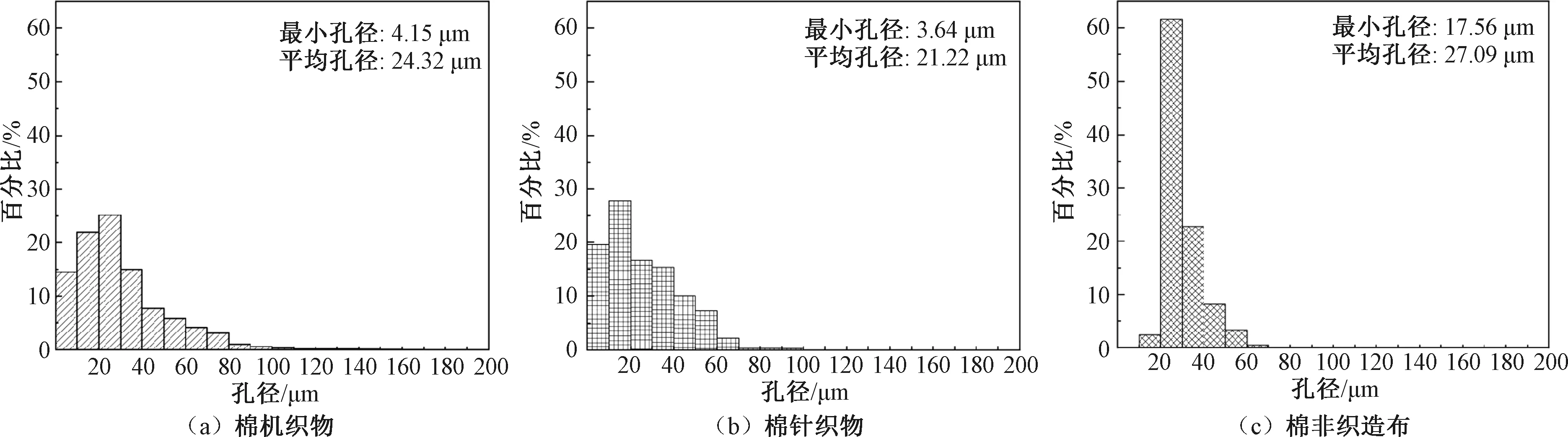

3种织物基材的孔径分布如图1所示。从图1可以看出,机织物和针织物的孔径分布较广,非织造布的孔径集中在20~40 μm,三者的最小孔径依次为4.15、3.64、17.56 μm,平均孔径分别为24.32、21.22、27.09 μm。3种织物的孔径结构差异主要是由其制备工艺造成的。其中:机织物和针织物是由纤维加捻成纱后经机织或针织工艺使纱线进行交织或串套成圈而制成的织物[24-25];非织造布是由定向或随机排列的纤维通过摩擦、抱合、黏合或这些方法组合制成的片状物、纤网或絮垫[26]。根据油墨的渗透吸收理论和Olsson公式可知,承印基材对油墨的吸收深度与毛细管半径成正相关关系[27],因此电极浆料在平均孔径和最小孔径均较大的非织造布基材上可能产生明显的渗透和吸收现象,从而影响电极活性材料的分布和电化学性能。

图1 棉机织物、棉针织物和棉非织造布基材的孔径分布

2.2 丝网印刷织物电极的微观形态

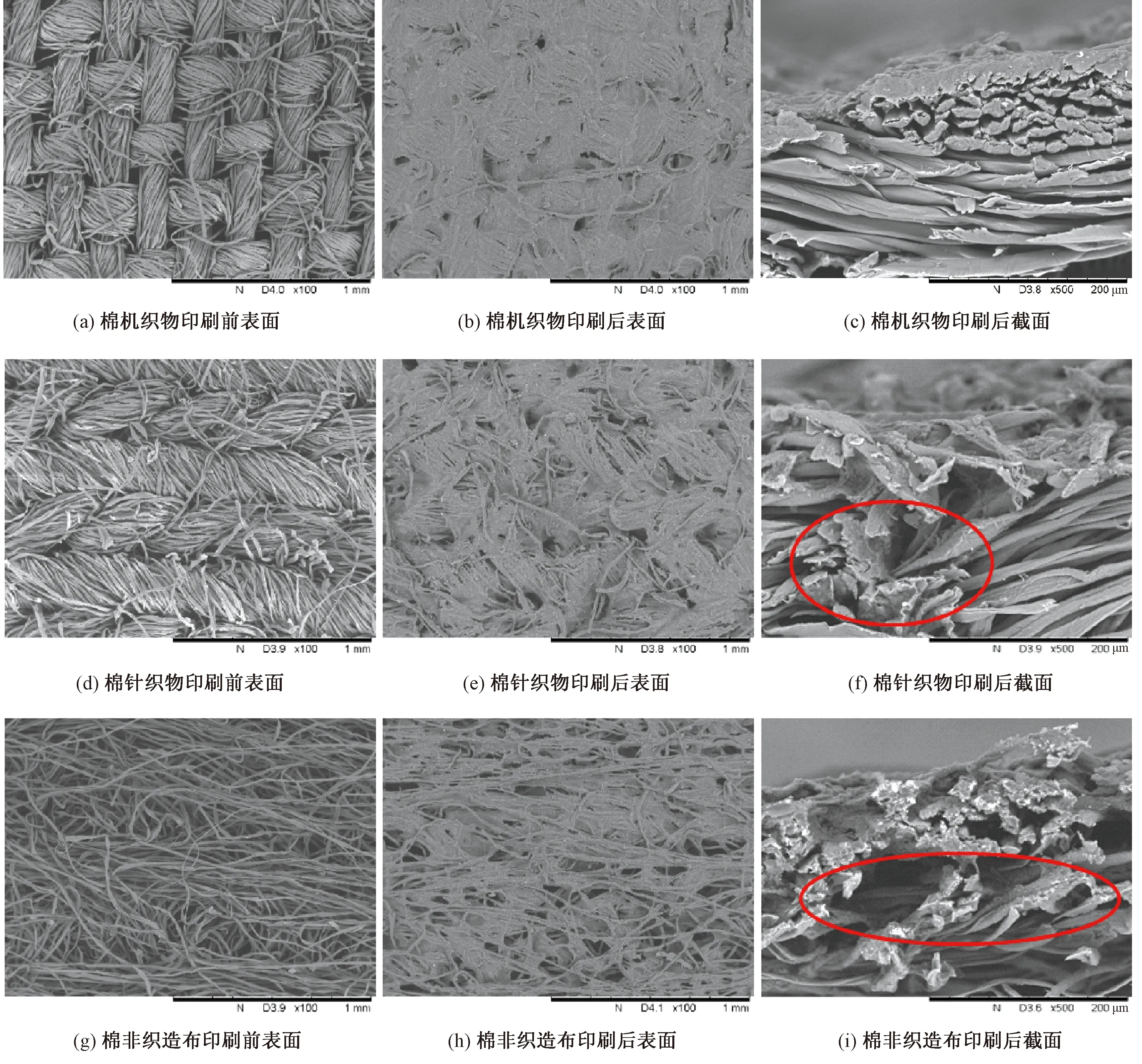

图2为丝网印刷前后棉机织物、棉针织物和棉非织造布的表面形态和截面形态。从图2可以看出,丝网印刷后,MWCNTs电极浆料成功涂覆在3种织物基材表面。棉机织物的经纬纱规律地纵横交错形成相对平整的纤维/纱线排列形态,使得电极浆料在织物表面形成相对连续和完整的电极层;从截面形态来看,棉机织物中纱线排列紧密,使得MWCNTs电极浆料更多地涂覆在织物表面,从而形成一定厚度的电极层。而电极浆料印刷在表面较粗糙的棉针织物以及最小孔径较大的棉非织造布基材表面后出现较多孔洞,并且电极浆料明显渗入织物内部。

图2 丝网印刷前后棉机织物、棉针织物和棉非织造布的表面和截面形态SEM图

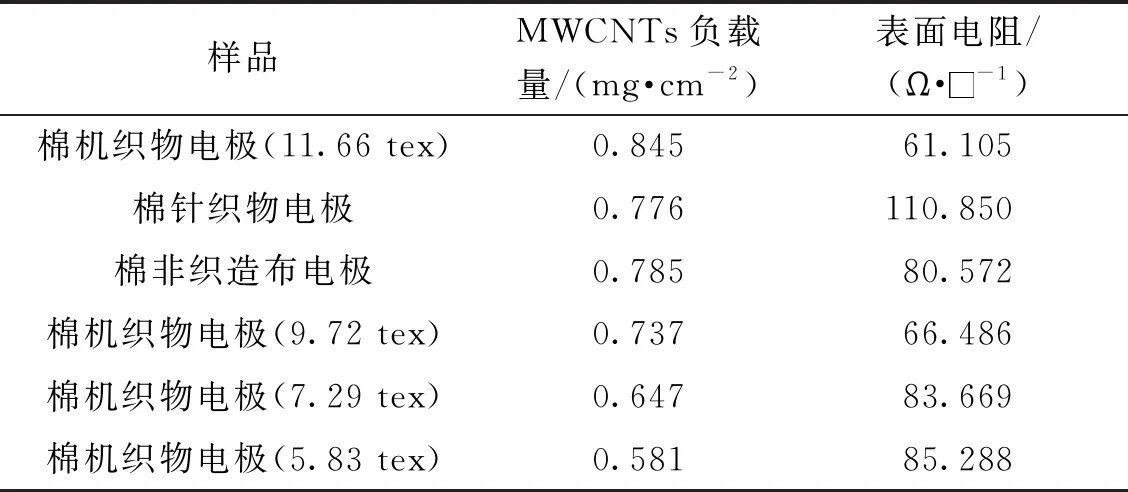

为了将纤维在织物基材表面的排列形态和孔隙结构的影响区分开,以4种相同经纬纱密度、不同纱线线密度的棉机织物为基材制备丝网印刷织物电极,观察具有相同纤维/纱线排列形态、不同孔隙结构的织物基材对于织物电极的电化学性能的影响。丝网印刷前的4种棉机织物以及印刷后织物基材表面的碳纳米管电极浆料的微观形态如图3所示。

图3 丝网印刷前后不同纱线线密度的棉机织物SEM图

由图3可以看出,随着纱线线密度的减小,机织物基材的组织结构变得更加疏松,孔径和孔隙率逐渐增大,致使承印基材对电极浆料的承载作用减弱,丝网印刷后MWCNTs电极层形成较多的孔洞,这可能导致织物电极的活性物质负载量和放电容量下降。

2.3 丝网印刷织物电极的活性物质负载量及电学性能

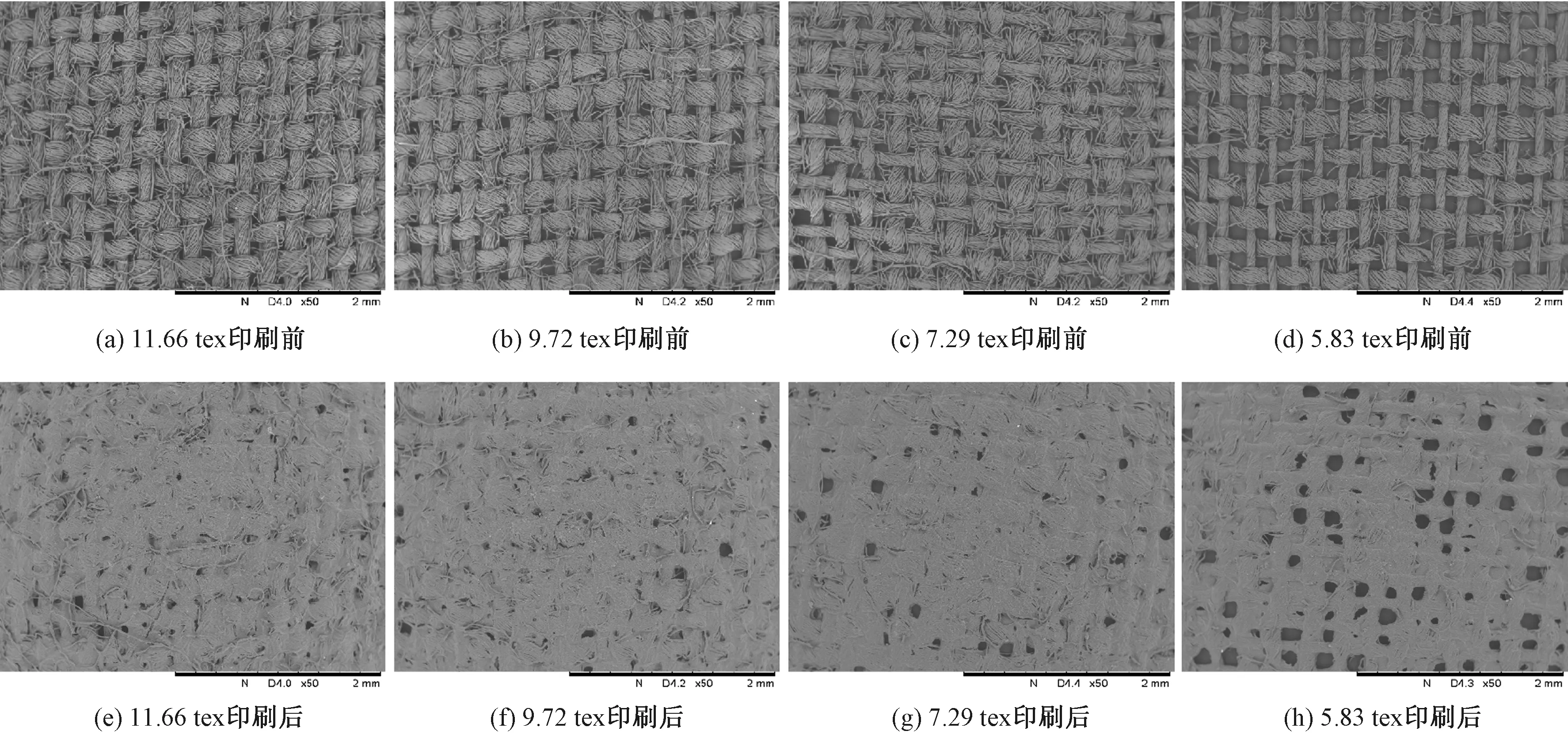

织物电极的MWCNTs负载量以及表面电阻测试结果如表1所示。由表1可知,在棉机织物、棉针织物和棉非织造布为基材的织物电极中,棉机织物电极的MWCNTs负载量较高,其他两种织物电极的MWCNTs负载量相近。这主要是因为棉机织物相对平整的表面在丝网印刷过程中与印刷网版的接触面积较大[28],对电极浆料的承载作用更好,使得更多的电极浆料可以沉积在织物表面。由于MWCNTs在棉机织物表面形成相对完整连续的电极层(见图2(b)),线密度为11.66 tex的棉机织物电极表面电阻仅为61.105 Ω/,具有优异的导电性。然而,棉针织物电极的表面电阻最大(110.850 Ω/)。这是因为棉针织物由弯曲的纱线在三维空间中相互穿套而成,粗糙的织物表面使得油墨渗透不均匀。从棉针织物电极的截面SEM图(见图2(f))中可以看出,油墨的渗透量明显比棉机织物电极(见图2(c))的多,导致针织物电极层产生孔洞并具有较大的表面电阻。棉非织造布电极的表面电阻为80.572 Ω/。

表1 丝网印刷织物电极的MWCNTs负载量和表面电阻

棉机织物电极的MWCNTs负载量随纱线线密度的减小而逐渐降低,表面电阻随纱线线密度的减小而逐渐增大。这主要是因为当经纬纱密度不变时,随着纱线线密度的减小,织物基材变得疏松多孔,使得电极层形成较多孔洞,从而破坏了导电网络的完整性。

2.4 丝网印刷织物电极的电化学性能

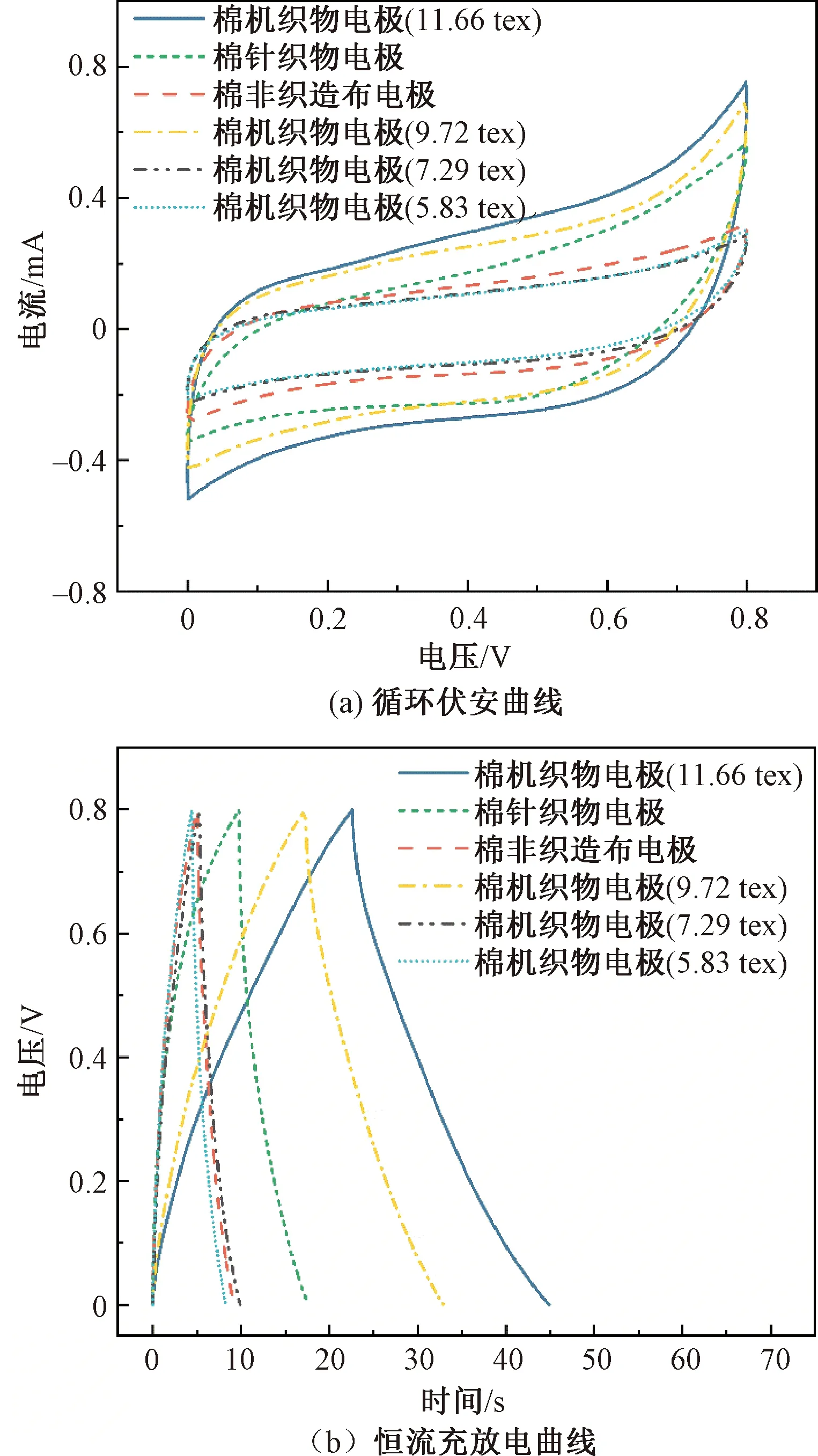

图4(a)为丝网印刷织物电极在0~0.8 V电势窗内以10 mV/s的扫描速率测得的循环伏安曲线。由图4(a)可知,6种织物电极的曲线都呈对称且近似矩形的形态,没有出现氧化还原峰,表明6种织物均具有较为理想的可逆双电层电容性能。图4(b)为在1 mA/cm2的电流密度下测得的充放电曲线。由图4(b)可知,6种织物电极在恒电流作用下经历了线性充放电过程,进一步表明丝网印刷MWCNTs织物电极具有优异的电容行为。

图4 丝网印刷织物电极的循环伏安曲线和恒流充放电曲线

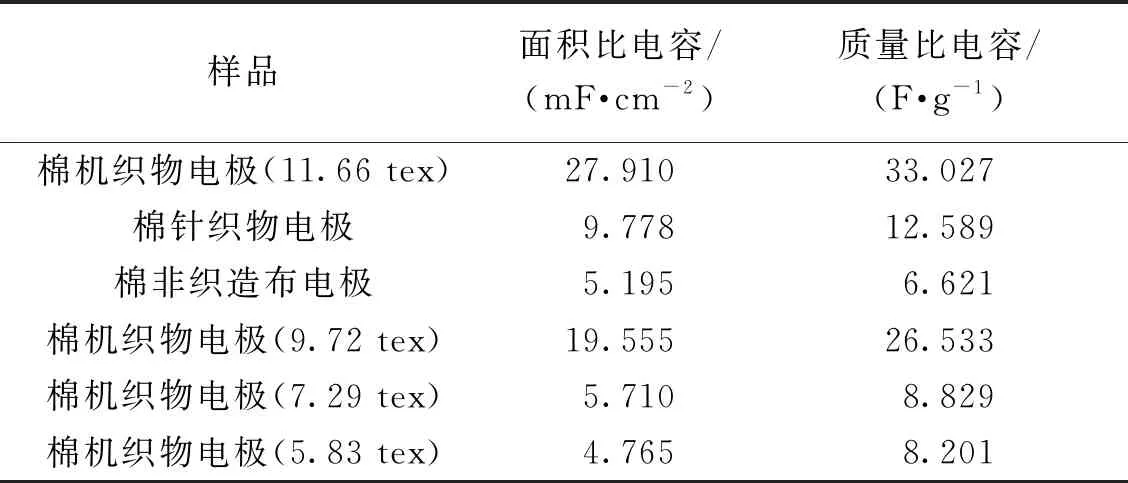

根据恒流充放电曲线计算出的织物电极的面积比电容和质量比电容如表2所示。由表2可知,纱线线密度为11.66 tex的棉机织物电极的面积比电容(27.910 mF/cm2)和质量比电容(33.027 F/g)均比棉针织物和棉非织造布电极高1.6~4.4倍。这主要是因为:MWCNTs电极浆料在表面粗糙的棉针织物及平均孔径较大的棉非织造布基材上产生较多渗透,使得部分电极浆料在丝网印刷过程中渗入织物内部,并在固化干燥过程中由于溶剂的蒸发,使部分渗入的电极浆料与整体电极层发生分离或形成较弱的相互作用;织物基材为绝缘材料,印刷的MWCNTs电极浆料不仅要作为活性电极材料与电解质形成双电层电容,还要作为集流体完成电荷的传输过程[29],然而渗入织物内部与整体电极分离或相互作用较弱的电极浆料无法有效传输电化学反应过程中产生的电荷,致使这部分电极浆料成为无效活性电极材料,同时大幅降低棉针织物及棉非织造布电极的比电容。同理,对于相同经纬纱密度、不同纱线线密度的棉机织物电极,纱线线密度的减小使得织物结构变得疏松、孔径逐渐增加,致使电极浆料发生更多渗透,从而减少了活性电极材料,导致织物电极比电容降低。

表2 丝网印刷织物电极的面积比电容和质量比电容

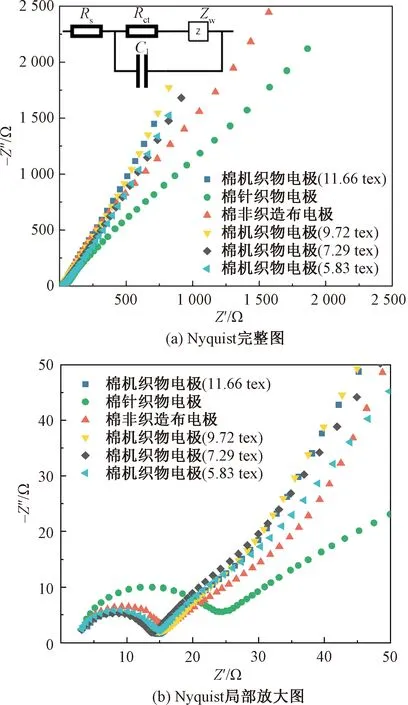

根据电化学阻抗谱分析织物基材形态对丝网印刷电极过程动力学的影响,并建立等效电路分析电极过程动力学参数,包括溶液电阻Rs、电极电解质界面转移电阻Rct、扩散过程中的韦伯阻抗ZW和双电层电容C1。6种织物电极的电化学阻抗谱Nyquist图如图5所示,其中,交流阻抗谱低频区的斜线对应于电极表面的扩散过程[30],高频区的半圆直径表示电极和电解质界面的电荷转移电阻[31]。由图5可知:棉机织物电极的曲线斜率均明显高于其他两种织物电极(见图5(a)),表明棉机织物电极表面电解质离子的扩散速度更快;局部放大图(见图5(b))中高频区的半圆显示,棉机织物电极和棉非织造布电极的电荷转移电阻明显低于棉针织物电极。这是因为电极浆料在相对平整的棉机织物表面形成完整、均匀、连续的电极层,提高了活性物质负载量并且增加了电极活性材料与电解质离子的接触面积,有效缩短了离子的传输路径;而棉针织物的线圈立体结构使其电极活性材料沿织物截面方向发生渗透并形成不均匀分布,导致电解质离子为了接触到更多的电极活性物质需要传输更长的距离,这不利于电解质离子的动力学传输[32]。

图5 丝网印刷织物电极的Nyquist图

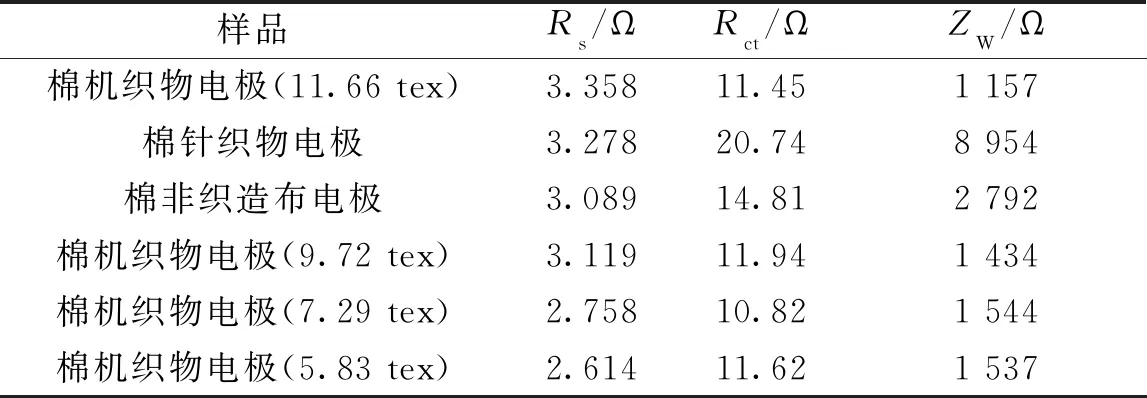

通过建立等效电路(见图5(a)插图)并使用ZView软件进行拟合,得到织物电极的电极过程动力学参数,如表3所示。由表3可知,不同纱线线密度的棉机织物电极的电荷转移电阻(Rct)和代表电极扩散过程的韦伯阻抗(ZW)差异不大,并且均小于棉针织物和棉非织造布电极,进一步证明相同经纬纱密度、不同纱线线密度的机织物电极具有相似的且较为优异的电极过程动力学。

表3 丝网印刷织物电极的等效电路拟合结果

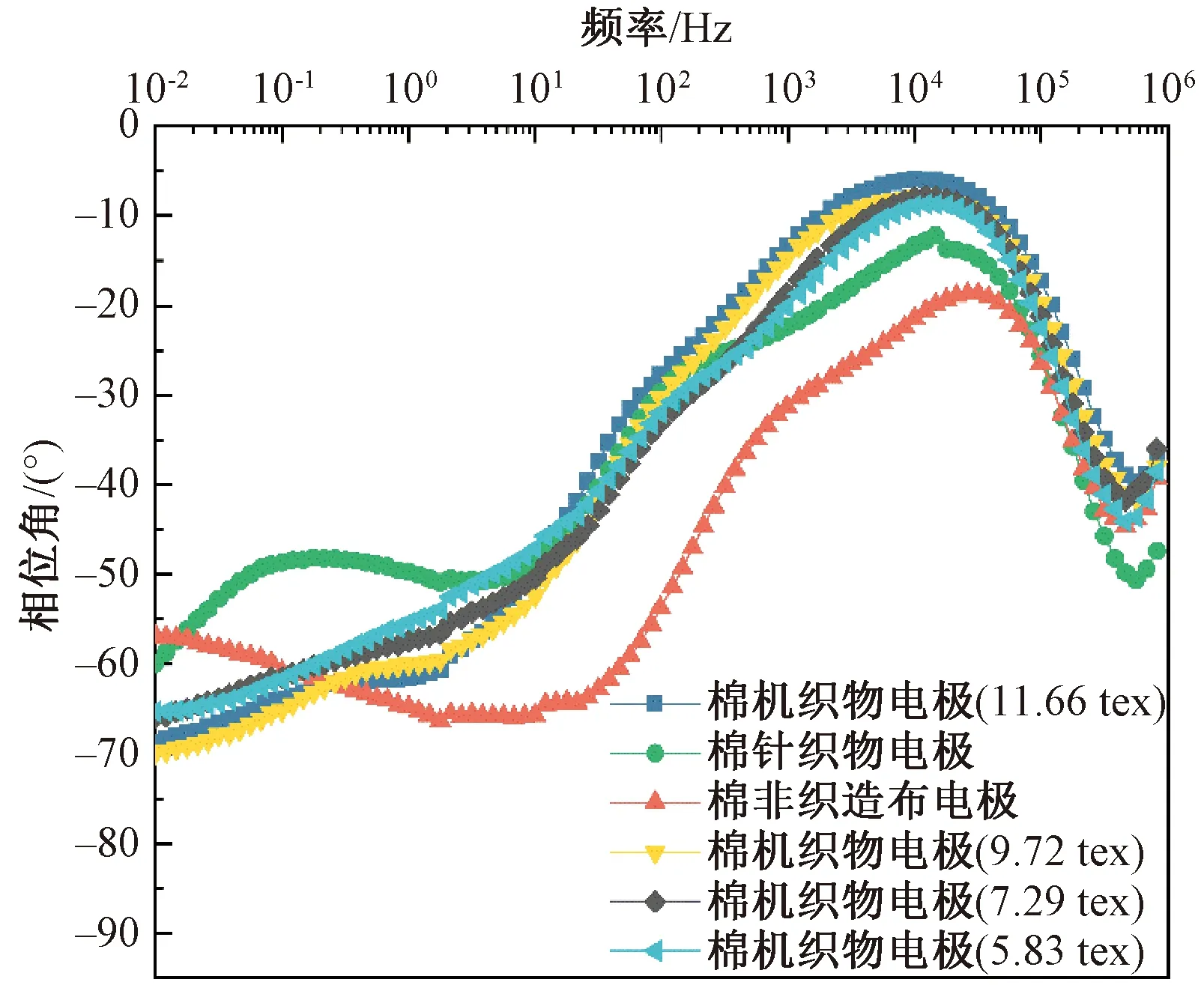

图6为丝网印刷织物电极的电化学阻抗谱Bode图,其能直接表示电极阻抗的相位角与频率之间的关系。由图6可知,4种不同纱线线密度的棉机织物电极具有相似的趋势和形态,表明具有相同纤维/纱线排列形态且不同孔隙结构的棉机织物电极具有相似的电化学动力学过程。纱线线密度为11.66、9.72、7.29、5.83 tex的棉机织物电极在低频处的相位角分别为-68.7°、-69.9°、-65.9°和-65.3°,与棉针织物电极和棉非织造布电极在低频处的相位角(-59.9°和-56.8°)相比,棉机织物电极的相位角普遍更加接近理想电容(理想电容的相位角为-90°)[33],表明棉机织物电极具有更优异的电容性能。

图6 丝网印刷织物电极的Bode图

3 结 语

通过循环伏安测试、恒流充放电测试以及交流阻抗谱测试,深入分析织物的纤维/纱线排列形态及孔隙结构对丝网印刷织物电极的电化学性能和电极动力学的影响。结果表明,织物的孔隙结构和纤维/纱线排列形态均会影响织物电极的比容量和电容性能,孔隙越大,纤维/纱线排列越杂乱,织物基材表面越粗糙,织物电极的比容量和电容性能越低,而织物电极的电化学动力学过程主要受纤维/纱线排列结构的影响。因此,具有相对平整的纤维/纱线排列形态和适宜孔径结构的棉机织物电极在3种典型结构的织物电极中具有最优的双电层电容行为和电极动力学过程,对局部涂覆法制备织物电极的基材选择有一定的理论指导和借鉴意义。