顶升技术在运营地铁高架桥梁更换支座中的应用

2022-11-11李诚钰郝卫涛刘天宁

李诚钰,王 婷,姚 鹏,郝卫涛,刘天宁

(1.西安市轨道交通集团有限公司,陕西 西安 710016; 2.机械工业勘察设计研究院有限公司,陕西 西安 710043)

目前我国城市轨道交通行业已经进入集中跨越式发展阶段,桥梁支座是连接桥梁上部和下部结构的重要部件,位于桥梁和垫石间,它能将桥梁上部结构承受的荷载和变形(位移和转角)可靠地传递给桥梁下部结构[1]。同时承受梁体端部水平移动和转动等造成的复杂荷载,还能减轻上部结构震动对下部结构的不利影响,是桥梁的重要传力装置,常见的支座分为固定支座和活动支座两大类[2]。

1 工程概况

本次更换的支座为3091XB墩柱上的活动支座,位于一联(27+33+27)m的异形连续梁体边墩,中墩为固定支座,另一端为活动支座,相邻为25 m现浇单线简支箱梁,纵向坡度为10‰。该连续梁梁体结构设计质量为1 350 t,二期恒载约750 t,单跨简支箱梁合计质量约为700 t。该处梁体底部混凝土楔形块不平整,活动支座出现上钢板一侧偏压严重,导致活动支座转角超限为60%,造成活动支座转角超限病害(图1),进一步发展会危及行车安全,为恢复活动支座使用功能,确保桥梁正常使用,需要对其进行更换。

图1 活动支座转角超限病害实景Fig.1 Actual picture of overturning disease of movable support

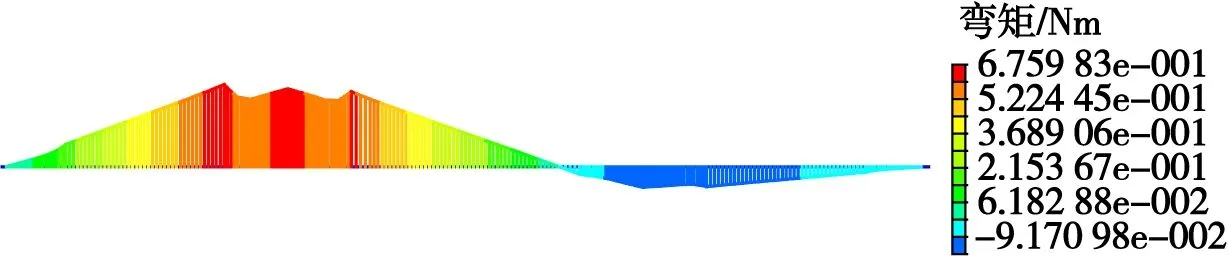

2 顶升梁体应力检算

为确保梁体在顶升过程中的安全性,通过采用通用有限元软件Midas建立梁单元计算模型,在强制位移1cm作用下分别对梁体内力和应力进行了检算。当主梁边支座顶升1 cm时,主梁内力变化幅度为0.6 MPa且该顶升过程为短暂状态,对桥梁结构的影响较小,主梁内力满足规范要求(图2)[3]。

图2 主梁内力计算结果示意Fig.2 Schematic diagram of internal force calculation results of main beam

在自重、二期荷载及强制位移荷载组合作用下,主梁上缘应力为10.6 MPa,下缘应力为10.7 MPa,主梁应力满足相关规范要求(图3)[3]。

图3 主梁应力计算结果示意Fig.3 Schematic diagram of main beam stress calculation results

3 顶升力及混凝土局部承压力检算

3.1 顶升力检算

该联连续梁梁端分别为两块设计承载力3MN的盆式橡胶支座,两块支座可以承受6 MN的荷载,而支座的实际使用承载力为支座设计承载力的70%。因此,2块支座的实际承载力为4 200 kN(420 t)。

经研究顶升重量安全系数取2倍,在墩帽均匀布置6台200t液压顶。其中,200t/台×6台=1 200 t,1 200 t÷420 t≈2.85倍,2.85倍>2倍,顶升力满足要求[4]。

3.2 混凝土局部承压力检算

千斤顶与梁底和墩台顶面混凝土接触面局部承压计算公式如下:

γ0FLD≤1.3ηaβfcdAln

式中,γ0为桥梁结构系数取1.1;FLD为单个顶升千斤顶的最大顶升力;ηa为混凝土强度影响系数,当混凝土强度等级为C50及以下时,ηa=1;β为混凝土局部受压强度提高系数β=1;fcd=6.7 N/mm2(C35混凝土);Aln为桥墩接触面混凝土局部承压净面积。

经检算,混凝土局部承压力符合要求[5]。混凝土局部垫400 mm×4 000 mm×20 mm钢板符合要求[5]。

4 施工平台搭建

需要更换的活动支座墩柱位于河道内,无法搭设支架建立施工平台,经研究采用桥墩吊篮悬挂的方式施工。吊篮悬挂以墩柱中心为中线,顶端垫石为防脱钩钢丝绳固定点,卷扬机为上下通行提升动力,吊篮到达指定高度时紧固钢丝绳予以加固。主要由吊蓝平台、吊装带、吊索具(包括钢丝绳)及升降装置。

4.1 平台组装

平台采用螺栓连接组装,需经2倍的均布额定荷载试压(不少于4 h),并标明允许载重量(图4)。

图4 桥墩吊篮平台组装示意Fig.4 Schematic diagram of assembly of pier basket platform

4.2 安全装置

(1)保险卡(闭锁装置)。钢丝绳必须安装防脱钩,防止吊篮平台在正常工作情况下发生自动下滑事故。

(2)安全锁。吊篮每根保险绳上必须安装安全锁及保险绳(直径≥12.5 mm),使吊篮平台在下滑速度大于25 m/min时动作,并在下滑距离100 mm以内停住。

(3)行程限位器。吊篮平台上下两个方向装设行程限位器,在使用电动提升机时对其上下运行位置、距离进行限定。

(4)制动器。电动提升机构一般应配两套独立的制动器,每套均可使带有额定荷载125%的吊篮平台停住。

(5)保险措施。钢丝绳与垫石连接应有防止钢丝绳断裂设施,与吊篮平台连接应使用卡环,使用吊钩需有防止钢丝绳脱出的保险装置,在吊蓝内作业人员应配安全带。

4.3 升降操作

(1)吊篮升降作业应由经过培训的人员专门负责,吊篮同时升降时,采用电动葫芦,并有控制同步升降的装置,使吊篮同步升降不发生过大变形(同步平差不应超过5 cm)。

(2)吊篮在墩柱滑动时,应设护墙轮,升降过程中不得碰撞墩柱,升降到位后吊篮必须与墩柱拉牢固定。

4.4 荷载实验

吊篮安装后需进行荷载实验,使用中应严格按照规定加载荷载,吊篮内材料及人员不得超过规定荷载(800 kg/m)。堆料及设备不得过于集中,防止超载。

5 同步顶升施工步骤及要点

在运营地铁高架桥梁使用顶升技术更换支座需封锁区间,每个作业点有效时间仅为3~4 h,具有施工作业面有限、需多专业共同协作、设备调试精度要求高、作业风险大等特点。施工步骤及要点如下:施工准备→布置顶升系统→梁体同步顶升→取出原支座→打磨平整支座垫石→清理梁底楔形块→插入楔形钢板,调平支座转角→浇筑重力式灌浆料,更换新支座→卸压落梁→观察测量→撤顶并清理现场。

5.1 施工准备

(1)原结构尺寸复核及质量核查。①检查支座结构尺寸、支座大小、平面位置。②检查支座垫石、梁底尺寸及破损情况。③检查梁底顶升支点处混凝土平整度及密实性,提前处理孔洞、蜂窝等缺陷。

(2)施工前必须解除桥梁限位。①顶升前应解除梁体限位装置,对作业桥墩位置上下行两侧各5 m范围内拆卸轨道扣件,撤除轨下垫板;对作业桥墩位置上下行两侧各5~10 m范围内松动轨道扣件,不再撤除轨下垫板。②线上安排专人测量并记录轨温,如轨温高于锁定轨温5 ℃及以上,应在拆除扣件后对轨面铺设土工布撒水降温,确保轨温低于锁定轨温+5 ℃。③对桥跨与桥台间抵死现象排查,如果存在抵死现象,采取割除凿除措施复位。

5.2 布置顶升系统

(1)为保证梁体安全,在顶升到位后取出支座,梁体长时间处于液压顶支撑状态。为防止液压油路泄漏梁体失稳突然回落,液压顶组采用机械螺旋自锁式液压顶,双重保护梁体安全。

(2)为防止梁端出现高程差,对轨道造成剪切损坏及损坏伸缩缝、轨道板及其他桥面附属物,根据梁体荷载及受力特点,需保证同步顶升时线上钢轨平顺性及墩顶伸缩缝处盖板标高一致。在墩顶处梁端均匀布置顶升专用液压顶6组(200 t)。梁底与液压顶间安装顶升400 mm×400 mm×20 mm专用垫板,以增大液压顶与梁底间的受力面积,接通高压油路,调试PLC液压控制系统的输油管道,检查油管密封情况。施工时在检测监控处安装限位器和竖向标尺,以精确控制同步顶升高度及变化(图5)。

图5 PLC液压控制系统及顶升控制点布设Fig.5 PLC hydraulic control system and layout of jacking control points

5.3 梁体同步顶升

(1)PLC液压控制系统组成及主要原理。系统是由PLC计算机控制系统、主机箱、液压泵站、电磁阀、压力传感器、位移传感器、液压千斤顶组成。液压泵站依靠电磁阀的开关频率控制改变流量,达到油泵的输出流量可调的目的。同时配以适当的电控和检测反馈系统,组成压力和位移双重控制,以位移为最终控制各千斤顶在升降过程中同步(图6)。

图6 PLC液压顶升及控制系统实景Fig.6 Real picture of PLC hydraulic jacking and control system

(2)液压顶预顶升。接通桥墩布置的液压顶,统一指挥启动PLC液压控制系统,使垫板和梁底紧密接合,以调整液压顶上下垫板间隙,持荷5 min,各项设备无异常并回落至原位完成预顶升。

(3)梁体同步顶升。①预顶升完毕后,做好记录及测点布置,读取液压表、限位器、千分表的数据,并以此时数据作为初始的“零”状态数据,将限位器、千分表的数据重新调零。启动PLC液压控制系统开始顶升,梁体顶升控制速度不大于1 mm/min。顶起高度达到1 mm时,停止顶升,观察检查梁体微小变化及顶升设备无误后,继续顶升。当顶起高度达到3 mm时,停止顶升,各分点油压自动锁死且保持恒压,对顶升设备系统检查,采集位移数据,与理论计算数据复核。如果实测数据与理论计算数据吻合继续顶升,否则应立即查找和分析原因。②以每级3 mm的顶升行程为一个单位,每顶升一级单位,需系统检查设备,对采集数据进行复核。当顶升高度满足施工要求时(具体顶升高度以现场施工实际情况定,顶升高度不大于10 mm),停止顶升,采集各项数据,各分点油压自动锁死且保持恒压,自锁式液压顶全部机械上锁。③桥梁在顶升过程中考虑对线路轨道影响,每次顶升高度由运营、监理及施工单位共同确认。其中轨面标高由第3方监测单位实时测量监控,施工结束后,由运营单位对轨道扣件安装复紧,并对轨道精测。

(4)取出原支座。在顶升系统保持恒定压力下,采集标尺、限位器的位移数据(数据下移量控制在1 mm之内),拆取支座上下座板锚固螺栓,取出支座。

(5)打磨平整支座垫石。支座垫石是直接与支座接触的结构物,其表面的平整度决定了支座安装四角高差是否符合标准,因此需要利用角磨机将支座垫石顶表面打磨平整,利用测量值进行垫石标高控制。

(6)清理梁底楔形块。对梁体楔形块底部打磨平整、清理干净后,在梁底与支座之间安装与桥梁纵坡一致的楔形钢板进行调平。

(7)插入楔形钢板,调平支座转角。采用水平尺测量支座上预埋钢板转角偏差数据,包含四个角的偏差数值。提前联系支座厂家加工调平用楔形钢板,垫石和梁底楔形块处理完成后,采用高强度胶将楔形钢板粘贴于梁体下预埋钢板下方,使梁底楔形块底平面处于水平状态。

(8)浇筑重力式灌浆料,更换新支座。凿毛支座就位部位的支承垫石表面,清除预留螺栓孔的杂物,并用水将支承垫石表面浸湿。拧紧支座上螺栓和地脚螺栓,安装支座。用混凝土垫块置于支座四角找平支座,并保证支座调整到设计标高和平面位置,在支座底面与支承垫石之间留有20~30 mm的空隙,安装灌浆用模板,采用重力式灌浆的方式使灌浆料充分填满模板,灌浆料终凝后拆除模板。确保安装新支座后的高度误差小于±1 mm。

(9)卸压落梁。待支座安装完成并检查各项指标符合要求后,液压顶机械解锁,开始缓慢卸压落梁。落梁前千斤顶先顶起1~2 mm,以便撤除钢垫板,千斤顶每次回落应分级控制(每次回落量不宜大于3 mm)。钢垫板拆除也要对应分级进行,以使落梁过程中梁体可一直得到有效保护。在千斤顶压力表归零后需再次检查支座与梁底是否完全接触;否则要重顶一次调整后再次落梁,直到支座上下表面相互平行且同梁底、垫石顶面全部密贴。每阶段落梁完成后统一检查梁体各项指标,直至液压表压力为零,落梁到位。

(10)观察测量。观察测量支座的动向及梁体变化,采集位移数据及新支座受压后残余值,并与原测量值进行校核,如有异常及时调整。

(11)撤顶并清理现场。观察测量无误后,用棉丝擦洗支座及周围污垢,保持墩台及支座清洁,撤除液压顶。

6 施工监测控制

施工监测指顶升过程中对桥梁的整体姿态进行全过程实时监测,包括结构的平动、转动和倾斜的监测。

(1)监测目的桥梁顶升过程是一个动态过程,随着梁体的提升,梁体的纵向偏差、横向位移等会发生变化,梁体支承点的相对变化对梁体受力状态也会发生变化。因此在施工过程中对桥梁结构、临时构件的变形和关键部位的内力监控是非常必要的,其目的就是保证施工过程的安全、桥梁结构的线形和受力在施工过程中和施工结束后能满足设计的要求[6]。为此要设置一套监测系统,设定必要的预警值和极限值,以便将桥梁姿态数据反馈给施工加载过程。

(2)监测部位及监测内容。①桥面标高观测。桥面高程观测点用来推算每个桥墩的实际顶升高度。设置桥面标高观测点可以精确的知道每个桥墩的实际顶升高度,使顶升到位后桥面标高得到有效控制。通过顶升前后各测点高程的变化,掌握各点顶升高度是否达到设计要求,并判断高度的变化是否在结构中产生了过大的附加内力。②梁底标高监测。梁底标高的测量是桥梁顶升过程中最为重要的监测,是控制顶升标高与各组千斤顶间同步性的主要手段。梁底标高监测通过在梁体底部侧边安置拉线传感器(精度为0.01 mm),其将数据输送到PLC控制系统,以便实时监测、及时调整各千斤顶的顶升速度。顶升前在梁体底部侧边用铆钉固定作为监测点(每片梁设置5个间距7 m点位,两侧监测点距梁边为1 m),并在桥梁外侧固定一个相对标高监测点,每一个顶升行程结束后,用电子水准仪测量,并与PLC液压控制系统中的拉线传感器反应至电脑中的数据相比较。③梁体纵横向位移观测。对顶升过程中梁体纵横向位移的观测,保证梁体在整个顶升过程中保证原位置不变,在每联连接安装限位装置处采用钢尺进行观测。而对伸缩缝间隙大小观测,则是对梁体纵向位移的一个补充。

(3)支座安装限值要求。①支座中心线与原支座十字线纵向错动量≤20 mm、横向错动量≤10 mm。②支座板每块板边缘高差≤1 mm、4个支座顶面相对高差2 mm。③支座垂直于梁底板,螺栓中心位置偏差≤2 mm。④同一端两支座横向中心线间相对错位≤5 mm。⑤同一端两支座纵向中线间距离:误差与桥梁设计中心线不对称+15、-10 mm。

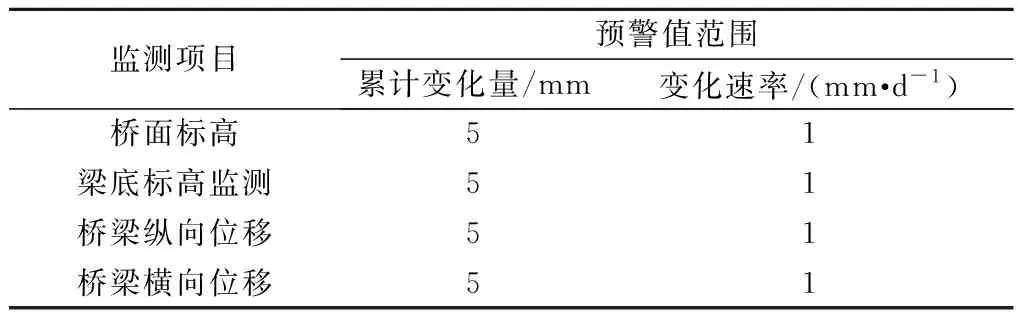

(4)监测位移预警值要求(表1)。

表1 监测项目预警值范围Tab.1 Early warning value range of monitoring items

7 运营恢复控制

(1)运营设施恢复。支座更换完成后,由运营单位检查确认设施设备状态具备行车条件后,发出恢复通车指令。

(2)运营通车后的行车条件。参照铁路营业线施工安全管理办法(铁办〔2008〕190号)行车条件相关规定,运营恢复开通后第1列25 km/h;第2列40 km/h;其后恢复正常运行速度[7]。

8 支座常见病害案例

(1)活动支座位移超限病害。主要原因:活动支座安装过程中未充分考虑温度影响的活动支座预留偏移量及梁体受外界气温影响的自由伸缩量超过活动支座最大位移量,造成活动支座位移超限病害(图7)。整治方法:顶升更换活动支座。

图7 活动支座位移超限病害实景Fig.7 Actual diagram of displacement overrun disease of movable support

(2)活动支座脱空病害。主要原因:梁体预埋件安装不达标、梁体安装不到位、垫石碎裂,造成活动支座脱空病害(图8)。整治方法:顶升更换活动支座、浇筑灌浆料。

图8 活动支座脱空病害实景Fig.8 Real picture of movable support cavitation disease

(3)固定支座螺栓缺失病害。主要原因:墩台上钢板螺栓孔与梁体预埋套筒螺栓孔错位,造成固定支座螺栓缺失病害(图9)。整治方法:顶升调整固定支座、补充螺栓。

图9 固定支座螺栓缺失病害实景Fig.9 Actual picture of fixed support bolt missing disease

(4)固定支座底板翘角病害。主要原因:施工时垫石螺栓预埋件不达标,落梁时固定支座底板受力不均,造成固定支座底板翘角病害(图10)。

图10 固定支座底板翘角病害实景Fig.10 Actual picture of warpage of fixed support bottom plate

整治方法:顶升更换或调整固定支座、更换螺栓预埋件。

9 结语

西安地铁基于坚实的理论研究和储备,运用顶升技术在运营地铁高架桥梁顺利更换了18个病害支座,取得了丰富的顶升技术应用经验。实践证明,该项技术能够满足运营设施设备要求,特别是对影响行车的轨道、接触网等关键设备,影响不大。同时解决了拆除重建周期长、成本高和对原有交通影响大及危害环境等严重问题的困扰。总之,顶升技术在运营地铁高架桥梁病害更换支座中的应用,具有重大的推广价值和意义,能够促进同行业相关技术的快速发展。