潮间带钢管斜桩吊打导向装置与沉桩参数研究

2022-11-11娄学谦桑登峰许伟群

娄学谦桑登峰许伟群

(1.中交四航工程研究院有限公司 广州 510230;2.中交交通基础工程环保与安全重点实验室 广州 510230;3.南方海洋科学与工程广东省实验室(珠海) 珠海 519082;4.中交四航局第三工程有限公司 湛江 524009)

0 引言

风能作为清洁的可再生能源,越来越受到世界各国的重视。由于发展海上风电不占用陆上土地,且海上风能资源丰富,适宜大规模开发,海上风电已成为未来风电发展的必然趋势[1]。海上风电建设区域由近及远依次为潮间带、潮下带滩涂、近海和远海,其中潮间带是指大潮期最高潮位和大潮期最低潮位之间的海域[2]。丹麦、英国和德国等海上风电大国多采用超大直径单桩(刚性单桩)基础、重力式浅基础和吸力式桶形基础等,但这些基础的施工须依靠目前我国所缺乏的大型打桩船舶、海上专用吊运船舶及其他相关关键技术,因此我国仍普遍采用群桩基础[3]。潮间带的平均水深较小,造成施工船航行困难和可通行时间短,通常无法利用常规船桩架导向沉桩,而仅能通过桩锤吊打。因此,研制适合潮间带风电场施工特点的专用吊打导向装置以及分析吊打沉桩参数特点,对于潮间带风电钢管斜桩施工具有重要指导意义。

本研究设计专门用于潮间带风电钢管斜桩吊打施工的导向装置,采用GRLWEAP软件确定沉桩动荷载,采用有限元软件进行有限元分析,指导确定沉桩参数,并成功将该装置和方法应用于越南朔庄一期海上风电项目的大直径钢管桩吊打施工。

1 工程和工艺

1.1 工程与地质概况

越南薄辽三期和朔庄一期海上风电项目为中国企业在越南总承包的第一个海上风电项目,工程位于越南东南部海域。

风机基础形式采用高桩混凝土承台,每个风机设置1个基础,其中朔庄一期风场共10个基础。每个基础设置6根直径1.40 m的钢管桩,采用6∶1的斜桩,设计桩长62~71 m,桩顶设计高程+7.7 m。6根桩在承台底面沿以承台中心为圆心、半径为4.50 m的圆周均匀布置。钢管桩管材为Q355B,上段管壁厚25 mm,下段管壁厚20 mm,桩端2 m壁厚25 mm。靠船构件距桩顶9 050 mm、非靠船构件距桩顶6 000 mm的桩身内填灌C45微膨胀混凝土。

朔庄风场机位原泥面为-0.87~-2.75 m,水深较浅,有7个桩位无法满足桩船吃水要求,拟采用吊打方式进行沉桩施工。为确保施工精度和施工安全可靠,须根据本工程岩土和桩基特点,设计专门的吊打导向装置。根据岩土勘察报告,选取原泥面高程最低的钻孔ZK10进行导向装置的受力验算,ZK10钻孔岩土层的分布和物理力学性质如表1所示。

表1 ZK10钻孔土层的分布和物理力学性质

1.2 吊打施工工艺

根据施工方案,钢管桩吊打施工的基本流程为:插打定位桩、吊装定位架、安装限位架、吊机驳取桩、立桩、桩自沉、测桩偏位、振动锤初打、压上冲击锤和替打、校核桩位、锤击沉桩、至设计桩底高程停止锤击、测桩偏位、拆除定位架及限位架组合体、拔除定位桩、进行下一机位沉桩。

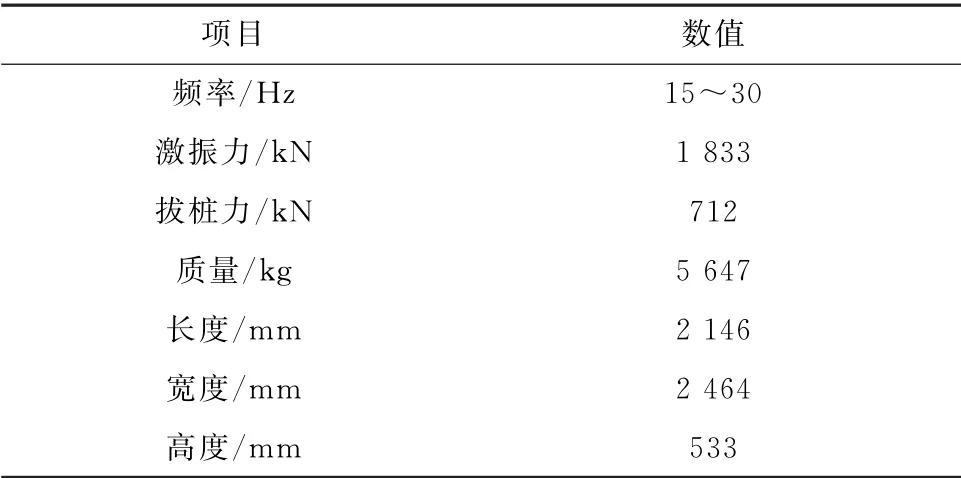

其中,液压振动锤的型号为ICE44B(表2),液压冲击锤的型号为YC40(表3)。

表2 ICE44B液压振动锤的性能参数

表3 YC40液压冲击锤的性能参数

2 导向装置开发

2.1 结构设计

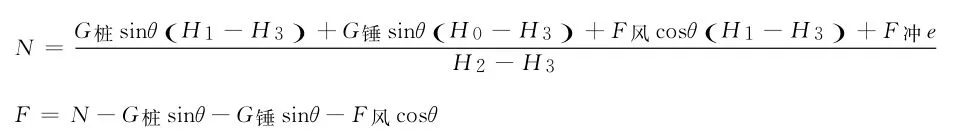

为满足斜桩吊打工艺的实施需求,设计辅助打桩的导向装置,主要包括定位桩、定位架和调向限位架,各部件按设计图纸在工厂预制,现场采用吊机驳船进行安拆,整个辅助导向装置安装定位后可同时满足1个风机基础共6根钢管桩的施工需求。导向装置上部的三维示意如图1所示。

图1 导向装置上部的三维示意

定位桩包括6根直径1 000 mm、壁厚10 mm的钢管桩,入土深度根据单桩承载力需求计算。定位架包括上、下2层操作平台,主体采用直径426 mm、壁厚7 mm的钢管制作,总高度为15 m,焊接安装在定位桩上。限位架采用直径426 mm,壁厚7 mm的钢管加工成型,下平台限位架分块加工现场拼接安装,上平台限位架因空间小设置成可沿支撑架中心转动的单片架,利用电动减速机转动限位架移位;为提高沉桩定位的精度和效率,在上、下限位架的内侧设置液压千斤顶,根据钢管桩定位需求和沉桩过程监测数据调整桩的斜度。

2.2 受力验算

2.2.1 荷载工况

沉桩施工过程主要包括:①桩自沉至一定深度;②采用振动锤振沉桩至一定深度;③取下振动锤,换用冲击锤准备冲击沉桩;④锤击沉桩至设计高程。

根据该过程,为验算导向装置在沉桩过程中的受力情况,列出荷载工况来模拟沉桩过程的受力变化。①工况1:桩刚接触土,静力作用下(桩重和振动锤自重)自沉,为保守起见,假定自沉0 m;②工况2:桩刚接触土,静力作用下(桩重、振动锤自重和振动锤激振力)沉桩至入土深度为X1;③工况3:桩入土深度为X1(X1需试算,如20 m),静力作用下(桩重和冲击锤自重)自沉,为保守起见,假定自沉增加0 m;④工况4:桩入土深度为X1(X1需试算,如20 m),动力作用下(桩重、冲击锤跳高a(a需试算,如0.8 m)自重和冲击力)沉桩至入土深度为X2;⑤工况5:桩入土深度为X2(X2需试算,如30 m),动力作用下(桩重、冲击锤跳高b(b需试算,如1.3 m)自重和冲击力)沉桩至桩端设计高程。桩的入土深度可采用GRLWEAP软件计算。

2.2.2 受力平衡分析

由于较难准确估计入土深度范围的桩周土作用力,本次分析过程不予考虑,这也是一种保守的处理方式。在工程斜桩沉桩过程中,静力作用包括桩自身重力G桩、冲击锤重力G锤、风荷载F风、上限位架支持力N和下限位架拉力F,动力作用包括桩自身重力G桩、冲击锤重力G锤、风荷载F风、上限位架支持力N、下限位架拉力F和振动锤/冲击锤动力F冲。

按照《TCVN 2737:1995》[4]的附录A,同时参考《码头结构设计规范》(JTS 167-2018)[5],对荷载进行组合。永久荷载分项系数为1.1,可变荷载分项系数为1.4,碰撞冲击力分项系数为1.4,其中永久荷载包括G桩和G锤,可变荷载为F风,碰撞冲击力为F冲。

对工程斜桩进行受力分析(图2),其中H0表示振动锤或冲击锤的锤心到泥面的距离,H1表示斜桩中心到泥面的距离,H2表示上限位架到泥面的距离,H3表示下限位架到泥面的距离,H4表示定位桩深入泥面的距离,H5表示限位架到泥面的竖向距离,H6表示定位架高度,e表示冲击锤动力在桩上的偏心距离,θ表示斜桩倾斜度(1/6)。

图2 工程桩的受力分析

以工程桩位为研究对象,以下限位架接触点为原点,列平衡方程:

假定工程桩在垂直桩的方向上没有位移,在该方向上列平衡方程:

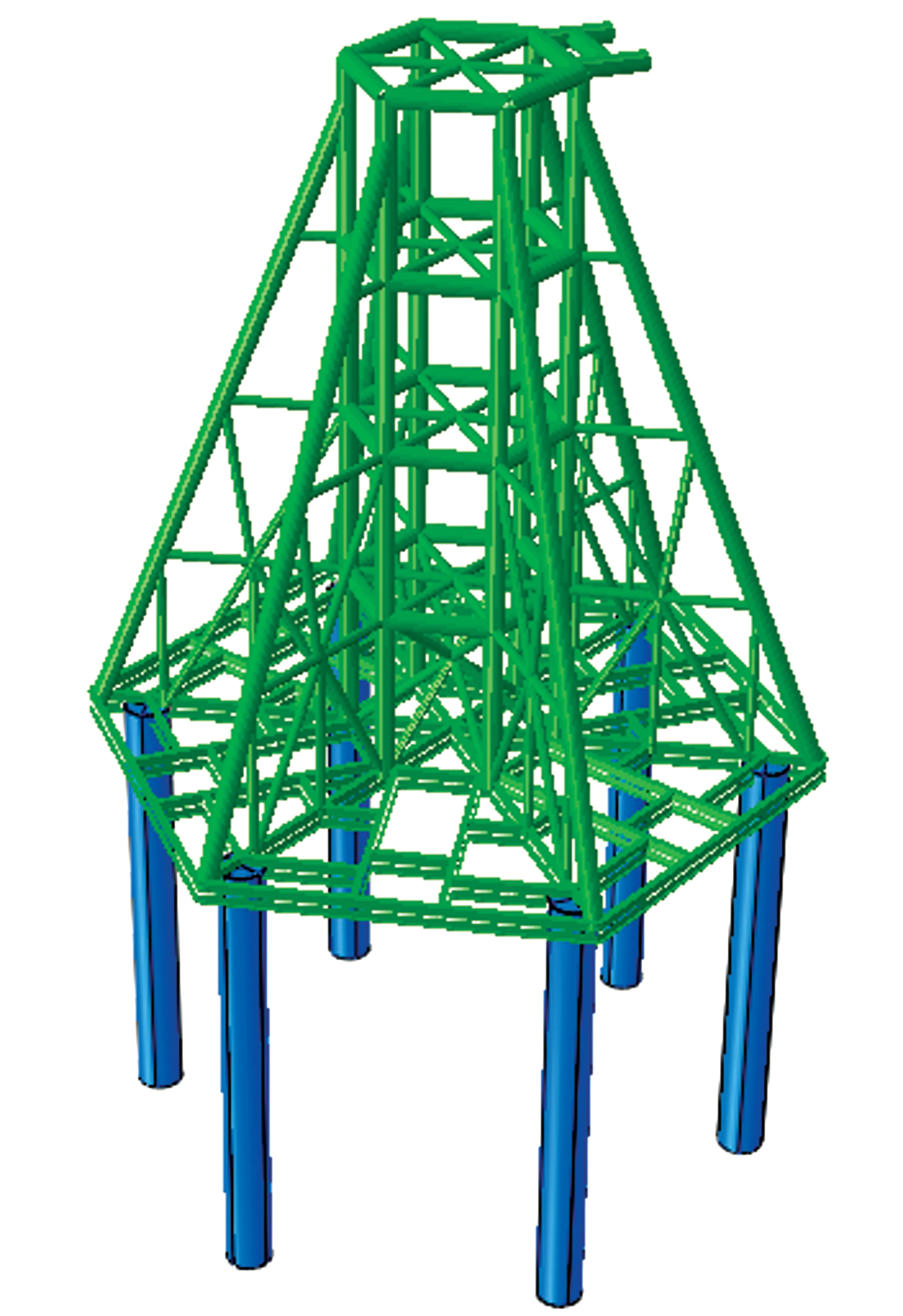

可推导出公式:

考虑荷载分项系数后的公式为:

2.2.3 数值分析

依据导向装置的设计图纸,建立导向装置的有限元模型立面图(图3)。

图3 导向装置的有限元模型立面

根据《码头结构设计规范》(JTS 167-2018),承受水平力或力矩作用的单桩,其入土深度宜满足弹性长桩条件,本次分析模型中的定位桩长按弹性长桩考虑。根据《码头结构设计规范》(JTS 167-2018)附录B,计算桩的相对刚度系数T=2.94 m,本次计算预计定位支撑桩入土深度约25 m即大于4T,符合按弹性长桩设计的要求。

根据《码头结构设计规范》(JTS 167-2018),承受水平力或力矩作用的弹性长桩,其桩身内力和变形的确定应符合:①单桩在水平力作用下的桩身内力和变形可采用M法计算,也可采用NL法或P-Y曲线法计算;②重要工程采用的计算参数应根据水平静载荷试验确定;③考虑波浪等荷载的往复作用时,土抗力的有关参数宜通过试验等方法确定(本次打桩对定位桩而言尚存在往复荷载作用,且难以评估对土抗力参数的影响,因此须加强现场监控);④有经验时也可采用假想嵌固点法计算,假想嵌固点位置的计算公式为t=ηT(式中:t表示受弯嵌固点距泥面的深度;η表示系数,取值为1.8~2.2,当桩顶铰接或桩的自由长度较大时取较小值,当桩顶无转动或桩的自由长度较小时取较大值,本工程定位桩的自由长度较小,η取2.2;计算得t≈7.0 m);⑤当采用假想嵌固点法计算排架时,桩在泥面以下的内力和变形可根据计算排架时求得的桩顶力矩和水平力,按附录B中的M法计算。

综上所述,假想嵌固点距泥面深度为7.0 m,泥面标高为-2.75 m,桩顶标高为1.5 m,模型中桩的长度为11.25 m。根据力的相互作用原理,将计算得出的N和F反向作用于导向装置,同时计算导向装置所受风荷载,当施加于有限元模型时,风荷载按照荷载组合可变荷载分项系数为1.4对导向装置进行放大作用。

2.2.4 导向装置结果

通过迭代计算,最终在X1=20 m、X2=30 m、a=0.8 m和b=1.3 m的情况下,导向装置可满足强度和变形要求。

2.2.4 .1 导向装置强度和变形验算

提取数值计算导向装置各部位的最大应力(表4),导向装置各部位在各工况作用下均满足强度要求。

表4 导向装置应力结果

提取数值计算导向装置各部位的位移(表5),导向装置构件挠度和层间位移角等项目在各工况作用下均满足要求。水平位移存在一定偏差,建议在打桩过程中测量桩的位移时,利用液压千斤顶根据测量数据调整桩的斜度。

表5 导向装置变形结果

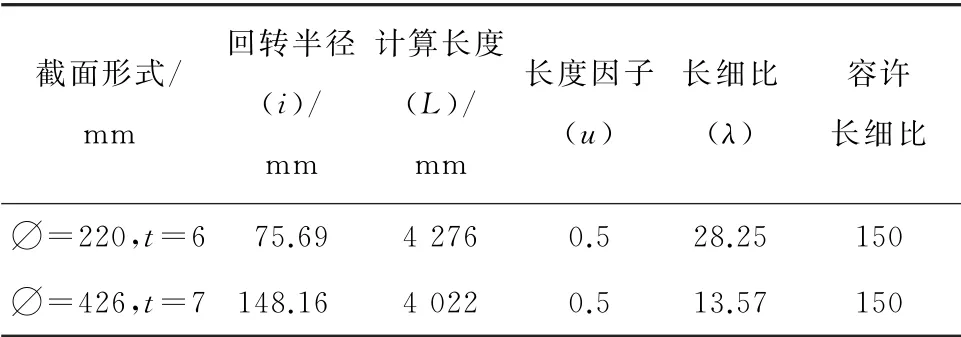

2.2.4.2 支撑架构件长细比验算

根据《钢结构设计规范》(GB 50017-2003)[7],对支撑架上2种钢材型号构件进行长细比验算,计算长度按最大值取值,经验算符合规范要求(表6)。

表6 支撑架构件长细比

2.2.4 .3 定位桩轴向承载力验算

通过有限元分析可知,工况4为最不利工况,基桩最大上拔荷载和最大受压荷载分别为-891.70 k N和965.26 k N。

根据《码头结构设计规范》(JTS 167-2018),凡允许不作静载荷试桩的工程,打入桩的单桩抗拔承载力设计值的计算公式为:

式中:γR表示单桩抗拔承载力分项系数,可取1.45~1.55,鉴于为临时桩基,取1.45;U表示桩身截面周长;ξi表示折减系数,取值于勘察资料;q fi表示桩周第i层土的单位面积极限侧阻力标准值,取值于勘察资料;l i表示桩身穿过第i层土的长度;G表示桩重力,水下部分按浮重力计;α表示桩轴线与垂线的夹角。

单桩抗压承载力设计值的计算公式为:

式中:ηqRA表示桩端承载力标准值,为安全起见,本次计算不予考虑。

根据本项目吊打施工的机位,现有勘察资料只有钻孔ZK10可供参考,定位柱为壁厚10 mm、直径1 000 mm的钢管桩,桩浮重60.0 k N。根据勘察报告,当单桩入土深度为24 m时,T d=933.7 k N,大于打桩过程中的最大上拔荷载(891.70 k N);当单桩入土深度为24 m时,Q d=1 244.3 k N,大于打桩过程中的最大桩身压力(965.26 k N)。

2.2.5 工程桩结果

同上所述,首先在X1=20 m、X2=30 m、a=0.8 m和b=1.3 m的情况下,对工程桩沉桩过程中受力情况下的强度和变形进行验算,结果显示无法满足。在反复试算后,按X1=20 m、X2=48 m、a=0.4 m和b=1.4 m进行验算。

在5种工况下对工程桩建立有限元模型。在有限元模型中,工程桩和定位架的接触点设置为弹簧支撑。由于在打桩过程中,工程桩的受力平衡为瞬时状态,假设工程桩和土的接触也为铰支座。提取数值计算工程桩的最大应力和最大挠度(表7)。

表7 5种工况下工程桩的应力和变形验算

由表7可以看出:尽管满足强度要求,但在个别工况下工程桩的受力存在应力集中的情况即应力值偏大,建议尽量做大工程桩与导向架的接触滚轮面积,并采取多排的方式,在打桩过程中对工程桩施加辅助外力,减小工程桩受到的向下的合力;在各工况下工程桩的桩顶挠度偏大,建议控制好桩的位移,防止入土的工程桩偏位,可在打桩过程中对工程桩施加辅助外力,减小工程桩受到的向下的合力,以减少工程桩的位移。

3 沉桩施工

3.1 安全控制

在同时满足导向装置和工程桩受力和变形要求的情况下,为保证沉桩过程的安全,主要控制各工况下的桩入土深度和锤击跳高(锤击能量),制定控制参数。①工况1:桩在自重和振动锤自重作用下下沉,控制参数为吊绳带力;②工况2:开启振动锤沉桩,控制参数为吊绳带力、桩入土深度不低于X1=20 m;③工况3:取下振动锤并换上冲击锤,控制参数为吊绳带力;④工况4:开启冲击锤沉桩,控制参数为吊绳带力、锤击跳高a=0.4 m、桩入土深度不低于X2=48 m;⑤工况5:冲击锤继续沉桩,控制参数为吊绳带力、锤击跳高b=1.4 m、桩入土深度至设计高程。

3.2 施工质量

根据设计要求,钢管桩沉桩后,桩顶平面位置偏差小于±150 mm,桩身倾斜度偏差不超过1%,高程的允许偏差为0~50 mm,施工时应避免损坏钢管桩外侧聚氨酯玻璃鳞片漆防腐涂层。

为保证施工质量,主要采取4个方面的措施[8]。①通过全站仪控制导向装置的安装精度,其中定位柱顶水平位置的允许偏差为±150 mm,定位柱顶高程的允许偏差为±20 mm,定位架水平位置的允许偏差为±50 mm。②控制工程桩沉桩平面位置和倾斜度:在定位架安装完毕后,对定位架上、下层平台每个桩位的桩心坐标进行放样,并计算设计桩外边缘与限位孔4个边的距离;在钢管桩进入桩架后,通过桩架上、下限位架导轮微调装置,调整桩边缘至限位孔边缘距离与计算值一致;考虑到定位架移除后倾斜钢管桩会在自重作用下产生一定下挠,对上定位架内侧导轮比设计位置预留一定偏位,根据现场施工验证,预留偏位按向外侧偏移150 mm可满足平面位置和倾斜度的要求。③开展定位架和工程桩偏位监测:选择定位架底座六角位置中的3个点作为基准点,监测基准点在沉桩过程中是否发生沉降和偏位,当发生较大位移时应立即停止作业并查明原因;工程桩入土深度每增加5 m,复核其位置和倾斜度偏差,如果偏差超出规范允许要求应及时停止沉桩并纠偏。④工程桩沉桩按照对称顺序进行间隔跳打,以减少定位架在沉桩过程中产生累积偏差。

4 结语

采用辅助导向装置的吊打工艺可有效解决打桩船无法在潮间带开展沉桩作业的问题,本研究的导向装置研发过程可为类似项目提供借鉴。沉桩过程中液压振动锤和液压冲击锤的沉桩施工动荷载可通过GRLWEAP软件计算沉桩可打性得出,是简单可行的方法;通过分析得出锤击跳高和桩入土深度等沉桩控制参数,对保障施工安全起到极为有利的作用;当桩土深度较浅时,应严格控制沉桩施工偏差并及时纠偏,避免沉桩偏差过大造成导向装置与工程桩之间产生额外的憋桩力;在斜桩吊打过程初期始终保持钩头具有一定的带力,能够有效避免溜桩和降低桩身挠度,对保障施工精度和安全颇为重要。