增材制造技术研究进展与在机场项目中应用可行性探讨

2022-11-10周明丞何芸芸

周明丞 何芸芸

【摘要】增材制造技术在近年来快速发展,在加工独特、复杂几何形貌产品方面具有显著优势,制造成本和时间花费也在逐年下降,已经被广泛应用于机械、航天等领域。应用在建筑工程领域的增材制造技术又被称为3D打印建造,在机场项目中有着巨大的应用前景。文章在总结已有研究成果的基础上,结合成都天府国际机场中的实际构件分析介绍非金属和金属增材制造技术的特点和成本,重点针对适用于建筑领域的技术进行可行性分析,并进一步展望未来增材制造技术在机场项目中的应用前景。

【关键词】增材制造;3D打印建造;机场项目;复杂构件;可行性

【中图分类号】 TU59【文献标志码】 A

增材制造(additivemanufacturing,AM)技术,又称快速成型(rapidprototyping)、3D打印技术,是以三维模型数据为基础,通过材料逐层堆叠的方式来制造物体的工艺。与传统的减材制造通过切割材料毛坯"减去"材料以创建最终产品不同,这项技术通过"逐步添加"材料来形成最终产品。世界各国对增材制造技术高度重视, "中国制造2025"也已将其列为重点发展的关键性制造技术之一。

应用在建筑工程领域的增材制造技术又被成为3D打印建造,多位中国工程院院士认为3D打印建造是具有全局影响力的土木建筑工程科技发展新方向,并提出了加快我国3D打印建造技术发展的建議[1]。

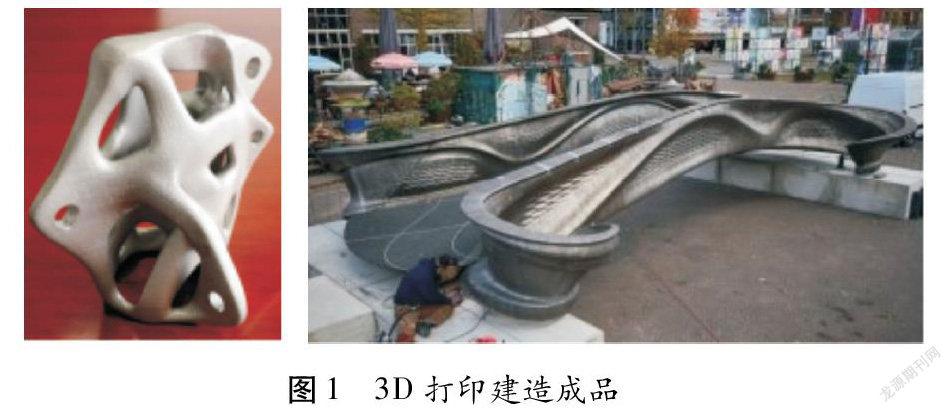

相较于传统制造方法, 3D打印建造利用计算机数字模型打印建立实体结构,在加工独特、复杂几何形貌产品方面具有显著优势。同时,增材制造技术在近年来快速发展,制造成本和时间花费正在逐年下降,已经被广泛应用于机械、航天等领域。在建筑工程领域, 3D打印建造也被应用于拓扑优化节点、人行桥、建筑小品等的制造加工中[2-3](图1)。

机场项目属于重点建设项目,是展现城市形象的门户,具有复杂曲面多、独特要求多、材料耗量大的特点。3D打印建造能够快速实现具有独特几何形貌的复杂构件,在机场项目中有着巨大的应用前景。本文在总结增材制造技术研究成果的基础上,基于成都天府国际机场项目中的实际构件,针对性探讨目前较为成熟的增材制造技术在加工这部分实际构件的成本和可行性,旨在为后续机场建设项目提供新的工艺思路,推广机场建设领域的3D打印建造。

1增材制造技术研发进展

1.1增材制造技术分类

工业级增材制造技术主要可以根据原材料分为金属制造、非金属制造以及面向医用生物材料的生物结构制造3类。根据 Is0和AsTM联合发布的标准 Is0/AsTM52900[4],增材制造技术又可以根据进料方式和工艺原理分为七大类,如表1所示。

这些技术可以采用包括激光、电子束、电弧、超声波、后烧结、搅拌摩擦等作为热源,对包含不锈钢、钛合金、铝合金等988种金属、ABs 塑料等1222种聚合物以及219种复合材料进行加工,将原材料(包括粉末/颗粒、丝材、带材、液体等多种形态)加热至完全熔融、部分熔融和胶粘剂熔融等状态形成最终产品[5]。对于实际产品,还可以分为由机器直接打印产品的一步增材制造,由机器打印模具、介质等再形成产品的多步增材制造和结合多种增材制造和减材制造技术完成产品的复合增材制造。

在众多技术中,非金属增材制造技术中立体光刻(sLA)、熔融沉积制造(FDM)、多射流熔融(MJF)以及金属增材制造技术中的选择性激光熔融技术(sLM)、电弧增材制造技术(wAM)技术成熟度较高,以这些技术为基础的一步多步和复合增材制造技术在建筑工程领域有望得到进一步应用推广。

此外,属于复合增材制造技术的混凝土3D打印建造也得到建筑领域越来越多的关注和研究,并已经在建筑小品、小型建筑中得到工程应用[6]。

1.2增材制造产业链发展

经过数十年发展,增材制造技术已经从学术研究走向工程实践。根据 AMFG协会发布的2020行业白皮书,截止2020年,已有130家设备制造商、31家软件制造商、47家原材料供应商和11家后处理服务商,已形成一个完整的产业链,同时2019年中国的相关产业市场规模已经达到30亿美元,并被估计会很快成为全球最大的增材制造市场[7]。

但同时,现阶段增材制造技术仍然面对着成本、标准化等方面的挑战,尚且不能用于规模化工业生产。由苏黎世联邦理工学院等机构合作编写并于世界经济论坛发布的2022年增材制造业前景展望白皮书和赛迪智库发布的相关白皮书显示:增材制造产品的设备和原材料成本较高,降低成本任重道远;现有订单主要面向高度复杂性独特产品的小规模制造,缺乏完善的标准和认证体系,影响技术的拓展应用[8]。

1.3增材制造技术主要优势

相较于传统生产制造方法,增材制造技术的主要优势体现在其强大的成型能力和无需模具的高效生产。具体表现在:①几何加工能力强,可建造复杂空间结构;②无需支模搭架,可实现结构一体化建造成型;③材料使用效率高,环保节约,材料基本无浪费;④快速高效,制作周期短;⑤材料种类丰富,适用范围广,可多材料同时打印[9]。

非金属增材制造技术中的sLA适用于成型精度较高的较大尺寸产品;FDM适用于低成本成型精度要求不高的小型产品;MJF在打印效率、质量控制、冷却时间、处理流程方面有优势,但设备成本较高。金属增材制造技术中,sLM技术加工产品精度质量较好但成本较高且有尺寸限制,主要适用于高要求小型节点加工;wAM可以在大气环境下进行加工,适用于低精度要求的大尺寸构件。混凝土3D打印技术,相较于传统施工方法,可避免搭架支模拆模等工序,节约大量材料和人力[6]。

2增材制造技术在机场项目中应用可行性探讨

2.1增材制造技术分解成本模型

Aditya等[10]结合已有研究通过成本分解给出增材制造的估算模型。增材制造产品成本可以进一步细分为式(1)所示。

式中: CZ 为产品合计成本;CJ为机器成本,CC 为材料成本,CL 为劳动成本,CH为后处理成本。

对于每种成本又可以进一步考虑5个层级的影响因素,如图2所示。其中,第一级和第二级为主要的基本参数和影响因素,第三级和第四级为成本构成参数。

以机器运行成本为例,按实际使用时间乘以单位时间成本计算如式(2)所示。

式中: CJY 为机器运营成本;TY 为设备预备时间,TZ 为材料装载时间(包括支撑材料),Ts 为参数设定时间,TJ为产品加工时间,TZ 为产品拆卸时间,TC 为机器清洁时间;CJYH 为每小时机器运行成本,CJN 为考虑使用寿命和利率的购买成本(现值);NT 为每月工作天数;EH 为每天工作小时数。

通过逐项估计分解成本,汇总可以得到整个加工过程的估计成本。通过估算成本模型可以估算各类增材制造技术的成本,从而探索其在机场项目中的可行性。

2.2非金属增材制造技术应用可行性分析

2.2.1非金属增材制造技术研究进展

非金属增材制造技术可以进一步分为有机高分子和无机非金属材料增材制造,有机高分子增材制造是以有机材料(包括光敏树脂、超高分子量聚合物、蜡材、高性能工程塑料等)为原料,无机非金属增材制造是以无机非金属材料(包括氧化铝、氧化错、碳化硅、氮化铝、氮化硅等)为原料。值得注意的是目前常用的 ABs、光敏樹脂等材料耐热性抗火性通常较差,无法满足直接在机场这类公共建筑的主体结构中使用,应特别注意材料的选用[11]。

表2中为部分典型工业级非金属3D打印的力学性能特点和大致成本,实际构件还需要根据自支撑设计、表面后处理等要求具体确认报价。整体来看,目前直接打印的工业级一步增材制造成本较高、力学性能影响因素多且成型尺寸受限,在机场建设领域可用于几何外形复杂的装饰性构件、建筑小品等,不适用于主体结构。

因此,现阶段非金属直接增材制造在机场建设领域应用较少。但通过增材制造完成模板的多步增材制造技术,以及增减材分段打印的复合增材制造技术发展迅速,在未来机场建设上有望发挥重要作用。

2.2.2大型构件增减材分段打印

针对建筑构件尺寸较大、力学性能耐久性要求较高等特点,大型构件的非金属增减材复合分段打印成为现阶段3D 打印建造的研究应用热点。

成都流云桥项目就采用增减材机器人分段打印完成钢-高分子复合材料组合结构:结构总长22.5 m,宽度2.6 m,总高2.7 m,平立剖面均存在曲面造型;结构采用内置钢箱梁作为承力主结构,钢梁下翼缘两端共设置8个支座,外部桥形打印构件与钢梁采用螺栓连接并铺设橡胶垫;打印构件采用熔融沉积成型技术,为避免发生翘曲变形,采用"分段打印、组拼成型"方法,沿水平弧向分为20段,每段长约1.15 m,接缝宽度约20 mm;打印构件面板上再进一步铺设塑胶步道[14](图3)。

通过这项技术完成的流云桥力学性能优良(打印的带原位反应玻璃纤维增强AsA工程塑料拉伸强度达到100 MPa, 抗拉强度达到147 MPa),时间成本与人工成本较低(打印时间30 d,加工时间15 d,现场只需拼接),打印效果优良(结合造型参数化设计、结构拓扑优化、3D打印路径算法优化及现场安装质量控制,成品曲线造型自由自然而灵动)[15]。

在未来机场建设项目中,类似的大型曲面建筑小品以及类似人行桥均可采用这项技术,打造造型独特的室内室外景观。

2.2.3非金属快速模具技术

基于增材制造的快速模具制造又称快速模具技术,根据是否直接作为模具使用分为间接快速模具和直接快速模具,按照模具材料的硬度又可以分为软模和硬模,常用的技术包括:采用 FDM、sLs、sLA、L0M等技术制备硅橡胶、热固性树脂等材料的快速软模以及快速间接硬模[16]。

面对复杂曲面构件,非金属快速模具技术相较于传统模板能够大量节省人工费和材料费,且成型精度和制造速度也能得到大幅提升。

以天府国际机场 GRG板为例,设计剖面和平面(包括全部外围檐口)如图4所示, GRG板剖面形状较复杂,在转角处加工难度更大,属于较复杂的曲面构件。

经过市场询价,采用传统模板制作的 GRG和通过 FDM、 s1A打印模板后再制作构件的不含税单价详见表3。

可以发现,采用快速模具技术制备异形 GRG板具有显著成本优势,同时相较于传统模板能大幅降低人工需求,较少制备时间,在未来机场建设的异形构件制备中能够得到进一步应用。

2.2.4混凝土3D打印建造技术

相较于其他增材制造技术,以增材制造思想直接面向建筑工程进行创新的混凝土3D打印建造技术在现阶段实际工程应用中优势更为明显。与传统施工相比,这项技术能够实现结构一体化建造成型,生产无需模具,已经被广泛应用于小型建筑物、挡墙、混凝土永久模板等构筑物中[17]。

混凝土3D打印建造技术可直接打印构件,但堆叠的层间界面缺陷导致力学性能呈空间各向异性,并会受到材料配比、打印路径、加载方向等参数影响,抗压强度存在较大的离散性,在设计时可将其视为各向异性弹塑性材料进行有限元分析[9]。利用3D打印强大的成型能力和无需模板的特点,可利用拓扑优化、参数化设计等技术探索出经济高效结构形式的建筑形式。图5为目前已有的部分工程案例,其中迪拜办公楼还通过了28 t破坏性试验测试[17]。孙晓燕等[9]通过试验得到的3D打印混凝土抗压强度可达到45 MPa,且具有良好的气密性水密性和保温隔声性能。

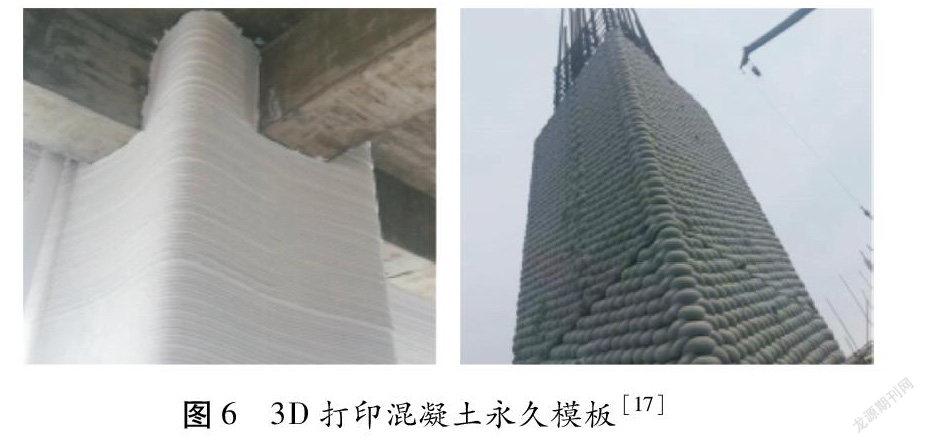

考虑到3D打印混凝土力学性能存在显著差异,现阶段还以3D打印混凝土作为混凝土构件的外侧永久模板,从而在可采用原规范设计的基础上,有效避免传统方法搭建支模的困难,在曲面造型构件已经得到了一定应用。图6是典型的混凝土模板,根据市场询价,这类3D打印 C30混凝土模板2综合单价约为160~200元/m,并可视作5 mm混凝土外壳体。如图6所示,3D打印混凝土永久模板造型具有一定美感,可直接作为装饰面使用,如需光滑墙面进行抹灰,也可以进行额外加工处理。

总体来看,3D打印混凝土可数字设计,一体化精密成型,机械化程度高,施工速度快,整体封闭性好,在复杂曲面造型的构件中总体造价也较低,在未来机场建设项目中可进行探索与应用。

2.3金属增材制造技术应用可行性

2.3.1 sLM技术简介

在众多金属增材制造技术中,选择性激光熔融技术(sLM)、电弧丝材增材制造技术(WAM)在建设领域钢结构制造方面具有显著优势,有望在未来机场的建筑小品、优化节点、复杂钢构件制造中得到应用。

由于sLM打印产品的力学性能会受到众多因素的影响,如原材料粉末、主要工艺参数以及sLM设备等。同时,sLM不锈钢制品在较高的温度梯度和快速冷却过程中形成的外延生长晶体、微观缺陷和熔池边界等独特的微观结构以及残余应力也是使制品表现出独特的力学性能的重要影响因素[18]。

结合已有研究成果,sLM316L不锈钢制品弹性模量范围为172.61~215.55 GPa,屈服强度为446.90~583.47 MPa, 极限强度为576.22~734.43 MPa, 延伸率为20.69%~49.56%,泊松比为0.267~0.314[18]。屈服强度和抗拉强度能够达到甚至高于同种类不锈钢未退火处理的锻件水平。制造成本在4.5~6元/g之间,现阶段打印成本较高,但随着技术进步正在逐年下降。

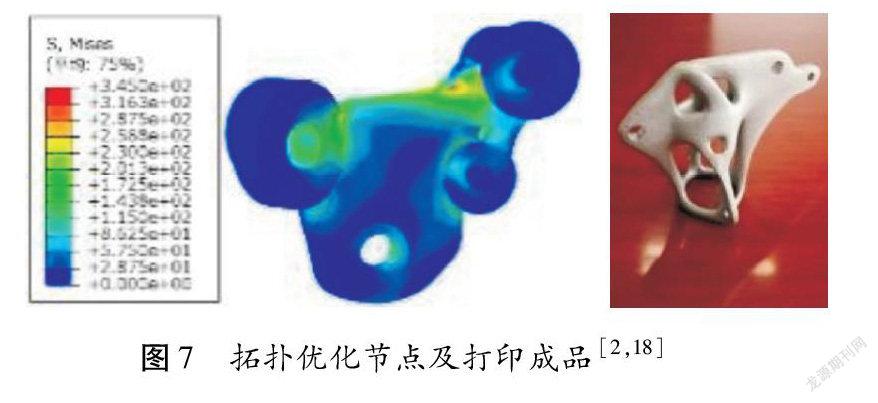

由于目前较高的制作成本,sLM在机场建设中的应用主要还停留在空间节点拓扑优化节点制备的理论研究阶段。经过拓扑优化的节点能显著减少原始节点在最不利工况下的低效单元,降低节点质量,获得合理而美观的新型节点,如图7所示,部分节点甚至能在更低的质量下取得更大的刚度[2,18]。随着sLM技术的进步,拓扑优化和增材制造技术的联合应用有望在机场空间钢节点中发挥独特作用。

2.3.2拓扑优化节点的增材制造技术

WAM技术与其他制造技术相比,沉积速率高、制造成本低、可成形对激光反射率高的铜、铝等材质,此外它最显著的优势是采用机械手臂在大气环境下作业,产品尺寸不受设备成型缸和真空室尺寸限制,不需要添加辅助支撑的优点。但同时,由于电弧的成形位置由焊枪、焊丝及机器人的位置共同确定,可达性及精度比激光低, WAM 技术成型能力较差。

根据 Wei等[20]的研究,WAM 技术316不锈钢制品的拉伸强度在533.3-619.49 MPa。同时,相较于sLM技术,虽然 WAM技术的成型精度较差,但其打印成本仅为sLM技术的1/3左右,且打印尺寸不受限制,已经被 MX3D公司应用在钢桥和茧状咖啡厅中,如图8所示,成为项目独特亮点。因此,在未来机场项目建设中,WAM 技术也是一种极具发展前景的复杂形状大零件制造技术。

3结束语

总体来看,我国的建筑行业是典型的具有劳动密集型特点的传统产业,在粗放型的管理模式下具有劳动强度大、工业化程度低、工作环境差等固有特点。这导致很多工程项目存在建造成本高、难以实现复杂结构、环境污染严重、材料浪费大等问题,而伴随着人口老龄化和劳动力减少, "用工荒"现象日益严峻。

增材制造技术是一种绿色化、智能化、工业化的现代智能制造技术,对提升建筑行业工业化水平,促进行业创新发展具有重要工程实践意义,但目前工程实践还处于起步阶段。

本文在总结已有研究成果的基础上,结合成都天府国际机场中的实际构件分析介绍非金属和金属增材制造技术的特点和成本,重点介绍了现阶段具有可行性的大型构件增减材分段打印、非金属快速模具技术、混凝土3D打印建造技术、拓扑优化空间节点的sLM制备和 WAM技术,旨在推广和探讨在未来机场建设项目中增材制造技术的工程实践。

参考文献

[1]肖绪文,田伟,苗冬梅.3D打印技术在建筑领域的应用[J].施工技术,2015,44(10):79-83.

[2]周明丞,赵阳,向新岸.雅安天全体育馆索穹顶节点拓扑优化探究[J].空间结构,2021,27(3):74-80.

[3] R Kithne, Feldmann M,CiarelliS,et al. 3D printing in steel con-struction with the automated Wire Arc Additive Manufacturing [ J ].Steel Construction, 2019, 12(2) :104.

[4] International Organization for Standardization. ISO/ ASTM 52900:2015(E): Additive manufacturing General principles Terminology [s ].Geneva: Intermational Organization for Standardization ,2015.

[5]周明丞,赵阳.选择性激光熔融增材制造不锈钢力学性能研究进展及统计分析[J].建筑结构学报,2021,42(6):15-25.

[6]赵夏踽,徐卫国.3D打印建造技术的研究进展及其应用现状[J].中外建筑, 2021(10):7-13.

[7] AMFG.TheAdditiveManufacturingLandscape2020[EB/0L].w.amfg.ai, 2020.

[8] AMFG. An Additive Manufacturing Breakthrough: A How - toGuide for Scaling and Overcoming Key Challenges [ EB/OL]. .www3. weforum. org, 2022.

[9]孫晓燕,张涛,王海龙.3D打印混凝土负压医疗舱--体化建造技术研究[ J/OL]. https://doi. org/10. 14006/j. jgxb.2021.0080.

[10] Aditya M, Dale M,. Implementation of Additive Manufacturing Cost Estimation Tool ( AMCET) Using Break - down Approach[J].Procedia Manufacturing, 2018(17):70 - 77.

[11] 楊延华.增材制造(3D打印)分类及研究进展[J].航空工程进展,2019,10(3) :309 - 318.

[12] 及世良.基于ABS材料熔融沉积工艺( FDM)成型物体的力学性能[D].石家庄:石家庄铁道大学,2018. .

[13]杨娜娜.SLA光固化树脂的力学行为研究[J].橡塑技术与装备,2017,43(8):52-54.

[14]陈晓明,吴晓风,陆承麟.高分子复合材料3D打印景观桥安装技术[J].施工技术,2021,50(21):60-63.

[15]陆承麟,陈晓明,龚明,等.超大尺度3D打印景观桥制造技术研究[J].施工技术,2021,50(21):68-71.

[16]邹伟,黄锦涛,程春,等.基于增材制造技术快速模具制造研究进展[J].材料导报,2022(19):1-22.

[17] 盈创建筑科技.3D 打印建筑[0L]. w.winsun3d.com, 2022.

[18]周明丞,赵阳.增材制造技术制备316L不锈钢的拉伸性能[J].土木工程学报,2020,53(10):26-35.

[19]赵阳,陈敏超,王震.面向增材制造的索杆结构节点拓扑优化设计[J].建筑结构学报, 2019, 40(3):58-68.

[20] Wu W, XueJ, Wang L, et al. Forming process , microstructure,and mechanical properties of thin - walled 3161 stainless steel u-sing speed - cold - welding additive manufacturing [ J]. Metals ,2019, 9(1): 109.

[21] MX3D. Architecture construction[ OL]. mx3d. com, 2022.