预应力管桩处理软弱土单桩承载特性现场试验

2022-11-10刘兆鹏张继平张印涛

刘兆鹏 张继平 张印涛

【摘要】成都天府机场软弱土厚度分布不均,填方高度不一,飞行区局部原碎石桩+塑料排水板处理区沉降收敛缓慢。为评价预应力管桩对沉降缓慢区软弱土处理的适用性、确定地基处理方案,开展了预应力管桩单桩承载特性现场试验。试验结果表明,预应力管桩单桩竖向承载力较高、桩身完整性好、质量可控,适用于原碎石桩+塑料排水板处理区软弱土的加固处理。同时,现场试验为后续正式工程确定预应力管桩施工工艺和参数,制定单桩竖向承载力检测标准等提供了依据。

【关键词】软弱土;预应力管桩;单桩承载力;现场试验

【中图分类号】 TU473.1+1 【文献标志码】 A

预应力管桩(以下简称"管桩")根据桩身混凝土强度等级和主筋配筋形式可分为预应力高强混凝土管桩(简称 PHC 管桩)、混合配筋管桩(简称 PRC管桩)和预应力混凝土管桩(简称 PC管桩)[1]。管桩地基具有沉降变形小、质量易控制、施工速度快等优点,在工业与民用建筑、公路等领域已广泛应用[2]。

针对软弱地基管桩单桩的承载特性和施工工艺亦有较多的研究。刘文庆[3]对 PHC管桩处理后的高速公路软弱地基进行了沉降计算,验证了其满足规范要求;李文勇等[4]采用数学模型对安慈高速软土地基管桩单桩极限承载力进行了预测,并与静载试验结果进行了对比;张聪[5]通过理论分析和数值模拟,结合现场载荷试验,对超长 PHC管桩的竖向荷载传递规律进行了研究;谢泽华等[6]对管桩加固沿海高速公路软土地基进行了设计计算,并结合数值模拟和现场载荷试验,验证了管桩加固软土的有效性;宋文涛[7]针对管桩处理某高速公路软土路基的研究表明,管桩在施工中会出现桩身开裂、棱角掉落、桩位偏斜等质量问题,施工前需提出防治措施,确保管桩的施工质量。

上述关于管桩的研究,均是针对特定区域的软土进行的,因不同地区软土性质、施工环境等均存在差异,特别是将管桩作为复合地基处理软弱土,在机场道面区中的应用较少[8],缺乏可参考的经验资料。在进行大面积地基处理前,需通过现场试验判断其适用性,验证设计参数,确定检测指标等。本文通过现场试验,评价管桩处理软弱土的适用性,并为后续正式工程确定管桩施工工艺和参数,制定单桩竖向承载力检测标准等提供依据。

1工程背景

成都天府机场本期飞行区工程包括新建西一、东一、北一跑道及相应的滑行道及站坪。工程场区属浅丘宽谷地貌,场地高程大部分在420~470 m之间。场区内冲沟发育,冲沟面积占场区总面积的26.5%,冲沟内分布厚薄不均的软弱土,软弱土最厚达14.4 m,是沉降的主要地层。同时,填方区填方高度变化较大,下伏软弱土容易产生不均匀沉降。

为减少工后沉降和工后差异沉降,飞行区道面影响区大面积采用以排水固结为主的碎石桩+塑料排水板地基处理,在充分利用填方荷载预压的同时,还进行了堆载预压处理,以加速地基施工期沉降。因部分碎石桩+塑料排水板处理区受场地条件影响,堆载预压受限,施工期监测资料显示,上述区域沉降收敛缓慢,为保证工程质量和工程进度,需提前确定地基处理加固方案。因此,开展了管桩处理软弱土单桩承载特性现场试验。

2试验方案

2.1试验位置及概况

现场试验位于拟建道肩区,尺寸为25 m×25 m,原设计采用碎石桩+塑料排水板进行地基处理,填方高度9.8 m,堆载高度5.5 m。地基处理及土石方填筑前,该区域典型钻孔揭露地层情况如下所述。

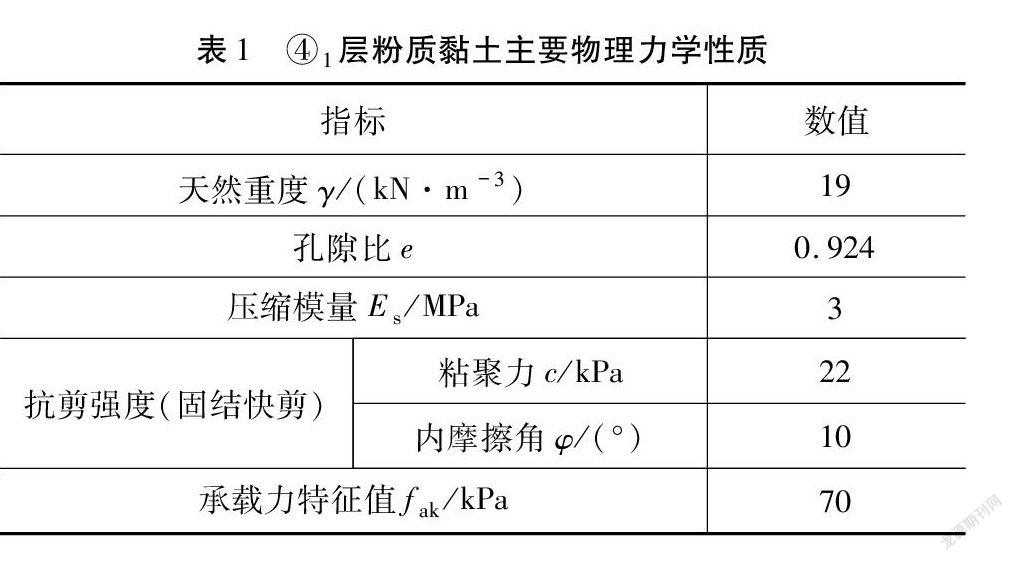

第①2层素填土:层底高程429.91 m,层厚0.6 m, 主要由黏土组成。第④1层粉质黏土:层底高程420.71 m,层厚9.2 m,软塑。第⑧2层强风化泥质砂岩:层底高程417.31 m, 层厚3.4 m, 属极软岩。第⑨3层中等风化砂岩:层底高程414.01 m(勘察孔底底),层厚3.3 m,强度高。其中,软弱土层为④1层软塑状粉质黏土,其主要物理力学性质见表1。

2 .2试验设计方案

现场试验用管桩为 PHC400AB95型预应力管桩,桩间距1.8 m,正三边形布置,桩端进入强风化岩层不小于1 m。桩顶设置桩帽,采用 C25水泥混凝土现浇,桩帽尺寸1.0 m ×1.0 m,厚度0.4 m。

成桩后通过桩身低应变试验判别桩身完整性,并对同一根桩进行单桩竖向抗压静载试验测试其单桩竖向承载力。

3现场施工及测试

3.1现场试验施工

根据现场实际情况和规范要求,初定管桩现场试验主要施工工艺:

(1)桩顶高程(基底开挖高程)。为避免预制桩施工对后续管线带来不利影响,综合地势设计标高、管线底标高及桩帽高度,确定现场试验桩顶标高为435.0m。

(2)成桩工艺。采用锤击法,收锤标准采用贯人度控制为主,桩长控制为辅,最后3振(每振10击)每阵的贯人度不大于20 mm/10击。

(3)接桩。采用E4303型焊条分2层焊接,焊后自然冷却不少于8 min。

(4)截桩。采用锯桩器将截桩线以上的桩体裁截。为验证施工工艺参数的可行性和施工机械的场地适应性,先选取1#、14*2个桩位开展了试桩。试桩完成后,1"桩总锤擊数为543击,人土深度15.5 m(桩端高程419.5 m),最后1m锤击数163击,最后3振(每振10击)贯人度分别为20 mm、19 mm、18 mm。14* 桩总锤击数为522击,人土深度15.8 m(桩端高程419.2 m),最后1 m锤击数178击,最后3振(每振10击)贯人度分别为20 mm、20 mm、19 mm。

临近勘察钻孔(编号XK3159 ,见第1.1节所述)显示,试桩位置420.71 m高程处为强风化泥质砂岩,417.31 m高程处为中等风化砂岩。按照成桩后的桩端高程、详勘钻孔资料,1#、14 *桩端分别进入强风化泥质砂岩1.21 m.1.51 m。由此可见,按照以上试桩工艺进行试验,采用锤击法成桩工艺,以最后3振每振贯人度不小于20mm作为成桩控制参数,施工后桩长能够达到设计要求。

随后,现场试验按照试桩验证后的管桩成桩工艺及参数开展了正式施工,为保证成桩质量,施工时加设了桩尖。管桩日均施工10根,施工完成后,实际桩长为12.8~16.8 m。

3.2原位測试

管桩施工完成约1个月后,选取代表性的8根桩,进行单桩竖向抗压静载试验(以下简称“静载试验",并分别在静载试验前后对同一根桩进行桩身低应变试验。

3.2.1静载试验

3.2.1.1试验方法

按照JGJ106-2014《建筑基桩检测技术规范》[9]进行静载试验,主要步骤:①清理场地及桩头,仪器就位;②分级施加荷载,第--级荷载为600kN,随后每级荷载增加300~3000 kN,共9级;③每级加载后,按第5 min、15 min、30min、

45min.60min测读桩顶沉降量,以后每隔30min测读一次,桩顶沉降量稳定后再施加下一级荷载;④当荷载-沉降(Q-s)曲线上有可判定极限承载力的陡降段且桩顶总沉降量超过40 mm,或第n+1级荷载下的沉降与第n级荷载下的沉降之比不小于2且经24 h尚未达到稳定时,终止加载;⑤分级卸载并测读沉降量。

3.2.1.2试验结果

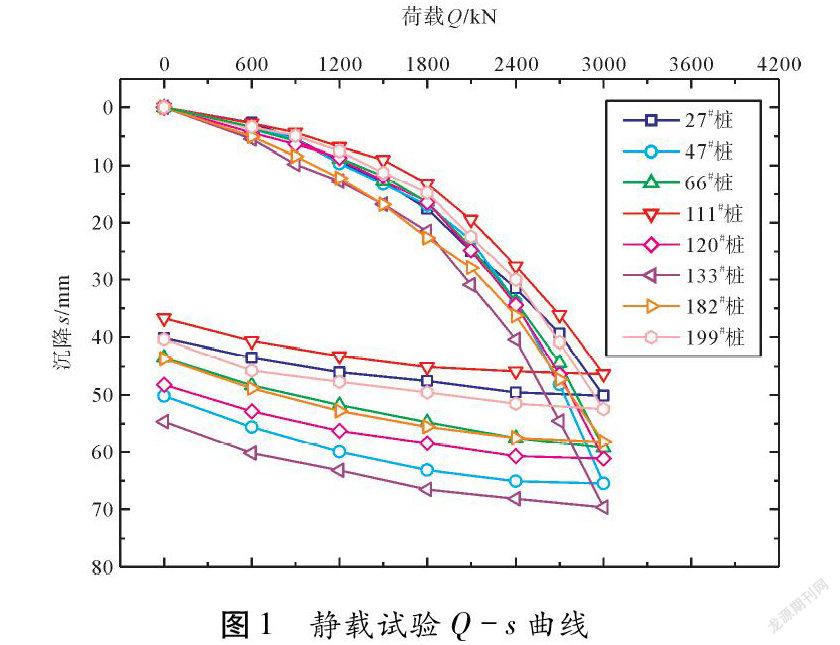

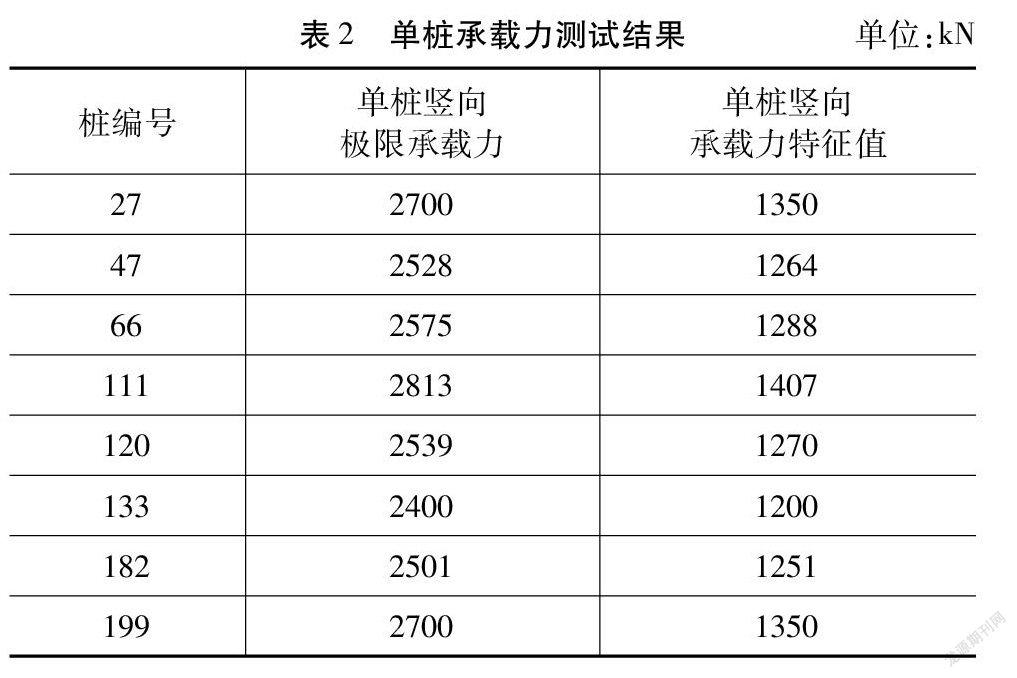

绘制Q-s曲线,见图1。由图1可见,Q -s曲线无明显陡变段,呈缓变形,取沉降量为40mm时对应的荷载值为单桩竖向极限承载力。将单桩竖向极限承载力除以安全系数2,即可得到单桩竖向承载力特征值。单桩竖向极限承载力及单桩竖向承载力特征值见表2。

由表2可见,单桩竖向极限承载力为2 400~2 813 kN,平均值为2 594.5 kN,标准差为133.3 kN;单桩竖向承载力特征值为1 200~1 407 kN,平均值为1 297.5 kN,标准差为66.7 kN。

3.2.2桩身低应变测试结果

按照JGJ 106 - 2014《建筑基桩检测技术规范》[9]采用基桩动测仪进行低应变试验,以测试桩身完整性,并判定桩身缺陷程度及位置。静载试验前、后桩身低应变测试结果见表3。

由表3可见,静载试验前后桩身完整性类别均为1-II类,除111"桩静载试验前其完整性类别为I类,静载试验后其完整性类别为II类外,其他桩静载试验前后桩身完整性类别未发生变化。II 类桩桩身缺陷位置在2.99 ~4.63 m之间,静载试验后缺陷位置较静载试验前位置偏上。

4讨论

4.1施工工艺讨论

现场试验所用管桩属于高强度刚性桩,管桩为工厂化预制,桩端穿透填筑体及软弱土层进入持力层,达到加固软弱土的目的。根据现场施工情况和记录,对管桩施工分析:

(1)当土石方填筑高度较大且填筑体内存在坚硬岩石料的情况下,会出现管桩沉桩慢,施工困难的情况,在大面积施工时,可增设桩尖,必要时辅以引孔措施,以提高沉桩能力,加快施工速度。

(2)锤击法沉桩工艺不可避免产生振动,处理区周围存在需要保护的既有设施时,需考虑一定的安全距离,或改用静压法沉桩工艺进行施工。

(3)管桩日均施工10根,施工速度快,工期可控。

4.2原位测试结果讨论

4.2.1单桩竖向承载力

由静载试验结果可见,单桩竖向承载力特征值均达到1200 kN以上。同时,Q-s曲线呈缓变形,在最大试验荷载3000 kN情况下,桩身及地基土破坏特征不明显,取桩顶沉降量为40 mm对应的荷载作为单桩竖向极限承载力亦偏于安全[10]。

4.2.2桩身完整性

由低应变试验结果可见,静载试验前后桩身完整性类别均为 I-I类,符合规范要求,静载试验基本未对桩身产生破坏性影响,管桩质量可控。除111#桩外,其他桩静载试验前后桩身完整性类别未发生变化。111#桩静载试验前其完整性类别为 I类,静载试验后为 I类,在所有测试桩中,该桩单桩竖向承载力最大,而桩长稍短,可能的原因为:本工程填筑体为土石混合料,局部存在一定的不均匀性,该桩处的填筑体中岩石料占比较其他区域大且可能存在粒径较大的填料,导致其单桩竖向承载力较大。同时,静载试验后该桩缺陷位置距桩顶2.99 m,位于填筑体内,静载试验过程中桩身与填筑体发生相对位移,填筑体内粒径较大填料造成了桩身缺陷。对于 I类桩,静载试验后缺陷位置较静载试验前位置偏上,原因是在荷载作用下桩身缺陷发展变大。

综上所述,本试验管桩承载能力较高,质量可控,适用于加固原碎石桩+塑料排水板处理区域的软弱土。后续正式工程应用时,可根据荷载情况和规范要求对预制桩布桩方式进行适当调整,如可由间距1.8 m的正三角形布置调整为间距1.8 m 的正方形布置。此外,考虑到场区条件复杂,在满足地基沉降等工程要求的条件下[11],单桩竖向承载力特征值检测要求可取900 kN。

5结论

本文通过管桩现场试验,对管桩加固原碎石桩+塑料排水板处理区软弱土的适用性和单桩承载特性进行了评价,并确定了管桩施工工艺、提供了制定单桩竖向承载力检测标准的依据。得到主要结论和建议:

(1)管桩单桩承载能力较高,桩身完整性好,质量可控,施工速度较快,适用于原碎石桩+塑料排水板处理区软弱土的加固处理。

(2)正式工程应用时,可适当优化管桩布置形式,由正三角形调整至正方形;单桩竖向承载力特征值检测要求可取900 kN。

(3)管桩施工采用锤击法沉桩工艺,收锤标准宜以贯人度控制为主,桩长控制为辅,最后3振(每振10击)每振的贯人度不大于20 mm/10击。

(4)大面积施工时,可通过采取设置桩尖、引孔等措施以确保预制桩施工符合设计要求。

参考文献

[1]建华建材投资有限公司,中国建筑科学研究院.预应力混凝土管桩技术标准: JGJ/T406-2017[s].北京:中国建筑工业出版社, 2017.

[2]李军心.公路软基处理中静压桩优化设计研究[J].福建建材, 2018(4):67-68.

[3]刘文庆.PHC管桩在高速公路软基处理中的应用研究[J].科学技术创新, 2022(19):113-116.

[4]李文勇,张浩,关宏信,等.软土地基中预应力管桩荷载-沉降曲线计算[J].交通科学与工程, 2021,37(3):17-21.

[5]张聪.超长 PHC管桩荷载传递规律和沉降计算方法研究[D].河北大学, 2021.

[6]谢泽华,肖侃,谭毅.管桩在沿海高速公路改扩建软土地基中的应用[J].西部交通科技, 2021(8):42-45.

[7]宋文涛.PHC管桩在高速公路软土路基处理中的应用[J].交通世界, 2018(36):26-27.

[8]张述涛,陈丽娟.海南博鳌机场跑道道槽区的软土地基处理研究[J].路基工程, 2017(3):73-77.

[9]中国建筑科学研究院.建筑基桩检测技术规范: JGJ106-2014[s].北京:中国建筑工业出版社, 2014.

[10]陈桂科.桩基各破坏形态的静载试验曲线特征分析[J].广东土木与建筑, 2010(11):59-61.

[11]中国建筑科学研究院.建筑地基处理技术规范: JGJ79-2012[s].北京:中国建筑工业出版社, 2012.