基于 B1M技术的大跨胶合木拱结构制作安装

2022-11-10彭德坤周坚李坤王中全叶盛智

彭德坤 周坚 李坤 王中全 叶盛智

【摘要】基于成都天府国际机场四川航空基地工程,介绍了大跨度胶合木拱制作安装技术的主要内容。采用模块化集成思路实现了构件的批量化制作生产;利用 B1M技术的可视化施工模拟明确了胶合木梁整体吊装思路,优化了吊装方案;应用预拼装、分级吊装、交叉提升等安装方法,提高了构件的安装效率,保证了节点的连接质量和胶合木梁的整体稳定性,为同类胶合木结构的建造施工提供了参考。

【关键词】大跨度;胶合木结构;模块化; B1M技术

【中图分类号】 TU759.7【文献标志码】 B

近年来,随着新型建筑材料和建造技术的发展,胶合木结构越来越多地应用于现代建筑中。胶合木结构以其绿色环保、节能舒适、设计理念新颖、形式多样、施工周期短,防火性能和抗震性能好等优势,广泛应用于建造住宅、公共建筑、商业设施,以满足现代人日益提高的物质文化需求。而目前由于大跨度木结构工程结构跨度大、钢木转换节点复杂等技术难度制约,国内将胶合木材应用于大跨度木结构中的案例较少,因此需要更多的技术及案例支撑来推动大木结构建造技术的进步[1]。

1工程概况

成都天府国际机场是"十三五"规划中我国最大的新建民用运输机场项目,是"一带一路"的重要国际门户枢纽,也是成渝地区双城经济圈国家战略的重要支撑。

成都天府国际机场四川航空基地工程用地面积61 ha, 总建筑面积62万 m2,总投资65亿元。其中飞行保障用房活动中心局部屋盖采用胶合木结构,展现了美观大气的装修风格,增添了青春时尚的现代气息。

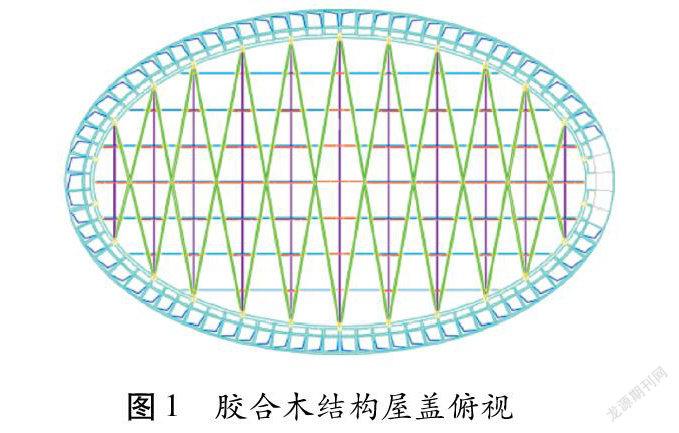

四川航空基地活动中心总建筑面积4611.4 m2,局部屋盖采用胶合木结构,胶合木结构形式为交叉张弦木拱,胶合木屋盖为椭圆抛物面,椭圆长轴方向长82.4 m,短轴方向长48.4 m,交叉木拱最大矢高为5 m,下弦索垂度2 m。如图1、图2所示,本工程屋盖采用张弦胶合木交叉拱结构,屋盖有10组胶合木交叉拱,最大跨度48.4 m。交叉木拱最大矢高为5 m,下弦索垂度2 m,木拱截面形心最高19.3 m。

2构件模块化分段

为实现各构件的生产专项化,采用构件"模块化"的组装原理建立胶合木拱的整体 B1M模型[2]。将每一跨梁体分解成木拱、X节点钢构件、钢系杆、钢撑杆、高钒索、钢支座等结构(图3),确定构件的空间位置、相对位置关系及连接方式,木拱与支座间采用螺栓连接,木拱与木拱间通过金属连接件对接,木拱与金属连接件之间采用螺栓紧固。

对大跨度木拱梁进行接长分段时,考虑各福木拱梁几何中心在平面上位于同一直线上,且每福木拱梁的长度不同,以屋盖为整体、最长木拱梁为基准画等分线,将每福木拱梁在接长方向上分成4段,如图4所示。

3胶合木拱制作加工

制作工艺流程:选材—干燥—材料分等—板刨削加工—板材分等—板材长度、宽度方向胶合—胶合面刨削—弯曲加压胶合—胶合木整形加工—检验—成品。

3.1选材

选用20~50 mm厚的优质落叶松木,要求品相好,纹路清晰。宽度在10~35 cm,表面配置纹理美观的刨制薄木或其它装饰材料,芯层为普通旋切单板。根据每福木拱梁的尺寸,考虑刨削所需的损耗量,计算出所需木材总体数量。

3.2干燥

采用自然干燥法将胶合木层板放置于自然环境中进行干燥,经过干燥后的木材,在干料棚内储存15天左右,以平衡木材内部含水率及释放木材内部应力。薄板含水率一般为8%~12%,便于弯曲。

3.3材料分等

采用目测分等法对层板进行挑选,选择优质的木材制造胶合模板,剔除缺陷多的层板,根据集中節径比、宽面材边节径比、斜纹倾斜比、弯曲变形等情况对锯材进行强度分等,目测强度等级高的放置于受拉方向的最外侧[3]。

3.4刨削加工

将木材分等后,用刨光机对优质的锯材进行刨光,锯材的原始横截面积为150 mmx45 mm,需要将锯材拼宽拼厚达到800 mmx240 mm的横截面,所以将原始锯材切割为①72 mmx40 mm②128 mmx40 mm③144 mmx40 m3种规格,以备后续的层板拼接工作。

3.5层板组坯

采用"先拼宽再拼厚"的顺序将①、②、③3种类型的层板按照如图5所示的方式进行组坯,并逐层将层板拼贴在一起,注意上下层相邻拼缝的间距,应保持在40 mm以上,层与层之间应选用纹理相近的板材,以保证板材间的胶合性能以及材料的力学性能。

3.6弯曲加压胶合

完成层板的组坯后,在层板胶缝中均匀涂抹聚氨酯胶粘剂,并将层板组放置于折弯拼压机上,如图6所示,根据木材材质和截面尺寸确定拼压机的压力大小,在对层板组加压的同时,对层板组两端缓慢施加折弯作用力,在层板组将达到目标曲率半径前降低折弯速率。完成折弯拼压作用后,持续保持压力状态24 h。

加压成型后的弧形木拱梁,在进行养生后,进行刨光倒角等加工工序,然后将木拱梁送人加工中心完成铣削、钻孔、开槽等加工。图7为弧形木拱梁制作成型图。

4安装工程方案模拟

基于 BIM模型进行木拱梁吊装的演示模拟[4],如图8所示,方案1为木拱梁的线性吊装方案,方案2为木拱梁的交叉型吊装方案,通过方案模拟发现,方案2用时最短,更节省工期。为提升吊装效率,提高吊装过程整体稳定性,优选方案2为最终吊装方案。

将每福梁在 X节点处的4段梁体进行现场拼装,并优先进行起吊,如图9所示,对 X型梁两端的梁体进行交叉同时吊装作业,再交错进行剩余梁体的安装,在保证整体梁段稳定性的同时,也提高了安装效率。

5木拱地面拼装

木拱分段运输至现场后在地面进行拼装。单福木拱拼装前在地面用方管搭设拼装胎架,木拱在胎架上进行拼装。

考虑到施工分段及施工期间的安全及结构的稳定性,在施工过程中需要搭设临时支撑,选用钢管脚手架作为临时支撑架。木拱地面拼装支撑架均采用小48 x3.5 mm钢管,立柱与横梁通过碗扣件连接。根据各小 x型木梁构件的垂直高度,现场搭接支撑架。

6节点钢构件安装

6.1预埋锚栓安装

支座节点钢构件安装在木结构屋盖四周的土建结构上,锚栓预埋在土建施工时穿插进行,为了保证预埋件的精确度,首先应测设好预埋板顶面标高线及位置控制线(基轴线或中心线等)。

预埋时找准预埋顶板上事先弹好的纵横向控制线,并将测量定位的基轴线与其进行吻合。再使用斜撑及楔块控制标高,并用斜撑将预埋件固定牢固。

在进行预埋时,支撑的牢固程度是确保其埋入的关键。混凝土浇筑过程中,要避免混凝土浇筑过程中的移动和位移,不仅要确保混凝土结构具有足够的承载能力,而且要采取适当的加固方法。

在完成预埋件定位后,用钢筋将预埋件和周围钢筋进行焊接固定。浇注混凝土之前,需预埋件进行定位测量,并对位置和标高误差进行即使校正。在浇注混凝土时需做好预埋件的保护工作[5],防止混凝土下落时冲击预埋件竖向支撑,造成预埋件偏位。混凝土浇筑后对预埋件定位进行复测,如预埋件位置偏差较大,需及时采用纠偏措施。

6.2支座节点钢构件焊接

支座在金属屋面预装完成后将支座底板与上述预埋板焊接固定。

针对工程的特点,采用 C02气体保护半自动焊技术完成本工程结构焊接,可达到更好的焊接效果,确保工程的焊接质量。

6.3木拱现场吊装

木拱与2处节点安装均采用螺栓固定,施工时由吊车将木拱吊至安装位置,吊至安装高度后的木拱通过揽风绳固定,再由地面施工人员通过固定在木拱两端的牵引滑绳调整木拱角度、位置,以达到施工安装的要求,如图10所示。

其中中部构件悬于空中,无有效参照物,需要通过模型确定木拱 x钢构件的位置坐标点,安装过程中通过测量仪器确定是否吊装到位。

为保障木拱高空对接节点的安装精度和保护木拱端部在安装过程中不受破坏。在木拱吊装之前,在地面预先将对接调整控制件通过抱箍安装固定在木拱的端部,同时为保护木拱表面,在抱箍下放置木垫块。

6.4螺栓安装

木拱吊装到位后,保持木拱的恒定吊装状态,利用登高车进行高空安装作业。

螺栓安装时须拧紧,以确保连接的各构件紧密接触。需注意不得将金属垫板嵌入胶合木构件中,对于承受拉力的螺栓应采用双螺帽进行连接。在多排螺栓拧紧作业时,宜进行成对安装,避免因吊装状态失稳造成的安装偏差。

6.5钢拉杆、钢系杆及高钒索施工

6.5.1钢支座耳板清理

穿索前,先清理钢支座处耳板,并及时清理干扰穿梭及锚具安装施工的杂物。

6.5.2锚具安装

锚具安装前先检查清洗组装,锚具锚固位置固定量可根据初应力要求确定。

将拉索锚具组装好,放在钢支座耳板前合适的位置准备穿束安装锚具,按穿束时记录好的编号,将对应的拉索锚具,拉索锚具在钢支座耳板栓接固定后,注意将两端锚孔相互对应,不得有错位。

6.5.3穿索

将拉索锚具一端笃定在钢支座耳板上,使用塔吊吊装牵引穿过每个索导管,直到另一端拉索锚具固定于对侧的耳板,调整好拉索的长度,穿束时注意对拉索、木拱及钢构件的保护。

6.5.4横向撑杆(系杆)、斜撑杆吊装

撑杆安装采用塔吊吊装,牵引钢丝绳将杆件导向安装位置,然后将杆件上端固定于木拱连接板上,撐杆为栓接固定,可对撑杆一端先进行预安装,此时可以解除吊装钢丝绳与杆件的连接,杆件的下端同样使用起重设备提起至另一端安装位置,木拱间的横向撑杆通过导引至另一侧木拱连接板上,进行固定。斜撑杆一端导引至拉索索夹节点处,与索夹耳板相连接并固定。

6.5.5 V型支撑杆,底部的点位控制和调整方法

高钒索、V型支撑杆的点位通过在木拱间水平横向钢系杆中间位置设置铅垂线,铅垂线与高钒索的交点为锁夹中心位置,铅垂线的垂直距离为 V型支撑杆和高钒索的垂直竖向控制值。

通过模型导出水平钢系杆的中心的理论空间坐标值、及其对应的锁夹空间坐标值、并测算出水平钢系杆的中心点与锁夹的垂直距离。施工前根据现场木拱和水平钢系杆的实测数值,与理论值的比较,进而确定实际关键点位的坐标。

6.6张拉

6.6.1拉索预紧测力仪就位

将拉索预紧测力仪就位吊装固定至拉索调节端,将油缸处用缆绳固定,另--端与木梁上部连接,保证拉索预紧测力仪的稳定,能够正常张拉,如图11所示。

6.6.2拉索张拉

首先将拉索进行预紧调直,将拉索调整至绷紧且不受力的状态,同时观察并调节钢撑杆,始终保持钢撑杆处于垂直向下的状态;拉索调整完后,将索夹与拉索连接处的螺栓拧紧,保证拉索预索夹无相对滑移。

下一步开始进行拉索张拉,松开拉索调节端的锁紧螺母;将液压手动泵放置登高车上开始加压,预紧器螺杆要等长预紧,液压缸内的活塞产生移动,带动拉索预紧测力仪连杆将拉索拉紧,同时预紧力值换算值显示在压力表上。

此时安装入员通过登高车操作扳手转动拉索调节器,对手压油泵进行匀速加压,使调节器匀速转动,直至压力计数值达到预先设定的预紧力后,停止转动调节器和手压油泵加压,记录手压油泵上液压表数值,之后卸载手压油泵压力后,移除拉索预紧测力仪,完成本次拉索的预紧力施加

在张拉过程中,测量人员通过全站仪全程观测结构的变化情况,并做好记录。

6.6.3依次张拉

按照张拉顺序,第1根拉索第1级张拉完成后,重复上述的步骤,依次对称张拉剩余的拉索。

6.6.4应力检查

拉索在施加预应力完毕24h后(不小于24h),再用拉索测力仪测其应力,然后对预拉力进行调整。

6.6.5分级张拉

重复上述步骤,根据换算的分级拉索预紧力,对拉索进行剩余的九级张拉,并对每级张拉记录下时间和数据。

7安装成型及防火防腐处理

整体结构安装完毕后,安排质检人员对木构件及钢配件进行检修工作,确保所有构件均安装完成,所有焊接部位均已经焊接完成,并对有漆面损毁的部位立即进行修补,确保构件正常使用。胶合木拱安装成型如图12所示。

根据主体建筑结构设计要求,木结构的防火性能不应低于难燃性B1级;采用防火涂料对木构件进行防火处理时,防火涂料选用透明的防火清漆。胶合木表面采用防火涂料进行1遍中涂和2遍面涂。

本工程中胶合木构件均应进行防腐处理,防腐处理时应采用无色的防腐剂,防腐剂的选用和防腐处理的投入度及载药量分别符合GB/T27654- -2011《木材防腐剂》、GB50206-2012《木结构工程施工质量验收规范》、GB50828--2012《防腐木材工程应用技术规范》的有关规定。

8结束语及研究展望.

本文以成都天府国际机场四川航空基地为工程载体,介绍了基于BIM技术的大跨度胶合木拱结构制作安装的主要内容,实现了大跨度胶合木拱建筑的高效建造。

(1)采用了模块化的组装原理,将大跨度的胶合木拱整体划分为曲率半径相同的各个梁段、钢结构节点构件、撑杆等,各单元体分区分段、顺序编号,按照安装顺序依次进行加工生产,实现了科学有序化的制作安装工序。

(2)建立了BIM数字化结构模型,通过BIM技术的动态模拟功能演示构件的吊装方式,确定最佳吊装方案,实现胶合木拱梁段的可视化安装管理,保证了安装工程高效有序地进行。

(3 )木拱结构安装过程采用应用预拼装、分级吊装、交叉提升等安装方法,确保木拱构件-次性吊装到位,同时提高了构件的安装效率,保证了节点的连接质量和胶合木梁的整体稳定性。

本文介绍的胶合木结构施工技术在天府国际机场取得了良好的社会经济效益,极大满足了施工和使用需求。该技术的成功应用为大木结构工程的建造施工提供了案例参考和技术支持,有利于木结构建造技术的进步和发展。

参考文献

[1]施煜庭. 现代木结构建筑在我国的应用模式及前景的研究[ D].南京:南京林业大学,2006.

[2]耿雪川基于工業化技术的模块化思想在保障房设计中的应用[J].住宅科技,2014 (12):1 -4.

[3]曹磊.落叶松胶合木梁力学性能研究[ D].长沙:中南林业科技大学,2017.

[4] 戴文莹.基于BIM技术的装配式建筑研究[D].武汉:武汉大学,2017.

[5]安平.论建筑钢结构施工过程中的先进技术[J].城市建设理论研究(电子版) ,2012.

[6]管忠奎,李善文,方君宇.高钒索张拉关键过程识别及控制技术[J].建筑技术开发,2020(12):3.