机场道面半刚性基层振动搅拌及整体成型施工技术探讨

2022-11-10刘龙松王川樊帆杨棋

刘龙松 王川 樊帆 杨棋

【摘要】文章阐述了机场道面半刚性基层(水泥稳定碎石基层)振动搅拌及整体成型施工过程,分别从集料、配合比、振动搅拌、整体成型、压实度和芯样强度检测等工艺全过程进行研究分析。在此基础上展开了相应的经济技术分析。在机场道面基层施工中采用振动搅拌及整体成型施工工艺,保证了基层强度和使用性能,提高了工效,节约了工期。

【关键词】机场;基层;振动搅拌;整体成型

【中图分类号】 U416.1【文献标志码】 B

通过在水稳拌合站搅拌轴中增设振动装置,使水泥稳定碎石混合料在强制搅拌的同时加以振动作用,大大改善混合料的搅拌均匀性,离析程度显著减小,压实性能明显提高,在减少半刚性基层裂缝的同时,保证了水泥稳定碎石基层的强度和使用性能。整体成型技术,把按传统工艺需要分2层施工的基层,合并为一次施工整体成型,除消除因分层施工导致的层间薄弱外,基层受力情况明显改善,而且还大大提高工效,节约工期。

1半刚性基层振动搅拌及整体成型施工工艺

1.1施工准备

(1)下承层(底基层)的准备:下承层应平整、密实、无明显开裂、无浮土、无杂物,压实度、平整度、高程等指标经检测合格。摊铺前应对下承层洒水,使其表面湿润,两侧均设基准线来控制虚铺高程。

(2)搅拌设备的准备:选择振动搅拌机时,其搅拌能力必须与摊铺机匹配,原则上是必须保证摊铺在设定的摊铺速度下能连续进行。搅拌臂的振动频率应在25 Hz左右,搅拌时间不少于15 s。

(3)摊铺设备的准备:摊铺机幅宽应根据工作面宽度或分幅平面图确定,一般装机熨平板幅宽为8-13 m。

(4)与料车司机沟通配合要领(快速勿撞,居中倒正,举升到位,刹车适当,指令明确,注重配合)。

1.2集料选择

采用的集料均为石灰岩碎石,集料包括3档,分别为0-5 mm、5-10 mm、10-31.5 mm:所有集料都进行了2次以上的筛分,筛分的平均值见表1所示。

根據材料实际级配,4.75 mm档通过率控制在32%-36%,0.075 mm档通过率控制在0%-5%之间为宜。试验段采用了公路施工规范推荐的级配范围(C-A-1型),与民航规范的级配对比见表2。

可以看出,两者的推荐级配范围差异性不大。根据推荐级配范围,试验段各档集料实际合成级配见表3所示。

试验段三挡集料的掺配比例为0.40:0.28:0.32。

1.3配合比

1.3.1最住含水率和最大干密度

试件成型设备分别采用了振动压实成型机(图1),振动成型仪的成型试验中的面压力、激振力、振动频率以及振动时间。参考公路规范JTGE51-2009《公路工程无机结合料稳定材料试验规程》的相关试验要求,分别设定为:0.1 MPa、6800 N、29.15 Hz、80 s。实验步骤包括闷料、干拌、洒水湿拌、分层振动击实、脱模、称重、材料烘干。

最佳含水率和最大干密度试验结果见表4。

1.3.27天无侧限抗压强度

采用静压成型方法成型不同水泥掺量的水泥稳定碎石试件,每种水泥剂量成型9个试件作平行试验。成型设备为wEs -1000数显式液压万能试验机,最大试验力为1000 kN。依据规范JTGE51-2009《公路工程无机结合料稳定材料试验规程》要求进行计算。将成型好的试件放入标准养生室进行养生,养生温度为20℃生2℃,湿度为95%以上。养生龄期为7天,最后1天浸水养生,并在到达养生龄期后立即进行无侧限抗压强度的测试,测试结果如表5所示。

按照7天无侧限抗压强度不小于4 MPa的要求,试验段水泥掺量为4.5%(32.5水泥),或4.0%(42.5水泥)。

配合比为:0~5 mm碎石:5~10 mm碎石:10~31.5 mm碎石:42.5水泥:水=0.40:0.28:0.32:0.04:0.043或0~5mm碎石:5~10 mm碎石:10~31.5 mm碎石:32.5水泥:水=0.40:0.28:0.32:0.045:0.046。

1.4集中搅拌

试验段采用了振动搅拌的拌和工艺,现场振动搅拌设备照片见图2所示。试验段水泥稳定碎石的拌和设备型号为DT600。振动拌和设备中的振动发生装置可以使搅拌叶片和搅拌轴边旋转边振动,使得强制搅拌过程中叠加了振动作用,减少水泥稳定碎石细料离析,通过提升混合料微观均匀程度,保证细集料、粘结料和水分子在混合料中均匀弥散,实现水稳基层的搅拌质量更加均匀,水泥及掺和料灰团更加有效地分散,水泥水化更加充分,水泥胶浆与粗骨料界面的胶结性能有所提升,进而实现在减少水泥用量的同时,提升强度。

1.5整体成型(摊铺及碾压)

1.5.1整体成型摊铺碾压设备

水稳基层整体成型试验段中的摊铺碾压设备主要包括: PowerDT1800摊铺机、PowerYZZ38t压路机、YZC13/17 t压路机、37 t胶轮压路机。

1.5.2松铺系数

试验段的设计压实厚度为36 cm,松铺系数拟定为1.38,设计松铺厚度为49.6 cm,测量人员在兼顾平整度的原则上,根据设计松铺厚度进行挂线。

1.5.3摊铺

采用 PowerDT1800摊铺机根据挂线钢丝绳标注的高程一次摊铺49.6 cm厚。

1.5.4整体成型摊铺碾压工艺

第1遍:13/17 t双钢轮压路机,前静后振,画弧碾压一遍。需注意:打钢模板时,直接靠边碾压;不打钢模板时,留60 cm进行碾压。

第2遍:采用 YZ38 t压路机进行振动碾压一遍。第3遍:采用37 t胶轮压路机洒水进行碾压一遍。第4遍:采用 YZ38 t压路机进行振动碾压一遍。

第5遍:采用37 t胶轮压路机视表面水分流失情况进行洒水碾压一遍。

第6遍:采用 YZ38 t压路机进行前振后静碾压一遍。

第7遍:采用37 t胶轮压路机视表面水分流失情况进行洒水碾压一遍。

第8遍:双钢轮收面(根据表面轮迹情况选择振动或静压收面)。

振动压路机碾压3遍,每一遍之后需要采用采用37T胶轮压路机洒水进行碾压一遍。

2施工质量检测监控和实施效果

2.1压实度

现场压实度采用灌砂法测定,试验检测人员在各个试验段碾压完成后,进行了现场压实度测定,为了分析压实度沿深度的分布情况,测试时对上部和下部分别进行了测试。

压实度测试的时间是摊铺碾压完成后到铺洒乳化沥青养生之间进行的,由于本试验段的有效长度为80 m,所以从试验段1/3和2/3的位置各选一个点进行压实度检测,检测结果见表6。

可以看出,试验段基层下部位(30~36 cm)的压实度均达到了99%以上,验证了关于"当前碾压设备的激振力充分"的判断。试验段的道基能够提供足够的支撑强度,所以水稳基层下部20~36 cm深度范围内的压实度也能够达到98%以上的设计要求。

2.2试验段的芯样强度

2.2.1芯样7天龄期强度

2.2.1.1芯样表观情况

现场试验段共进行了4处钻芯,芯样整体性较好,芯樣如图3所示。

2.2.1.2芯样强度

芯样强度测试之前,使用车床对现场芯样进行切割为上下2部分,得到高度为15 cm的标准试件后再进行测试。同样,在切割过程中保证切割面的平整性,减少试验测试误差。对各芯样完成切割后,进行了无侧限抗压强度测试,测试结果如下表7所示,强度测试表明,7天无侧限抗压强度均大于4.0 MPa。

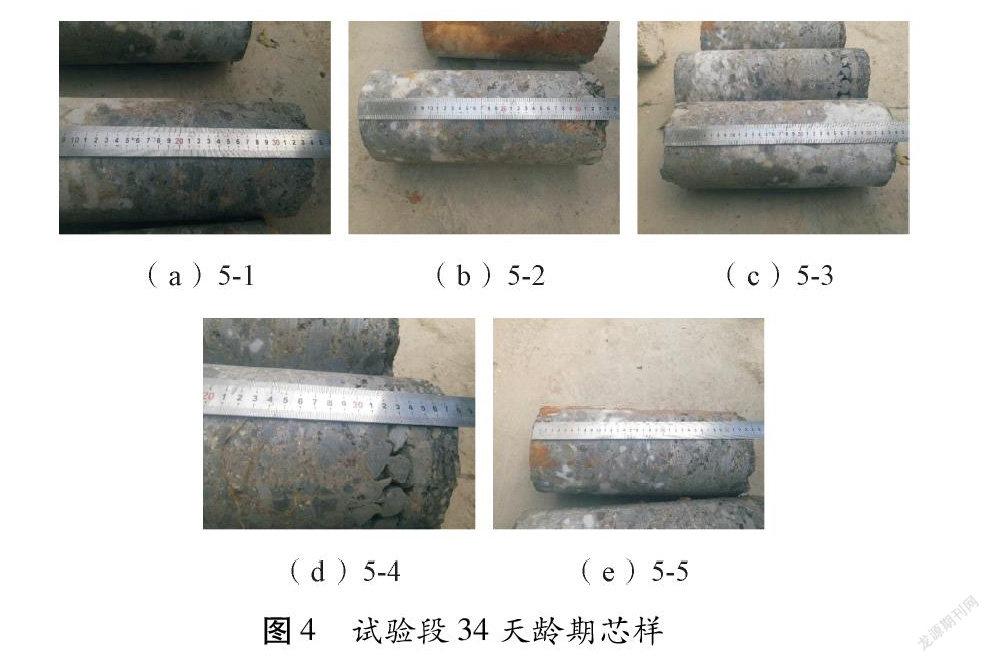

2.2.2芯样34天龄期强度

2.2.2.1芯样表观情况

试验段共钻5个芯样,芯样完成性较好,如图4所示。其中4个芯样进行了强度测试,一个作 CT扫描。

2.2.2.2芯样强度

将试件运送至上海同济大学,委托专业公司切割试件,然后利用校内设备进行无侧限抗压强度测试,测试结果见表8所示。结果表明,无论是抗压强度还是劈裂强度,上部芯样的强度均比下部要高,但是两者相差不大。

3经济技术效益评价分析

根据表9可知,如采用振动拌和技术,每10万m3水稳大致可以节约0.24万t左右的水泥,按照每1 t水泥平均综合能耗约120 kg标准煤,向大气排放二氧化碳气体约0.75 t,可节约0.024万t标准煤,减排约0.15万t二氧化碳。同时,按照水泥单价400元/t计,每方水稳基层可节省水泥成本9.6元,并且随着水泥单价的增长,节约的成本也会随之增大。

根据表10计算结果可看出,虽然振动设备需要对现有设备进行改造或者购置,但可以根据项目预估水稳基层总量来决定是否采用振动搅拌技术改造。采用大厚度摊铺设备时需要两台拌合机拌合出料,假定设备增加成本为最大的31.1万元,则只要项目水稳基层总立方数大于3.5万m',那么采用振动搅拌技术可以实现成本的降低。

表11中搅拌的成本并未将设备费用计算在内,但根据表10所计算的数据,换算可得到。如果项目需铺筑水稳基层总方数在3.5万m3以下时,采用以上所改进技术会导致成本小幅增加;而如果水稳总量在3.5万m3以上时,每1 m3水稳可节约7.41元。由此可见,采用振动搅拌及整体成型.工艺不仅可以提高水稳基层的铺筑质量,同时还能降低施工成本,具有明显的实用优势。

4结束语

半刚性基层振动搅拌及整体成型施工技术通过振动搅拌来提高水泥在混合物中的分散性,从而提高水泥水化的有效性,以此达到降低水泥用量、减少半刚性基层裂缝的目的;通过整体成型技术,消除层间薄弱层、解决基层分层受力、节约工期。按本工艺施工,基层使用的耐久性和舒适性将大大提高,能提高工程质量水平,减少或减缓道面发生病害,且整体成型的水泥稳定基层还可减薄总厚度,降低施工成本,缩短工程建设周期,社会效益和经济效益较好,具有良好社会价值和推广意义,在机场道面半刚性基层施工中具有广泛的应用前景。