混凝土连续箱体梁水中现场支架浇筑技术研究

2022-11-10刘霞

刘 霞

(奉新县交通运输局,江西 奉新 330700)

0 引言

水中箱梁现场支架浇筑法是在完成桥墩和承台浇筑后,水中现场搭建支撑架并预压,使用搭建好支撑架装配模板,制备并装配钢筋,预留浇筑孔道,浇筑混凝土并加施预应力,当混凝土强度符合设计标准后,拆去模板和支撑架的一种箱体梁施工方法。案例工程是一座跨江的大型箱体梁桥梁,由于场地限制,采用水中现场支架浇筑法施工法进行箱体梁施工,下文将重点对该技术进行阐述,以为同类箱体梁桥梁施工提供技术参考。

1 工程概况

某混凝土预应力连续箱梁桥,总长3.50 km,桥面宽42 m,双向8车道,设计车速为60 km/h,洪水频率为1/100,按公路-Ⅰ级和城-A级荷载设计。桥址所在区域属滨江地区,为江水冲积地貌区,虽然地势起伏总体变化不大,但其间平原、谷地或台原交错存在,地形较为复杂。

桥梁采取单箱双室箱梁结构,每一单箱都设计为斜腹板梯形,箱梁顶板厚25 cm,底板厚22 cm,腹板由跨中40 cm厚度逐渐加厚到60 cm,顶板厚度20~70 cm,内侧臂板宽度300 cm,外侧臂板宽度400 cm,采用强度等级相对较高的C50混凝土浇筑箱梁。

桩基采用摩擦桩,桥墩采用花瓶墩设计,10~13#和19~22#墩体厚度180 cm,桥墩坐落于2 m厚度承台,1~9#墩采取2根15 cm的单排钻孔灌注桩,10~13#和19~23#墩采取4根13 cm双排钻孔灌注桩。

受现场条件限制,10#~14#、18#~24#箱梁,不宜架设满堂支撑架,因此采取支架较少的贝雷梁。贝雷梁结合钢管柱形成承重系统,水中部分采取钢管柱替代碗扣型钢管支撑架。在完成承台和墩体浇筑后,拆除双壁钢围堰前,全部完成水中钢管柱、贝雷架和半幅柱横梁整体安装,碗扣式满堂支架每孔搭设工期5天,预压支架监测用时7天。张拉压浆后拆除支架,拆除每箱支架工期5天。

2 总体施工方案

箱梁模板支架方案:钢管柱+主梁+贝雷梁+碗扣满堂支架。首先搭建钢管柱支撑系统,管柱基础设计在承台,浇筑承台混凝土时,预设20 mm厚度钢板,用于管柱基础面找平及连接。桥墩施工时,预设钢管结拉点钢板,用于管柱定位和固定。依据标高装配主梁,主梁采取双拼45B工型钢,主要用于载荷传导和连接。纵梁采取321型贝雷架,贝雷架是主要承重结构,并起连接作用。贝雷梁与支架之间设置分配梁,间距设计为60 cm,碗扣支架的标准为ф48×3 mm,木方为10×10 cm,箱底模板采用厚度15 mm的竹胶合板,支架高度应低于箱梁底板

25 cm。

3 水中支架施工方法

水中支架的架设流程为:焊接钢管柱→加工钢管柱法兰→预埋钢管柱基部→钢管柱焊接装配→主梁装配→贝雷梁装配→分配梁装配→搭建钢管支架→支架检测→支架预压→拆除模板和支架[1]。

3.1 预埋钢管柱底座

钢管柱装配前先测量放样,确定位置。管柱底座的位置应当在承台施工时进行确认,不仅可以提高稳定性,也有利于增强其承载能力。在浇筑承台混凝土前,预设钢板,钢板厚度为20 mm,用于连接钢管柱和水中承台。为固定预设钢板,应在钢板底面焊接锚固4根Q235钢筋,锚固深度不低于30 cm。

3.2 焊接安装钢管柱

围堰承台和墩体浇筑后,焊接钢管柱、平联和斜撑。立柱和斜撑通常使用Φ630 mm,壁厚为8 mm规格钢管,剪力撑使用Φ325,壁厚为6 mm规格钢管,平联接头使用Φ529,壁厚为8 mm规格钢管,钢管桩都使用Q235标准钢板,每节管桩长度12 m为宜[2]。

接头采取V型坡口焊接,按规定要求,焊接缝高度应高于钢管表面2 mm,焊接缝宽度不得低于钢管壁厚的两倍,将六块钢板加力块焊接在焊缝的外周,加力钢板厚度不低于钢管壁厚,宽度不低于100 mm,长度不低于200 mm,加力块与钢管采用全焊接连接。平联钢管一层不超过4 m。垂直钢管立柱可以在施工现场一次加长装配,钢管柱可依据钢管原材料长度分段装配焊接。

3.3 安装主横梁

主梁采用双拼或三拼45B工型钢焊接,为增加主梁强度,完成对焊后,在两侧焊接10 mm厚的力钢板。考虑到稳定性和安全功效,双拼或者三拼的焊接位置必须错开,以免钢板因应力集中而同时断裂。

3.4 架设贝雷梁

架设贝雷梁前,应分组预装,既利于吊装也可降低高空作业量。组装后,查验贝雷片数量和销子连接,以确定没有遗漏未组装的零件。需要设置限位装置,保证桁构横向稳定性,通常在贝雷桁构下弦设置限位槽钢,发挥限位作用。设置斜支撑,增强横向稳定性,限制贝雷桁偏移。

通过顶梁的测量和放样准确确定贝雷梁的位置。在贝雷架的位置处设置橡胶垫片,然后将贝雷梁吊起,并布置在装配好的贝雷梁后面,构成一条直线。在固定下弦销螺栓后,插入上弦销体并锁定。一组贝雷梁装配就位并用销栓固定以后,与主梁绑扎固定,焊接限位器,然后启动下一组装配。用花架将每组贝雷梁连接起来,主梁倾斜或者钢管桩标高控制不准,可能造成贝雷梁受力不均匀,可通过耳板或垫钢板等方式给予校正,避免受力不均引起偏压风险,影响分配梁及满堂支撑架的后续装配。

3.5 安装分配梁

分配梁间距设定为60 cm。在装配过程中,一定要将分配梁设置在贝雷架受力节点位置,以确保贝雷梁受力均匀稳定。

3.6 搭设满堂支架

3.6.1 分配梁上部设置钢管支架

箱梁上部采用钢管碗扣式支架,横梁支架顺桥向排距0.75 m,横桥向排距0.60 m。中横杆步距1.20 m,上下横杆步距0.60 m。箱梁横向支撑架排距0.60 m,翼缘板和底板处的横向排距0.90 m,箱梁支架的纵向排距0.60 m,中部横杆步距1.2 m,上下横杆步距0.60 m。横向剪力撑8排一道,梁端需加密,纵向剪力撑6排一道,腹板剪力撑加密。水平剪力撑6 m以内架体高度搭建3道。垂直和水平剪力撑一定要支承在贝雷框架上,不允许架空。应用转向扣连接剪力撑与架体,与主立杆连接,不得连接在水平杆上。支撑架架设宽度比横梁每边宽1 m。先将主肋工字梁横向安装在顶撑内,然后在横工字梁上纵向铺置木方,标准段区域木方间距30 cm,腹板位置木方间距15 cm,将15 mm厚的胶合板铺设在底部模板的纵向木方上[3]。

3.6.2 支架操作注意事项

严格验算横杆、立杆和纵横梁之间的距离。剪力撑的配置要合理,通常横向每3车道配置剪力撑,纵方向每4车道配置剪力撑,并且要控制剪力撑与地表的夹角,通常在45°~60°之间,与立杆的扣件不低于5个。施工过程中如果发现剪力撑长度不足,可以加长,加长长度不得低于1.0 m,扣件不低于3个。使用直角扣件将纵向扫地杆固定在竖杆,竖杆距离底座不超过200 mm。使用直角扣件将横向扫地杆固定在纵向扫地杆下方的竖杆上。竖杆下部不等高时,高处扫地杆一定要向低处延伸两跨并与竖杆固定,高差不可超过出1 m。

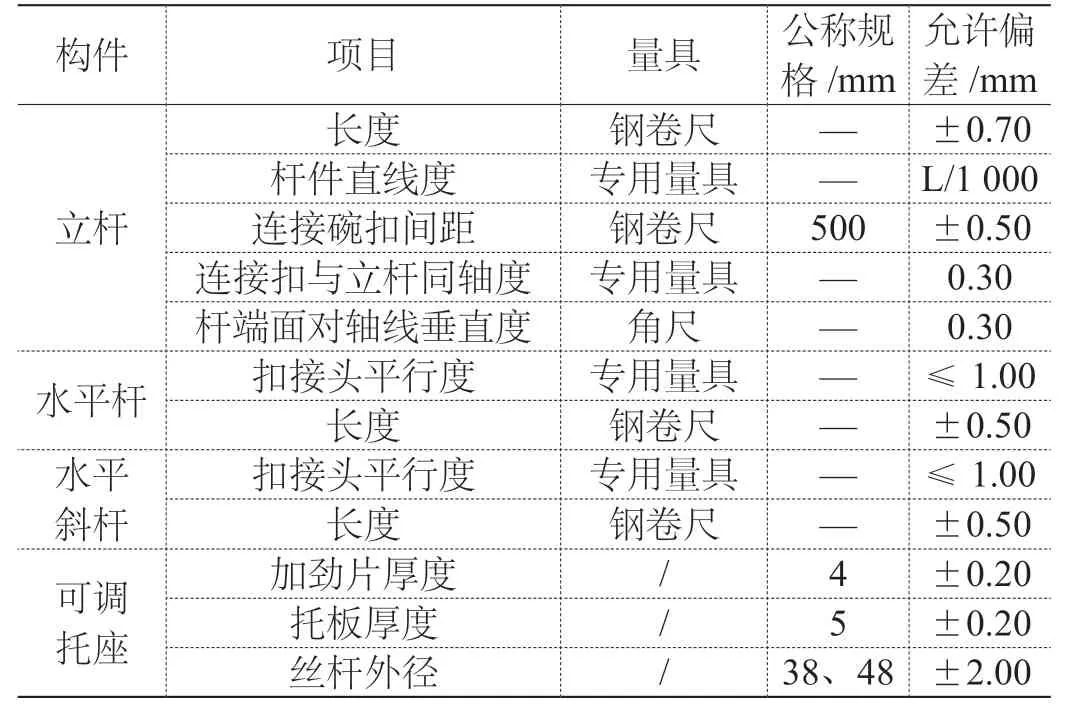

3.6.3 脚手架偏差控制与检测方法

脚手架偏差控制与检测方法具体见表1所示[4]。

表1 脚手架偏差控制与检测方法

3.7 支架预压

通常应用混凝土预制块进行预压,混凝土预制块与支撑架不直接接触,通常需要用方木或胶合板铺垫。混凝土预制块重量应为现浇箱梁重量1.1倍左右,预压块由吊车吊装到位。

预压目的在于消除箱梁自身重量引起的基础和支撑架非弹塑形变。预压可以获得载荷影响下的弹塑变形量,从而得到预拱度,拆去支撑架后,箱梁的标高和形状可以满足设计要求。

预压装卸顺序:预压总重配置为箱梁自身重量的110%,分阶段加压,第1阶段加压到总重的60%,第2阶段加压到总重量的80%,第3级阶段加压到总重量的100%。加压分布为横向载荷从结构轴线向两侧对称分布,纵向载荷从跨中向支撑点对称分布。卸荷可采取平均值卸荷方式,分别卸荷50%,可两次完成。在第1次卸荷完成后,不能立即进入第2次卸荷。需要给予4~6 h暂停,并观测两次,确定没有问题后,再开展第2次卸荷。2次卸荷后48 h内,应开展6次测量,通过测量数据,计算并推导其弹塑应变数据。待所有预压重量都卸载完后,对各控制点开展复测,通过2次检测数据比较,即可得到支撑架和基础的弹塑形变量。完成卸荷后,需要重新测试每个控制点的标高。将复测数据与满载实测数据进行比较,即可得到支撑架和基础的弹塑形变量[5]。

测量点配置:在墩顶箱梁的1/4、1/2、3/4长度处设置测量点,桥梁中心线和两侧底板边缘配置6个测量点。每个梁段选择5个测量截面,共设30个测量点。支架基础底面与箱梁底部相同位置,每个测量截面配置6个测量点,共30个测量点。

检测方法:满载后12 h监测一次,直到两次连续测量相差≤2 mm,静压>5天,或者>2天满足稳定状态,则可以确认支撑架稳定。测量时,通常应用挂线锤开展测量,使用的线绳应弹塑变形较小,不影响检测精度。上端线绳固定在主龙骨,下端垂锤,可在地表测量点埋设一根钢筋,通过测量锤底与筋顶距离,即可确定满载沉降数据,同时可以观测模板顶部相应位置的标高。

预压注意事项:注意均匀加载,否则会造成沉降不均匀,无法获得准确的沉降检测数据。不要集中堆载,避免局域过载,严重时会引发安全事故。按预压设计预压后,派专人检查基础区域硬化路面有否发生开裂,如果存在开裂,应及时给予注浆处理,避免裂隙不断扩大,以防遇雨、雪、台风等特殊天气雨雪浸入,进一步恶化开裂,造成地基不稳定沉降,影响支架稳定与安全性。

3.8 拆除模板和支架

3.8.1 拆除模板

混凝土浇筑完成后,模板和支撑架可以在终凝后拆卸,拆卸顺序是从上到下。混凝土强度达设计要求后,可先拆去梁外模板,待混凝土强度达设计强度的75%时,拆去梁内模板,只有在梁的纵方向预应力束均拉张并注浆完成后,才能拆去模板。当模板拆去时,需要人力和吊车一同完成拆卸工作,模板的拆卸顺序大致为:先拆翼缘板,再拆腹板,最后拆底板。

3.8.2 拆除支架

注意箱梁支撑架的拆卸时间,只有在箱梁混凝土强度达100%,并且同等条件下压浆试块强度达100%后,才能拆卸钢管支撑架。必须严格按照自上而下的顺序开始拆卸,严禁从下往上拆卸或上下同时进行拆卸,以免因拆卸不当导致支撑架不稳或局域塌陷而产生事故。所有已松开连接的杠杆一定要适时取出放下,防止操作人员误靠、误扶[6]。

严禁拆卸时,从上至下抛扔钢管等支撑架材料,以免对现场工作人员造成危险。应分段开展拆卸工作,同时对已经搭建好的钢管支撑架开展检查,注意钢管是不是存在质量问题,主要是确认钢管间的连接是否稳固和支承系统的安全性。检查结果确认后,应据此制定安全、合理的支撑架拆卸方案,经有关部位批准后方可开展拆卸工作。为安全起见,一定要向现场管理人员和施工人员提供安全方案和技术交底,做好一切准备后才能开展工作。

4 结语

综上,该文介绍了混凝土连续箱体梁桥水中现场支架浇筑技术。案例工程采取水中现场支架浇筑技术,其箱梁模板支架方案采取钢管柱+主梁+贝雷梁+碗扣满堂支架方案,该方案由钢管柱和贝雷梁形成支撑体系,具有支架节约但整体稳固性较好的特点,满足安全施工需要。文中梳理了水中支架施工技术要点,包括钢管柱底座预埋和焊接安装,主横梁、贝雷梁、分配梁架设安装,满堂支架搭设,支架预压,模板架设和拆除等一系列技术要点。把握这些技术点,对应用该支架技术开展混凝土连续箱体梁现场浇筑施工有实用参考意义。