PTFE高频电路板制造工艺探讨

2022-11-10蓝春华范伟名唐心权

蓝春华 范伟名 唐心权

(景旺电子科技(龙川)有限公司,广东 河源 517373)

(广东省金属基印制板工程技术研究开发中心,广东 河源 517373)

0 前言

以5G通信技术为首的新一代电子信息技术高端产品,对印制电路板(PCB)的高频信号传输质量要求特别高。传统FR-4覆铜板材料无法满足高频高速信号传输要求,具有低介质损耗(Df)、低介电常数(Dk)、低热膨胀系数(CTE)和高导热系数等功能的高频材料应运而生。目前PCB业界常用的高频材料主要有聚四氟乙烯(PTFE,Polytetrafluoroethylene,铁氟龙材料)热塑性材料和碳氢树脂(PCH)类热固性材料。PCH类热固性材料主要用于高多层信号传输产品,而PTFE材料则主要用于单双面高频信号传输产品,但PTFE材料的PCB制作加工难度要比PCH类热固性材料大得多,主要体现在钻孔、铣板、除胶和阻焊等制程方面。本文以一款无线信号传输用PTFE高频双面板为研究对象,针对PTFE材料在PCB加工过程中的制作难点,从设计和加工制作条件方面入手,解决钻孔与铣板毛刺、镀孔前去钻污和阻焊脱落等技术难点,降低该类材料产品加工难度,提高量产可行性。

1 钻孔问题分析及解决

1.1 问题描述

PTFE电路板钻孔加工主要问题点是钻孔毛刺与孔型异常。PTFE基材属性偏软,按照FR-4钻孔使用上面盖铝片和底部垫普通垫板的加工方式,钻头钻入面会因钻头下降冲击而出现孔口下塌的歪孔与毛刺的现象,而钻出面则会因无硬质材料支撑,底部出现凸起的毛刺。

1.2 解决方案

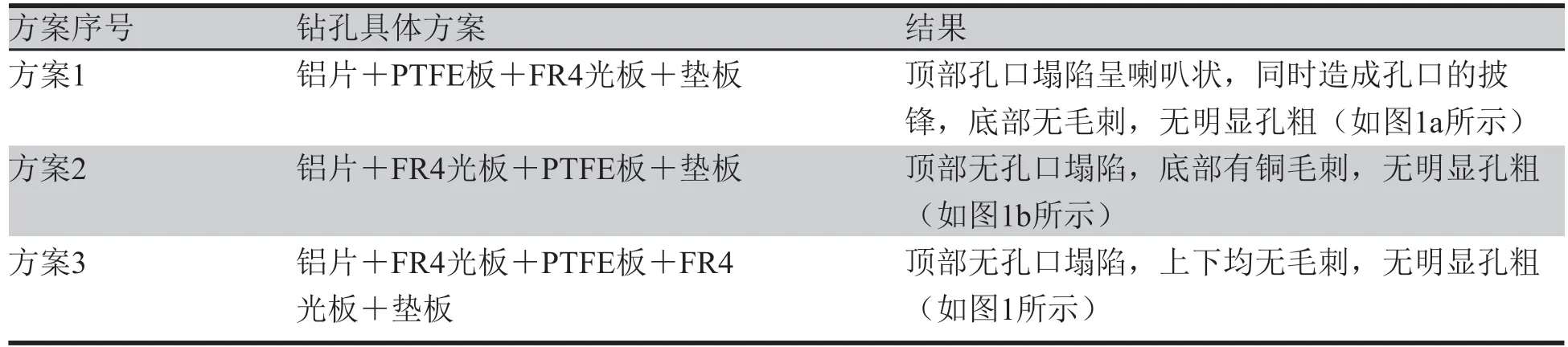

解决PTFE电路板钻孔问题的根源在于降低钻头钻入和钻出对材料的冲击牵扯作用,可选择在PTFE电路板的钻入面加盖硬质的FR-4光板,缓解钻头对PTFE板的直接冲击,在底部加垫FR-4光板,对钻出面起到支撑作用,避免钻头进出拉扯PTFE材料向外产生毛刺。本款双面PTFE无线产品板以1块/叠的钻孔方式,采用表1所列钻孔参数,对加盖/垫硬质光板与否进行对比验证,具体验证方案与结果如表2和图1所示。结果显示,方案三钻入和钻出面都使用了FR-4光板,孔型良好,无孔变形和毛刺问题。

图1 不同方案钻孔结果图

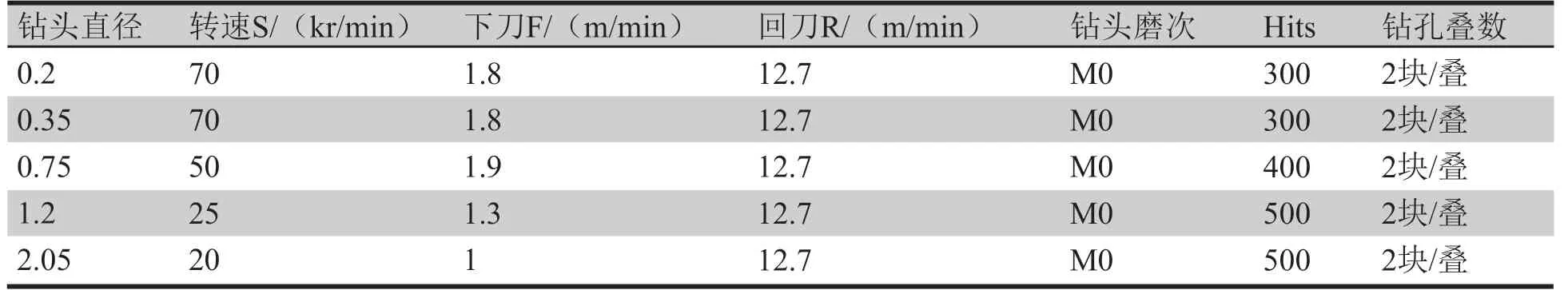

表1 钻孔参数表

表2 钻孔验证方案与结果表

1.3 小结

PTFE电路板钻孔加工,建议除了选择合适的钻孔参数,使用新钻头,还要结合材料软的特性,在钻入面和钻出面增加类似FR-4光板的硬质材料,解决因钻头对孔壁材料的冲击和拉扯作用产生的孔变形和毛刺问题。

2 铣板问题分析及解决

2.1 问题描述

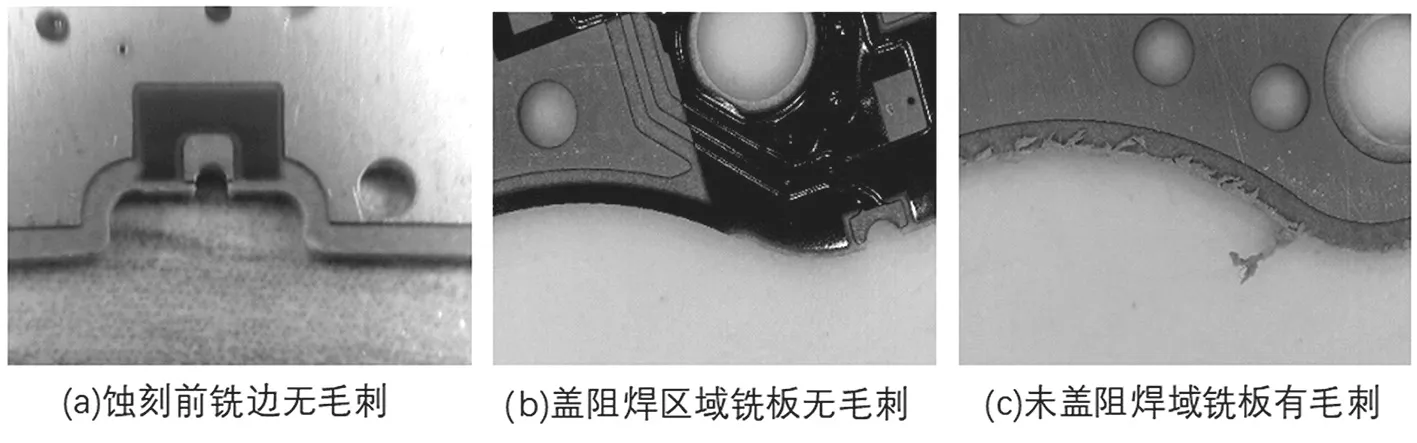

在制板在铣板过程中,蚀刻前半成品铣槽无毛刺问题;成品铣边有毛刺问题,且毛刺为软质,无法通过毛刷去除。先后尝试铣板参数调整、采用盖硬质FR-4光板或高密度垫板、采用全新铣刀再降低50%的寿命等多种措施,均无法解决铣板毛刺的问题。

2.2 解决方案

经检查发现,蚀刻前的半成品铣槽区域有铜箔覆盖(如图2a所示),成品铣边有阻焊油墨盖住的部分无毛刺(如图2b所示),两者无毛刺的共同点是有材料覆盖PTFE的区域,而未盖阻焊部分则均出现毛刺(如图2c所示)。初步分析为:蚀刻前因为PTFE上下有铜箔包覆,因此铣边不会产生毛刺;而蚀刻后的成品铣边区域已无铜的包覆,软质PTFE材料在铣刀的高速旋转下就容易产生毛刺。即使上下加盖高密度垫板或FR-4光板进行支撑,因铜厚与阻焊厚度高低落差,无法对基材紧密贴合支撑,无法解决铣板毛刺的问题。有阻焊覆盖的区域无毛刺,是因固化后的阻焊硬度高,与基材紧密贴紧,对基材起到了支撑保护作用。尝试将所有铣边位置设计为覆盖阻焊油墨,试验验证结果显示阻焊位置均未出现毛刺问题,由此证明,通过覆盖阻焊油墨方式,可改善PTFE电路板铣板毛刺问题。

图2 不同状况板铣边结果图

2.3 小结

PTFE材料板铣边是否产生毛刺,取决于铣板时是否有硬质材料紧密包覆。建议对PTFE电路板的铣边区域进行盖油或铺铜设计,避免毛刺产生。

3 去钻污问题分析及解决

3.1 问题描述

PTFE材料化学性不活泼,耐强酸强碱、水和各种有机溶剂。常规PCB用的化学除胶(去钻污)方法(高锰酸盐的强氧化性除胶),无法对PTFE电路板钻孔残胶进行除胶。PTFE孔壁往往表现浸润能力差,无法与化学沉铜药水充分接触,与沉铜层的黏接性能极低,极大地限制了沉铜药水在孔壁的沉积。经常出现沉铜背光不良问题。

3.2 解决方案

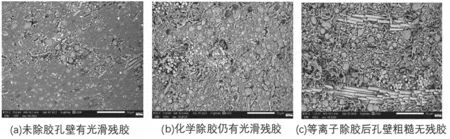

采用等离子除胶方式,利用氧气、氢气、氮气、四氟化碳、氩气等气体,对PTFE板孔内钻污物进行攻击,同时对孔壁表面活化,改善其亲水性,让沉铜药水在孔壁充分沉积。等离子作用同时粗化材料表面,让沉铜层与孔壁结合力更强。通过对PTFE电路板不去钻污、化学去钻污和等离子去钻污三种方式进行对比,使用SEM电镜对孔壁进行500倍检查,发现做化学去钻污与不去钻污的情况相同,均含有大量残胶且孔壁光滑(如图3a所示、图3b所示),而等离子孔壁粗糙无残胶(如图3c)。

图3 不同除胶处理的孔壁状况图

3.3 小结

PTFE耐化学侵蚀性能好,无法通过化学除胶药水进行清除,建议使用等离子处理方式除胶,或进行激光钻孔方式,将PTFE残胶进行碳化后处理。

4 阻焊问题分析及解决

4.1 问题描述

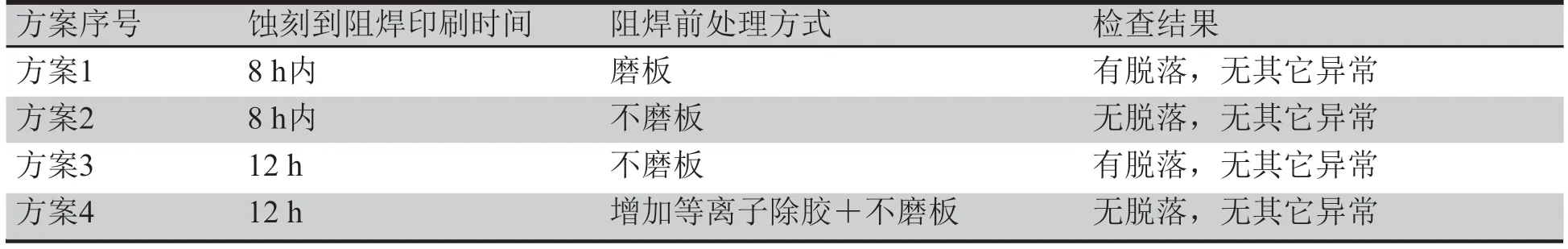

PTFE材料蚀刻后粗糙的表面,经阻焊前处理磨刷研磨后变得平滑,或长时间未做阻焊油墨覆盖,表面粗糙度会降低,趋于平滑,降低了与油墨的结合力,容易出现阻焊脱落情况。

4.2 解决方案

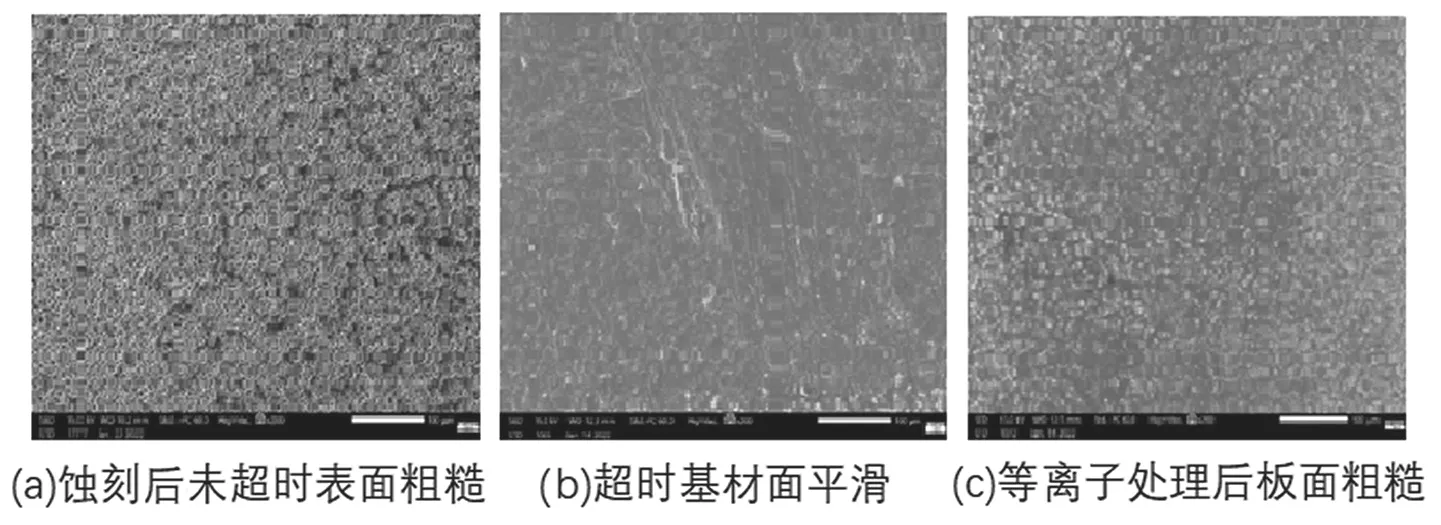

对阻焊前处理的方式进行优化并管控蚀刻后到阻焊油墨印刷时间。针对这两方面因素进行试验验证,验证方案与结果如表3所示。针对超出管控时间范围(蚀刻后到阻焊印刷时间超出8 h)的PTFE电路板基材,进行等离子处理并使用SEM电镜观察处理前后的表面情况,发现未超时的基材表面粗糙(如图4a所示),超时后则表面平滑(如图4b所示),而等离子处理后表面粗糙(如图4c所示)。

图4 不同阶段表面粗糙状态图

表3 阻焊验证方案与结果表

4.3 小结

PTFE电路板阻焊前不能进行磨板处理,且需严格管控板蚀刻后到阻焊印刷时间(本产品的经验数据是不能超过8 h)。若出现超时,建议采取等离子处理方式对板面基材进行粗化后再做阻焊,可避免脱落问题出现。

5 总结

PTFE电路板在钻孔、铣板、去钻污及阻焊工序制作难点均与其材料特性相关,经分析试验,总结为: (1)钻孔和铣边问题主要源于PTFE材料质地较软的特性,钻孔需要在板材上下面增加硬质材料做支撑,缓解钻头对基材的冲击和拉扯作用,避免毛刺和孔变形问题;而铣边则需要使用阻焊或铜箔对PTFE基材进行紧密包裹,避免毛刺产生;(2)去钻污问题主要是因PTFE材料的化学惰性,导致其无法用传统的化学除胶方法清除残胶,建议使用等离子处理方式除胶,可有效清除残胶,并提升孔壁粗糙度增强沉铜层的结合力;(3)阻焊问题主要是因为PTFE的自润性特点,阻焊前处理的磨板和蚀刻后放置时间过久都会造成基材表面趋于平滑,粗糙度降低,造成脱落问题。建议阻焊前处理不能进行磨板处理,蚀刻后需8 h内完成阻焊作业,否则需要进行等离子处理后再进行阻焊作用。