基于机器视觉的机器人协同装配工作站的设计

2022-11-10孙红英

孙红英

(兰州石化职业技术大学,甘肃兰州,730060)

0 引言

近些年,工业机器人技术已经较为成熟,在很多领域都已有应用,尤其是制造行业,开始借助于这类机器人替代人工作业,完成组装或者加工工作。过去人工装配在分拣效率上相对较低,而且有着较高的劳动强度,工作环境也颇为恶劣等,这使得装配效率很难提升。而机器人技术的运用,则能很好的解决这些问题。国内制造业在机器人自动化装配技术方面的运用还不够深入,相关技术的开发水平还有待提升,目前主要是借助于机器人来完成上料、取料等简单工作。本文借助于工业机器人、视觉识别等技术,同时利用HMI、PLC等完成自动化装配系统的开发。在机器视觉识别技术快速进步之下,将该技术与机器人技术进行科学的融合,就能进一步增强对加工件的自动化检测与识别,同时还能有效提升通过机器人进行自动化装配的精准度与合格率。本文主要通过轴孔装配技术,自主开发了一款集自动装配、视觉识别、自动推料以及模拟加工一体化的机器人协同装配工作站。之后对此进行了现场实验,机器人协同装配工作站可以完成生产工艺需求。

1 装配工作站总体方案和系统组成

1.1 系统设计要求

借助于创新技术,利用机器人取代人工作业模式,再对机器视觉识别技术等进行运用,在机器人与自动化传送系统的支持下,实现产品自动化、批量化的装配等,即为自动装配技术,这已经成为当前工业生产的重要构成。本文将工业六轴机器人为对象,对其第一关节的自动化装配进行案例分析,开发一套可以支持其自动化装配的工作站系统。该自动化装配系统主要功能为:配件的自动入库、出库;配件质量检测;自动装配与精准抓取配件等。此外,还借助于PLC(可编程控制器)技术,来对整个产品的流转与生产过程进行动态监控。

1.2 系统组成

以工业六轴机器人为对象,综合其第一关节装配流程与系统设计要求,对传感、机器视觉、PLC、机器人等技术进行科学运用,由此开发出自动化装配工作站。其中立体仓库,能对各种产品配件进行存储,仓位总共达到二十八个,分为七列和四行。在具体仓位上都配置了专门的传感装置,可以对仓位是不是存在着配件进行实时辨识[1]。码垛机则能为配件入库、出库提供操作处理。其中3轴桁架结构则是通过电机与变频器进行控制,传感模块与限位开关,前者能够感测位置,后者则能进行限位。AGV机器人能够支持流水线作业,为配件的运输提供托盘。在机器人的行进路径上配置磁条,利用无线路由器收发信号。倍速链等可以借助于电机、变频器的驱动,来对托盘进行运输,通过挡块、传感模块,对托盘位置进行感测,同时还能进行限位。视觉系统可以对配件进行辨识,其中应用到智能化相机,采集影像图,而且不依赖计算机来进行图像运算。工业机器人主要作用是用于处理配件和托盘,以及组装工件。六轴工业机器人的负载为20千克,手臂容量为1722毫米。工件装配线用于定位工件、改变工件位置和装配工件。装配站、附件站和成品站固定在工件的装配线上,装配站还具备重新定位附件的作用。

2 工作站工作流程与PLC主控程序架构

2.1 工作站工作流程

对PLC主控柜开启操作钮进行触发,随后,本自动化系统就会对料库进行检测,查看是不是满料,倘若符合满料要求,那么料库就会将轴工件、料筒进行推出。接着,机器人1/2依次将需要操作的部件夹送至相机1/2上端,对其进行视觉检测,相机1/2分别对料筒尺寸、轴工件加工面进行检测,前者若是不合格,那么就由机器人将其转移至废料盒,并重新提取新料筒,通过这样的循环检测,直至满足要求[2];若是后者不是加工面,那么机器人2就会将其进行翻转作业,在确认是加工面之后,就可以将其转移至车床对其进行模拟加工。成功后,再由该机器人将其转移至组装台,再和机器人1进行合作,完成装配作业。成功后,由机器人2将其转移至存储模块[3]。紧接着,对后续的料筒、轴工件进行推出,进入到下一个加工周期,直至所有部件完成装配,系统停止作业,具体工作流程如图1所示。

图1 系统工作流程图

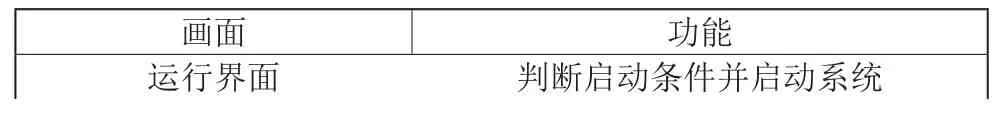

2.2 PLC主控程序架构

本系统运用的主控芯片为PLC-1200(西门子生产),利用以太网可以与触摸屏、智能相机、机器人等子模块进行信息交互。对于PLC系统而言,能够支持信息的交互,并能利用触摸屏实现人机交互[4]。下表1给出了该人机交互页面。整个屏幕分成4个部分,第一,系统启停、复位等功能操作需要提供的判定条件;第二,对警告灯、料库气缸、机器人抓手等模块的I/O信号是不是具有正常性进行展示;第三,按照报警信号,提醒相关设备故障,并对相关故障信息进行展现;第四,I/O监控页面,将该芯片的各类I/O状态进行展现。

表1 HMI触摸屏界面

点动测试界面 检测料库推料机构及卡盘状态故障记录界面 实时显示报警信息I/O 监控界面 显示料库有无料状态

系统程序运用的是模块化设计模式,通过主程序对不同子模块的功能程序进行调用。在个程序流程中其中子模块功能程序涉及到运行、视觉通讯、故障、启动、复位等。在本系统正式启动前,需要进行复位处理,而且在复位成功后,当系统符合启动条件,主程序就会调取运行子程序时,机器人1/2对工件进行抓取,将其转移到装配台,并对其进行视觉检测。符合条件之后,机器人2就需要将工件转移至车床,对其进行加工,成功后,再转移至装配台,进行装配。整个程序通过整个流程的不断循环,直至各种工件被装配,机器人复位,系统停止运行,机器人与PLC程序借助于这些通讯口进行交互。

3 控制系统设计与系统验证

为了将此装配过程实现自动化,以便高效率工作和有效监督,此系统用西门子PLC对系统进行控制,对人机交互进行控制与监督的是西门子的HMI。

3.1 工件的再定位设计

工件在装配线上的重新定位对于实现工件的精确自动装配非常重要。进而该系统特地开发一个装配站,用于在装配前进行零件装配以及重新定位。该工位主要是由四组V形块与四个气缸完成工件及其附件的重新定位功能以及固定[5]。当附件放置在相应的安装台上时,气缸驱动V形块移动并锁定工件,确保工件位于V形块气缸和夹紧爪的中心轴上,以实现工件及其附件的重新定位。

3.2 工件的机器视觉识别设计

为了更为自动化、精准性装配,需要借助于机器视觉识别技术,精准的检测相关部件。本系统所选用的识别技术,运用的核心部件为智能相机(型号:信捷 SV4-30ML),这款相机可以获取高品质影像图,而且还集成了专门的芯片,对图像进行直接处理。其中还运用了模板法,能够实现深度学习,更为精准的判别工件质量[6]。具体就是对采集到的影像图与学习图进行对比,获得工件相关的位姿等信息,然后进行逻辑处理,将获取的数据最终传递至PLC,为后续运用提供支持。

3.3 整体控制

本文开发的PLC控制系统,运用了模块化思路,它的结构性整体较强,也具有较佳的可读性,在系统修改与维护层面的难度并不高,它具有较小的开发工作量,开发周期较短,而且还有这较高的抗干扰能力,稳定性强,日常维护也颇为简单。根据本次自动装配系统要求,最终选用的PLC型号为西门子PLCS7-1200,选用了两颗芯片,分别用作主站与分站,对码垛机进行控制。

3.4 人机交互界面

因为PLC没有高水平的人际交互功能,在工艺参量、控制系统整体较多之际,此时就可以运用触摸屏,对系统进行相应的操控。本系统使用的交互模块,为HMITP700,共有两台装置,其中一台能和PLC进行配合运用,提供人机交互,另外则和码垛机进行关联,实现和码垛机的人际交互。而且这些交互页面,还提供了两种模式,分别为人工与自动模式[7]。主人机控制交互界面:主操作界面按操作阶段分为监控界面与多个控制子界面。点击主操作屏幕上指定按键,就可以进入到对应的画面中。主要操作界面包括可堆叠机器人监控屏、机器人单元监控屏、工件数据屏、流水线单元监控屏等。

3.5 系统验证

按照设计要求对机器人自动装配工作站系统进行调试、安装以及管理。在实验阶段中,系统对特殊工件的交付、搬运、视觉识别、装配等过程进行验证。该系统可以识别和处理不完整的工件。装配工位可以满足于装配条件时,机器人立刻会装配工件,操作结束后会将工件转移到成品工位上。经过实验,该系统可以完成六轴工业机器人第一个关节产品模型的自动装配功能。在装配阶段中,此系统不仅可以精准检测出不完整零件同时还会对比进行自动处理,因此该系统可以满足于设计需求,实现产品精准装配。

4 结语

本文开发出以机器视觉为核心基础的机器人系统装配工作站,并对该工作站的整个运作流程进行了细致分析。分析了PLC系统程序框架,以及和机器人之间的交互,同时还综合视觉技术,使得本次开发的工作站能够对轴类、料筒类工件进行自动化装配,同时还能对轴共建进行模拟加工。经过测试,本工作站有着较高的装配精度,运行也具有较高稳定性,对公司生产助益甚多。