印制电路板湿热环境试验失效案例分析

2022-11-10陈庆国夏宝山方少舟

陈庆国 夏宝山 何 莹 方少舟

(安徽国家铜铅锌及制品质量监督检验中心,安徽 铜陵 24400)

(国家印制电路板质量检验检测中心,安徽 铜陵 24400)

1 案例介绍

某国家质检中心实验室承接了一批次CAF(导电性阳极丝)标准测试板,试验条件为:将样品260 ℃模拟回流5次,再进行焊接、清洗和105 ℃烘烤6 h后,将样品放入温度85 ℃和相对湿度85%湿热试验箱中,先不加电压静置96 h,然后,加偏压50 VDC,测试电压100 VDC,测试时间500 h,分别记录初始绝缘电阻值、静置96 h后绝缘电阻值和加电测试过程中的电阻值(每30 min记录一次阻值)。在测试过程中出现0.7 mm孔对孔图形的电阻值出现异常现象[1]。实验结果表明:在整个试验过程中,215 h后出现0.7 mm图形电阻值低于108Ω,并且直到测试终止时阻值仍小于108Ω,中间出现多次电阻值恢复的波动情况,然而,当测试结束试验条件恢复至室温后,电阻值升高至1010Ω,见图1和图2所示。

图1 电阻值变化曲线图

图2 室温下条件下电阻测试图

2 设计验证性试验

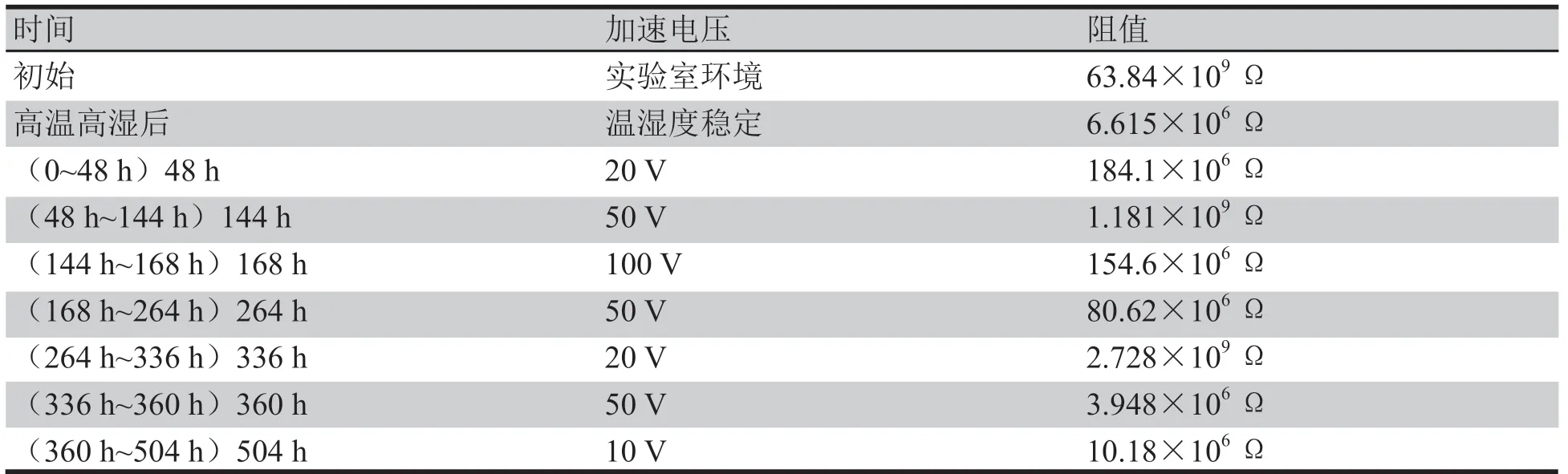

通过目视及光学显微镜检查样品未有迁移、污染等异常现象,此时测量室温条件下失效图形的绝缘电阻,电阻值已恢复正常,为1010Ω。为查找引起电阻值异常现象产生的原因,对图形进行高温高湿加电加速试验,将样品继续放入温度85 ℃和相对湿度85%的湿热试验箱中,加压,持续监测绝缘电阻值,每24 h测试一次阻值或根据实际情况,适当调整监测频率。根据测试的电阻值大小来决定下一个周期所施加的电压值。通过改变加载电压大小来加速模拟试验过程[2],试验过程中,出现电阻值降至106Ω,电阻值反复波动的情况,504 h后阻值为107Ω,试验现象符合CAF失效的典型曲线,但并没有严重失效至导通。其试验结果详如表1所示。

表1 高温高湿加电电阻测试结果表

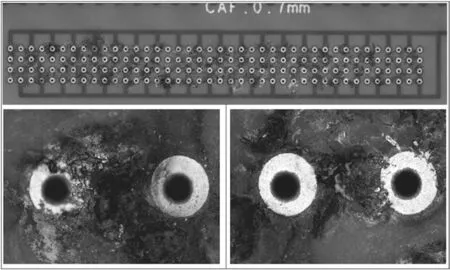

加速试验后,检查外观图形表面,发现孔周围生长出大量异物,对表面异物进行SEM(扫描电子显微镜)形貌和EDS(散X射线光谱仪)成分分析,发现表面焊盘上的油墨有部分开裂,孔周围出现大量异物,正负极焊盘之间有枝晶生成,发生迁移痕迹。阻焊层表面上有大量Cu元素。为判断异物的来源是否从油墨中裂解而出,将表面油墨去除,检查基材表面外观,并测试此时的电阻值,去除油墨后,基材表面无明显异常,仅在焊盘周围发现有铜迁移的迹象,在正负极孔之间有明显的铜丝生长。对试样图形进行耐电压试验,根据火花闪烁的位置来确定绝缘电阻值最低点,最易发生异常的位置。对电气性能最差的正负极孔作金相切片,发现表层焊盘被明显腐蚀,内层树脂无明显异常,玻纤中未见铜丝生长现象。

2.1 外观检查

高温高湿加电加速模拟试验(504 h)结束后,发现样品板面孔周围生长出大量异物,呈黑色焦化状或黄色、红色、白色,异常。观察可得,异物基本出现在正负极孔之间。且孔周围的油墨发生开裂,破损,漏出底层线路,油墨在高温高湿加电的情况下发生的形态及性质的变化,如图3所示。将样品进行切割,选取部分,去除表面油墨后,发现基材表面并无明显异常,仅在孔环周围发现有铜迁移的现象,在孔环周围生长出铜丝,如图4所示。

图3 加速模拟试验后的样品外观图

图4 去除表面油墨后的样品外观图

2.2 耐电压测试

对加速模拟试验后的图形做耐电压测试,接通正负极后,缓慢加电压,观察并记录产生火花时的电压值和漏电流的大小,以及火花产生的位置,究竟发生在哪对正负极孔之间,以此来确定此图形中最易出现问题的正负极孔,定位失效位置。将部分样品去除表面脏污和油墨后,再次测试,缓慢加电压,发生火花闪烁时的耐电压值有轻微上升,且出现火花的正负极孔位置基本一致,结果如表2所示。

表2 加速试验后的耐电压测试结果表

2.3 切片分析

切取耐电压测试中有明显火花闪烁和异物生长的正负极间的孔作垂直方向切片,用2500目和4000目细砂纸缓慢打磨,一层一层观察内部树脂及玻纤中有无异常,发现内层树脂无明显异常,未见缺陷,玻纤紧密,无稀疏缺损,未见铜丝生长。但孔表层焊盘铜镀层有明显被腐蚀的痕迹,形成一个个坑洞,而焊盘上的油墨和Ni/Au层也有裂纹和破损现象,如图5所示。

图5 垂直方向切片图

2.4 SEM及EDS成分分析

对样品表面进行电镜能谱分析,通过观察表面形貌,发现表面焊盘上的油墨有部分开裂,裂解成一种脆性的状态,严重的已发生脱落,正负极孔之间有迁移物生成,重点对黄色、红色、黑色和白色异物做能谱分析,发现均存在大量Cu元素,而其他元素无明显异常,为油墨和Ni/Au层中的常见元素,如图6(a)所示,在正负极孔之间也发现了明显的枝晶生成,能谱结果显示基本为铜元素,证明表面迁移的存在如图6(b)所示。

图6 样品表面SEM/EDS图

3 结论

综上所述,所有铜迁移的迹象均发生在正负极之间的表面油墨上或焊盘周围,而玻纤束中未发现明显铜迁移,此现象具备表面电化学迁移的特征,与CAF失效机理不符,而表面电化学迁移主要跟生产工艺中表面处理不净等因素相关,与PCB基材不相关。