基于EDEM-Fluent耦合的米糠碎米分离装置的试验研究

2022-11-09余南辉范吉军蒋左霖王立宗陈为真张永林

雷 港,余南辉,范吉军,蒋左霖,王立宗,陈为真,张永林

(1.武汉轻工大学 机械工程学院,武汉 430023;2.武汉轻工大学 电气与电子工程学院,武汉 430023)

0 引言

大米碾白加工过程产生大量的米糠和碎米混合物,由于米糠、碎米均有各自的用途,故需要进行分离作业[1]。目前对于颗粒物质的分离,采用的方法主要分为振动筛选法和风选法[2-8]。国内目前通过振动和风选相结合的方法在农作物处理和垃圾分类等方面有广泛的应用[9-11],然而在米糠、碎米分离方面却未涉及。

近年来,颗粒两相流或液-固多相流的离散元法模拟和计算流体力学广泛应用于风选设备的分析[12-13]。肖星星等[14]通过 DEM-CFD 耦合方法对3种颗粒在圆筒筛中的运动过程进行模拟研究;陈广慧等[15]运用 EDEM-Fluent耦合方法针对不同颗粒在风机不同振幅、频率和振动方向角条件下研究稻米的清洁率和损失率,从而得出有限参数下风筛装置的最优工作性能;李永祥等[16]运用EDEM软件模拟装置振幅、振动方向角以及筛面倾角对风筛效果的影响;李骅等[17]运用CFD对风机倾角、风机转速和鱼鳞筛夹角3个参数变化时的气流场进行了数值计算和优化,并通过正交试验得出有利于谷粒与瘪谷有效分离的优化结果。目前还未见EDEM-Fluent耦合方法和正交试验法用于研究振动和风选相结合的米糠碎米颗粒分离装置。

本文运用空气动力学原理,设计一种吸风和振动有机结合的米糠、碎米分离装置,运用EDEM与Fluent软件耦合仿真米糠和碎米在分离过程中的微观运动过程,对影响米糠碎米分离效率的拱形隔板的高度、宽度进行单因素仿真试验,分析其与分离效率之间的关系。自制试验装置并进行正交试验,寻找最优的拱形隔板参数,为以后的分离机构的研究提供理论支撑。

1 分离装置结构与工作原理

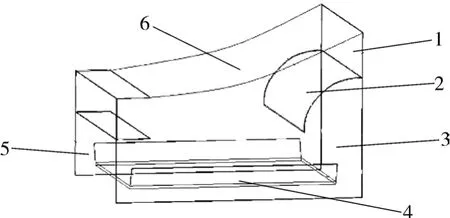

分离装置结构模型如图1所示,主要由吸风口、出料口、振动板、拱形隔板、弧形挡板和进料口等组成。由吸风口处风机提供吸风动力,弧形挡板使气体流动空间变窄,使风力更加集中,拱形隔板改变气流流向,使其在装置中形成一个米糠和碎米的分离区。米糠和碎米由进料口落在振动板上,受重力和振动板的振动以及颗粒之间的碰撞力的影响,快速均匀地平铺在振动板上,并以一定的速度向分离区运动,振动板两边的挡板有效防止颗粒从两边掉落。米糠和碎米因自身重力和振动板振动,出现明显分层现象,米糠较轻被振到高处,由风力吸起从吸风口排出;碎米较重,振动幅度较小且受风力影响较小,以一定速度由出料口排出。从而实现米糠与碎米之间的分离。

图1 米糠碎米分离装置三维模型Fig.1 Three dimensional model of rice bran and broken rice separation device

2 仿真材料与方法

2.1 颗粒建模

由于仿真对象为米糠和碎米,根据实物观测,其几何形状近似可看做球体,因此在EDEM中均对米糠和碎米进行单球体填充,其中米糠颗粒平均半径为0.14 mm,碎米颗粒平均半径为0.75 mm。

2.2 几何建模

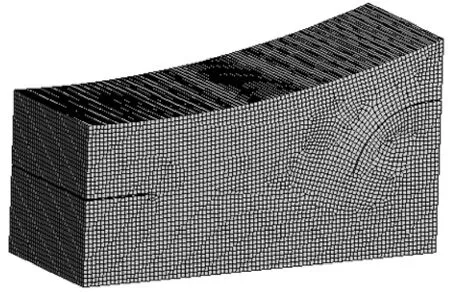

装置结构模型与实物采用1:1的尺寸设计,保证仿真模型与实物模型的一致性。使用SolidWorks软件对装置结构进行三维建模,分离装置长430 mm,宽340 mm,高257 mm,振动板距装置底部高度为18 mm,将模型导入到ANSYS Workbench中划分网格,网格如图2所示。

图2 网格图Fig.2 Grid graph

2.3 仿真参数确定

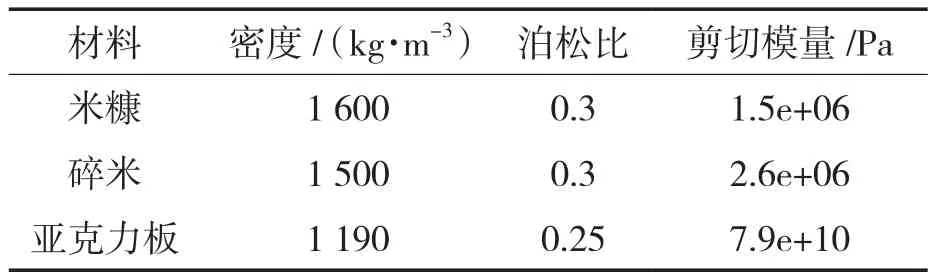

根据分离装置加工所用材料,设定装置模型壳体为亚克力板。米糠、碎米和亚克力板的力学性能及材料间的接触参数分别如表1、表2所示。

表1 材料物理参数Tab.1 Physical parameters of materials

表2 材料间的接触参数Tab.2 Contact parameters between materials

2.4 拱形隔板的设计方法

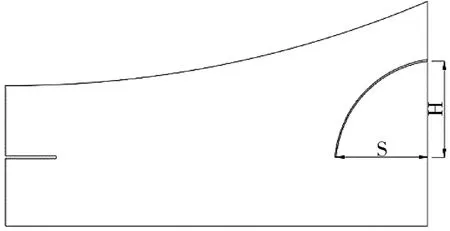

根据分离装置的工作原理,针对拱形隔板改变装置内气流流向从而影响米糠与碎米分离这一情况,设计几组改变拱形隔板的高度H或宽度S的方案如图3所示。为保证米糠和碎米能顺利排出,选取拱形隔板高度范围为55~115 mm,宽度范围为50~140 mm。每一个试验参数都在对应的参数范围内被均匀划分为4个等级。对每组拱形隔板进行仿真和试验分析,以便得出米糠和碎米的分离效率与拱形隔板参数之间的关系。

图3 拱形隔板结构示意图Fig.3 Arch diaphragm structure

3 颗粒的悬浮速度测量

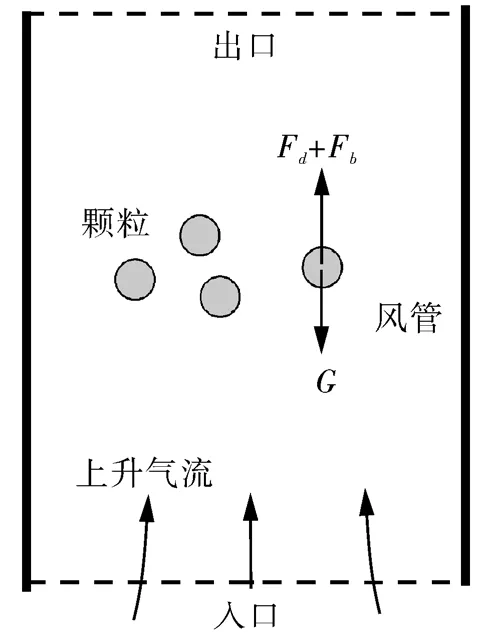

本文讨论装置的风选分离性能,所以最为关注的颗粒物理参数为碎米与米糠的悬浮速度。颗粒悬浮速度的测量原理如图4所示。风管内有垂直向上流动的气流,将初速度为0的颗粒置于风管之中,改变风管内气流流速并观测颗粒的运动趋势,刚好能使颗粒悬浮的气流速度即为颗粒的悬浮速度。

图4 颗粒悬浮速度测量原理Fig.4 Measurement principle of particle suspension velocity

3.1 理论计算

对碎米与米糠颗粒的悬浮速度进行理论计算,颗粒在风道中受到颗粒的重力G、上升气流对颗粒的曳力Fd以及颗粒在气流中受到的浮力Fb。颗粒所受曳力:

式中 Cp——颗粒的阻力系数;

ρ——流体密度,kg/m3;

v——流体速度,m/s;

vp——颗粒速度,m/s;

ds——颗粒等效直径,ds=(6Vp/π)1/3,m。

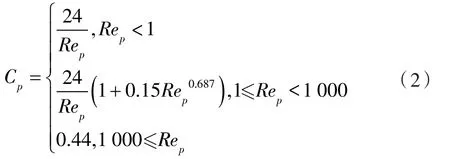

阻力系数:

颗粒雷诺数:

式中 μ——流体粘度,kg·m-1·s-1。

将所得的颗粒参数分别带入式(1)和式(3),得米糠颗粒的悬浮速度为1.4 m/s,碎米的悬浮速度为6.5 m/s。依据计算的理论值可知,米糠与碎米的悬浮速度差异较大,可采用风选法对米糠进行分离。

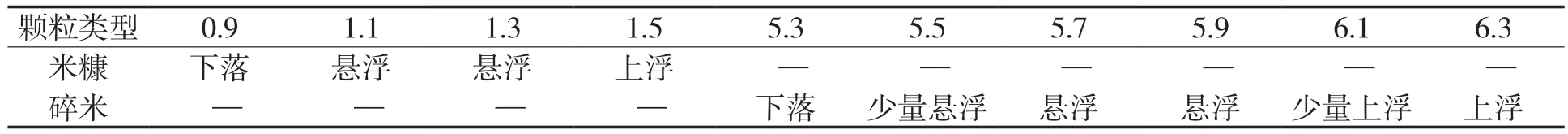

3.2 仿真测量

利用建立的颗粒离散元模型进行悬浮速度测量,由于颗粒在风管中的体积分数少于10%,故利用Lagrangian多相流模型框架建立CFD-DEM模型,即忽略颗粒对气流的阻碍作用。改变下部进风口风速观测颗粒的运动趋势。表3为仿真试验结果,在仿真中发现颗粒的悬浮速度无法获得准确值,而是一个范围值,在该范围内,颗粒处于周期性的起伏运动状态。由仿真数据可知,碎米的悬浮速度范围为6.1~6.3 m/s,米糠的悬浮速度为1.3~1.5 m/s,仿真所得结果与理论计算所得的结果基本吻合。

表3 颗粒悬浮速度仿真结果Tab.3 Simulation results of particle suspension velocity (单位:m/s)

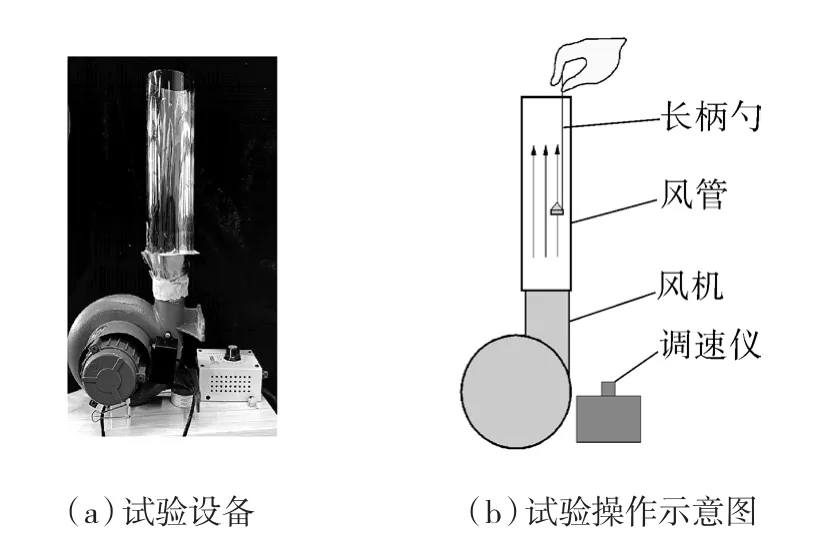

3.3 试验测量

对颗粒进行悬浮速度测量试验,如图5所示。依据得出的悬浮速度理论值进行试验,首先利用热线风速仪对风管内气流速度进行确定,然后利用长柄勺将少许待测颗粒放入风管内部,倾斜勺柄,使颗粒以微小的速度落入风管内部,同时利用相机录制试验画面用以分析颗粒运动趋势。表4为试验结果,米糠的悬浮速度约为1~1.3 m/s,而碎米的悬浮速度波动较大,约为5.5~6 m/s,可能是由于碎米颗粒的尺寸和形状变化范围较大。

图5 悬浮速度测量试验Fig.5 Experimental measurement of suspension velocity

表4 颗粒悬浮速度试验结果Tab.4 Experimental results of particle suspension velocity (单位:m/s)

3.4 结果对比

仿真以及试验的结果对比见表5,试验测得的碎米悬浮速度略小于计算值,而米糠颗粒的悬浮速度试验测量值与计算结果吻合,可以认为建立的颗粒模型基本符合实际情况,颗粒建模成功。碎米颗粒与米糠颗粒的悬浮速度相差明显,可采用风选法对其进行分离。

表5 悬浮速度对比Tab.5 Comparison of suspension velocity(单位:m/s)

4 分离装置仿真

经过初步试验,确定振动板最佳振动频率为8 Hz,吸风口处最佳风速为6 m/s,此风速下碎米运动过程基本不受上升气流的影响而米糠会作上浮运动。在对不同拱形隔板的分离装置进行耦合仿真时,保证其具有相同的工作参数。首先在颗粒工厂内生成1 000粒米糠和1 000粒碎米,设定仿真时间为1 s;然后进行单因素仿真试验,对拱形隔板宽度为110 mm时高度范围内的4个等级进行仿真;最后对拱形隔板高度为75 mm时宽度范围内的4个等级进行仿真。在仿真结束后观察振动板和吸风口处米糠、碎米的分布情况,对不同参数的拱形隔板的工作效果进行分析。

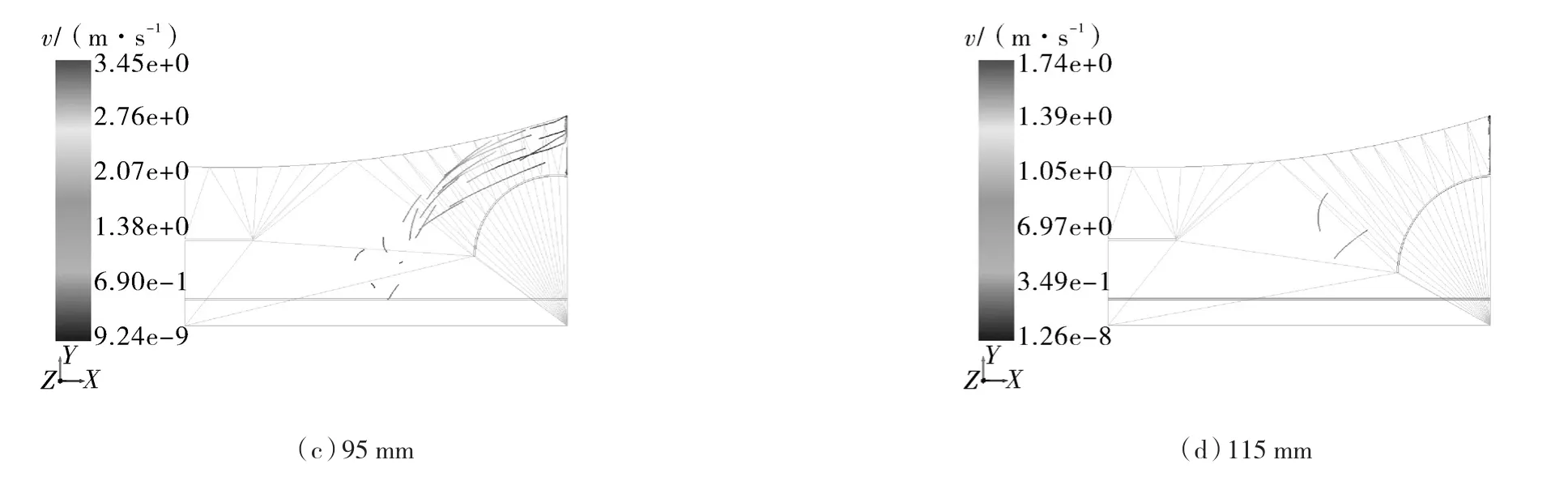

由于碎米自身重力的原因,受上升气流影响很小,不会从吸风口处排出,因此选取米糠作为研究对象来分析拱形隔板参数的改变对米糠和碎米分离效率的影响。当吸风口处风速为6 m/s,振动板振动频率为8 Hz,仿真时间1 s时,高度范围内4个等级的米糠运动仿真结果如图6所示。拱形隔板高度为55 mm时振动板上存留有大量米糠未被吸走,当高度增加至115 mm时振动板上基本没有米糠。随着拱形隔板高度的增加,存留在振动板上的米糠显著减少。因此,拱形隔板的高度越高,分离装置的分离效率也就越高。

图6 不同高度拱形隔板下的米糠运动结果图Fig.6 Motion result diagram of rice bran under arch diaphragms with different heights

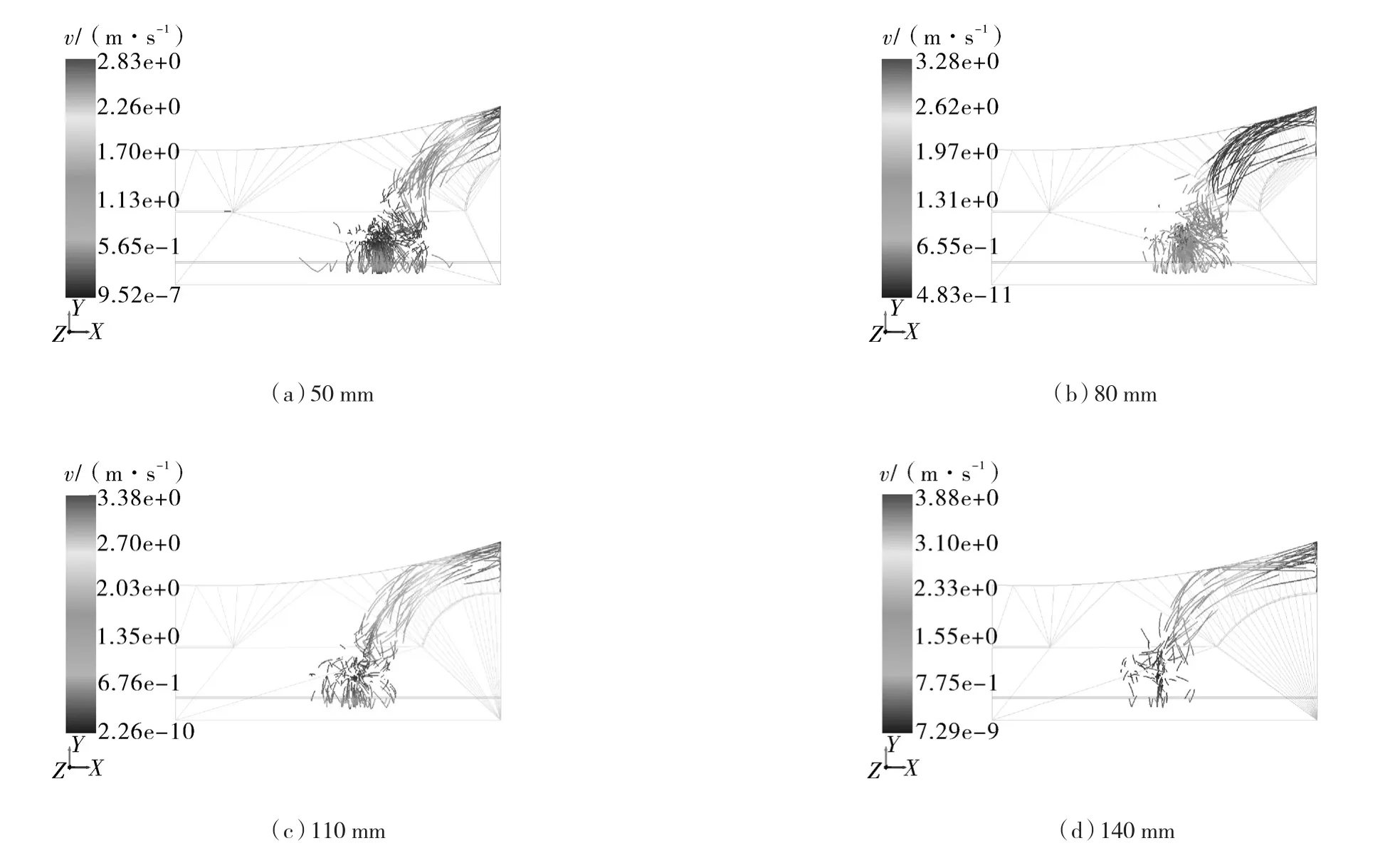

在相同工作参数条件下,宽度范围内4个等级的米糠运动仿真结果如图7所示。拱形隔板宽度为50 mm时振动板上米糠存有量较多,宽度增加至140 mm时米糠存有量很少。随着拱形隔板宽度的增加被吸出的米糠数量也逐渐增多。因此,拱形隔板宽度越宽,分离装置的分离效率也就越高。

图7 不同宽度拱形隔板下的米糠运动结果图Fig.7 Movement result diagram of rice bran under different width arch diaphragms

5 试验

5.1 材料与方法

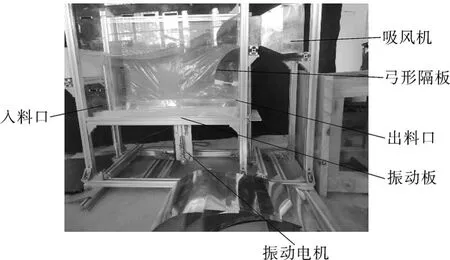

自制的分离装置如图8所示,试验装置由铝型材固定连接。振动板固定在振动电机上,电机与底部铝型材固定,装置的两侧板采用透明的亚克力板,吸风口处固定有风机,风机风速可由风速仪进行测量并由调速电源进行调速,拱形隔板采用铁皮剪切制成,试验所选取的米糠、碎米在市场上购得。试验前将吸风口处风机风速调为6 m/s,振动电机的频率调为8 Hz,将50 g的米糠和50 g碎米混合物平铺在振动板上,在吸风口处设立收集装置。当分离装置工作1 min后关闭电源开关,将收集装置中的米糠和碎米用人工的方法进行分离,分别称重并记录。以收集的米糠所占米糠总重量的百分比定义为分离率,以收集的碎米所占碎米总重量的百分比定义为损失率。

图8 试验装置Fig.8 Experimental device

5.2 分离装置优化设计试验

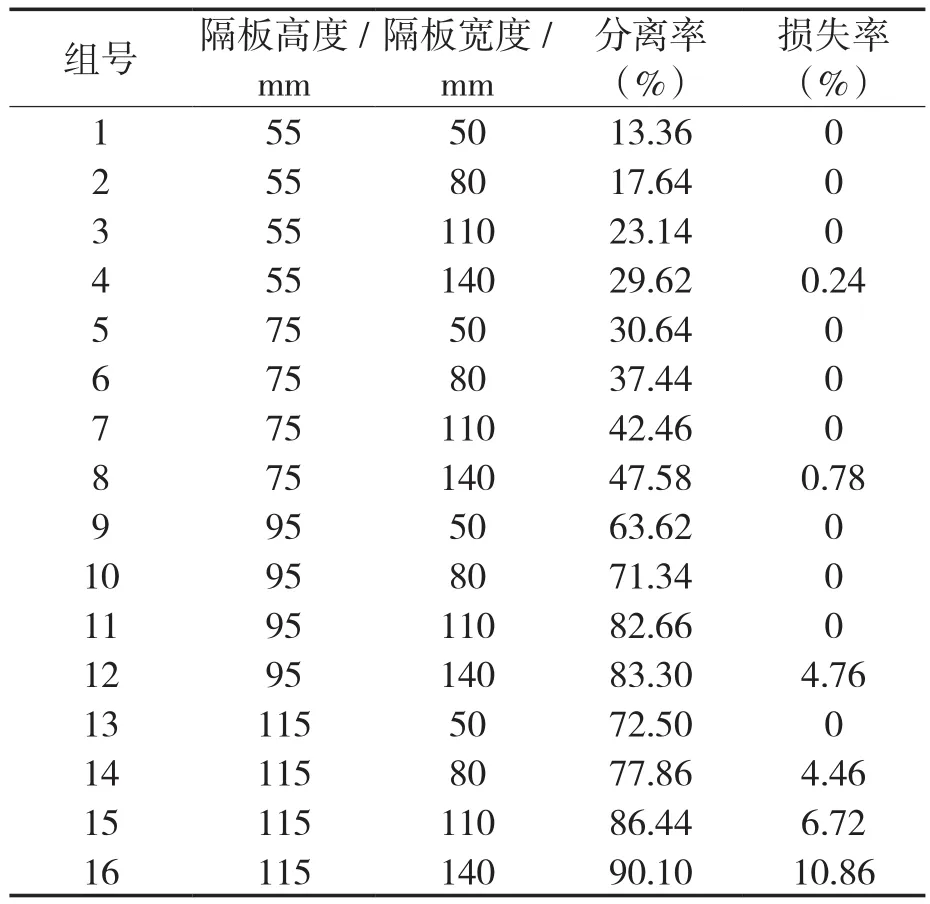

对分离装置进行拱形隔板高度范围为55~115 mm、宽度范围为50~140 mm的二因素四水平正交试验,按 L16(42)来安排试验[18],共有 16组试验,每组试验重复3次,取其均值。以分离率和损失率作为2个评价指标对分离装置的分离效果进行对比分析,选取拱形隔板的最优设计参数。正交试验及其结果如表6所示。

表6 正交试验及结果Tab.6 Orthogonal experiment and results

利用Origin软件对正交试验数据及结果进行曲面拟合[19],如图9所示。在拱形隔板高度一定时,米糠的分离率随着隔板宽度的增加而增加,在拱形隔板宽度一定时,米糠分离率随着隔板高度的增加而增加,试验结果趋势与仿真结果趋势基本一致,验证了仿真的准确性。拱形隔板的高度在95 mm以上时分离装置有较高的分离率,宽度在140 mm时出现损失,而高度在95 mm,宽度在110 mm以下时损失率为0。因此,第11组拱形隔板参数的结果最为理想,分离装置的分离率为82.66%,损失率为0。

图9 拱形隔板高度、宽度与分离率的关系Fig.9 Relationship between height, width and separation rate of arch diaphragm

5.3 最佳工况速度场分析

对高度为95 mm,宽度为110 mm的方案进行Fluent流场分析,其速度云图如图10所示。可以看出该分离装置入料口和出料口的气流都向中间汇聚,其风速都达到2 m/s以上,在该风速下入料口的米糠和碎米可以进行效果较好的分层,出料口较强的回流风速可以对米糠进行二次筛选从而保证分离的彻底性。当分离区的风速达到4.27 m/s以上,米糠能完全地被吸起并最终经吸风口处排出,而在该方案的速度场里气流对碎米的影响很小。因此,该组方案能很好地进行米糠和碎米的分离。

图10 速度云图Fig.10 Velocity nephogram

使用风速仪对装置内部不同位置的流场进行测量。风速仪的探头从开设的孔中伸入试验装置内,从风速仪上直接读取该位置的风速大小。经多次测量,将试验测量结果与仿真结果相比较,如图11所示。在同一位置处,试验测得的风速比仿真的风速稍低,能够较好地吻合,说明试验装置可以高效分离米糠碎米。

图11 流场测量试验Fig.11 Flow field measurement test

6 结语

(1)通过理论计算、仿真与试验得出米糠的悬浮速度约为1~1.3 m/s,而碎米的悬浮速度约为5.5~6 m/s。

(2)利用离散元EDEM-Fluent耦合对米糠、碎米分离装置拱形隔板的高度和宽度进行单因素仿真试验,得出装置的分离效率随着拱形隔板高度的增加而呈现较大幅度增加;随着拱形隔板宽度的增加而呈现较小幅度增加。

(3)在分离装置吸风口风速为6 m/s,振动板振动频率为8 Hz,分离时间为1 min的条件下,进行拱形隔板高度为55~115 mm、宽度为50~140 mm的二因素四水平正交试验,得出当隔板高度为95 mm,宽度为110 mm时,分离装置有82.66%分离率的同时,其损失率为0。

(4)通过对数据图和正交试验结果分析,试验结果与仿真结果趋势基本一致,验证了仿真的准确性。使用风速仪对装置内部所示的各个不同位置的流速进行测量,试验结果与仿真结果能够较好地吻合,说明试验装置可以高效分离米糠碎米。