颗粒剂微质量精密动态测量预加载偏置电流补偿法

2022-11-09何高法

孙 驰 卢 锐 孙 文 黄 岱 何高法

(重庆科技学院 机械与动力工程学院, 重庆 401331)

0 前 言

随着医药行业的快速发展,固体制剂微量测量技术由原来的人工抽样测量逐渐转变为过程分析技术(process analytical technology,PAT)[1-4]。在PAT中,即使颗粒的大小和形状只存在细微差异,也会显著影响颗粒产品性能的测量。结晶、干燥、研磨、混合等生产流程都可能导致产品发生变化,因此必须对流程进行精密控制[5-8]。传统的质量测量方法通常无法精确地控制生产流程的变量,而生产流程中的质量保证和控制直接关系到生命安全[9-11],这就要求固体制剂微量测量方法具有高效性和准确性。因此,发展满足现代制药生产中固体制剂微量生产质量和生产效率的连续动态测量技术非常重要[12]。

目前,国内的微质量动态测量技术是一种基于失重原理的静态连续称重方式[13-16]。这种称重方式是将整个机械装置及物料放置在称重传感器上,利用物料减少后与原系统的质量差来测量物料的减少量。该方式用于机械装置及物料总质量在25 kg以上的物料,而药物的有效成分质量通常为1~2 mg,这就要求传感器的分辨率达到千万分之一。因此,本次研究提出一种基于压电力传感器的预加载偏置电流补偿方法,以用于颗粒剂微质量精密动态测量。

1 冲击式测量的工作原理

1.1 测量原理

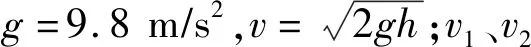

冲击式测量技术基于动量守恒定律,其测量原理如图1所示[17-20]。图1中,α为颗粒冲击角,β为测量挡板倾角,h为颗粒下落高度,F为颗粒冲击测量挡板的作用力,F1为F垂直于测量挡板的分力,F2为F沿测量挡板斜面向下的分力。颗粒从料仓中垂直下落,以一定大小和方向的力冲击到测量挡板斜面上,可以通过斜面下方的力传感器测量颗粒冲击到测量挡板时的冲击力。

图1 冲击式测量原理

图2 颗粒瞬时速度的矢量分解

由动量守恒定律可得:

Ft=m(v-v′)

(1)

式中:m—— 颗粒质量;

t—— 冲击时间。

由上述分析可得:

(2)

(3)

由三角函数关系可得:

(4)

(5)

(6)

由于力传感器安装在测量挡板下方,因此只需考虑垂直方向的作用力F。由F的计算公式可知,在冲击测量装置安装完成后,α、β、h为常数,F与m成线性关系。当α、β、h确定时,微质量颗粒连续测量的灵敏度、分辨率和稳定性取决于力传感器的灵敏度。

1.2 空气阻力分析

垂直下落球体在运动中受到重力和空气阻力的作用,积分方程如式(7)所示:

(7)

式中:xg—— 小球下落的加速度,m/s2;

ρ—— 空气密度,ρ=1.29×10-3kg/m3;

r—— 半径,r的取值范围为0.35~1.00 mm;

x—— 小球下落速度,m/s;

μ—— 空气黏度,μ= 1.81×10-5Pa·s。

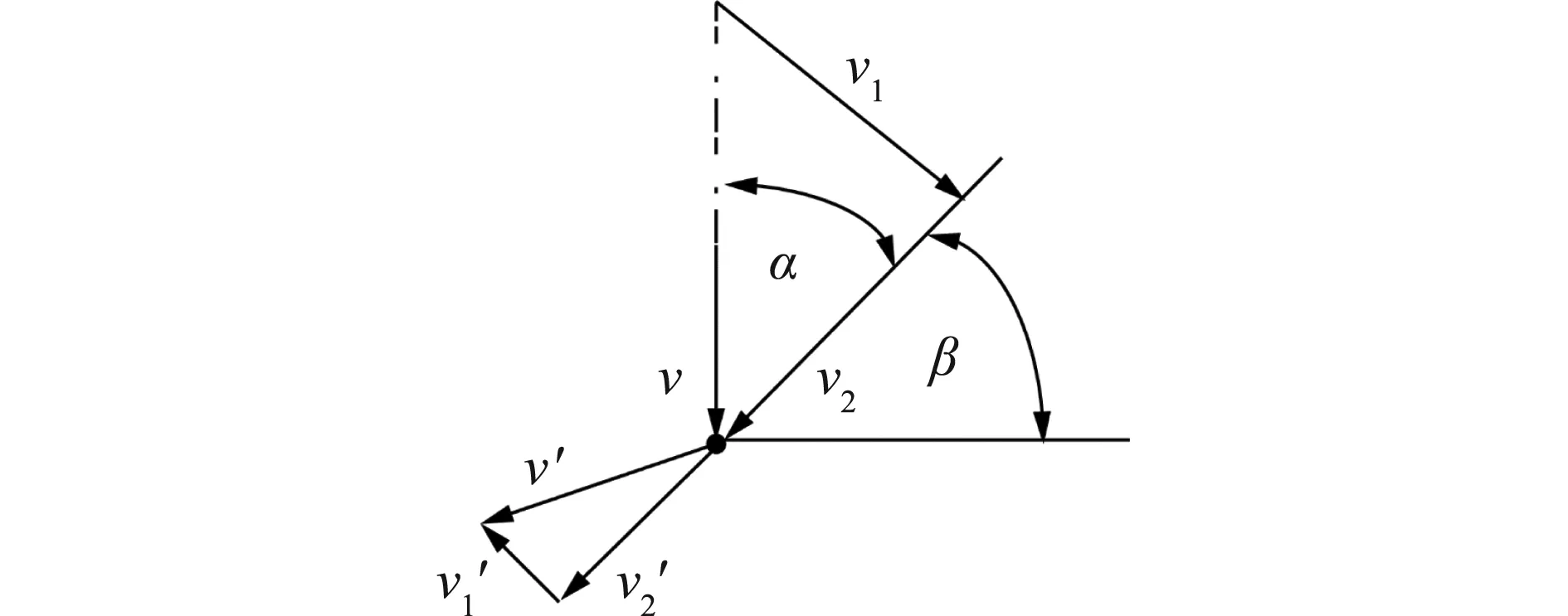

通过Matlab对数值进行求解,当下落高度为0.15 m时,对实际速度与理论速度进行比较(见表1)可知,由空气阻力产生的最小误差低于0.5%、最大误差低于4.6%,因此在微质量测量时,空气阻力产生的影响可忽略不计。

表1 实际速度与理论速度的对比

2 预加载补偿法

2.1 电荷信号测试原理

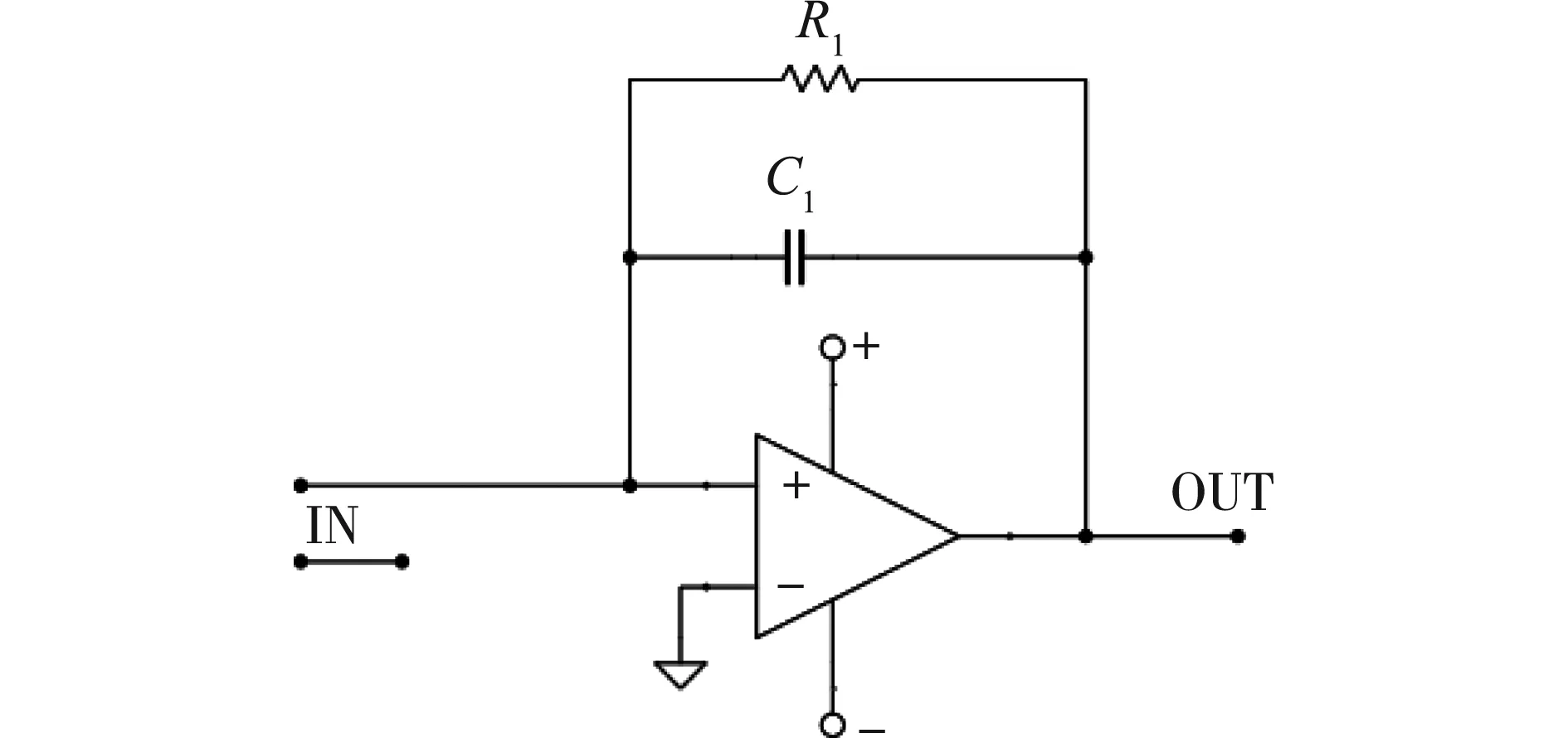

当压电石英力传感器受到冲击载荷时,压电石英晶体产生电荷,其电荷量与所受的载荷成正比,可通过电荷放大器将电荷信号转换为电压信号进行测量。电荷转换单元工作原理如图3所示,反馈电容C1与电荷放大倍数相关,电容量越小,输出电压越大;反馈电阻R1与电荷泄漏速度相关,电阻值越大,电荷泄漏越慢。

图3 电荷转换单元工作原理

压电石英晶体的压电常数为0.04 pc/g,质量为1 mg的小球下落产生的冲击力使压电石英力传感器产生的电荷量非常微小,为4 × 10-5pc,因此电荷转换单元进行电荷放大转换时,需要选择极小的反馈电容C1(10-14F),才能将电荷放大转换成工控系统能够接受的最小信号值。时间常数是影响放电速度的关键参数,τ=R×C。反馈电容C1的电容值越小,时间常数越小,越容易导致力传感器产生的微弱电荷在电路中泄漏。当冲击信号未达到峰值时,部分电荷已经泄漏,检测系统所得的信号将会小于真实信号,从而导致测量结果产生误差。为了减小测量误差,电荷放大器的反馈电阻数量级应在1010Ω以上,以加大时间常数,减缓放电速度。

2.2 降低阈值及精度补偿方法

传统电荷放大器的反馈电阻不宜太高。高输入阻抗运算放大器由各种三极管和电路组成,为了使三极管工作在放大区,需要偏置电路为三极管提供偏置电流。但运算放大器要求尽可能宽的共模输入电压范围, 且都是直接耦合的,不能在芯片上集成提供偏置电流的电流源,因此设计成基极开路, 由外电路提供电流,即由反馈电阻提供偏置电流。当反馈电阻值太大、通过的电流太小时,不足以提供三极管的偏置电流,导致运算放大器阈值变高,不能正常工作。

本次研究采用超高阻值反馈电阻(1012Ω)的电荷转换单元,并对压电石英力传感器施加20 N的预加载荷。超高阻值反馈电阻能够减缓电荷泄漏速度,减小测量误差,提高测量精度;同时,对压电石英力传感器施加的预加载荷能够使传感器产生电荷,从而为运算放大器提供额外的偏置电流。

3 实验平台的搭建

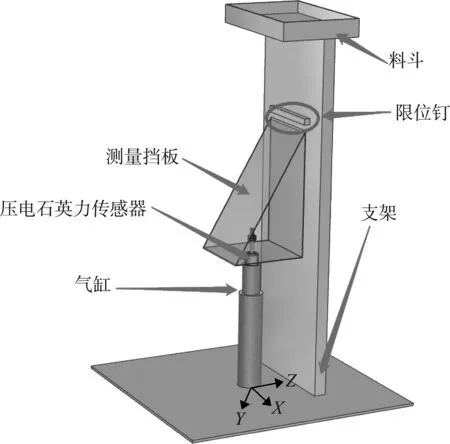

冲量式测量模型如图4所示,将气缸固定在支架底板中心,气缸的推杆与测量挡板通过螺纹相联,气缸推杆穿过压电石英力传感器,放置于气缸与测量挡板底部之间。当打开气缸阀门时,推杆推动压电石英力传感器和测量挡板上升,上升到一定高度时,测量挡板上方受到支架限位钉的限制。此时,压电石英力传感器受到一个稳定的静载荷,能够有效地实现预加载偏置电流补偿。

设颗粒下落高度为0.15 m,为了避免固体制剂与测量挡板发生二次撞击,测量挡板与水平面的夹角为60°,底板长60 mm、宽60 mm。为了使物料落在挡板上的速度在整个测量过程中保持恒定不变或小范围变动,在支架上方设计放料料斗。在料斗偏测量挡板的一侧设有出料口,且微微倾斜一定角度,使料斗中的颗粒能够自由下落。为了防止颗粒落在测量挡板边缘时,压电力石英传感器产生边缘效应,将出料口与压电力石英传感器放置在同一垂直线上,以提高测量精度。

图4 冲量式测量模型

实验平台由气动回路、测量挡板、压电石英力传感器、电荷放大器、数据采集卡和PC上位机等组成。气动回路由减压阀、两位三通电磁换向阀和气缸等组成。气动回路压力通过减压阀调节(气压设定为0.4 MPa),气缸垂直安放在测量挡板和力传感器的下方,通过两位三通电磁换向阀来控制气缸伸缩,以实现压电石英力传感器的加载和卸载。送料支架中的颗粒作自由落体运动,颗粒落在测量挡板上时,压电石英力传感器受到冲击而产生电荷信号,该信号经由电荷转换单元转换为电压信号。数据采集卡将采集到的电压信号传输到pc端,由图像处理软件对其进行处理和分析。

4 实验结果分析

4.1 测量分辨力分析

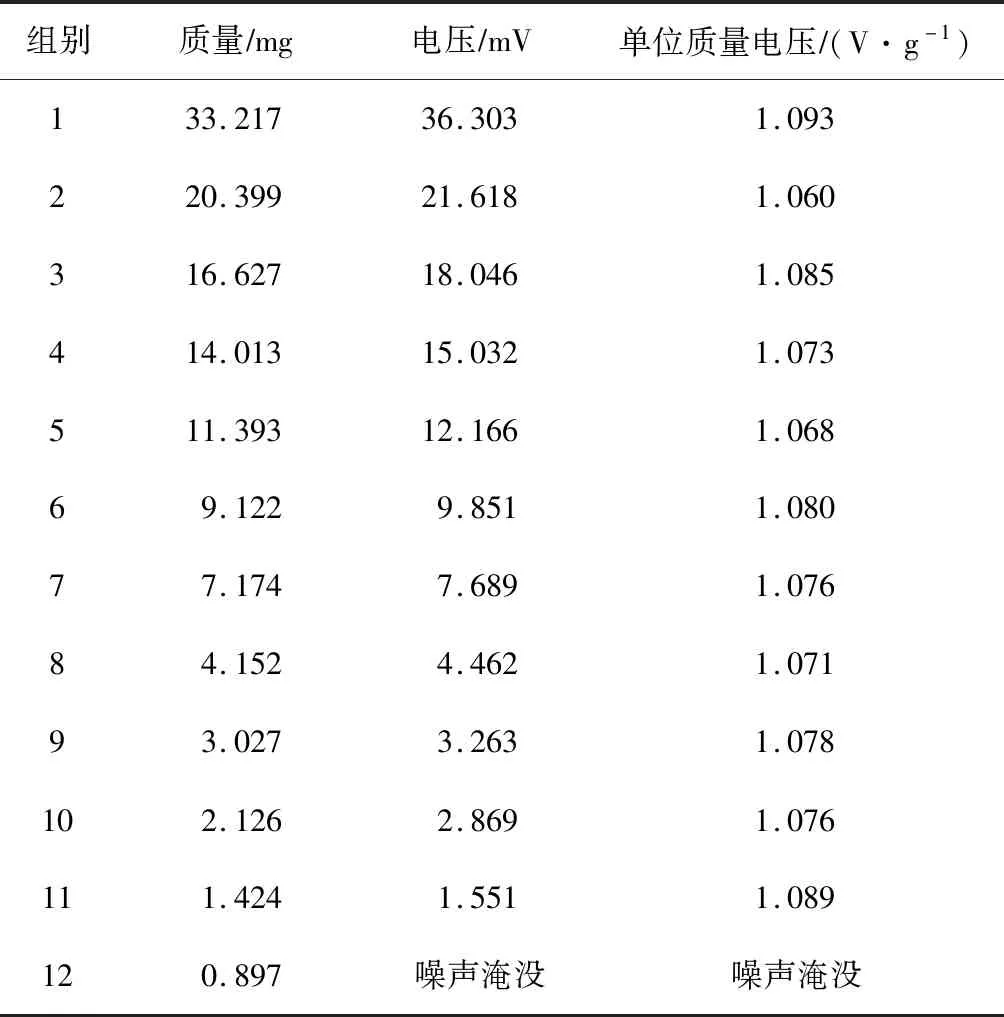

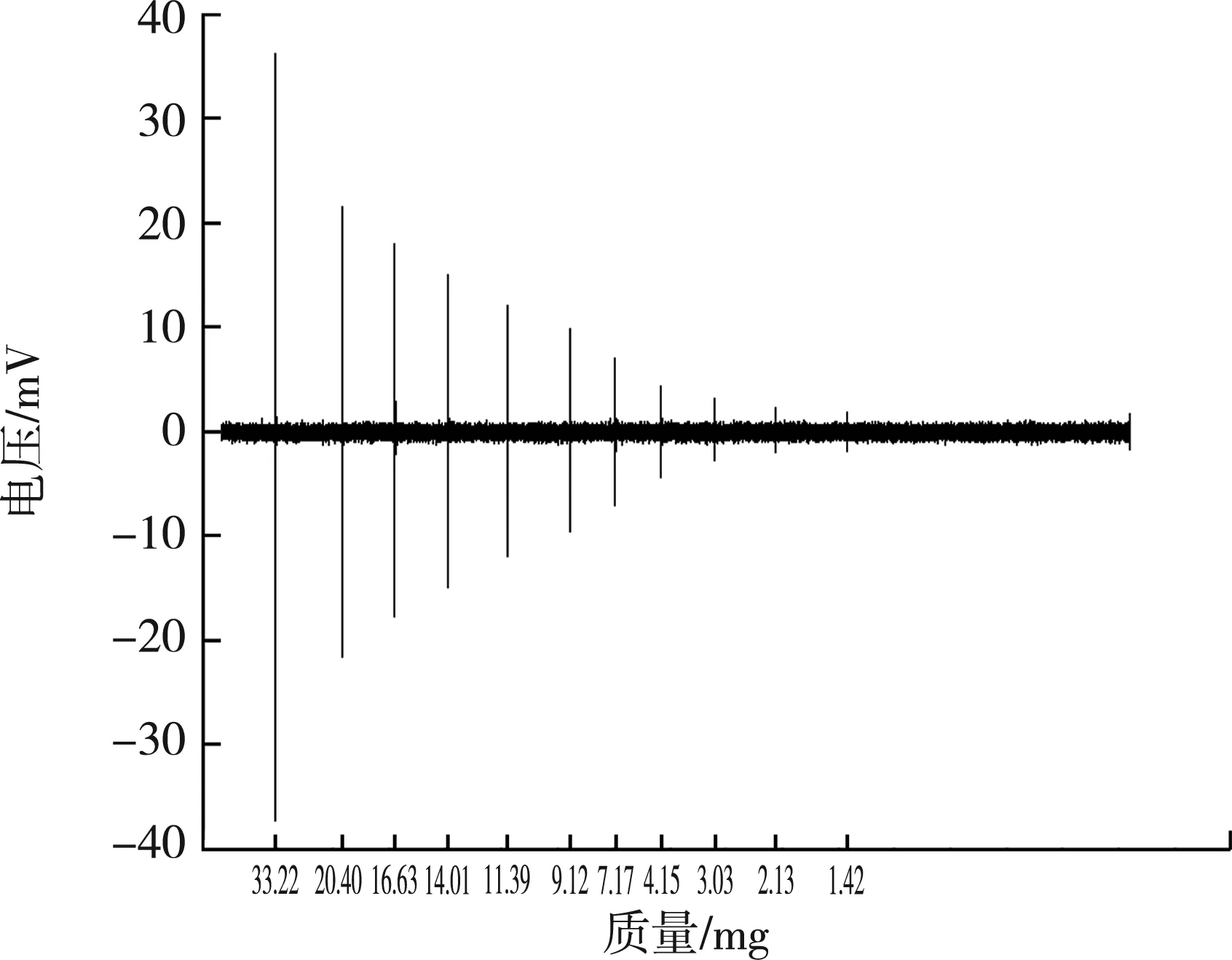

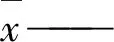

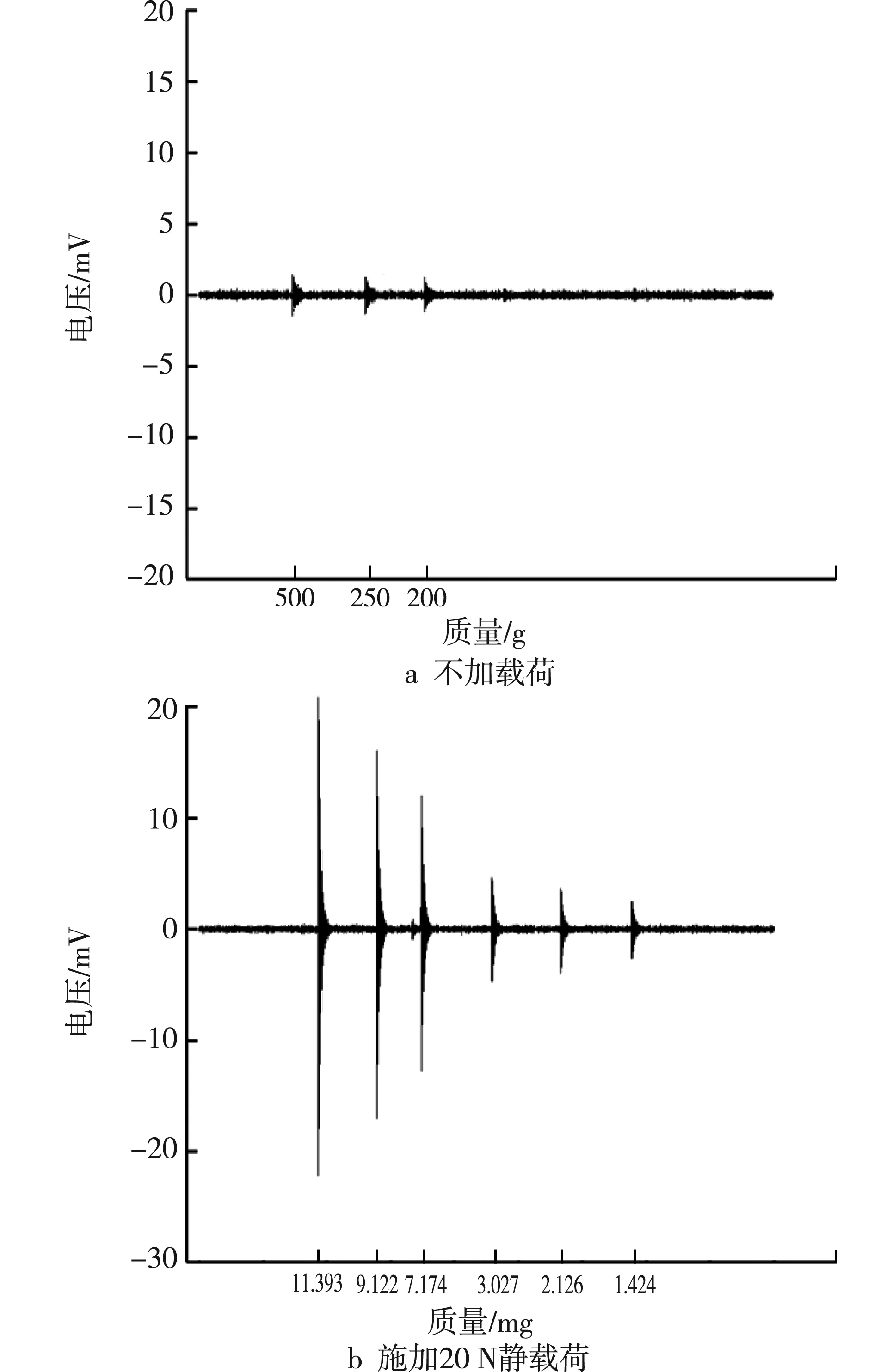

采用若干不同半径的球形颗粒作连续测量实验,通过颗粒的最小质量差来判断分辨力。使用百灵电子精密天平(LAC214)对颗粒进行称重,每次取半径相同的100颗球形颗粒进行称重,取其平均值作为颗粒质量。测量实验结果如表2所示,测试信号实验结果如图5所示。最小检测质量为1.424 mg,电压为1.551 mV,计算得出测量分辨力为10-3mg。

4.2 灵敏度分析

为了验证预加载偏置电流补偿方法的有效性,对力传感器的两种状态进行实验(见图6)。不对压电石英力传感器施加预加载静载荷,使其与测量挡板自然接触,将颗粒放入料仓中进行测量,测量结果如图6a所示;通过气缸对压电石英力传感器与测量挡板施加20 N的静载荷,将颗粒放入料仓中进行测量,测量结果如图6b所示。

表2 测量实验结果

图5 测试信号实验结果

由实验结果可知,当不对压电石英力传感器施加预加载静载荷时,测量系统的最小检测量为200 g,电压为1.43 mV;当对压电石英力传感器施加预加载静载荷时,测量系统的最小检测量为1.424 mg,电压为1.55 mV。因此,预加载偏置电流补偿方法能够有效地降低系统阈值和提高灵敏度。

4.3 稳定性分析

稳定性公式如式(8)所示:

(8)

式中:S2—— 样本数据方差;

n—— 样本数量;

由此得出,S2=0.000 09 < 10-4,说明样本数据较为稳定,测量系统的稳定性较好。

图6 压电石英力传感器灵敏度的对比

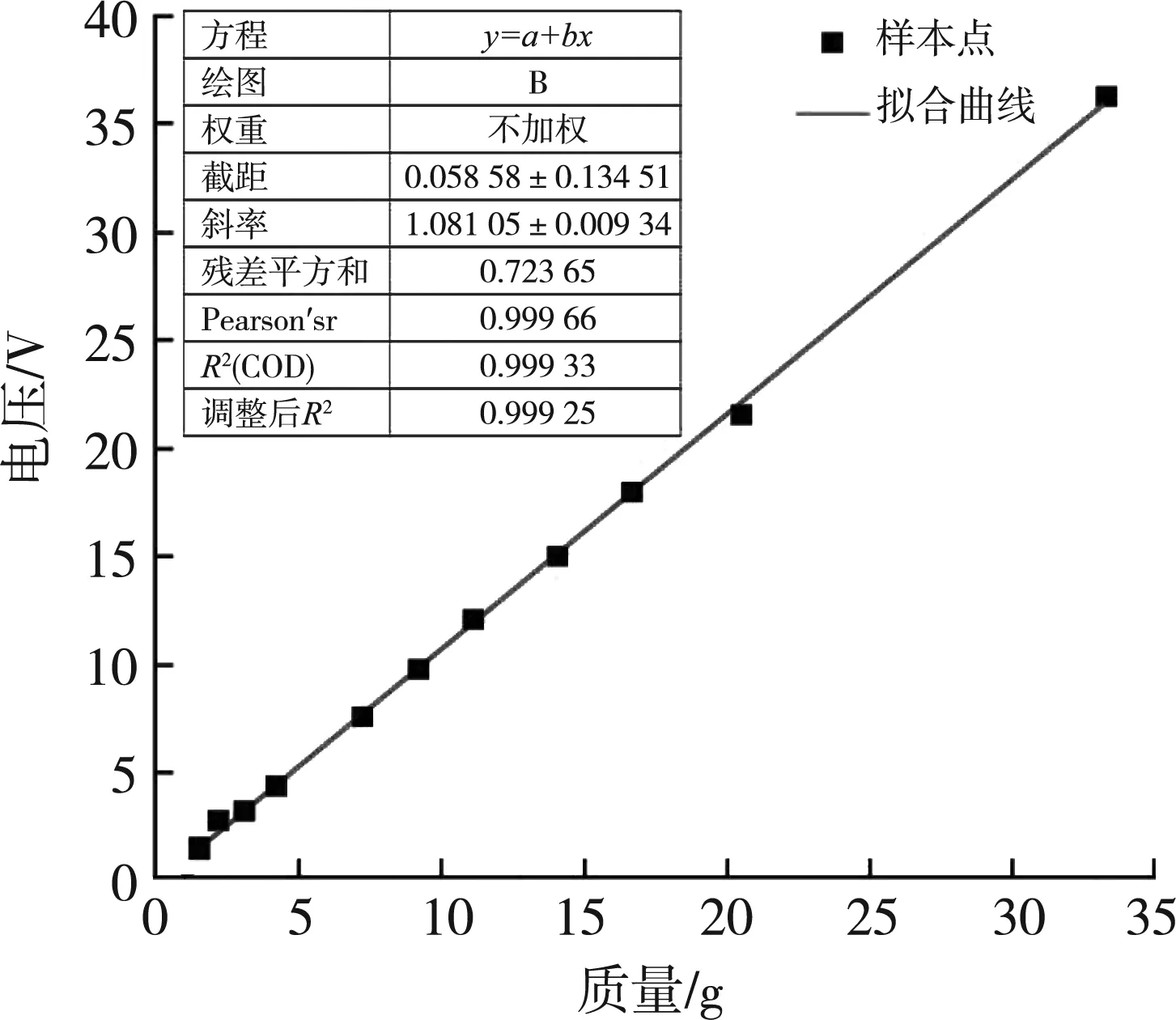

4.4 线性分析

对实验数据作线性拟合分析,拟合曲线如图7所示,R2=0.999 33。可以看出,实验数据的线性度高,可靠性较好。

图7 拟合曲线

5 结 语

本次研究以压电石英力传感器为测力元件,利用冲击式测量技术进行测量,通过对力传感器预加载补偿偏置电流来降低电荷,放大电路阈值,提高测量精度。在高灵敏度状态下,测量系统的最小分辨力为10-3mg,最小测量值为1.5 mg,有效地提高了测量灵敏度与分辨力,具有结构简单、成本低、稳定性好、线性度高、使用方便等优点 。