二次造粒石墨对锂离子电池性能的影响

2022-11-09王纪威孔令丽李海涛

王纪威,孔令丽,张 欣,李海涛

(天津力神电池股份有限公司,天津 300384)

近年来,人们对锂离子电池性能的要求不断提高。在电动工具、无人机及车用48 V 微混系统等领域,缩短充电时间、增强低温放电能力及开发高功率充放电能力,成为研究的重点方向[1]。负极材料对电池性能有一定的影响,人们围绕负极表面材料改性及造粒方式开展了研究。郭明聪等[2]研究了沥青添加量对二次颗粒负极性能的影响,发现当沥青添加质量分数为8%时,二次颗粒的形貌最均匀,具有较好的高倍率充放电性能。顾月茹等[3]比较了常规单颗粒负极及二次造粒负极对电池低温性能的影响,三电极和电压弛豫测试结果表明,与常规单颗粒石墨负极相比,二次造粒负极在-10 ℃下,以0.1C充电至4.3 V 时,负极对锂电位在0 V 以上,全电池电压弛豫曲线的析锂平台不明显。

二次造粒工艺在将骨料粉碎获得小颗粒基材后,以沥青为黏结剂,根据目标粒径尺寸,在反应釜内进行二次造粒,经过后续石墨化等工艺,获得成品二次造粒负极材料。对单颗粒负极进行二次造粒,可丰富Li+在晶格内嵌脱的通道数量,进一步提升负极材料的倍率性能和低温性能[2]。

本文作者以LiNi0.5Co0.2Mn0.3O2(NCM523)/石墨体系方形启停电池为研究对象,对比两种不同功率型人造石墨负极材料[单颗粒石墨(记为SC)和二次造粒石墨(记为ZR)]的理化差异,分析这两种负极材料对电池电化学性能的影响。

1 实验

1.1 方形电池制备

将聚偏氟乙烯(PVDF,法国产,≥99%)、导电剂碳纳米管(CNT,江苏产,≥5%)和导电炭黑Super P(比利时产,≥99%)溶于N-甲基吡咯烷酮(NMP,天津产,≥99.8%)中,制得导电胶液;正极材料NCM523(北京产,≥99.8%)分次加入导电胶液中,m(NCM523)∶m(PVDF) ∶m(CNT)∶m(Super P)=94 ∶2 ∶2 ∶2。以2 500 r/min 的转速高速搅拌,制成分散均匀的正极浆料,双面涂覆到15 μm 厚的双光铝箔(河北产,≥99%)上,按本公司生产工艺,经碾压(压实密度3.00 g/cm3)、分切等工序,制成正极片。

将人造石墨负极材料(江苏产,≥99.9%)及导电炭黑Super P 加入以去离子水为溶剂、羧甲基纤维素钠(CMC,江苏产,≥91%)为溶质的胶液中,以1 000 r/min 的转速搅拌,出料前加入一定量丁苯橡胶(SBR,江苏产,≥40%),制成分散均匀的负极浆料,m(人造石墨) ∶m(Super P) ∶m(CMC) ∶m(SBR)=93.6 ∶3.0 ∶1.6 ∶1.8。将浆料双面涂覆到10 μm 厚的铜箔(安徽产,≥99.5%)上,按本公司生产工艺,经过碾压(压实密度为1.20 g/cm3,测试取向性随压实密度变化实验时,压实密度另取1.15 g/cm3、1.25 g/cm3和1.30 g/cm3)、分切等工序,制成负极片。

将正、负极片与聚乙烯(PE)隔膜(吉林产)按本公司卷绕工艺成组,经过装配、注液[13.00%LiPF6/EC+DMC+DEC(质量比1 ∶1 ∶1,天津产)]、排气、化成和老化等工序,制成额定容量为9.5 Ah 的方形LP1714868 电池。

化成步骤:在SYBF-5V20AP 锂离子电池分容柜(山东产)上,以1.00C在2.8~4.2 V 进行1 次完整的充放电。

老化步骤:在25 ℃下,将电池从空电态充电至30%荷电状态(SOC)后,静置7 d。

1.2 材料分析

用JSM-6360LV 扫描电子显微镜(日本产)观察负极材料的结构;用Mastersizer 3000 激光粒度仪(英国产)测试负极材料的粒度;用Nova touch lx4 比表面积测试仪(美国产)测试负极材料的比表面积;用Autotap 振实密度测试仪(美国产)测试负极材料的振实密度。

用D/max-2500PC X 射线衍射仪(日本产)进行负极取向性测试,CuKα,λ=0.154 06 nm,管压40 kV、管流100 mA,扫描速度为1(°)/min,步长为0.02°。

1.3 电化学性能测试

用Reference3000 型电化学工作站(美国产)测试电化学阻抗谱(EIS),频率为0.03~105Hz,交流振幅为5 mV。

用LBT208095 多功能电池测试仪(美国产)进行直流内阻(DCIR)测试和各类充放电测试。

DCIR 测试:在25 ℃下,调整电池至50%SOC,静置8 h。以18.00C的电流放电10.0 s,记录电压变化数据,完成放电DCIR 测试;以10.00C的电流充电10.0 s,记录电压变化数据,完成充电DCIR 测试。

恒功率充放电测试:在25 ℃下,调整电池至所需SOC,再将环境温度调整至所需温度,静置8 h,按所需功率进行恒功率充放电测试,记录实际充放电电压及时间数据。

低温脉冲放电测试:在25 ℃下,调整电池至50%SOC,再在-30 ℃下静置8 h,充分冷却。先以250 W 恒功率放电0.5 s,记录放电终止电压,静置10.0 s;再以167 W 恒功率放电4.0 s,记录放电终止电压,静置5.0 s。以上步骤继续重复两次,共记录3 次放电的数据。

倍率充电测试:在25 ℃下,分别以1.00C、5.00C、10.00C、20.00C、30.00C和40.00C的电流将电池恒流充电至4.2 V,转恒压充电至0.05C,比较负极材料对电池倍率充电过程中恒流充入比及充电平台的影响,同时记录升温情况。

循环性能测试:在25 ℃下,以3.00C恒流充电至4.2 V,转恒压充电至0.05C,静置30 min,以3.00C恒流放电至2.8 V,记录循环情况。

用SEG-041 恒温箱(上海产)进行高温存储实验。先在25 ℃下,调整电池至100%SOC,再将电池置于恒温箱内,温度设定为60 ℃,存储30 d。存储后电池剩余容量与存储前满电态电池容量之比,为容量残余率;存储后电池满充满放输出的容量与存储前满电态电池容量之比,为容量恢复率。

2 结果与讨论

2.1 理化指标

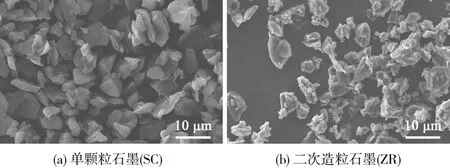

两种不同人造石墨负极材料的SEM 图如图1 所示。

图1 不同负极材料的SEM 图Fig.1 SEM photographs of different anode materials

从图1 可知,SC 负极材料的形貌为常规的片层状;经过二次造粒工艺后的ZR 负极材料不同于SC 的片层状形貌,呈现出由多个较小一次颗粒组成的椭球型颗粒形状。

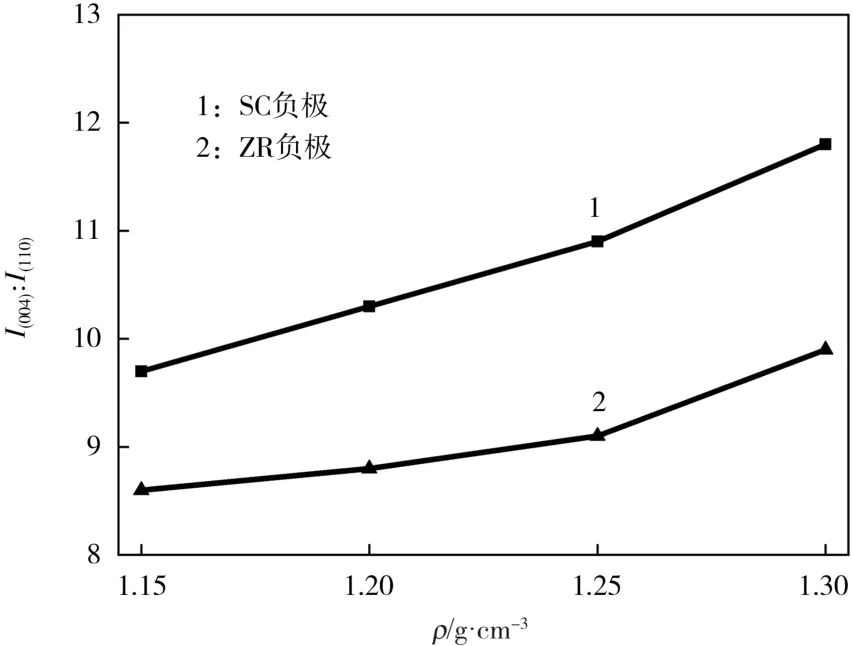

两种负极材料的部分理化数据见表1。

表1 不同负极材料的理化数据Table 1 Physicochemical data of different anode materials

从表1 可知,两种功率型负极材料的粒径都较小。与SC负极材料相比,由二次造粒工艺制备的ZR 负极材料的粒径分布更窄。粒径更小的ZR 负极材料的比表面积为2.35 m2/g,高于SC 负极材料的1.95 m2/g。

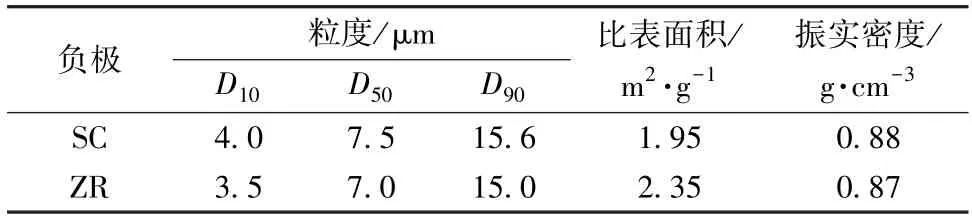

取向度(OI)是材料(004)晶面峰强度I(004)与(110)晶面峰强度I(110)之比,可用于表示材料的取向性。OI 越小,材料的各向同性越好,越有利于Li+在负极材料内部的扩散,因此该特性会直接影响负极的阻抗和高倍率充电等性能。不同负极的OI 随压实密度的变化见图2。

图2 不同负极材料的OI 随压实密度的变化Fig.2 Variation of orientation index(OI) of different anode materials with compacted density

从图2 可知,在不同压实密度下,SC 负极材料的OI 均高于ZR 负极材料;随着压实密度增大,OI 逐渐增长,各向同性变差。这表明,二次造粒负极材料的各向同性特征更好。

2.2 电化学阻抗

不同负极材料制备电池的EIS 及相应的等效电路图见图3,其中:Rs为超高频区欧姆阻抗,以电极的电子阻抗、电解液的离子阻抗为主;RSEI为Li+扩散通过固体电解质相界面(SEI)膜的阻抗;Rct为电荷传递阻抗;低频区的斜线代表Warburg 阻抗Zw[4],表示Li+在电极材料中的扩散阻抗。

从图3 可知,不同负极材料制备电池的Rs差距甚微,ZR负极材料制备的电池为3.21 mΩ,略低于SC 负极材料制备电池的3.23 mΩ;而RSEI和Rct的差别较大,SC 负极材料制备电池的RSEI和Rct分别为0.62 mΩ 和1.76 mΩ,ZR 负极材料制备的电池则分别为0.16 mΩ 和0.71 mΩ,ZR 负极材料体现出明显的阻抗优势。尽管均采用液相包覆技术,但ZR负极材料在碳化前通过管控低温去除了部分溶剂,抑制了晶核的过快生长,控制了粒径的分布,可避免碳化后结块大颗粒的形成,从而降低阻抗。ZR 负极材料的RSEI和Rct低于SC 负极材料,表明负极材料影响成膜后的离子电导率,对后续电化学反应的活性及电荷转移速率有一定的影响。

图3 不同负极材料制备电池的EISFig.3 Electrochemical impedance spectroscopy(EIS) of batteries prepared by different anode materials

2.3 直流内阻

在25 ℃下,测试50%SOC 时不同负极材料制备电池的DCIR,结果显示:ZR 负极材料制备电池的充、放电DCIR 分别为1.61 mΩ 和1.54 mΩ,SC 负极材料制备电池的充、放电DCIR 分别为1.93 mΩ 和1.79 mΩ。两者相比,ZR 负极材料制备电池的充电DCIR 可降低16.6%,放电DCIR 可降低14.0%。这表明,ZR 负极材料Li+传导过程的阻力减小,可提升电池的动力学性能。对比DCIR 数据可知,ZR 负极材料制备电池的充、放电DCIR 差异更小,仅0.07 mΩ,优于SC 负极材料制备电池的0.14 mΩ,说明正负极的极化效果更接近,表明在相同体系下,ZR 负极材料的体系适配性更好。

2.4 不同温度恒功率充放电

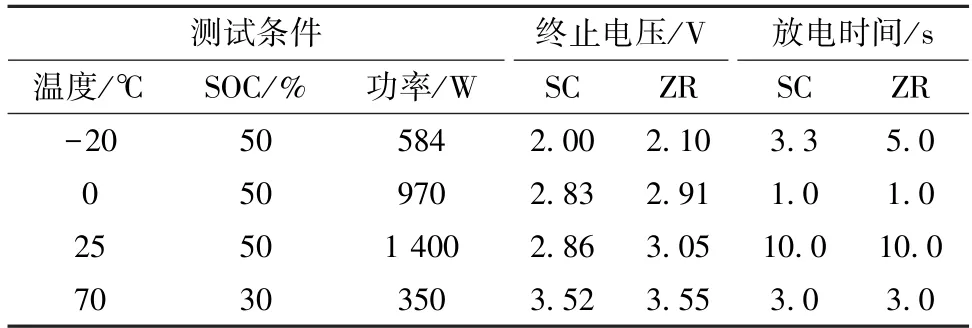

在宽温度范围内的大功率放电能力,是功率型电池研发工作中的一项重要指标。不同负极材料制备的电池在不同SOC、功率和温度下,恒功率放电的测试结果列于表2。

表2 不同负极材料制备电池的恒功率放电时间及终止电压Table 2 Constant power discharge time and end-of voltage of batteries prepared by different anode materials

从表2 可知,低温-20 ℃恒功率放电时,SC 负极材料制备电池的电压达到测试终止电压2.00 V 时,放电时间未达到5.0 s 的要求,仅有3.3 s;而ZR 负极材料制备的电池在满足持续放电5.0 s 的条件下,电压为2.10 V,二者低温放电能力差异明显。在25 ℃常温下,以恒功率1 400 W 放电,放电电压下限设定为2.50 V,比较放电10.0 s 后电池的电压状态,发现两种负极材料制备电池的终止电压均满足不低于2.80 V 的条件。ZR 负极材料制备电池的终止电压为3.05 V,高于SC 负极材料制备电池的2.86 V,反映出不同负极材料对电池大电流放电的影响。在70 ℃高温下,以恒功率350 W 放电,放电时间为3.0 s,两种负极材料制备电池的功率放电性能差距缩小,SC 负极材料制备电池的终止电压为3.52 V,略低于ZR 负极材料制备电池的3.55 V。

不同负极材料制备电池的恒功率充电测试数据见图4,可分析相同充电时间下,恒功率大小、SOC 对电池充电截止电压的影响。

图4 不同负极材料制备电池的恒功率充电测试数据Fig.4 Constant power test data of batteries prepared by different anode materials

从图4 可知,当各项测试充电时间均保持一致时,SC 负极材料制备电池的充电截止电压均高于ZR 负极材料,说明恒功率充电能力较弱。

综合以上功率测试结果可知:相比SC 负极材料,ZR 负极材料具有更低的阻抗特性,所制备的电池表现出更出色的功率性能。此外,负极材料受环境温度及功率大小等因素的影响,表现出较明显的差异:①低温时,负极材料阻抗的大小对功率的影响高于常温状态;②高温时,由于热力学因素,加速了Li+的传输速率,负极材料差异性影响相比常温时降低;③在相同温度及SOC 下,更大的功率会使负极材料的性能差异更明显,高功率时,负极材料的极化更严重。

2.5 低温脉冲放电

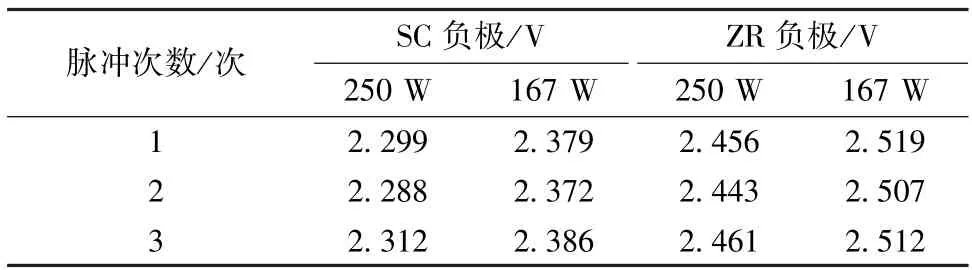

为进一步评估负极材料对功率型电池低温性能的影响,测试电池的低温(-30 ℃)脉冲放电性能,结果见表3。

表3 -30 ℃下不同负极材料制备电池的脉冲放电终止电压Table 3 Pulse discharge end-of voltage of batteries prepared by different anode materials at -30 ℃

从表3 可知,在-30 ℃时,相同脉冲条件下,第3 次脉冲恒功率放电时,以250 W 和167 W 功率放电的ZR 负极材料制备电池的终止电压比SC 负极材料制备的分别高0.149 V和0.126 V。这是因为ZR 负极材料的阻抗更小,降低了低温对动力学因素的影响。

2.6 倍率性能

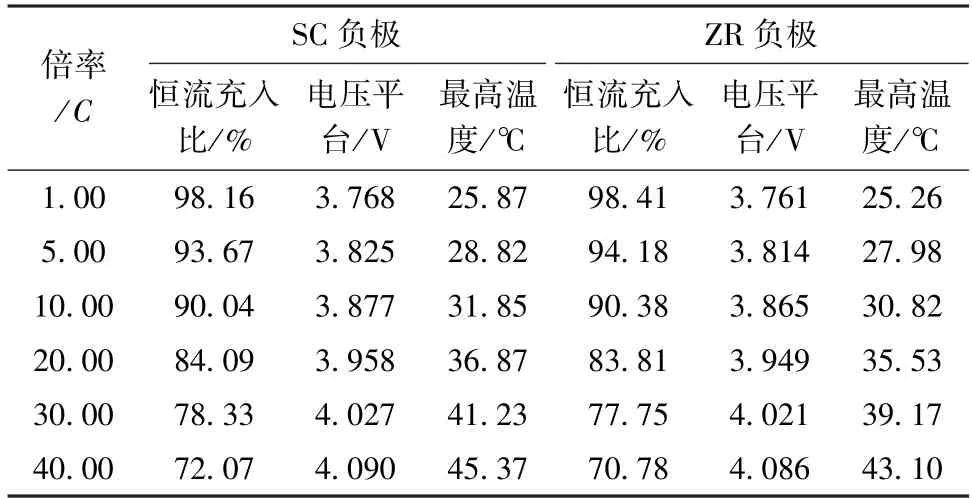

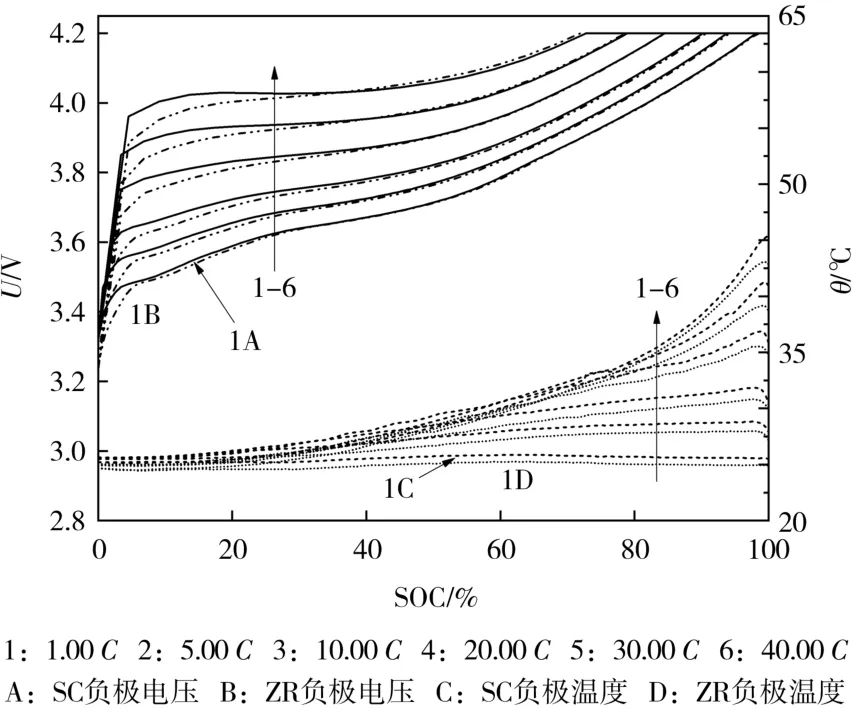

不同负极材料制备电池的倍率充电性能及温升示意图见图5,详细数据见表4。

表4 不同负极材料制备电池的倍率充电数据Table 4 Rate charge data of batteries prepared by different anode materials

图5 不同负极材料制备电池的倍率充电性能Fig.5 Rate charge capability of batteries prepared by different anode materials

从图5 可知,电池在充电初期受极化作用的影响,极化作用越明显,电压上升越快。SC 负极的阻抗比ZR 负极更大,因此,带来的极化影响更强,曲线斜率更大。

从表4 可知,在所有充电倍率下,ZR 负极材料制备电池的充电平台都更低,结合图5 可知,ZR 负极材料制备电池的倍率充电性能更好。恒流充入比是电池充电过程中恒流阶段充电容量与总充电容量之比,与电池的阻抗性能密切相关。电池自身充电过程的产热对恒流充入比会有影响:以不高于10.00C倍率充电时,ZR 负极材料制备电池的恒流充入比高于SC 负极材料;以不低于20.00C倍率充电时,ZR 负极材料制备电池的恒流充入比略低于SC 负极材料。温升数据显示,当充电倍率为1.00C、5.00C、10.00C、20.00C、30.00C和40.00C时,SC 负极材料制备电池的最高温度,相比ZR 负极材料制备的分别高了0.61 ℃、0.84 ℃、1.03 ℃、1.34 ℃、2.06 ℃和2.27 ℃。温升的不同,将会直接影响电池恒流充电的容量,原因是温度的升高会加速Li+的传输。以20.00C以下倍率充电,由于出色的Li+传导能力,电池升温不明显。随着充电倍率的增加,电池内阻的差异逐渐明显。内阻越大,电池产热越多,电池的自加热会导致恒流充电容量增多,因此,SC 负极材料制备的电池在高倍率时的恒流充入比略高于ZR 负极材料。

2.7 循环性能

不同负极材料制备电池的常温3.00C循环性能见图6。

图6 不同负极材料制备电池的常温3.00 C 循环性能Fig.6 Room temperature cycle performance of batteries prepared by different anode materials at 3.00 C

从图6 可知,第2 500 次循环时,SC 负极材料与ZR 负极材料制备电池的容量保持率分别为85.2%和86.7%。ZR 负极材料制备的电池由于阻抗较小,在3.00C电流条件下的电池极化更轻,循环性能略好。

2.8 高温存储性能

两种负极材料制备电池在60 ℃存储30 d 的性能见图7。

图7 不同负极材料制备电池的高温存储性能Fig.7 High-temperature storage performance of batteries prepared by different anode materials

从图7 可知,60 ℃满电存储30 d 后,与ZR 负极材料相比,SC 负极材料制备电池的容量残余率及容量恢复率分别高1.4%及1.5%,说明SC 负极材料制备的电池存储过程中因不可逆反应损失的容量低于ZR 负极材料。SC 负极材料制备电池的DCIR 增长率较小,30 d 仅为3.7%,低于ZR 负极材料制备电池的5.9%,说明高温存储过程中,SC 负极材料制备电池的状态更稳定,阻抗变化更小。电池厚度的变化趋势与DCIR 一致,SC 负极材料制备电池的厚度变化率为7.0%,低于ZR 负极材料制备电池的8.7%。根据负极理化数据可知,与SC 负极材料相比,ZR 负极材料的比表面积更大,材料表面活性位点更丰富,在高温存储时,与电解液发生副反应的场所更多,因此,不可逆容量损失更高,并伴随轻微产气,使厚度增长率偏大。更小粒径的材料吸水性更强,而水分会与LiPF6发生分解反应,产生HF、LiF 和OPF3,HF 再与SEI 膜的主要成分Li2CO3发生反应,产生H2O、CO2和LiF[5]。反应生成的LiF、OPF3会在负极表面沉积,导致电池内阻升高,Li+的传输速率降低。

3 结论

本文作者以NCM523 材料为正极,分别与单颗粒石墨(SC)及二次造粒石墨(ZR)负极搭配,制备方形电池,研究不同造粒方式获得的负极材料对电池性能的影响。

充放电DCIR 测试表明,相比SC 负极材料,ZR 负极材料制备电池的阻抗特性更好,Li+在电芯内部传输的阻力更小,充、放电DCIR 可分别降低16.6%和14.0%,内阻降低明显。常温3.00C循环测试,ZR 负极材料制备的电池发挥稳定,2 500 次循环后,电池的容量保持率86.7%,优于SC 负极材料制备电池的85.2%。此外,在恒功率充放电、低温脉冲放电、倍率等测试中,ZR 负极材料制备电池的性能更好,但高温存储性能略低于SC 负极材料。