国外载人航天器回收降落伞包伞技术研究

2022-11-09贾华明刘乃彬林汝领王景龙

贾华明, 刘乃彬, 林汝领, 王景龙

(1.北京空间机电研究所, 北京 100094;2.中国航天科技集团有限公司航天进入、减速与着陆技术实验室,北京 100094)

1 引言

降落伞包伞是回收系统降落伞设计的重要组成。 载人航天器回收系统使用的降落伞在使用前都是呈包伞状态,为了满足安装空间和包伞体积的要求,还需要使用压力包伞。 压力包伞后的降落伞伞包刚度很大,非常坚硬,但是在大的过载和冲击载荷下,又表现出弹性体材料的特性。 主伞包作用在返回舱上的惯性力载荷受到主伞包伞状态的影响,主伞包与伞舱越贴合,作用在其上面的预加载荷越小,过载和惯性力带来的冲击也越小,因此降落伞包伞状态会对回收系统的工作性能产生重要影响,而包伞状态的评估通常使用包伞密度。

美国的阿波罗飞船开始于20 世纪60 年代,历经18 次飞行,一直到1972 年12 月[1-4]。 猎户座(Orion)飞船是NASA 为星座计划研发的最新一代载人飞船[5-8]。 两代载人飞船相差了近50年,相比较以Nylon(锦丝)为主要原材料的阿波罗飞船降落伞,猎户座飞船降落伞采用了很多新材料,比如Kevlar(芳纶)、Vectran(聚芳酯)、Spectra(高强聚乙烯)和Teflon(聚四氟乙烯)等。 这些材料的材料特性发生了很大的变化,同时由于降落伞质量的增加和伞包安装空间的减小,必须提高包伞性能来适应回收系统总体对降落伞包伞指标提高的要求。

本文以阿波罗飞船主伞包伞情况为基线,通过区分伞包形状和组成材料,对猎户座飞船和阿波罗飞船的5 个降落伞包伞实例进行分析,通过固态密度对降落伞包伞情况进行评估,提出减小由于压力包伞和火工弹射而引起损伤的方法。

2 包伞技术基本特征

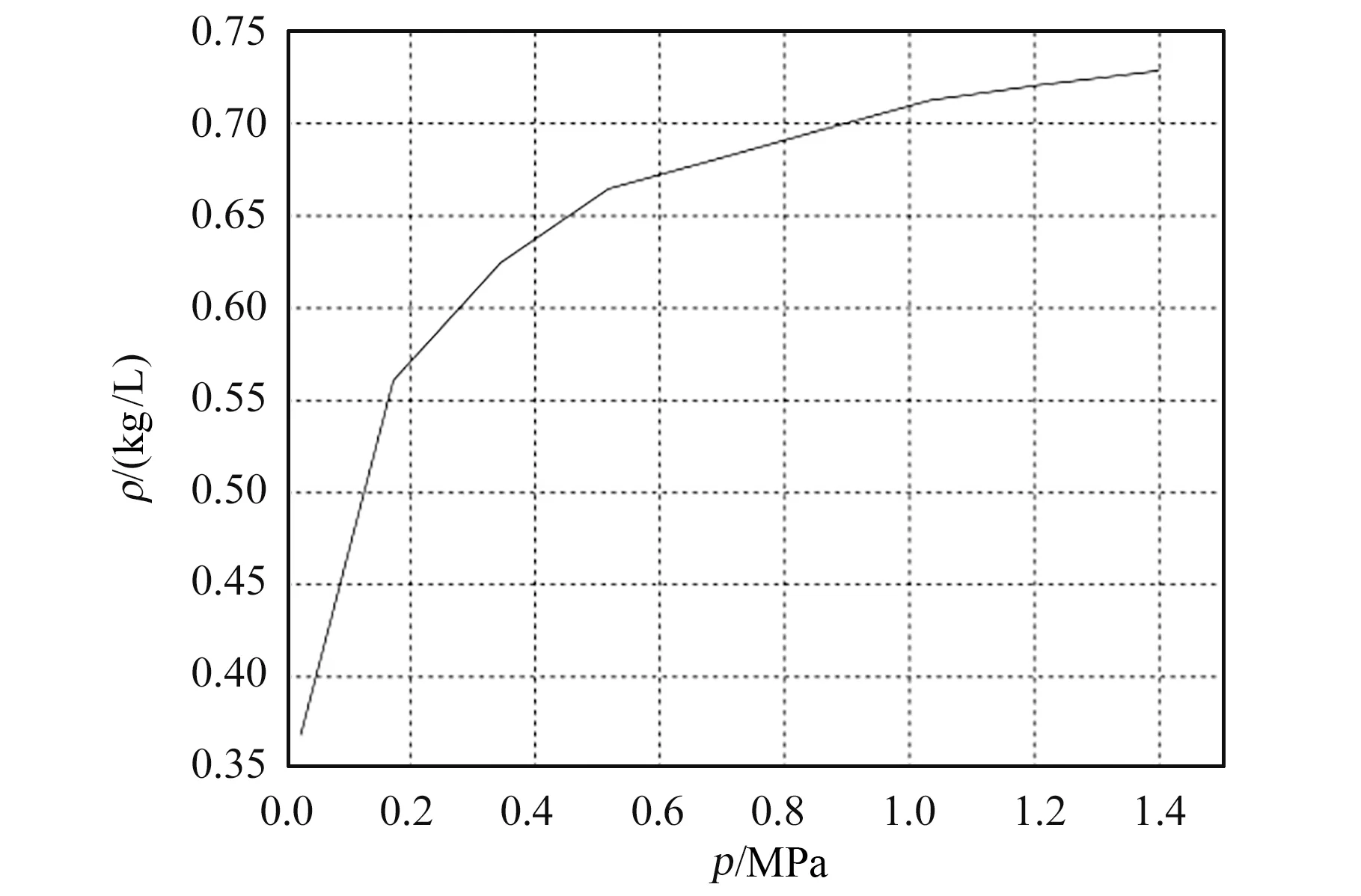

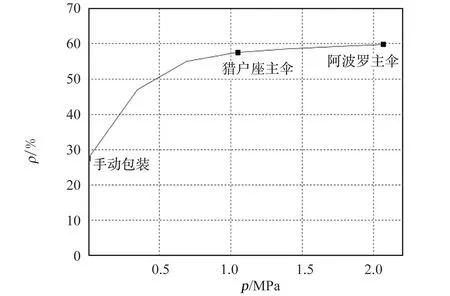

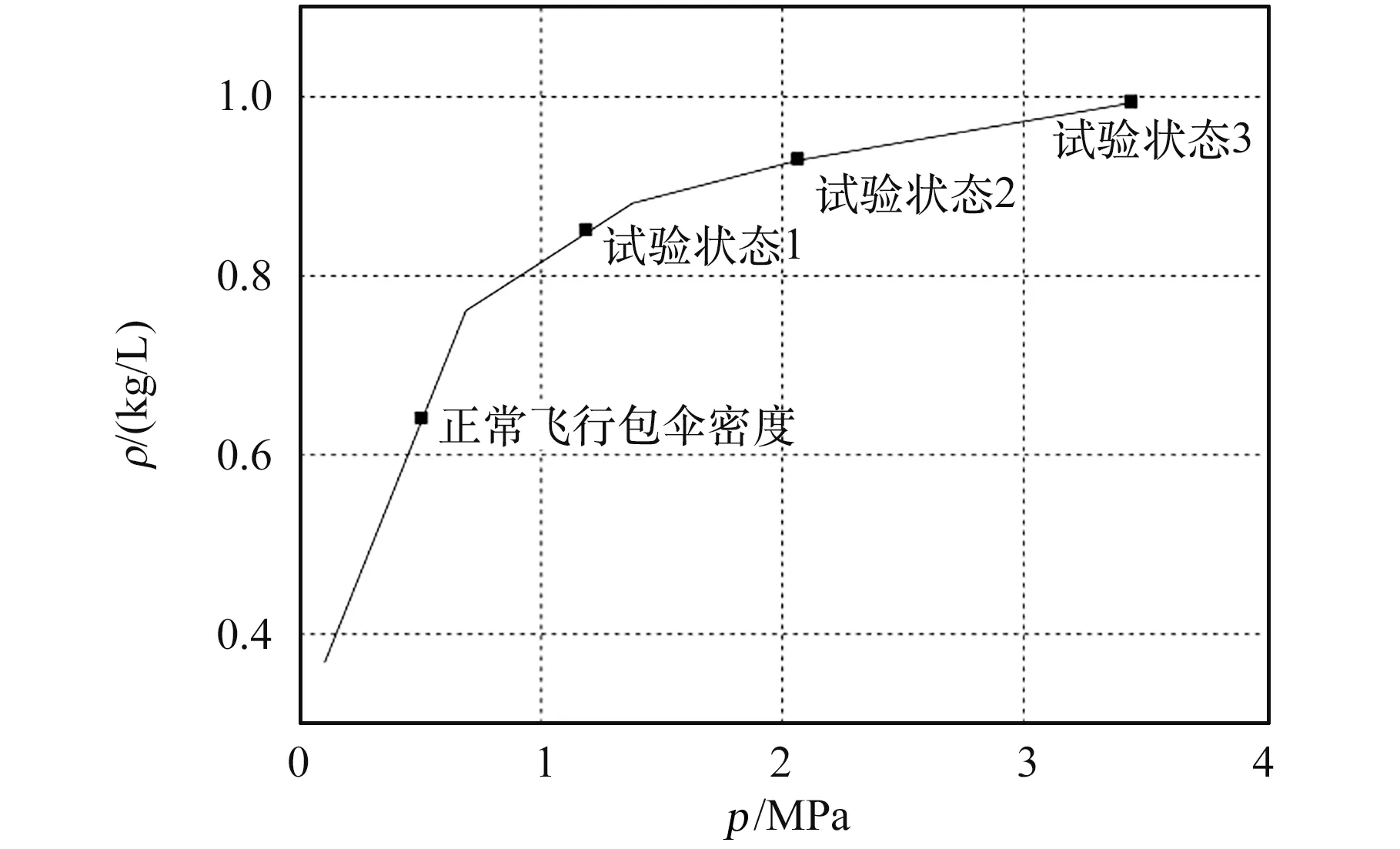

Knacke[9]进行了降落伞包伞技术的系统研究,提出了使用包伞密度(降落伞总质量除以包伞体积)对包伞情况进行评估。 同时指出包伞密度和包伞压力并不是线性关系,图1 所示的是由锦丝材料制成的密实平面伞的包伞曲线[9]。 研究发现包伞密度与降落伞伞型(比如带条伞或平面圆伞)、包伞方法关系不大,只与最终的包伞压力有关系。

在图1 的曲线中,包伞压力达到1.4 MPa 时,包伞密度会达到0.72 kg/L,这将会超过阿波罗主伞0.684 kg/L 的包伞密度[10]。 而阿波罗主伞的这个包伞密度是在2.1 MPa 的包伞压力下获得的,两者不同的地方是伞包形状不同。 圆柱形伞包是能够获得较高包伞密度的最理想的形状,图1 中的试验数据正是用圆柱形伞包获得的。 而阿波罗主伞伞包是不规则的楔形伞包,所以应该区别比较圆柱形伞包和不规则形状伞包的包伞密度,进行类似形状伞包的包伞密度比较[11]。

图1 锦丝密实平面伞包伞密度曲线[9]Fig.1 Pack density of solid flat Nylon parachute[9]

研究表明,降落伞材料的形式,无论是伞绳,薄、厚带子,伞衣对最终的包伞密度的影响不大。在没有压力的情况下,伞衣看上去远没有带子的密度大,但是在增加压力的情况下,绝大部分的空气从伞包中被排出,伞衣在压力作用下,密度会变很大。 Knacke 进行降落伞包伞密度研究所使用的材料都是锦丝材料,随着材料技术的发展,Kevlar、Vectran、Spectra 等新材料在降落伞上得到了应用。 要深入了解这种由多种材料组成的降落伞的包伞密度,必须研究每种材料在降落伞上所占的质量比[12]。

综上所述,在比较不同种类材料降落伞包伞密度时,除了包伞压力和伞包外形2 个考虑因素外,还应该比较不同种类材料所占的质量比,这样可以提供一个新的评估降落伞包伞密度的方法。

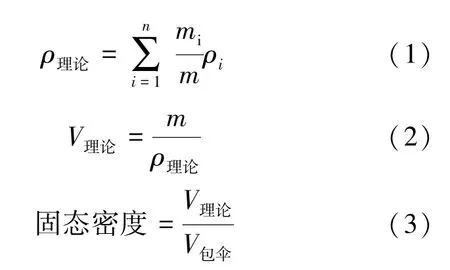

根据降落伞每种材料所占的质量百分数,可以计算得到一个加权平均理论密度,如式(1)。加权平均理论密度是一个极限值,是将降落伞压缩到空气完全被赶出条件下获得的,将其看成是固态材料,实际上这是不可能做到的。 根据伞总质量可计算得到完全固体材料下的理论体积,如式(2)。 计算得到的这个理论体积和实际伞包的体积相除可以得到一个百分数,如式(3)。 这个百分数定义为固态密度,是一个无量纲值,可作为评估包伞密度的一个新的方法,从而避免了忽略降落伞的材料组成,而单纯比较包伞密度的情况发生。

其中:ρ理论为加权平均理论密度,mi为第i种材料质量,ρi为第i种材料密度,m为伞总质量,V理论为固态材料下的理论体积,V包伞为降落伞最终包伞体积。

3 包伞技术发展

阿波罗飞船主伞的包伞密度达到了0.684 kg/L,这在当时被认为是达到了包伞密度的极限。 阿波罗为了提高包伞密度,在技术上采取了很多创新办法,比如伞包内衬布采用Teflon 或Spectra 织物降低摩擦系数,使用压力包伞工装,优化压力持续时间,使用抽真空装置对伞包进行处理等。 这些技术一直延用到了猎户座飞船。

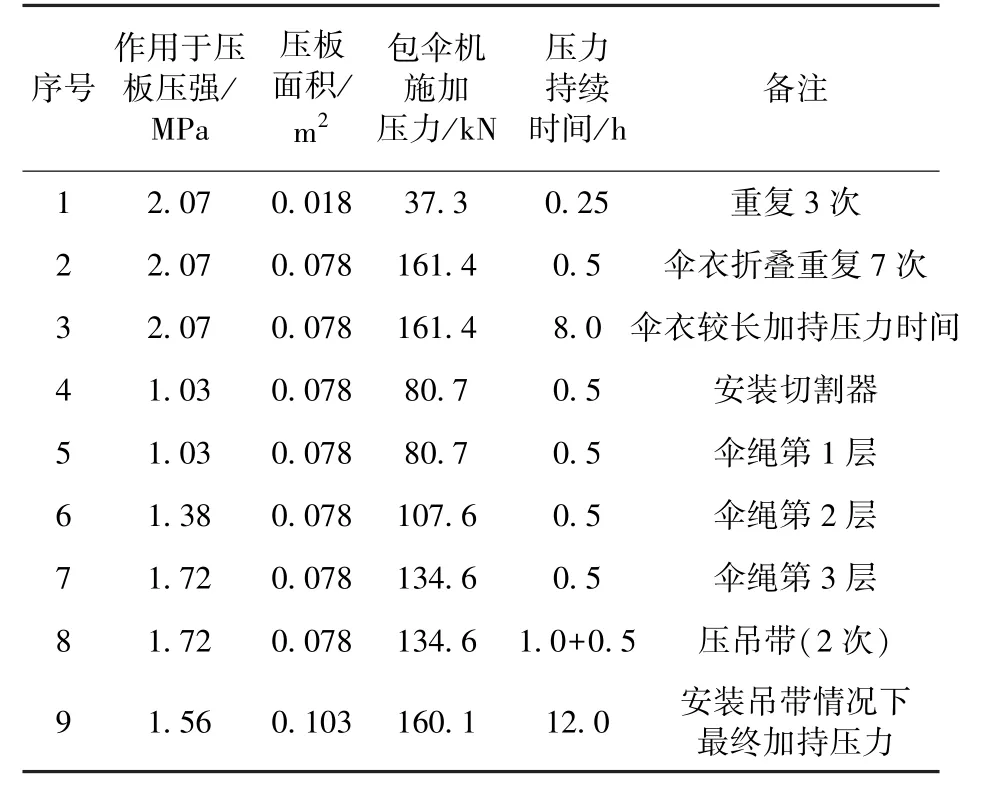

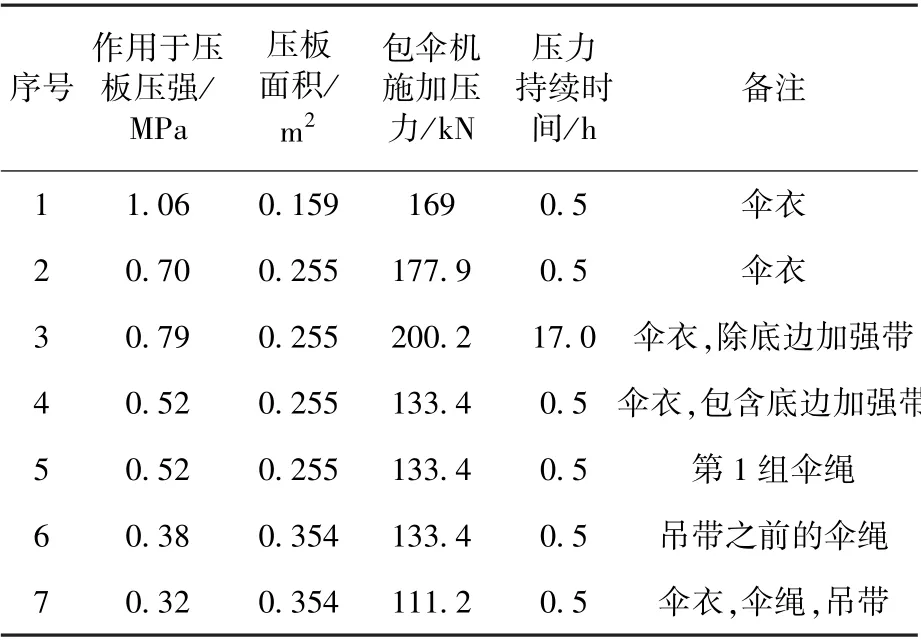

经过数十年的发展,猎户座飞船主伞进一步将包伞密度提高到了0.753 kg/L,而且需要的最大包伞压强由2.07 MPa 降低到了1.06 MPa,包伞时间由24.25 h 减少到了20 h。 这里需要指出的是包伞压力并不是一个恒定压力,而是通过加压-保持-再加压这种方式逐步加载完成的。 表1和表2 分别为阿波罗和猎户座主伞的压力包伞顺序[13-14]。

表1 阿波罗主伞压力包伞顺序[13]Table 1 Apollo main parachute pack press sequence[13]

表2 猎户座主伞压力包伞顺序[14]Table 2 CPAS main parachute pack press sequence[14]

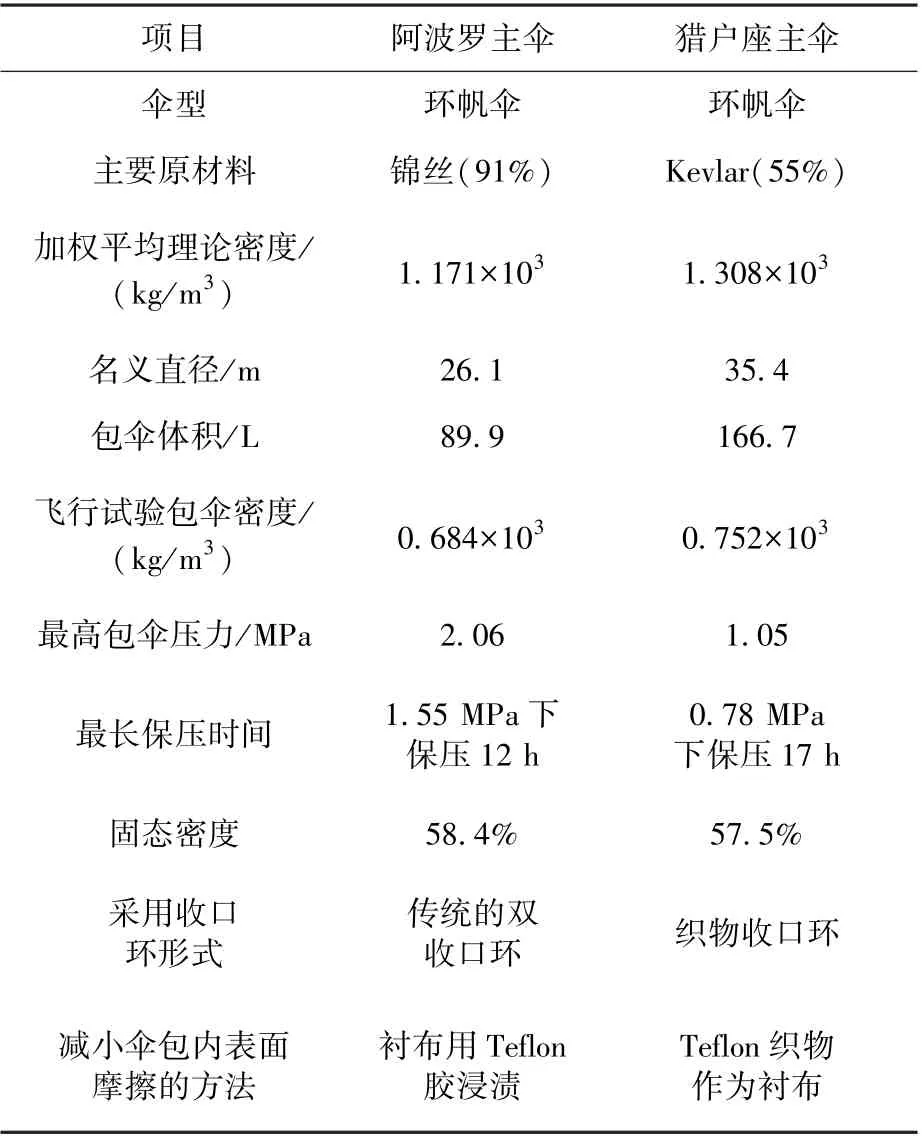

猎户座飞船能够大幅提高包伞密度与其采用了大量的新材料有很大关系。 阿波罗主伞锦丝材料的比重达到了91%,猎户座主伞锦丝材料的比重降到了45%,而Kevlar 材料的比重接近了55%。 Kevlar 的密度是1.44×103kg/m3[15],锦丝的密度是1.14×103kg/m3。 本体密度大的材料更容易在较小包伞压力下取得较高的包伞密度。 伞包不规则的形状也是造成包伞密度不同的原因,阿波罗的伞舱沿着飞船弧线分布,所以伞舱是旋转型形状,伞包从一端装入。 采用这种细长弧形的伞包设计能够保证包伞过程中等截面分布。 猎户座飞船主伞包有点类似于圆锥形,向顶部逐渐收窄。 包伞截面的变化导致表1、表2 中压板面积也会相应发生变化。

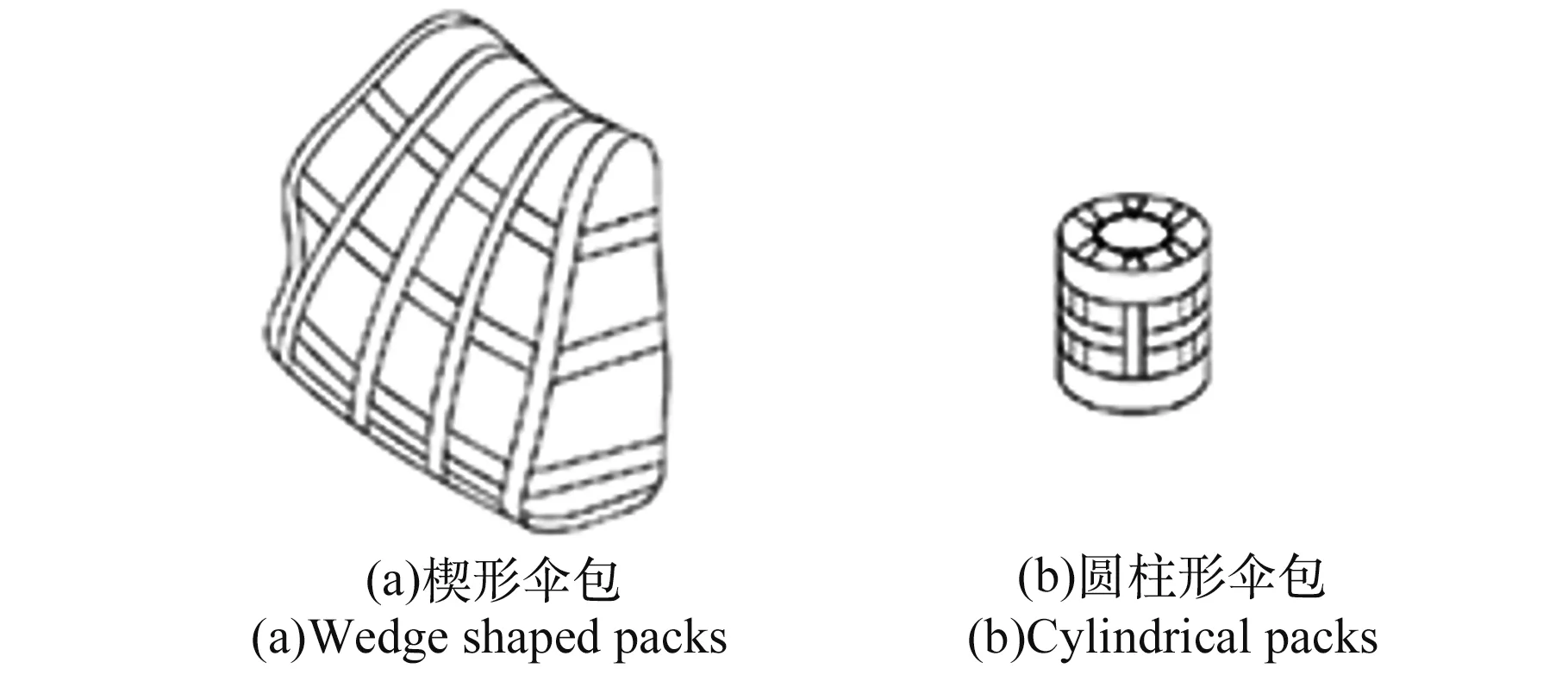

图2 为2 种典型伞包示意图[16]。 圆柱形伞包是规则形状,相比较不规则楔形伞包,安装空间和体积利用率更高,在相同包伞压力条件下,更容易提高包伞密度,满足包伞设计的要求。 其中圆柱外形的长径比是可控制量化的伞包形状参数,所以本文后续会把圆柱形伞包和不规则楔形形状伞包分开比较,这样会更有意义。 表3 为阿波罗主伞包和猎户座主伞包2 个不规则楔形伞包的尺寸和包装密度[17],表4 为猎户座前端防热罩减速伞包、猎户座引导伞包和猎户座减速伞包3 个圆柱形伞包的尺寸和包装密度[18]。

表3 不规则楔形伞包尺寸和包装密度比较[17]Table 3 Size and pack density comparison of wedgeshaped packs[17]

表4 圆柱形伞包尺寸和包装密度比较[18]Table 4 Size and pack density comparison of columniform packs[18]

图2 伞包形状示意图[16]Fig.2 Schematic diagram of packs shape[16]

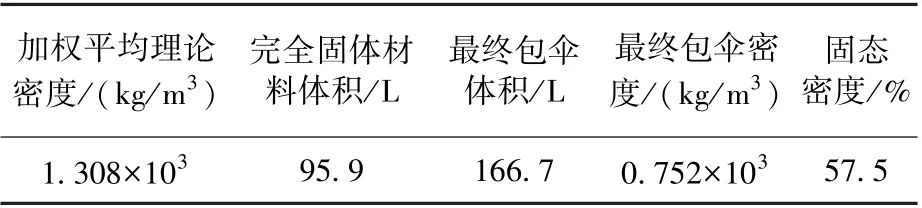

根据计算,阿波罗主伞包伞密度为0.684 kg/L,固态密度为58. 4%;猎户座主伞的包伞密度为0. 752 kg/L,固态密度为57. 5%。 尽管包伞密度提高了10%,固态密度却下降了,这也是猎户座主伞的包伞压力和容易程度要小于阿波罗主伞的原因。 如果猎户座主伞的固态密度能达到 59. 8%, 它的包伞密度将达到0. 783 kg/L。

4 实例分析

4.1 不规则形状伞包

4.1.1 阿波罗主伞

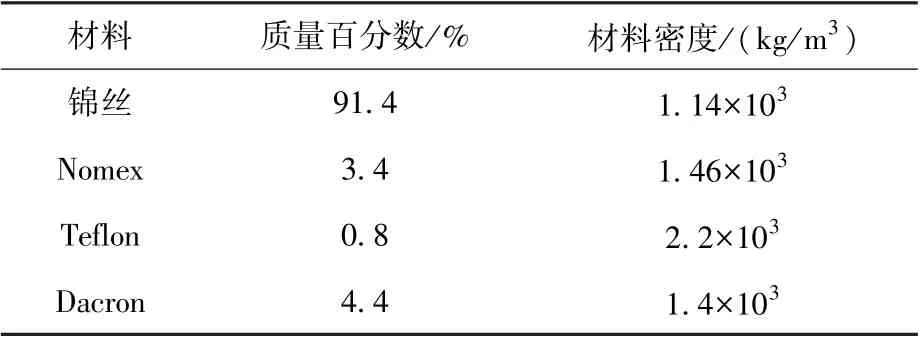

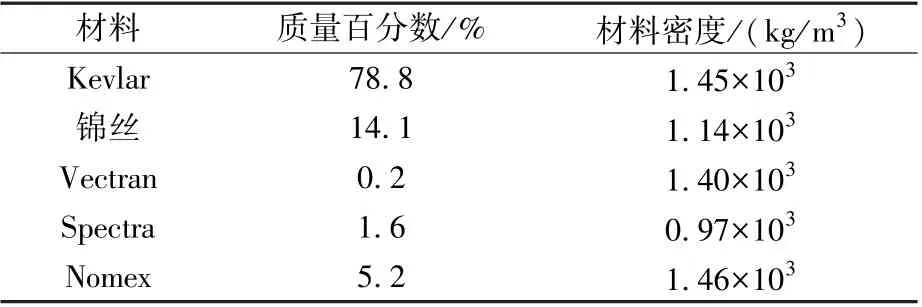

阿波罗的主伞是名义直径为26.1 m 的环帆伞,伞包形状为不规则楔形,3 个主伞包安装于返回舱前端的圆锥形伞舱中。 在很高的包伞压力下,金属收口环与织物相互挤压会造成织物破损。减小这种破损的方法,一方面是慎之又慎的包伞操作,另一方面是优化改进降落伞收口装置的设计,如将普通的双收口环进行倒大圆处理。 为了提高包伞技术,阿波罗在1 年的时间里进行了70多次包伞演练,投入了大量的人力和物力来解决主伞的包伞和安装问题,还额外增加了预算,用以解决包伞形状复杂和包伞密度高的难题,以及研究在高密度包伞条件下对材料和部件的影响。表5 和表6 分别为阿波罗主伞的质量统计分析和包伞固态密度[19]。

表5 阿波罗主伞质量统计分析[19]Table 5 Mass breakdown of Apollo main parachute[19]

表6 阿波罗主伞包伞固态密度[19]Table 6 Solid density of Apollo main parachute[19]

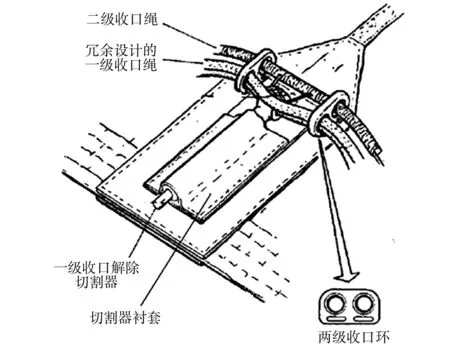

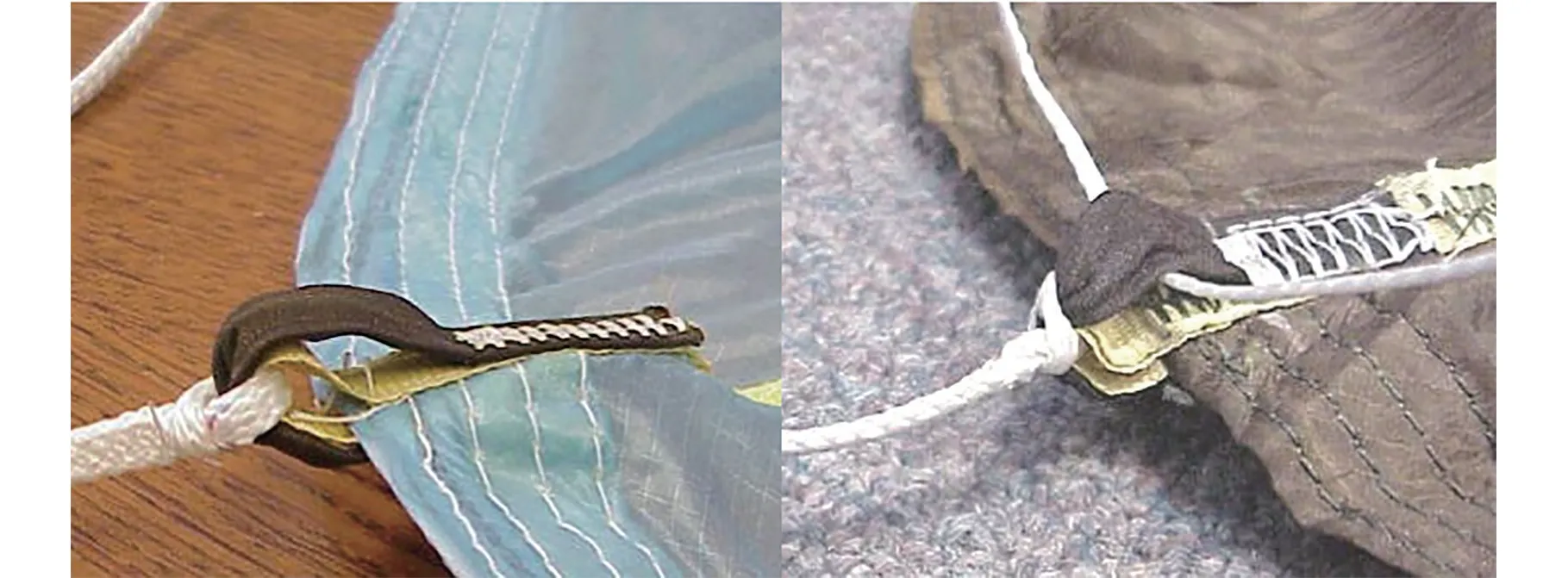

阿波罗最终采用了传统双收口环的形式,强度足够适应包伞时的高压力,而且通过倒大圆的形式保护了周围的织物。 为了避免切割器损伤,还使用了厚的切割器衬套,如图3所示[20]。

图3 阿波罗收口环和切割器衬套设计[20]Fig. 3 Apollo reefing ring and cutter pocket design[20]

4.1.2 猎户座主伞

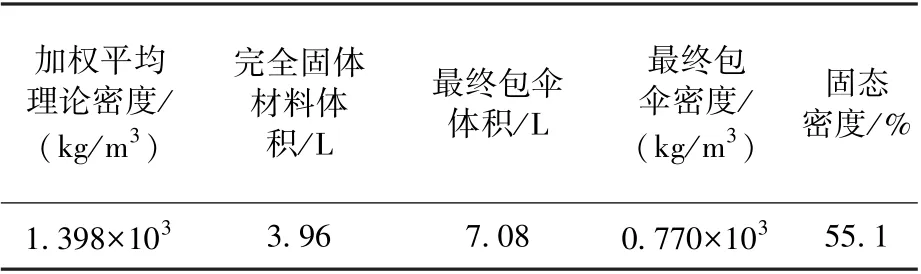

猎户座主伞是名义直径为35.4 m 的环帆伞,承力结构部件、伞绳和吊带均使用Kevlar 材料,伞衣为锦丝材料。 虽然主伞是猎户座几个降落伞中使用锦丝材料质量百分数最大的,Kevlar 材料的质量百分数仍然接近了55%。 猎户座飞船的主伞拖曳距离达到了61 m,所以需要使用一根很长的Kevlar 吊带,这增加了Kevlar 所占的质量百分数,也引起了包伞密度的增加。 表7 和表8 分别为猎户座主伞的质量统计分析和包伞固态密度[21]。

表7 猎户座主伞质量统计分析[21]Table 7 Mass breakdown of CPAS main parachute[21]

表8 猎户座主伞包伞固态密度[21]Table 8 Solid density of CPAS main parachute[21]

作为阿波罗的后续产品,猎户座飞船降落伞的研制基于阿波罗的经验[22]。 早期的猎户座飞船降落伞包伞密度的预估方法就是简单用质量除以伞包的体积,预估值大约是0.61 kg/L,这个值是比较保守的,低于阿波罗的上限值0.684 kg/L。实际情况是,猎户座飞船主伞的包伞体积并不能把所分配的体积都用到,这会造成真实的包伞密度会比预估值高。 减去的这部分体积是包伞过程中用不到的体积,比如伞舱中的一些尖角的地方,同时机械接口设计规范要求安装伞包后有一定的间隙,这使得伞包的高度比预估值要小,这些变化使猎户座主伞的包伞密度最终达到了0.753 kg/L,这远远大于了预估的0.61 kg/L,超过了20%[23]。

猎户座在包伞过程遇到了阿波罗同样的困难,尽管难度降低了,还是需要包伞工装和压力包伞。 在包伞过程中对织物的损伤比阿波罗要小,这归功于一些降落伞设计的更改,尤其是收口装置的改进。

猎户座飞船主伞设计应用了一些最新的技术,包括采用全织物收口环装置代替传统的金属收口环,如图4 所示[24]。 织物收口环(The textile reefing loop)消除了金属收口环周围织物应力集中的情况,同时也消除了对自身的损伤。 织物收口环证明强度是没有问题的,可以代替现在使用的金属收口环[25]。 为了消除提高包伞密度带来的风险和隐患,还需要进行进一步的试验验证确保织物收口环适应所有的工况。 造成阿波罗飞船降落伞承力结构的织物损坏的主要原因是与金属收口环的接触,因此从主伞上去掉金属收口环,将会大大提高包伞密度。

图4 织物收口环[24]Fig.4 The textile reefing loop[24]

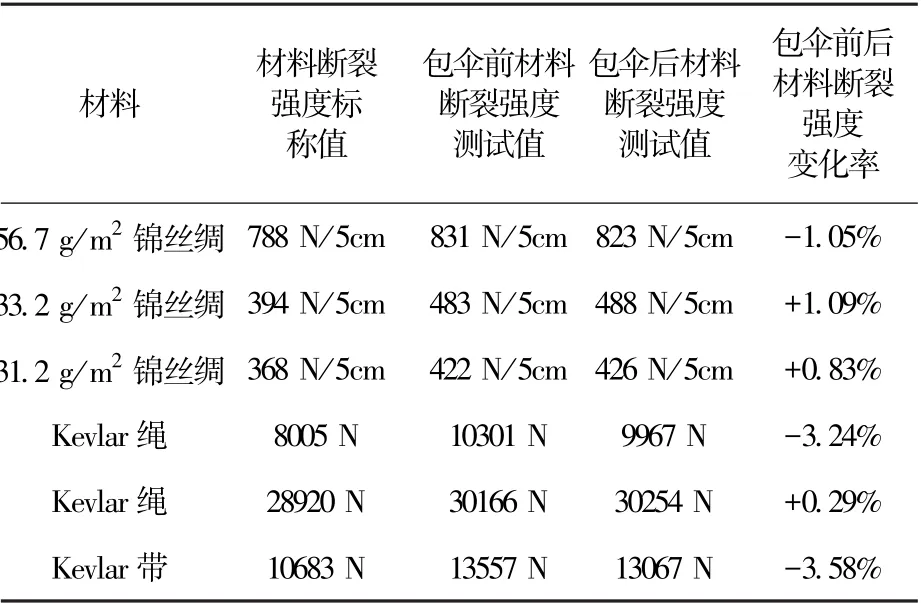

为了研究高密度包伞对原材料和原材料种类的影响,对猎户座飞船主伞进行了专门的研究。将材料试样放入主伞包中,压力包伞完后存放几个月时间,打开封包取出材料试样,进行拉伸试验,和基础材料进行比较,判断材料性能是否有下降的情况,表9 是试验结果[26]。

表9 猎户座主伞材料试验结果[26]Table 9 CPAS main parachute material test results[26]

从表9 中可以看出,材料并没有明显性能下降,材料性能微小的变化主要来自于材料本身和数据子样数较少。 猎户座飞船的包伞经验证明,降落伞材料损伤与高压力包伞并没有直接关系。大量飞行试验的结果结合材料试件试验情况,证明了现行压力包伞方法的可行性。

4.1.3 综合比较

表10 对上述2 个主伞包伞的研究数据进行了总结,同时还比较了遇到问题的解决方法[27]。可以看出猎户座还没有达到阿波罗主伞的包伞固态密度,这表明猎户座飞船主伞的包伞密度还有提高的余地,但也基本上到达了拐点,后续如果想减小包伞体积,提高包伞密度,还需要增大包伞压力。

表10 主伞包伞比较[27]Table 10 Comparison of main parachutes studied[27]

图5 不规则楔形伞包包伞压力对应固态密度曲线[28]Fig.5 Packing pressure vs solid density for wedgeshaped packs[28]

4.2 圆柱形伞包

4.2.1 猎户座飞船减速伞

猎户座飞船减速伞是名义直径为7 m 变透气量的锥形带条伞,Kevlar 材料用作径向带、伞绳和吊带,50 mm 宽的锦丝带用作水平带材料。 减速伞的包伞固体密度为39.7%,这是猎户座飞船所有降落伞中包伞最容易,伞包最柔软的。 表11 和表12 分别为猎户座减速伞质量统计分析和包伞固态密度[29]。

表11 猎户座减速伞质量统计分析[29]Table 11 Mass breakdown of CPAS drogue parachute[29]

表12 猎户座减速伞包伞固态密度[29]Table 12 Solid density of CPAS drogue parachute[29]

减速伞是猎户座3 种采用弹射开伞方式中唯一进行收口的降落伞。 因为它的包伞密度相对较小,所以在弹射过程中容易受到压缩。 图6 是高速摄像拍摄的图片[30],可以看出弹射行程中,伞包压缩后的最小高度为271 mm,伞包正常包伞后的高度是358 mm,高度压缩至初始高度的76%。

图6 猎户座减速伞伞包弹射过程中的压缩情况[30]Fig.6 CPAS drogue pack compression by pneumatic mortar shot[30]

减速伞包伞过程中,最后一步的加压时间是足够长的,之后基本没有反弹。 当减速伞包装入弹伞筒,筒盖安装到位,这时候弹伞筒容纳的伞包包伞密度为飞行时候的包伞密度。 如果伞包包伞密度小且较软,在弹伞筒的弹射过程中会受到明显的压缩,会使伞包的体积压缩到比正常包伞的最小体积还小。 压缩会导致最大的包伞密度,产生压缩的这个压力是弹伞筒弹射瞬间造成的,而不是包伞过程中的可控压力,这可能会对织物、收口环、切割器造成损伤,必须进行专项试验来验证这种风险的可能性。 伞包高度压缩至初始高度的76%,相对应的包伞密度是0.736 kg/L,固态密度是52%。 这个包伞密度如果采用压力包伞方式或者是圆形伞包是容易达到的。

织物收口环能够有效降低弹射过程中收口环对织物损伤的风险,由于在弹射过程中发生过问题,猎户座飞船减速伞要求对收口绳切割器进行防护,防止在弹射过程中发生损害。 收口绳切割器的外层是不锈钢套管,为了保护周围的织物,切割器套管都经过了倒圆角和表面光滑处理。 这种方法在包伞密度较小的弹射减速伞和包伞密度较大的主伞上都取得了较好的效果。

4.2.2 猎户座飞船引导伞

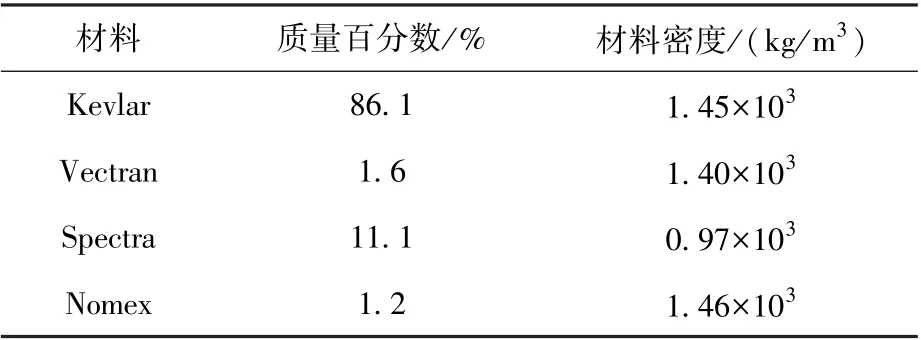

猎户座飞船的引导伞是名义直径为3 m 的锥形带条伞,以Kevlar 材料为结构承力材料,以50 mm 宽的锦丝带为水平带。 引导伞是猎户座飞船所有降落伞中包伞密度最大的,无论是最终包伞密度还是固态密度,引导伞包伞固态密度达到了55.1%,这低于阿波罗飞船主伞58.4%的水平。 引导伞中不包含切割刀和收口环,而这两项正是阿波罗和猎户座飞船主伞织物损伤的主要原因。 根据经验,如果引导伞的质量还需要增加,弹射筒的体积是不需要增加的,说明引导伞的包伞密度还能提高。 引导伞是容易包伞的典型例子,常常不需要压力包伞设备,用手就可以完成包伞,这与其采用细长的圆柱形伞包是有关系的。表13 和表14 分别为猎户座引导伞质量统计分析和包伞固态密度[31]。

表13 猎户座引导伞质量统计分析[31]Table 13 Mass breakdown of CPAS pilot parachute[31]

表14 猎户座引导伞包伞固态密度[31]Table 14 Solid density of CPAS pilot parachute[31]

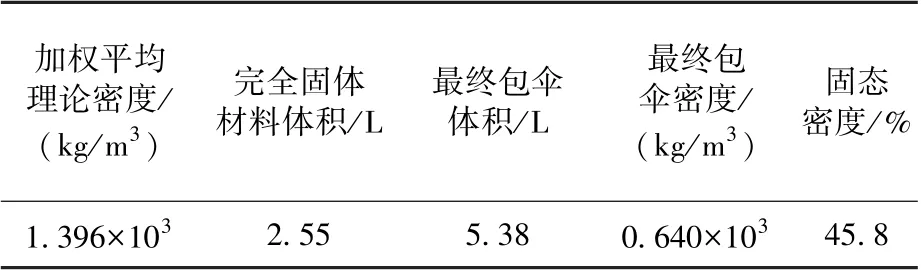

4.2.3 猎户座飞船前端防热罩减速伞

猎户座飞船前端防热罩减速伞是名义直径为2.13 m 的可变透气量的锥形带条伞,主要承力材料为Kevlar 材料,还使用了其他少量一些材料,如表11 所示。 芳纶材料的材料密度大,主要用芳纶材料制造的降落伞在安全包伞的前提下,容易获得较高的包伞密度,这也是猎户座飞船采用弹射开伞的引导伞、减速伞、前端防热罩减速伞主要以芳纶材料为主的原因,这样能获得较高的包伞密度和稳定的包伞状态,提高弹射性能,减小对弹射体积和支撑结构的要求。 表15 和表16 分别为猎户座前端防热罩减速伞质量统计分析和包伞固态密度[32]。

表15 猎户座前端防热罩减速伞质量统计分析[32]Table 15 Mass breakdown of CPAS FBCP[32]

表16 猎户座前端防热罩减速伞包伞固态密度[32]Table 16 Solid density of CPAS FBCP[32]

为了更加深入了解这种全芳纶的降落伞的包伞密度极限,还进行了进一步的压力包伞试验研究。 表17 的高密度包伞试验中,压力值最终增加到102.3 kN, 作用在压盘上的压强值为3.45 MPa,此时包伞密度为0.991 kg/L,维持5 min,将伞包从包伞工装中取出,此时伞包的体积只是正常飞行时候的2/3,对降落伞进行检查,并没有缝纫损伤和缝合部结构的破坏,这可以证明材料的损伤与极端的包伞压力是没有必然关系的。 随后又进行了弹射试验,并使用了高速摄像设备,任何的材料或缝合部无不正常的破坏。 试验表明不收口的芳纶材料带条伞更容易获得较大的包伞密度( 本例中的固态密度达到了72%)[33]。

表17 猎户座前端防热罩减速伞高密度包伞试验结果[33]Table 17 Results of CPAS FBCP high density test pack[33]

猎户座飞船前端防热罩减速伞的伞包内径为194 mm, 在 102.3 kN 压 力 作 用 下 能 产 生3.45 MPa 的压强值,这是一个正常的压强值,但是如果猎户座主伞要达到同样的压强值,需要889.5 kN 压力作用在0.258 m2的压板上。

图7 所示是猎户座前端防热罩减速伞包伞压力和包伞密度曲线图[34],相比较图1,曲线的形状是相类似的,主要的区别是曲线的刻度不同。这种相似性也进一步说明了限制包伞密度的主要因素是组成材料的质量百分数,而与降落伞的结构、类型和尺寸关系不大,组成材料的密度越大,包伞密度越容易。

图7 猎户座飞船前端防热罩减速伞高密度包伞压力和密度曲线[34]Fig. 7 Pack pressure and density of CPAS FBCP high density packing[34]

5 小结

本文以阿波罗飞船主伞为基线,通过区分伞包形状和组成材料不同,以5 个降落伞为实例,进行了猎户座飞船与阿波罗飞船降落伞包伞技术的比较。 相比较阿波罗飞船,猎户座飞船降落伞通过采用芳纶等新材料代替锦丝材料,织物收口环代替金属收口环等技术方案,大大提高了包伞密度,而施加的包伞压力却降低了,反而更容易包伞。 猎户座飞船降落伞采用了Kevlar(芳纶)、Vectran(聚芳酯)、Spectra(高强聚乙烯)和Teflon(聚四氟乙烯)等新材料,这些材料密度与锦丝不同,不适宜再用简单的包伞密度方法评估包伞情况,而通过计算材料加权平均密度可得到无量纲的固态密度值。 采用固态密度的包伞情况比较方法,既保持了当前评判包伞严酷度的标准,又能对将来采用新材料的降落伞的包伞情况的影响进行准确预估。 采用圆柱形等规则形状伞包,降落伞选用芳纶等密度较大的材料,不使用金属材质的收口装置都能大幅提高降落伞包伞密度,提高包伞设计的适应性,这些措施可以为中国新一代载人飞船回收降落伞包伞设计提供借鉴。