基于气幕屏蔽的掘进工作面通风除尘参数优化研究

2022-11-09刘会景

刘会景

(乌鲁木齐职业大学,新疆乌鲁木齐 830023)

近年来,为满足能源需求量[1-2],自动化采掘设备被广泛应用于煤炭行业[3]。然而,采掘设备的更新在推动企业发展的同时,也带来了较大的粉尘污染问题[4-6]。掘进机工作状态导致大量粉尘污染掘进工作面工作区,并且现有通风方式使粉尘在气流作用下由掘进巷道进入已开挖区域,对现场工作人员身体健康造成严重威胁,增加作业人员患职业病的概率。针对掘进工作面粉尘污染问题,学者做出了大量研究,但现有的研究方式大多不考虑掘进机对气流及粉尘的影响,同时也忽略了掘进机操作台位置的粉尘控制。由近年来国家卫生委对职业病患病人数的统计可以得出,尘肺病患病人数仍然较多[7-9],现有的粉尘控制措施仍继续进一步改进。因此,采用数值模拟及现场监测手段,对提出的气幕阻尘联合长压短抽除尘方案参数进行研究分析,以期降低掘进工作面粉尘污染危害。

1 掘进面风流-粉尘运动数学模型

为保证模拟边界条件的合理性,按照实际情况建立数学模型。但现场条件复杂,模型建立时应满足以下假设:①掘进工作面巷道内空气被理想化为不可压缩连续流体,内部工作人员移动不影响气流分布;②空气中温度变化不大,因而不考虑温度影响;③粉尘颗粒体积较小,忽略颗粒间相互作用力,仅考虑粉尘重力;④掘进工作面有大型掘进机,考虑掘进机对风流及粉尘运移规律的影响[10-11]。粉尘粒子在空气中运动满足守恒定律。根据固有的平衡方程对粉尘运动及气流在复杂环境中的流动建立模型。采用Fluent 软件中DPM 模型对气固两相流分析,连续的气相介质采用Euler 计算方法。连续相的运动方程采用三维不可压缩Navier-Stokes 方程[12-14]。

1)连续方程。

式中:ρ 为隧道内环境气体密度,kg/m3;t 为时间,s;xi为x 方向上的坐标,m;ui为流体在x 方向上的速度,m/s。

2)动量守恒方程。

式中:uj为流体在y 方向上的速度,m/s;p 为压力,pa;xj为y 方向上的坐标,m;τij为应力张量;g 为重力加速度,m/s2;Fi为控制体平均的颗粒流体阻力,N。

3)k-ε 湍流动能方程[15]。

2 数值模型及边界条件

为实现数值模拟反映现场实际情况的效果,根据某煤矿掘进工作面的实际情况,使用Solidworks软件按照1∶1 尺寸进行仿真建模。建立的掘进工作面掘进模型,主要包括以下3 部分:掘进机、抽出式除尘风机和压入式风机。掘进巷道简化为长、宽、高为35 m×4.2 m×4.0 m ;掘进机尺寸为长、宽、高为6.3 m×2.8 m×2.2 m,压入式及抽出式风机直径为0.8 m,中心轴与地面距离为3.7 m,距离巷道壁0.3 m。

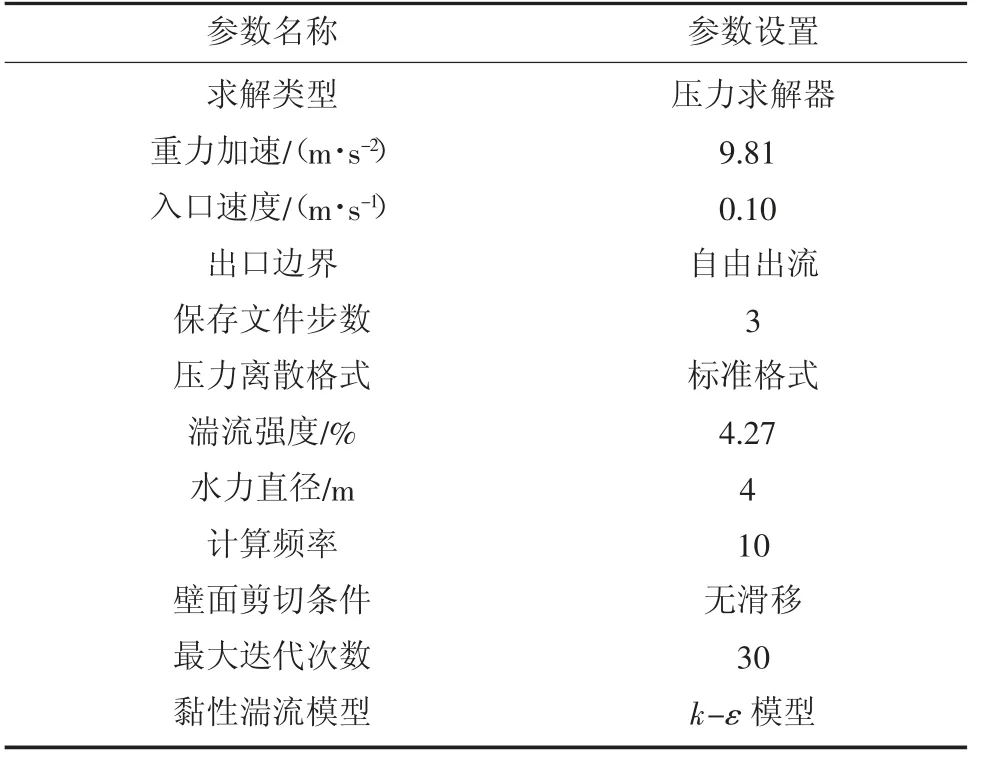

模型使用Solidworks 软件建好后,另存为.x_t 格式文,然后采用ICEM 软件对模型进行网格划分。由于模型中掘进机部分较为复杂,使用结构型网格划分较为困难,因此在不影响计算精度的情况下对模型采用非结构化划分,风机压风口设置为速度入口;巷道进口边界为压力出口,巷道及风筒壁均设置为wall。模型建立及网格划分情况如图1。巷道断面设置为尘源点边界尘源。计算参数设置见表1。

图1 模型建立及网格划分情况Fig.1 Model establishment and grid division

表1 计算参数设置Table 1 Calculation parameters settings

选用掘进机截割头处作为集中产尘源进行分析,为了确定出掘进过程中准确的产尘量,根据现场监测数据,采用公式计算出产尘流量Qdust:

式中:C 为现场测试的巷道断面的平均粉尘浓度值,mg/m3;v 为粉尘运动速度,m/s;s 为巷道断面大小,m2。

3 网格质量及模拟结果的可靠性

3.1 网格质量

在进行数值模拟的过程中,模型划分的网格质量很大程度上影响了模拟的准确性,评定网格质量的标准较多,主要包含以下方面:网格的节点压扁程度、三角形和四面体节点的歪斜程度、多面体网格的面压扁程度以及网格横纵比。由于模型复杂,划分结构性网格难度大,因此采用非结构网格划分。并应用雅可比行列式值分析网格质量,一般来说值越大网格质量越好,模型网格质量分析如图2。

图2 模型网格质量分析Fig.2 Model grid quality analysis

由图2 可以看出:比值在0.75~0.95 范围内的网格占比较大,网格质量比值整体在0.35 以上,网格可以满足模拟的基本需求。

3.2 模拟结果的可靠性

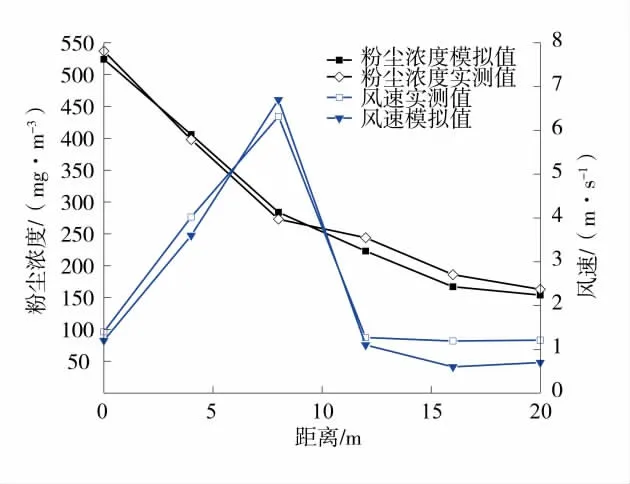

通过对网格质量的分析,初步确定了能够采用划分的网格进行分析,为了进一步确定模拟结果与现场实测结果的吻合长度,按照现场单一压入式通风降尘情况设置边界条件,并沿隧道中轴线距离地面1.5 m 高度设置粉尘浓度及风速监测点,监测点间距4 m,监测距离掌子面20 m 范围。采用激光粉尘浓度仪及多参数风速仪进行监测,读取流场稳定状态下数值,模拟结果与实测结果对比如图3。

图3 模拟结果与实测结果对比Fig.3 Comparison between simulation results and measured results

由图3 可以看出:粉尘浓度随着与测点与掘进工作面距离的增加逐渐降低,在距离掘进工作面15 m 时维持在180 mg/m3;由于远离掘进工作面后距离风筒出风口距离减小,风速呈现先增加趋势,当通过风筒口后随着距离的增加风速降低,巷道内监测点模拟值与实测值吻合度较高,可以达到90 %以上,模拟结果基本反映了现场粉尘的产生及扩散规律,可以采用相应模型进行模拟分析。

4 掘进面控尘方案的数值分析

对掘进工作面现场调研发现,大多数工作面以压入通风居多。压入式通风为工作面提供了新鲜风流,但是粉尘由工作面随风流经过掘进机操作区进入后续巷道,工作面粉尘扩散面积较大。为改善这一现象,引入长压短抽并联合气幕屏蔽控尘技术。根据现场经验设定初始通风条件为:掘进面压风量270 m3/min、压入式风机距离工作面10 m、除尘风机口距离巷道断面5 m。

4.1 单一压入式通风粉尘运移规律

以现有风机安装状态为参考,采用FLUENT 软件计算出压风量为270 m3/min 掘进工作面处风流及粉尘运移状态。选取掘进机操作台高度为粉尘检测面高度,绘制出粉尘浓度云图,不同流量下巷道内粉尘云图如图4。

由图4(a)可知:风量为270 m3/min 时,大量粉尘在风流作用下,由断面涌出;掘进机操作区位于压入式筒侧,但仍有大量粉尘积聚,粉尘浓度可以达到50 mg/m3以上。并且区域内粉尘一直通过人员操作区,对人体伤害极大。

图4 不同流量下巷道内粉尘云图Fig.4 Dust diagrams in roadway under different flow rates

以270 m3/min 为基础,分别选取210、270、330、390 m3/min,并通过改变压风量,确定出受掘进机影响下压风机的最佳压风量。由图4(b)~图4(d)可知:随着压入式风机压风量的增加,巷道内粉尘浓度扩散范围增大;当风量小于等于270 m3/min 时,距离工作面5 m 范围内90 %以上的区域粉尘浓度高于50 mg/m3。由于风量不足及掘进机存在导致工作面粉尘积聚,没有形成排尘气流;但是压风量过大又导致粉尘快速扩散,不利于抽出式风机除尘,因此为满足排尘要求,最佳压风量设置为330 m3/min。

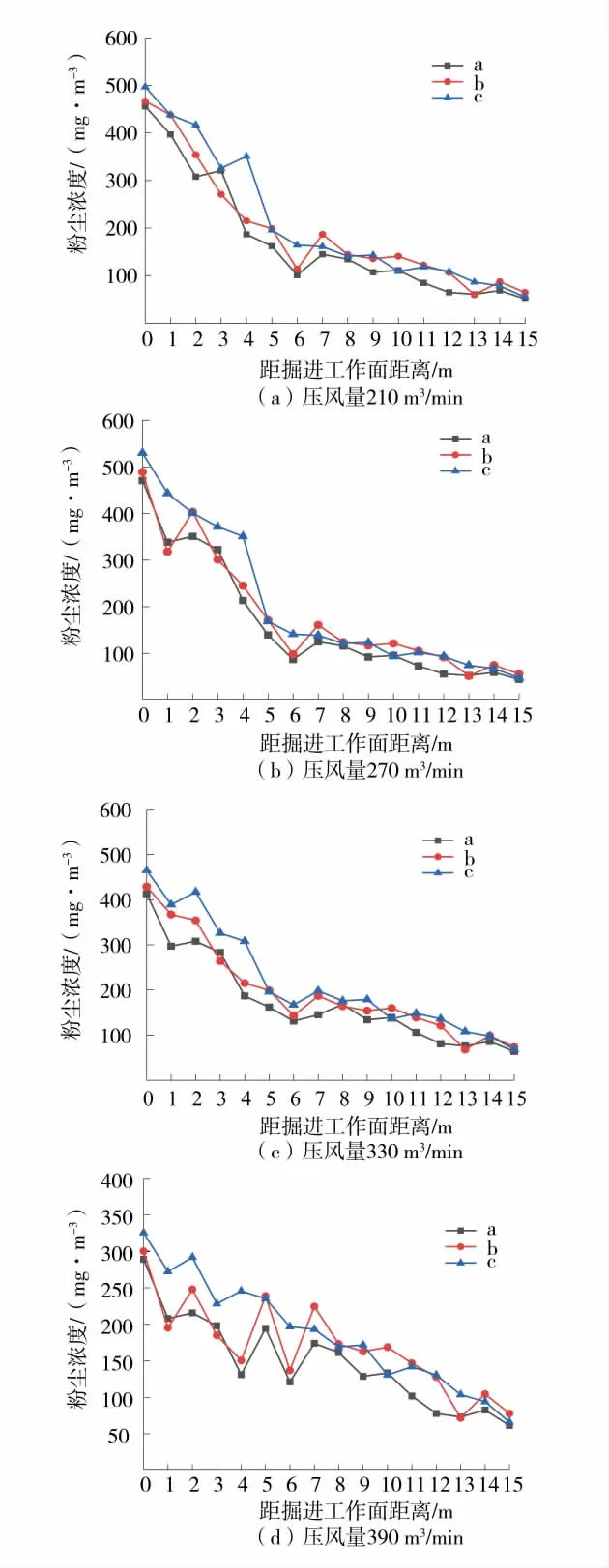

为了充分反映出巷道不同位置的粉尘浓度值的变化,在距离地面高度1.5 m 的呼吸带水平面,由掘进工作面沿巷道轴线方向设置长度为15 m 的粉尘浓度监测线a、b、c,其中b 为巷道轴线位置,a 为靠近风筒的位置,c 为靠近抽出式风筒的位置,监测线水平间距1 m,不同风量下巷道内粉尘浓度分布规律如图5。

图5 不同风量下巷道内粉尘浓度分布规律Fig.5 Distribution law of dust concentration in roadway under different air volume

由图5 可以看出:相同风量下靠近压风筒越近粉尘浓度越低,距离地面1.5 m 高度的水平面内,粉尘浓度分布排序为测线a<测线b<测线c,掘进工作面处粉尘浓度约为400~500 mg/m3;随压风量的增加,掘进工作面处粉尘积聚量减小,逐渐向外扩散,当压风量为330 m3/min 时,产生的粉尘主要集中在距离掘进工作面1~4 m 的范围内。

4.2 长压短抽式控尘参数

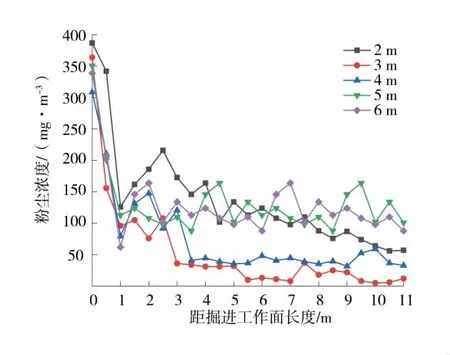

通过对单一压入式通风不同风量下,巷道内粉尘云图分析可知为防止粉尘浓度扩散过快,影响区域增加,选取最佳压入风量为330 m3/min。长压短抽式通风除尘方案中对于压抽比的研究较多,根据现有经验确定压抽比为0.75。掘进机对工作面粉尘运移及风流运动产生一定的影响,在压抽比确定时,改变抽出式风机距工作面的距离,确定最佳除尘点。以抽出式除尘机进风口距工作面5 m 为基础,设置2、3、4、5、6 m 共5 个参数分别进行通风控尘效果分析,分别提取出呼吸带高度粉尘云图,不同控尘距离下粉尘浓度变化如图6。

图6 不同控尘距离下粉尘浓度变化Fig.6 Variation of dust concentration under different dust control distances

由图6 可以看出:在抽出式除尘风机距离掘进工作面2~6 m 的范围内,随着吸风口距掘进工作面长度增加,粉尘扩散距离呈现先减小后增加的趋势,在距离为3~4 m 时粉尘控制效果最好,掘进机操作区粉尘浓度最低达到15 mg/m3以下。出现上述现象的原因主要是抽出式除尘风机距掘进工作面距离太小时(<3 m),粉尘在压入式风流的作用下直接吹出掘进工作面附近范围,抽出式风机来不及对粉尘控制。但是,当抽出式除尘风机距离掘进工作面过远时(>4 m),粉尘扩散范围过大,不容易被捕捉,降低了除尘风机的效率。

分析吸风口距离掘进工作面不同距离下对巷道内粉尘部分的影响,沿巷道轴线布置粉尘浓度监测线,不同除尘风机位置下的降尘效果如图7。

图7 不同除尘风机位置下的降尘效果Fig.7 Dust reduction effect under different dust removal fan positions

由图7 可以看出:在压入式风机及抽出式除尘风机的作用下,掘进工作面产生的粉尘浓度迅速降低,从300~400 mg/m3降低至150 mg/m3;抽出式风机口距离掘进工作面的距离大于4 m 时,大量粉尘未能进入除尘式风机内,导致巷道一定距离内粉尘浓度维持在100~150 mg/m3,与模拟云图得出的结果一致。

4.3 气幕控尘参数

长压短抽除尘方案已经对工作面粉尘扩散起到了较好的控制,但是在掘进机操作区域距离掘进工作面较近,仍有粉尘通过操作区。为更好提高操作区域环境,提出在操作区前加设风幕的控尘方案。根据操作区域的大小,设置风幕发生器长1.5 m,距离操作台前方0.5 m。风幕发生器方向指向工作面,水平夹角30°。调节出风口风流大小阻止粉尘扩散至操作台。根据经验设置风幕出口风速为5、10、15、20、25 m/s,根据5 个风速值分析最佳风幕参数。空气幕不同控尘风速下流场云图如图8。

图8 空气幕不同控尘风速下流场云图Fig.8 Cloud diagrams of flow field under different dust control wind speeds of air curtain

由图8 可以看出: 在10 m/s 风速下气幕已经形成,但通过对粉尘浓度变化的检测看出,当风速达到15 m/s 后控尘效果稳定,不随风速增加而提高。空气幕发生器在邻近掘进工作面处形成了1 道气流屏障,压入式风机提供的气流到达掘进工作面后反向运动与空气幕形成的气流屏障相抵消,有效阻止了压入式通风携带的含尘气流向远离掘进工作面的方向运动,为抽出式风机净化巷道内气流提供了有效时间。同时空气幕发生器产生的气流具有向靠近掘进工作面一侧运动的趋势,提供的新鲜气流可以源源不断进入掘进工作面处,改善了掘进工作面及掘进机操作台处的空气质量,确保了作业人员具有良好的工作环境。

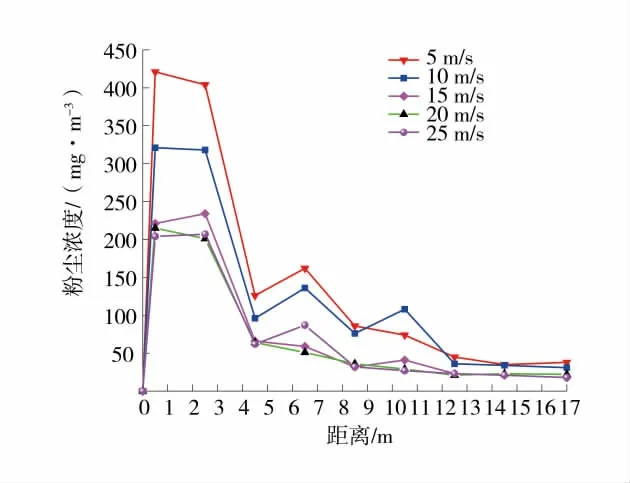

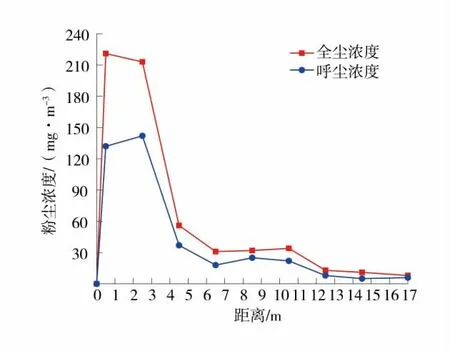

为了分析不同空气幕风速下巷道内的粉尘浓度变化,布置多个测点,粉尘浓度检测测点布置如图9。按照图9 中测点的布置情况,监测内粉尘浓度变化,沿巷道轴向粉尘浓度变化曲线如图10。同时提取出最佳风速为15 m/s 时,呼吸性粉尘及全尘浓度变化情况,最佳幕参数粉尘浓度检测曲线如图11。

图9 粉尘浓度检测测点布置Fig.9 Layout of dust concentration detection points

由图10 和图11 可以看出:掘进机操作台前方设置风速15 m/s 的气幕时,人员操作台位置全尘浓度可以控制到100 mg/m3以下,呼吸性粉尘的浓度可以控制到75 mg/m3以下。相比单一压入式通风方式全尘及呼吸性粉尘浓度控制率分别为78%、63%。

图10 沿巷道轴向粉尘浓度变化曲线Fig.10 Variation curves of dust concentration along the axial direction of roadway

图11 最佳幕参数粉尘浓度检测曲线Fig.11 Dust concentration detection curves of optimal curtain parameters

5 现场应用

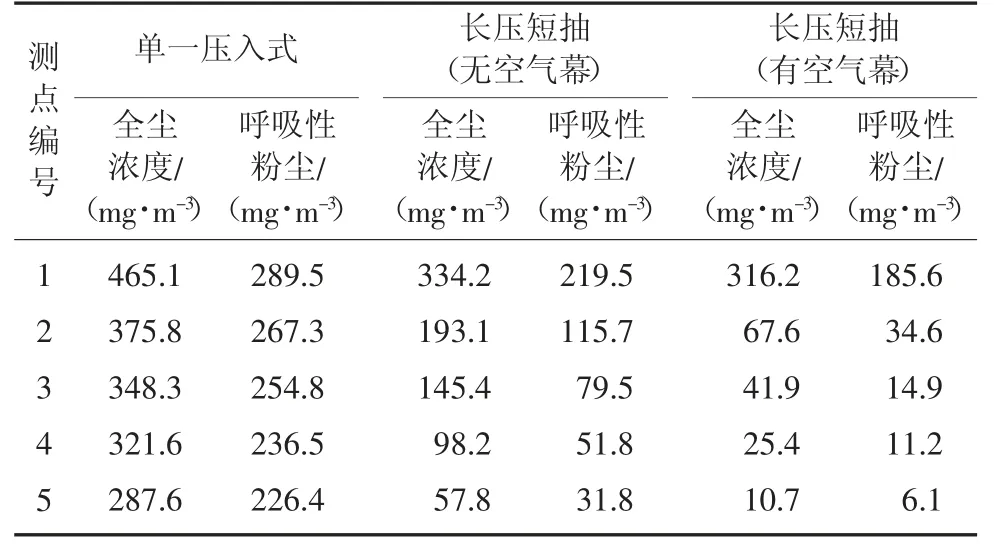

按照数值模拟确定出的最佳压抽除尘参数,布置煤矿掘进巷道;并在掘进机操作台前方0.5 m 处设置气幕装置。掘进机工作前,首先启动气幕发生器,调整至最佳参数值。按照3 种不同的现场除尘设备的布置,持续工作一段时间后,按照图9 测点的布置情况,采用直读粉尘采用仪进行粉尘浓度情况检测,掘进工作面粉尘浓度变化见表2。

表2 掘进工作面粉尘浓度变化Table 2 Variation of dust concentration in excavation working face

由表2 可以看出,相比单一压入式通风方式,长压短抽式通风可以将粉尘控制在距离掘进工作面15 m 的范围内,明显降低了粉尘的扩散半径,同时削减了对巷道的二次污染。在掘进机操作台前方布置气幕后,通过监测数据发现,气幕的存在可以有效阻隔粉尘继续运动,同比其他2 种控尘方式,加入气幕后测点2 处全尘及呼吸性粉尘浓度迅速降至50 mg/m3以下,降尘率可以到达90%以上。

6 结 语

1)掘进工作面采用长压短抽式控尘较单纯压入式通风控尘效果好,长压短抽式通风可以在独头掘进的巷道内形成通风回路,避免大量粉尘受涡流影响在掘进工作面附近积聚,同时防治粉尘被气流带出污染已开挖巷道。

2)单一压入式风机将作业面粉尘带入后续巷道会污染环境,加入抽出式除尘风机后粉尘扩散问题得到解决。压入式风机风量为330 m3/min、压抽比为0.75 时,抽出式除尘风机距离工作面距离为3~4 m时控尘效果较好。

3)为进一步控制粉尘流过掘进机操作区总量,在操作区前方0.5 m 处设置空气幕发生器;当空气幕发生器出口风速达到15 m/s 时,可以明显降低操作区粉尘浓度,降尘率可以达到90 %以上。

4)通过现场应用后,监测数据与模拟数据相对比,发现数值模拟在分析掘进工作面强制通风控尘中有较好的应用;数值模拟相比建立相似实验模型分析,具有低成本、高效率且参数可变性强的特点。