风井防爆门自动泄压技术

2022-11-09潘荣锟张学博

潘荣锟,崔 棒,张学博,王 健

(1.河南理工大学安全科学与工程学院,河南焦作 454000;2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南焦作 454003)

煤矿智能化是煤炭行业高质量发展的核心技术支撑和必由之路[1]。近年来,随着智能化技术装备的迭代升级,智慧矿山建设已成为煤矿企业发展研究的重点。针对煤矿智能化及智慧矿山相关技术,国内外学者进行了相关探索。王国法等[2]从采、掘、机、运、通等多个方面系统分析了煤矿智能化存在的技术难题与关键技术,详细阐述了不同煤业集团在煤矿智能化建设过程中取得的阶段性创新成果;分析了我国不同煤层赋存条件实现智能化开采的技术路径,提出了适用于不同煤层条件的4 种工作面智能化开采模式[3];文献[4-6]通过分析金属矿山开采现状及存在的技术难题,提出了基于新一代信息技术创新深部金属矿山开采模式的技术路径,以及提高深部金属矿山智能化开采水平的战略思路;在煤矿信息化标准建设、技术协议、技术架构、核心技术与装备等方面,文献[7-9]对智慧矿山建设进行了系统研究,并提出了智慧矿山建设的技术架构与管控平台建设思路,促进了我国智慧矿山建设的创新与发展。以往研究在智慧矿山开采方面取得了一定进展。然而,煤矿智能化不仅仅体现在开采技术的智能化,煤矿防灾减灾技术装备的智能化同样重要。

防爆门作为煤矿重要的防灾减灾技术装备,是整个矿井通风系统的安全阀,无论日常还是异常通风状态,其均起到保护主通风机正常运行、正常供风的关键作用[10]。此外,作为保护矿井通风系统的重要设施,防爆门不仅需要在矿井发生瓦斯、煤尘爆炸时起到良好的泄压作用,以此来保护风机;而且在矿井进行反风操作的过程中,为了防止防爆井盖冲开,出现气流短路的状况,需要进行井盖的锁紧操作。目前国内外学者对防爆门的相关研究多侧重于它的结构和性能,如:MENG Fanmao 等[11]采用碳纤维增强塑料(CFRP)和增强片状模塑料(SMC)材料,采用充模一次成型、热模压成型方法,制造全复合防护板,深入研究了轻质防爆门结构;WANG Chunyan 等[12]在研究提出一种NPR 防爆门,基于自适应混合多目标粒子群优化算法(AHMOPSO)对新型防爆门进行了多目标优化设;Choi Y 等[13]通过Lagrangian 和Arbitrary Lagrangian Eulerian 法对防爆门在爆炸荷载作用下的性能进行有限元分析,研究结果表明了防爆门在爆炸冲击波作用下发生弯曲,并在其上形成椭圆形开口;安长河[14]利用有限元分析模型,分析了自复式防爆门在爆炸载荷作用下的应力和应变情况,研究结果表明防爆门在瓦斯爆炸时最大变形发生在防爆门门板中间部位;邱天等[15]利用FLUENT 模拟软件对MFBL 型防爆门在快速开启泄压特性进行研究,研究结果表明防爆门开启高度与时间呈二次多项式关系,开启速度与时间呈一次多项式关系;LI Haitao 等[16]基于静力分析和拓扑优化对密封防爆门进行了开发和优化,并采用FEM-SPH 接触算法对其在瓦斯爆炸荷载作用下的动态响应进行了分析。结果表明其得到的防爆门主要部件质量比原防爆门轻27.4%,但冲击性能没有降低,与静力分析相比,动态响应分析得到的爆炸门的最大位移和应力要大得多;ZHANG Boyi 等[17]通过建立地下隧道模型和避难室模型,检验了煤矿移动避难室的结构安全性。对于防爆门锁扣装置方面,已先后提出了一些方案,如防爆门电(液)动反风装置[18]及煤矿立风井锁扣装置及方法[19]等。上述研究有利于防爆门结构和性能的设计,但对于防爆门锁扣装置的研究尚未深入开展,从自动化和安全角度考虑,现有的锁扣装置尚存在亟待解决的问题,如在反风操作过程中需要大量的人力物力、自动化程度较低、更换比较麻烦,且对防爆门的快速泄压影响较大等。

为了解决防爆门开启泄压不及时和锁扣装置自动化方面的不足,从力学的角度出发,对煤矿通风机不同工作状态下的防爆门所受到的力进行详细分析,在传统锁扣装置的基础上应用新型电磁锁扣技术,并进一步提出防爆门自动泄压设计方案,提高防爆门的泄压能力和自动化操作程度。

1 不同时期下的防爆门受力分析

矿井通风机在矿井通风中起着重要作用,其不仅要能满足矿井正常工作的需要,而且要在矿井需要进行反风时可改变风流方向。风机在不同工作状态时,防爆门所受到的力也有所不同。因此,为了进一步研究新型锁扣技术的应用,需对处于不同状态下的防爆门进行受力分析。

1.1 风机正常工作状态下的防爆门受力分析

进行力学分析时所选风机和防爆门具体参数如下。风机参数:型号AN-2660/1440,风压1 400~4 600 Pa。防爆门参数:第三代同步配重盖式防爆门(CEDCW3),质量为2 670 kg,防爆门直径6 m,配重块质量m 的范围是4 218.5~19 886.16 kg,连接防爆盖的钢丝绳与垂直方向的最小夹角βmin为10°,最大夹角βmax为20°;根据防爆门的各类参数以及物理学公式对处于不同工作状态下的防爆门进行受力分析。

矿井内风道示意图如图1。根据流体力学可知,流场中能量大处的流体必然流向能量低的位置。

通过分析在风机正常工作时,矿井内B 点处于负压状态,由于负压作用,防爆门会受到向下的力。规定矿井通风的设计负(正)压不应超过2 940 Pa[21];在矿井设计的后期或风量超过20 000 m3/min 时,可加大,但不宜超过3 920 Pa。此外,在新型同步配重式防爆盖优化设计中[22],摩擦力是防爆盖能够正常开启必须考虑的因素,而摩擦力的大小受到材料、安装情况等因素的影响。其中,正常开启防爆门时摩擦系数应满足的条件为:

式中:fe为当量摩擦系数;χ=m/M;m 为配重块质量,kg;M 为防爆门质量,kg;βmax为与防爆盖连接的钢丝绳与垂直方向的最大夹角。

由已知的防爆门参数可计算出χ∈(1.58,7.45),且根据式(1)可得:

由计算结果可知,fe需满足的条件为:fe≤0.2。故在配重设计过程中摩擦系数取0.2,在对防爆门受力分析时简化防爆门模型和受力情况。由力学知识可知风机正常工作时,防爆门受到自身重力、B 点负压、配重拉力等。风机正常工作时防爆门受力情况如图2。

根据图2 的受力情况可计算出防爆门在此状态下所受力的大小:G 为26 166 N,f 为5 233 N,FN为83 084 N(重力加速度的值取9.8 N/m2,摩擦系数取0.2)。

若此时防爆门配重质量仅与防爆门盖重量相当,即Fr=G=26 166 N。由于G+FN>>FT+f,这将会出现只有爆炸威力特别大时才会将防爆门打开的情况。

1.2 风机反风工作时的防爆门受力分析

生产矿井必须装有完善的反风设施。矿井反风主要是为了井下发生瓦斯爆炸事故后防止灾害事故的扩大和抢救人员的需要而采取的迅速倒转风流方向的措施。因此防爆门在矿井风机在反风工作时的受力情况与正常通风时会有所不同,风机反风工作时防爆门受力情况如图3。

由图3 可以看出,与风机在正常工作不同的是风机反风时由于其正压的作用,防爆门所受的摩擦力方向向下。此时:FT+FP-f-G=77 851>0。

由上述计算结果可知若防爆门的质量过轻,则在反风过程中防爆门有被顶开从而出现漏风的情况。为防止上述情况的发生,需在防爆门上添加反风锁扣。当主要通风机反风时,锁紧防爆门,以免防爆门被顶开,造成气流短路[23]。且反风锁扣所提供的力FL要满足FL≥77 851 N,即满足:FL+f+G>FT+FP,才能防止反风过程中防爆门不被顶开而出现漏风的情况。

2 防爆门智能化与自动化泄压设计

反风锁扣装置如图4。

现有的防爆门锁扣装置主要为电动推杆锁扣装置、电(液)动锁扣等。然而这些锁扣类型主要存在2方面问题:一是锁扣密封效果不好,存在漏风情况,这些锁扣装置在进行锁紧防爆门时难以实现多个装置同时受力均匀,以至于难以保证防爆门的完全密封状态;二是锁扣技术落后,严重浪费人力物力。此类反风锁扣装置通过扭动几个压块压紧防爆门来进行反风操作。这种锁扣装置不仅需要手动操作,而且由于装置裸露在外部环境,装置会由于雨水、风吹等因素的影响造成装置零件生锈,装置零件更换和维修也比较麻烦。

现有的锁扣装置尚不足以满足解决矿井反风时及时锁紧防爆门、自动化操作、完全密封等重大现实需求,为了解决上述问题,采用一种新型锁扣技术,新型电磁锁扣装置示意图如图5。

新型锁扣采用电磁锁扣,利用电磁铁吸力的改变实现电信号控制的机械运动[24];即在通电条件下产生磁力吸住防爆门,可进行反风操作;断电磁力消失不再锁紧防爆门,快速实现防爆门的开启泄压。新型电磁锁扣可通过机房远程控制,避免了人工操作、恶劣天气、夜晚照明等因素对整个操作的影响,在保证安全的前提下,大大提高了反风效率,极大提升锁扣自动化操作程度。

为使防爆门能够及时有效的开启泄压,基于新型电磁锁扣技术提出防爆门自动泄压设计。首先将防爆门配重质量增加到自然状态下可以拉起防爆门,这种方式下为满足防爆门在风机正常工作及反风时的工作要求,利用新型电磁锁扣吸力紧锁防爆门。为实现防爆门的及时泄压,将锁扣设备与传感器等信号采集设备联动。当发生爆炸时,传感器及时将采集到的信号传递给电磁锁扣进行断电,断电后由于配重质量远大于防爆门质量,防爆门在配重的作用下开启,即可实现在爆炸未传播至防爆门之前实现防爆门的预先开启动作,并且由于配重质量远大于防爆门质量,因此无论爆炸威力多大,防爆门均可进行快速开启,避免了前面所述2 种情况的发生。此外可通过调节电磁锁扣吸力来满足风机在正常工作和反风工作下的吸力要求,与传统锁扣技术相比大量节省了人力、物力,极大程度上实现智能化和自动化程度。

通过利用新型电磁锁扣技术以及防爆门自动泄压设计,将在很大程度上提高防爆门的智能化及自动化,进一步促进煤矿灾变通风智能控制技术的发展。智能化煤矿风井防爆门系统网络如图6。

智能化煤矿风井防爆门控制系统网络,将以新型电磁锁扣技术为基础,融合大数据、物联网、5G、云计算等新技术,从井下危险监控、信息采集,数据的有线/无线传输,到地面信息处理、及时控制,多角度多方位深层次的提高了防爆门操作的自动化程度,实现煤矿智能化防爆门系统的高效融合运行,解决了传统防爆门在开启泄压不及时、自动化程度低,人员操作繁琐等方面的一系列问题。

3 防爆门自动化泄压技术理论

3.1 防爆门自动泄压技术电磁锁扣吸力计算

由于在风机不同工作状态时防爆门受到的力也有所不同,因此需要计算在风机不同工作状态下所需电磁锁扣的吸力。首先,风机正常工作时电磁锁扣需要提供足够吸力来保持防爆门的稳定。风机正常工作状态下电磁锁扣吸力情况如图7。

由图7 可知,G+FN+f=114 484 N。由此可知,当电磁锁扣提供的吸力、防爆门本身重力、摩擦力以及负压状态下的力等的合力大于防爆门配重拉力时,可维持防爆门的稳定,即电磁锁扣吸力FS需满足:FS≥FT-G-FN-f=FT-114 484。

而配重的设置应能平稳拉起防爆门,即此时配重拉力FT至少应满足:FTmin>FN+G+f=114 484 N。

风机正常工作状态下电磁锁扣吸力与配重拉力之间的函数关系如图8。

从图8 可以看出,电磁锁扣吸力应随着配重质量的变化而变化,且需满足吸力的最小要求。从上述公式可以看出,当配重拉力不大于114 484 N 时无需电磁锁扣提供吸力来维持稳定,而当配重大于114 484 N 时则需要进一步使用电磁锁扣来保证防爆门在风机正常工作状态下的稳定。而电磁锁扣提供的吸力不仅要满足风机正常工作状态下防爆门能保持稳定,还要保证在反风工作时防爆门的锁紧状态,因此,需进一步分析风机反风工作时所需电磁锁扣吸力的情况。风机反风工作下电磁锁扣吸力情况如图9。

由图9 可知,在满足风机正常工作的基础上,风机进行反风时电磁锁扣提供的吸力FS应满足:FS=FP+FT-G-f=166 169 N。即反风时电磁铁吸力FS要满足:FS≥166 169 N。

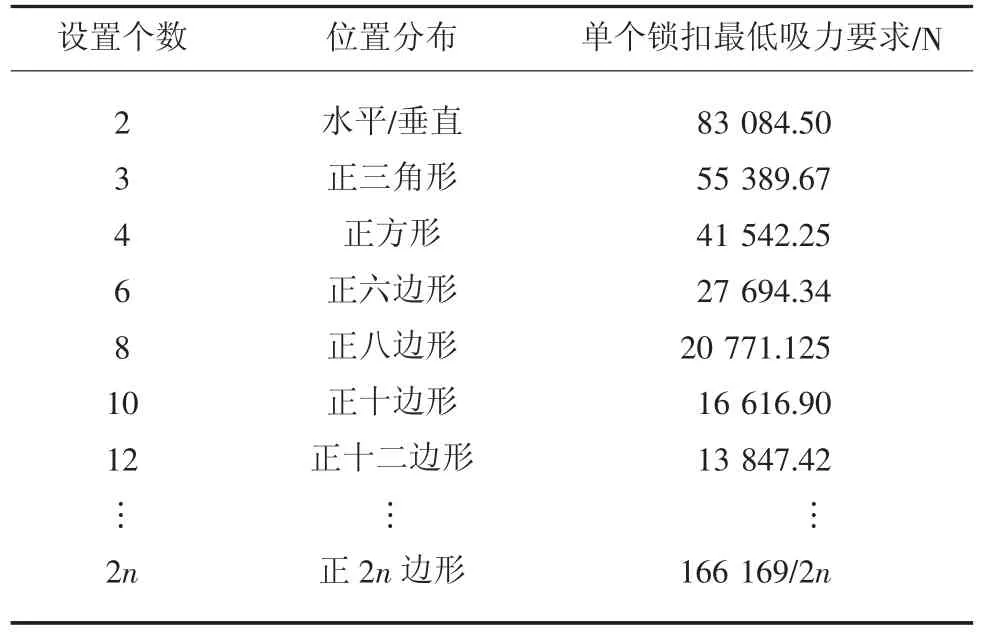

从计算结果可以看出,在防爆门自动泄压设计中电磁锁扣至少要提供166 169 N 的吸力才能同时满足在风机正常工作和反风工作时的要求。此外,防爆门不仅要能在发生爆炸时及时开启泄压,而且要尽量减少漏风情况。为了让防爆门受力均匀、密封性好,锁扣在分布时要满足中心对称式分布,因此可采取水平(垂直)分布、正三角形分布以及其他正偶数多边形分布的方式。锁扣设置的分布形式以及锁扣吸力要求见表1。

表1 锁扣位置分布及吸力要求Table 1 Lock position distribution and suction requirements

3.2 防爆门自动泄压技术实施距离

在防爆门自动泄压设计中,配重质量的大小影响着防爆门开启的速度,开启速度越快,防爆门泄压越及时。而传感器传递信号至电磁锁扣断电以进行防爆门开启动作所需要的时间是能否及时实现防爆门自动泄压设计的重要影响因素。

高效的井下移动通信系统对保障井下安全生产与提高生产效率具有重要意义[25]。信号在导线中的传输速度,并不是电子移动的速度。在传输线中,有信号路径和返回路径,当信号在传输线上传输,2 条导线上就会有电压差,就有了电场,而电流产生磁场。可以说,信号的传输速度是在传输线周围电磁场建立后电磁波的传输速度,该速度接近于光速。

其中,光速为:

式中:v0为光速,m/s;ε0为真空介电常数,取8.854×10-12F/m;μ0为真空磁导率,取4π×10-7H/m。

由式(2)可推导电信号的传播速度,即,电信号传播速度[26]:

式中:v 为电信号传播速度,m/s;εr为相对介电常数,固体介电常数一般都小于9,故εr取9;μr为相对磁导率,对于顺磁质μr>1,对于抗磁质μr<1,但两者的μr都与1 相差无几,故μr在计算时取1。

计算可知信号的传播速度大致为108m/s。而瓦斯爆炸后的气体压力是爆炸前气体压力的7~10倍,由于气体压力的骤然增加形成了很强的冲击波,其传播速度可达每秒几百甚至上千米,一般来说,爆炸产生的冲击波的传播速度是声速(340 m/s)的数量级,这个数值是不固定的,冲击波具体的传播速度受井下风道结构、障碍物以及爆炸浓度等因素的影响,在声速的1~10 倍之间,即340~3 400 m/s范围内。因此在计算过程中需要根据爆炸冲击波最大的传播速度来确定安全的距离[27]。

根据前面计算可知,当配重达到114 484 N 时防爆门受力达到平衡状态。随着配重的增加,防爆门将获得向上运动的力,配重的质量越大,防爆门受到的拉力F 也就越大。由物理学公式可以得到防爆门配重m 与防爆门开启加速度a 之间的关系以及爆炸冲击波传递防爆门处与防爆门开启高度h 之间的关系。其中,防爆门初始速度v0为0,即:

配重与防爆门速度vt、加速度a 以及开启高度h之间的函数关系如图10。配重产生的拉力FT与开启高度h 随时间t 的变化关系如图11。

FT为:

传感器在接收到信号、将信号传递给电磁锁扣及电磁锁扣接收到信号进行断电这个过程都存在延迟处理时间,延迟时间受不同因素的影响而有所不同。传感器接收和处理信号的时间严重影响着防爆门泄压效果,若出现爆炸冲击波传播到防爆门时而传感器还未将信号传递给电磁锁扣进行断电的情况将会大大增加爆炸带来的危害。通过分析配重与防爆门开启加速度之间的关系以及爆炸冲击波的传播速度等物理关系,可计算出信号传递至锁扣断电时爆炸传播的最大距离,即:

式中:Lmax为锁扣断电时爆炸传播的最大距离,m;λ 为防爆门的安全系数,可参考压力容器的安全系数制定,根据压力容器国家标准,安全系数最低为1.6[28];t1为从发生瓦斯、煤尘爆炸开始到传感器检测到爆炸信号经历的时间,s;t2为传感器将信号进行处理并发射出去经历的时间,s;t3为信号发射到传递至电磁锁扣装置经历的时间,s;t4为锁扣装置接收信号到自动断电经历的时间,s。

由上述公式可以看出,在防爆门自动泄压设计方案中,传感器等设备能否及时检测到爆炸信号、传感器能否及时处理和传递信号以及锁扣装置能否及时快速断电等严重影响防爆门预先开启泄压时爆炸的传播距离。若防爆门开启泄压时爆炸的传播距离小于爆炸位置与防爆门之间的距离,防爆门自动泄压方案即可有效实施。由式(6)可大致计算出防爆门自动泄压方案有效实施时爆炸位置与防爆门之间的最短距离。其中,高性能传感器的响应和处理时间在20 ms 范围内[29],由此可计算出信号传递至锁扣位置时经历了3.26 μs。此时,Lmax≈326 m。也就是说当爆炸发生的位置与防爆门之间的距离L 大于326 m 时可利用智能化防爆门系统平台对电磁锁扣进行及时断电,实现爆炸冲击波未传播至防爆门之前的防爆门预先开启动作,从而实现防爆门及时开启泄压,大大降低爆炸造成的伤害。

4 结 语

1)在风机正常工作时可能出现只有较大爆炸威力时防爆才能打开泄压;若防爆门的质量过轻,在风机反风时可能出现防爆门被顶开漏风的情况。

2)在防爆门自动泄压设计方案中,当配重达到114 484 N 时;电磁锁扣至少需要提供166 169 N 的吸力才可同时满足防爆门在不同状态下的稳定。且在配重质量允许范围内,电磁锁扣的吸力应随着配重的变化而变化。

3)防爆门自动泄压设计有效实施的前提为爆炸位置和防爆门之间的距离L 满足:L>Lmax=3 400×λ(t1+t2+t3+t4);并通过理论计算得出防爆门自动泄压设计有效实施时爆炸位置与防爆门间的安全距离为326 m。

4)传感器对信息接收和传递速度以及电磁锁扣的断电速度大大影响着防爆门自动泄压设计的有效实施。因此,今后研究需要解决的问题是考虑新方法、新手段、新技术来更快或者提前采集到瓦斯爆炸的信号,进一步提高传感器等信息传输设备的速度,以此来提高防爆门泄压的响应时间。