钢筋混凝土支撑轴力实时测试可行性研究

2022-11-09冯翠霞刘立东陆丽君上海申元岩土工程有限公司上海200011

冯翠霞,刘立东,陆丽君 (上海申元岩土工程有限公司,上海 200011)

1 引言

近年来,城市地下空间发展迅速,基坑工程面临超大超深、地质条件复杂、环境保护要求严格等技术难题。水平钢筋混凝土支撑体系因其刚度大、变形小,布置灵活等优点,常应用于深大基坑工程项目。支撑体系对基坑的整体安全至关重要,支撑轴力则是基坑监测的重要指标[1]。

常规钢筋混凝土支撑多采用振弦式钢筋应力计监测轴力,通过测定钢弦自振频率计算出钢弦应变,进而求得支撑轴力。该测试方法多受非荷载因素,如温度、混凝土收缩,徐变等影响。鲁智明等[2]考虑温差影响,通过现场制作无约束钢筋混凝土试件,求出温度补偿系数,得出支撑轴力在考虑温度因素和不考虑温度因素两种条件下,支撑轴力相差约18%~25%。叶万灵[3]在支撑中间嵌入钢测试段,通过对比钢箱测试值和应力计测试值,得出后者是前者的2~3 倍,而钢箱测试值更接近支撑实际轴力。叶真华等[4]分析一例停工约2 年的基坑工程,在基坑围压不变的条件下,支撑轴力监测值受混凝土徐变影响,增大75%至3倍。结合作者多年基坑工程经验,常规基坑轴力监测方法存在较大的误差,无法准确评估基坑支撑结构状态,尚需结合基坑围护其他监测项目综合判断。

除常规支撑轴力测量仪器外,光纤传感技术也逐渐应用于地铁隧道领域的深基坑项目。光纤传感器可实现实时远程分布式监测,可稳定、连续地获取监测数据[5]。但该项技术因传输光纤极易遭受破坏,且相较常规测试方法监测费用高出约36%[6],目前尚未得到广泛应用。

在此背景下,本文旨在提出一种支撑轴力测试方法,既可准确获取支撑实时轴力,又能方便操作,力求合理评估基坑支撑结构状态,预判基坑变形趋势,指导基坑工程安全施工。

2 钢筋混凝土支撑轴力实时测试方法

本测试方法为现场取样测试,通过获取支撑表面小块混凝土试块应力释放前后的数据,来推算支撑实时受力状态下的混凝土应力。

2.1 测试方法步骤

①在基坑支撑受力状态下,确定支撑取样位置、放线及定位;

②取样区域的支撑混凝土表面打磨平整;

③安装应变片并读取初始数据;

④切割取样,切割过程中不得损伤支撑纵筋,尽可能不切断或少切断箍筋;

⑤取样后静置试块,再次读取应变片数据;

⑥对比前后测试数据,计算出混凝土试块取样前后应力差值,用以估算支撑当前轴力。

2.2 适用范围及注意事项

本测试方法实施便捷,可按需对前期未预埋监测点的支撑杆件进行内力测试。在前期预埋监测点损坏的情况下,可作为补测措施。在支撑轴力监测数据异常的情况下,亦可补测并提供校核验证。

测试取样尚需注意:①取样位置宜位于支撑杆件跨度的1/3 处,且距离立柱净距不小于1m;②取样点应避开支撑箍筋加密区,并避开纵筋及箍筋,若箍筋无法避开,应先加固后再取样;③测试点需在支撑顶、底面相对位置成对设置,以抵消弯矩作用;④取样应尽可能接近支撑中轴线;⑤支撑轴力已超过承载力设计值时,应对测试点周边进行预加固后再取样,支撑轴力未超过承载力设计值,可先取样后做加固,加固建议采用粘贴钢板方式;⑥测试点可靠近原有预埋轴力监测点,以便验证已有监测数据;⑦切割取样时补的破坏支撑主筋,不得采用强冲击设备,可采用小直径排钻切割。

图1 测试取样位置

图2 测试取样样图

图3 测试取样剖面详图

3 室内试验

3.1 试验设计

本试验旨在验证卸载条件下支撑轴力实时检测方法的可行性。试件考虑常规基坑支撑截面特性、配筋及混凝土强度等级,共制作截面尺寸200mm×200mm×500mm 的素混凝土试件4 个(S1~S4,龄期45d),以及钢筋混凝土试件3 个(S5~S6,龄期76d),混凝土强度等级为C30。

试件在四面轴线位置对称粘贴80mm 混凝土应变片,并通过高刚度混凝土全曲线压力机轴向加、卸载,读取表面应变值。

本试验不考虑偏心受压对试件的影响,试件轴向加载值取构件承载能力设计 值 的1.2 倍(1.2fc),即17.16MPa,C30[7]。

同时,试验制作两批素混凝土标准试件进行抗压试验,并测算不同龄期下的混凝土弹性模量(T1~T2,龄期45d,T3~T5,龄期76d,截面尺寸150mm×150mm×150mm)。

图4 S5-S6试件配筋详图,配筋率1.5%

图5 试件加载装置及应变片安装

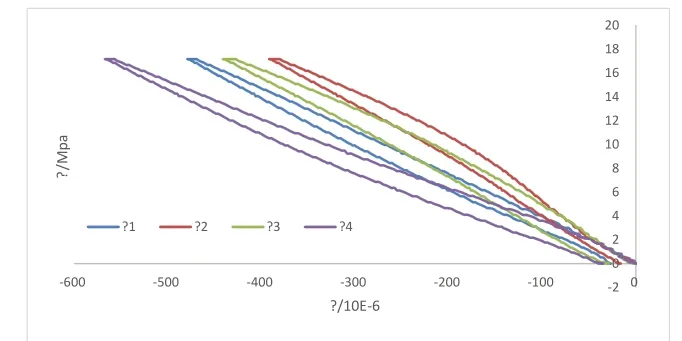

图6 试件S5受荷与应变关系曲线

图7 试件S6受荷与应变关系曲线

图8 试件S7受荷与应变关系曲线

3.2 试验结果分析

①由S5~S7试件受荷与应变关系曲线可知,试件在卸载条件下(17.6MPa~0MPa),试件表面应变接近线弹性变形,可利用公式:

③根据试验结果并计算,素混凝土试件S2~S4 在1.2fc卸载过程中,通过读取试件表面应变差值,并乘以实测计算的混凝土弹性模量,可推算出试件所受的轴向应力平均值约为17.38MPa,计算偏差约1.3%。

钢筋混凝土试件S5~S7 在1.2fc卸载过程中,通过读取试件表面应变差值,并乘以实测计算的钢筋混凝土复合材料弹性模量,可推算出试件所受的轴向应力平均值约为16.12MPa,计算偏差约6.1%。

试验结果表明,通过在试件表面粘贴应变片,读取试件轴向卸载条件下的表面应变差值,可以反向推算出试件轴向受荷,并且推算出的轴力值误差较小,在可控范围内。

4 结论

①本文提出一种钢筋混凝土支撑轴力实时测试方法,即通过现场切割支撑表面小块混凝土试块,获取其应力释放前后的数据,来推算支撑实时轴力的方法。该测试方法可灵活选取测试点,操作方便快捷,材料成本较低。相较传统支撑轴力测试方法,受环境温度变化影响小,且不受混凝土的收缩、徐变等影响;相较光纤传感测量技术,操作难度与测试成本均更低,适用范围更广。

②室内试验结果表明,试件在卸载条件下,表面应变接近线弹性变形。可以推断基坑水平钢筋混凝土支撑构件在承载能力设计值范围内,其表面应变也接近线弹性变形。

③试验进一步验证了该支撑轴力实时测试方法的可行性,同时验证了普通混凝土应变片可应用于该实测方法。

试验中,通过获取钢筋混凝土试件在卸载条件下的表面应变差值和钢筋混凝土复合材料弹性模量,可推算出试件所受的轴向应力值,计算值与实际受荷偏差约6.1%。基坑工程中,首道支撑轴力报警值按构件承载能力的80%取值[10],以截面800mm×800mm,混凝土强度等级C30 的支撑为例,其支撑轴力报警值可取7300kN。根据室内试验结果,按本文提出的支撑轴力实时测试方法,计算偏差约445kN。相比传统支撑轴力测试方法,该误差值较小,测试结果更为接近支撑实际受力状态。

④本方法尚需进行现场测试验证。现场测试时,支撑测试点的具体位置尚需结合基坑整体支撑体系布置,以及基坑当前现状综合判断并选取,力求在确保基坑安全的前提下,获得支撑轴力的代表性数据。

同时,现场切割试块还需针对测试支撑点位进行预加固处理,或者后期补强加固。对切割试块所需的设备、操作方法以及测试人员也有较高的要求,需要进行多次现场测试规范操作流程,形成一套有效的支撑轴力测试及加固操作手册。