大跨度厂房高支模施工关键技术研究

2022-11-09安徽富煌钢构股份有限公司安徽巢湖238076

孔 飞 (安徽富煌钢构股份有限公司,安徽 巢湖 238076)

0 前言

众所周知,混凝土结构施工离不开支模技术,而大跨度高层高混凝土结构因其本身的结构特点,具备普通的混凝土结构所没有的施工特点和难度。模板和支撑作为高支模技术体系的两个部分,缺一不可,都需要经过科学的计算和论证,并编制专项设计方案后方可进行施工。在以往的工程案例中,不乏因为缺少科学的管理组织以及淡薄的安全意识所引发的模板坍塌事故,造成了严重的人员伤亡和经济损失。无论从安全施工层面还是经济效益层面,加快深化高支模施工技术的研究与推广都意义重大。

1 工程概况

本工程为顺丰速运智能分拣合肥基地二期工程4#智能分拣中心,项目位于合肥市蜀山新产业园区内雪霁北路与汶水路交口西南角。南侧为待建的3#电子商务中心,西侧为已建的一期工程。总建筑面积46466.64m2,地上2 层,无地下室,建筑高度25.2m,其中首层10.8m。

结构类型为钢筋混凝土框架+门式钢结构,其中库房一层为钢筋混凝土框架结构,二层为竖向框排架结构,车道及平台为钢筋混凝土框架结构。库房外边侧有车道与一期连通,车道最高处距室外地坪10.6m。库房二层楼板为超长、超宽结构(193.28m×91.28m),设计采用后浇带形式将整块楼板分为8 块(最大一块现浇楼板尺寸为52.64m×46.64m)区域。楼板(含车道)混凝土采用C35(车道平台处为P6 抗渗混凝土),厚度为150mm,局部120mm,车道板厚度160mm。

图1 项目鸟瞰图

2 高大模板工程概况

2.1 高支模区域设计概况

建办质[2018]31号文中关于超过一定规模的分部分项工程(模板工程及支撑体系)规定,搭设高度8m 及以上,或搭设跨度18m 及以上,或施工总荷载(设计值)15kN/m2及以上,或集中线荷载(设计值)20kN/m 及以上,属于高支模范畴,均需要专家论证。

本工程4#智能分拣中心库房1层层高达到10.8m,车道及平台最高处距室外地坪10.6m,车道处边梁跨度达到20.2m,均属于超过一定规模的分部分项工程的范畴。因此,此处模板工程需编制高支模专项施工方案,并经过专家论证通过后方可实施。

本工程高支模区域设计概况如下。

库房一层高支模区域:位于7~20轴/E~W 轴之间,板顶标高10.8m,楼地面做法为素土分层回填夯实,压实系数不小于0.94,分层厚度不大于300mm,其上为80mm 厚的C20 混凝土垫层,地面标高±0.00m。楼板厚度150mm,混凝土强度C35。主梁最大尺寸为450mm×1250mm,600mm×1000mm。同时,该区域被后浇带划分为8 块高支模区域,最大板块尺寸为52.6m×46.4m。

平台区高支模区域:位于3~5 轴/E~W 轴 之 间,板 顶 标 高9.505m~9.694m,室外地坪的标高为-1.00m,地面做法为素土分层回填夯实,压实系数不小于0.94,分层厚度不大于300mm,其上为200mm 厚水泥石粉稳定层以及100mm厚C15素混凝土。梁、板采用抗渗混凝土,抗渗等级P6,楼板厚度150mm,平台边梁500mm×1500mm、800mm×1800mm,主 梁 400mm×1600mm。后浇带将整块平台板划分为4块,最大板块尺寸为52.6m×18.4m。

车道(一)高支模区域:1~4轴/W~AA 轴之间,坡道最高点标高9.605m,坡道最低点标高7.900m,室外地坪做法同平台区。楼板厚度160mm,主梁最大尺寸700mm×1800mm,跨度19m,为大跨度框架梁。

车道(二)高支模区域:3~5 轴/A~D 轴之间,坡道最高点标高9.605m,坡道最低点标高6.980m,室外地坪做法同平台区。楼板厚度160mm,主梁最大尺寸700mm×1800mm,跨度20.2m,为大跨度框架梁。

2.2 重难点分析及应对措施

①高支模施工工序繁杂,涉及工种多,从技术角度对高支模施工的质量与安全进行控制,将是高支模施工实施的关键的一环。

解决措施:

a.施工方案编制须全面、详细,验算准确,施工方案必须通过专家论证通过后实施;

b.方案论证完毕后,首先技术人员要进行详细的方案交底,施工前利用BIM 技术对各施工班组进行高支模的可视化交底,操作工人需彻底领会高支模施工质量、安全控制要点;

c.高支模施工过程中施工技术人员须进行旁站纠正错误,保证施工验收通过。

②本工程高支模区域占地面积大,材料运输量大,同时本工程工期要求紧,高支模施工过程中做好材料采购、堆放、周转以及相关工序的组织,将是高支模施工组织成败的关键。

解决措施:

a.所有高支模区域使用材料,包括钢管、扣件、顶托、底座、模板、木方等材料进场,必须按照方案标准进行联合验收,验收合格后方可使用;

b.严格控制支撑体系的安拆顺序及要点,做好地面硬化工作,合理划分施工段,提前规划施工路线及施工区域,安排好材料周转工作。

③超长、大跨度混凝土结构裂缝控制措施

本工程库房一层顶楼板结构总长193.3m,宽91.3m,属超长结构,车道、平台区域梁最大长度达到20.2m,属大跨度结构。在结构设计中整个结构未设伸缩缝,但设置了后浇带。超长结构混凝土抗裂及后浇带处理是本工程难点之一,控制大跨度结构防开裂将是高支模施工质量好坏的关键。

解决措施:

a.超长、大跨度混凝土结构施工时,提前确定混凝土裂缝控制的目标及保证目标实现的措施,并且在立杆基础、模板支撑、钢筋安装、混凝土浇筑、养护等分部及分项工程的施工过程中严格把关、加强检查;

b.架体搭设顺序:大跨度梁先搭设,次梁、板后搭设,拆模顺序为大跨度梁28d 后拆除,次梁、板14d 后先拆除,后浇带部位支撑架要单独搭设,此部位要2个月后拆除。

3 高支模施工设计方案

3.1 模板支撑体系选择

高大模板支撑体系需同时满足安全可靠、经济合理的要求,模板及其支架的结构设计应选用专业的施工安全计算软件。依据现场实际条件和规定的使用期限,首先,模板支撑体系能够充分满足预期的安全性和适用性的要求;其次,模板及其支架结构选型时,要求膜架受力明确、构造措施到位,并便于检查验收;最后,模板及其支架的搭设,必须按照《建筑施工模板安全技术规范》(JGJ162-2008)等相关检查验收标准的要求,且符合合肥市安全文明工地的有关要求。

综合考虑工程项目实际情况以及项目工期、安全、质量和成本的要求,本项目高支模方案设计为模板支撑体系选择传统的扣件式钢管满堂支模架,所有周转材料选择楼板底、梁侧、梁底等位置,面模板均采用15m 厚木胶合板;梁与楼板的加固方木选用落叶松木,截面尺寸均为50mm×80mm;钢管全部采用Φ 48.0×3.0m 钢管(受力验算时按照Φ 48.0×2.8mm 进行验算);梁侧加固用对拉螺杆,采用Φ14。

3.2 具体设计

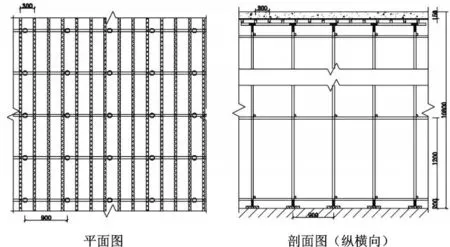

3.2.1楼板模板支撑体系设计

本工程库房、车道、平台三类高支模区域的楼板板厚分别为120mm、150mm 与160mm 三种,支架高度最高为10.8m,楼板的模架设计按160mm厚板,10.8m 支架高度计算,本工程楼板的模板支撑系统具体设计为楼板支撑体系采用扣件式钢管满堂支撑架,立杆纵横距均为 900mm,水平杆步距1200mm,扫地杆距立杆支撑底板200mm,立杆下端设统一的木垫板或底座,架体立杆顶端采用可调U 型支托实现高度调节,距U 型托位置200mm 处立杆上增加水平拉杆一道,楼板面板支撑主龙骨采用φ48.0×3.0 双钢管,设计间距900mm,次龙骨选用50mm×80mm 方木,设计间距300mm(图2)。本项目楼板支撑架体需拉结设计成整体,在最顶部加密水平杆位置及竖向剪刀撑底部、中部和顶部均设置水平剪刀撑。

图2 楼板模板设计图

3.2.2梁模板支撑体系设计

以库房区600mm×1000mm 梁为例,其模板支撑体系设计为梁模板支撑体系同样采用扣件式钢管满堂支撑架,高支模体系中梁、板支撑立杆共用,梁底立杆沿跨度方向间距设计900mm,梁两侧立杆间距1200m,梁底设置两根承重立杆,立杆间距400m,承重立杆位于梁底中间,梁下水平横杆步距1200m,扫地杆距立杆支撑底板200mm,立杆下端设统一的木垫板或底座,架体立杆顶端采用可调U 型支托实现高度调节,立杆上端距U 型托位置200mm 处沿纵横向均设置一道水平拉杆。梁底主龙骨选用φ48.0×3.0 的 双 钢 管,间 距 设 计 为600mm,梁底次龙骨选用5 根50mm×80mm 木方,等间距均布,梁侧次龙骨也选用50mm×80mm 方木,竖向布置,沿跨度方向每隔200mm 布置一道;梁侧竖向布置4 道Φ14 对拉螺杆,自下往上距梁底分别为100mm、300mm、500mm、700mm,沿跨度方向上梁侧对拉螺杆间距为600mm(见图3)。

图3 梁模板设计图

3.2.3高支模模板支架构造要求

①满堂支撑架立杆、水平杆构造要求

a.每根立杆底部宜设置底座或垫板;支模架立杆基础在不同高度上时,须将高处的扫地杆向低处延长两跨并与立杆固定,且立杆高低差不应大于1m。特别对靠边坡上方的立杆要求到边坡的距离不应小于500mm。

b.满堂支撑架立杆伸出顶层水平杆中心线长度不应超过0.5m,满堂支撑架搭设高度不宜超过30m。

c.满堂支撑架立杆的可调底座、可调托撑的螺杆插入立杆内的长度需大于150mm,伸出立杆长度不宜大于300mm。

d.支撑架体立杆接长的对接接头应交错布置,且接头需采用对接扣件连接。相邻立杆的接头不得设置在同步内,同步内隔一根立杆的两个相邻接头在高度方向错开的距离宜大于0.5m,各立杆对接接头中心至主节点(立杆与纵横向水平杆的交汇点)的距离宜小于步距的1/3。

e.每根水平杆搭设长度不宜小于3跨,且相邻纵向水平杆的接头不应设置在同跨或同步内。水平杆宜采用搭接接头,搭接长度不应小于1m,并且在搭接长度上等间距设置不少于3 个固定用旋转扣件。

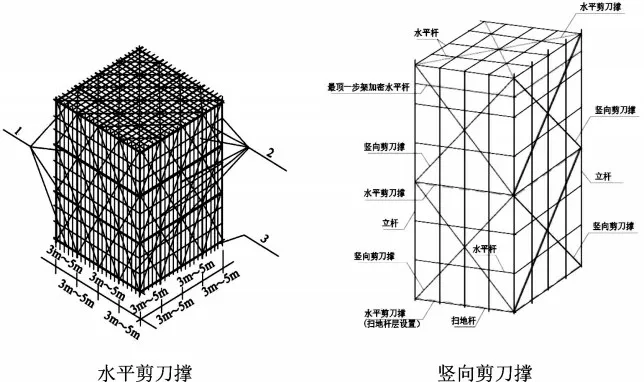

②剪刀撑布置构造要求(图4)

图4 加强型水平、竖向剪刀撑构造布置图

a.剪刀撑钢管宜采用旋转扣件与之相交的立杆或水平杆固定,旋转扣件中心线至主节点的距离宜小于150mm。为保证剪刀撑搭设时与立杆或水平杆连接上,架体立杆搭设时必须弹好控制线,并且纵橫向立杆搭设成直线。

b.水平剪刀撑与支架纵横向夹角应为45°~60°,竖向剪刀撑斜杆与地面的倾角宜为45°~60°。

c.本工程满堂支撑架选用加强型剪刀撑,立杆纵横向间距0.9m×0.9m,同时架体构造措施为在架体外侧周边及内部纵、横向每隔5 跨设置一道剪刀撑,并应由低至顶连续设置,剪刀撑宽度宜为5跨。

d.在竖向剪刀撑顶部交点平面应设置水平剪刀撑,扫地杆的位置平面应设置水平剪刀撑。上部水平剪刀撑至架体底平面距离不宜超过6m,剪刀撑宽度应为3m~5m。

e.当建筑层高在8m~20m 时,还应在纵横向相邻的两竖向连续式剪刀撑之间增加之字斜撑,应在每个剪刀撑中间处增加一道水平剪刀撑。

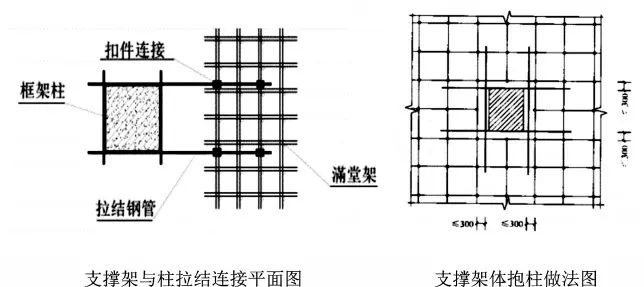

③架体拉结构造要求

为了施工的安全性以及架体的稳定性,本工程先进行结构柱的混凝土浇筑施工,待结构柱混凝土强度达到设计强度70%以上时,将其作为整个架体的拉结基础,结构柱4 个角采用∠30×30×3角钢进行保护。竖向拉结不小于2道,间距不大于1.5m。拉结方法如图5所示。

图5 架体拉结设计图

4 结语

本文以顺丰速运智能分拣中心高大模板施工为实例,介绍了高支模的设计和施工方法,并详细论述了施工全过程中的各项安全保证措施。确保了工程的安全和质量,也为类似的大跨度混凝土结构厂房的高支模施工提供了有益的参考作用。