井口气回收优化工艺的应用

2022-11-09葛晓波中国石油运输有限公司长庆运输分公司陕西西安710000

葛晓波(中国石油运输有限公司长庆运输分公司,陕西 西安 710000)

1 天然气的回收概述

油气井在进行生产过程中会伴有天然气的产出,如果不对天然气进行回收,就会导致天然气的浪费,如果将井口的天然气进行回收并经过加工处理,就会产生一定的经济效益,对井口天然气回收之后,经过分离和加压处理所形成的液化天然气输送给用户,能够有效满足用户的需求。

油井所生产的伴生气可以通过井口回收装置进行处理,并且能够回收利用,对于零散分布在偏远地区,所生产出的天然气也需要在井口进行回收,通常情况下井口的天然气回收装置能够有效完成天然气的回收和处理工作,最终将天然气输送至用户,从而为天然气企业产生更高的经济价值。

2 常规井口气回收工艺

在井口天然气回收项目中,常见的回收工艺有两种:(1)节流增压回收工艺;(2)直接增压回收工艺。下面对两种工艺简单介绍。

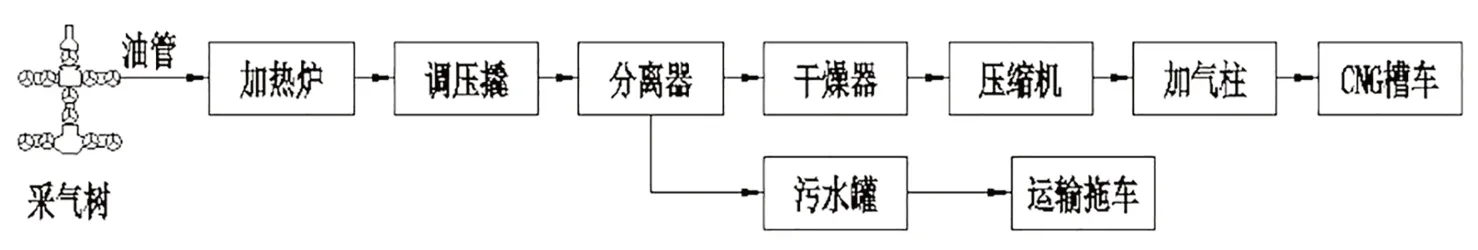

如图1所示,这种工艺为常规的节流增压回收工艺,采用传统的含曲柄连杆的往复式活塞压缩机,需配备水套炉、调压橇等设备。其基本流程是:井口天然气直接进加热炉加热,再经调压橇减压,至分离器进行气液分离,分离出的污水进污水罐,通过拖车运至污水处理厂,分离出的气体进干燥器脱水,至压缩机增压,最后通过加气柱计量后充入CNG槽车[1]。采用此种回收工艺,设备集成度不高,所有工艺设备如分离器、压缩机、干燥器等都单独设置,占地面积大,工艺复杂,安装周期长,投资成本高[2]。

图1 节流增压回收工艺

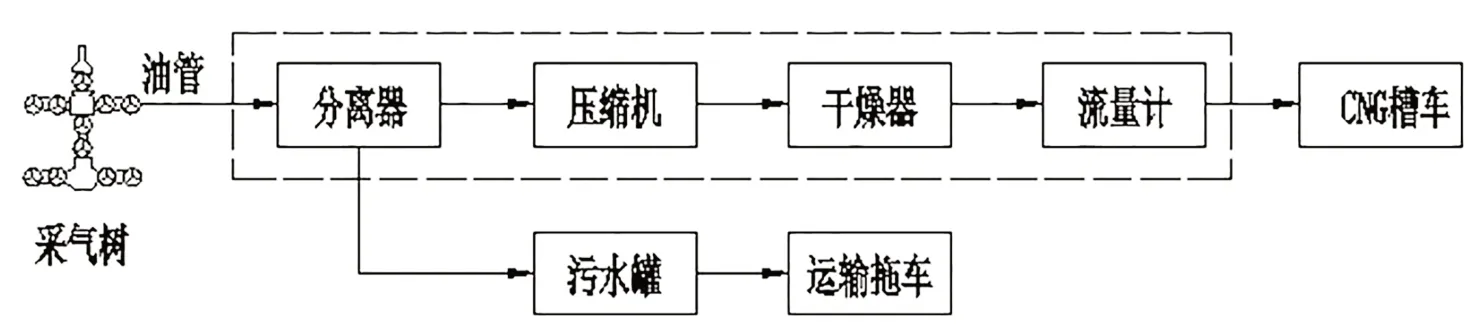

如图2所示,这种工艺为新型的直接增压回收工艺,采用液压活塞式压缩机,其基本流程是:井口天然气直接进入分离器进行气液分离,分离出的污水进污水罐,通过拖车运至污水处理厂,分离出的气体进压缩机增压,再由干燥器脱水,最后经流量计计量后充入CNG槽车。此回收工艺方案,将分离器、压缩机、干燥器、流量计等集成成橇,无需水套炉、调压橇,设备集成度高,占地面积小,工艺简单,安装周期短,投资成本低[3]。

图2 直接增压回收工艺

以上两种回收工艺在实施过程中,均存在一个问题:当井内积液过多时,套管与油管压差增大,套管水进入油管,油管天然气自喷压力降低,流量减小,井口产量降低,甚至油管完全被水淹,导致关井停产。油管被水淹后,井口气回收作业即停止,需对井筒进行排水后才能恢复生产,现有井口气回收设备不具备排水采气功能。目前常用的排水方法有气举排水、电潜泵排水、机抽排水和泡沫排水。单独对水淹井实施排水作业,需外调排水设备,井口停产周期长,且作业费用高,额外增加开采费用[4]。

3 井口套管气的回收工艺技术

对油井所产生的伴生气进行回收利用,可以有效减少天然气资源的浪费,进而增强了油气田的经济效益。油井在生产过程中,随着石油的开采所伴生的天然气会经过油套管环形空间,在井口将天然气进行回收,可以得到最佳的天然气产能。

3.1 定压泄气阀回收工艺

利用该工艺措施能够有效回收井口的天然气。在套管处安装一个定压泄气阀,相当于一个安全阀的作用,在设计过程中需要具有一定的压力数值,实现对套管的泄气,减压工作通过定压泄气阀,可以将由套管环形空间的压力控制起来。当压力超过所设定之后,放气阀会打开,进而将天然气泄放到采油管中,恢复油套管环形空间中的液位,确保油井能够处于正常的生产状态。如果不能及时对套管器进行处理工作,会导致油井内部的回压增高,将影响到油井的正常生产。因此对套管的天然气进行回收利用,通过井口采油树与原油混合之后输送至处理场站,经过分离处理之后就会得到合格的天然气。

3.2 天然气压缩机回收工艺

天然气压缩机回收工艺技术的应用主要是针对井组的生产特点,采用压缩机技术进行天然气的回收,压缩机组的运行需要外接电源并供给电能,由电动机带动压缩机进行工作,对天然气进行压缩处理。同时可以将油井套管中的气体进行压缩,帮助天然气进入到采油树中,从而实现混输处理。然后将收集到的天然气进行回收处理,油田在生产过程中所形成的伴生器会随着油流一起进行集输处理。当达到转油站后,利用三相分离器将油气水进行分离,天然气经过除油气后,会去除其中的液滴,之后经过计量加压输送至天然气处理场所或者直接作为燃料进行使用,从而提高了油田的伴生气利用效率。

4 井口气回收处理工艺优化

井口气回收处理工艺优化是在现有直接增压回收工艺上作的改进,其工艺流程如图3所示。

图3 井口气回收优化工艺

如图3所示,优化后的工艺具备两种功能:井口气回收和气举(回注)排水。井口气回收流程:油管自喷出来的天然气直接进入分离器进行气液分离,分离出的污水进污水罐,通过拖车运至污水处理厂,分离出的气体进压缩机增压,再由干燥器脱水,最后经流量计计量后充入CNG槽车[5]。气举排水流程:油管自喷出来的天然气直接进入分离器进行气液分离,分离出的污水进污水罐,通过拖车运至污水处理厂,分离出的气体进压缩机增压,然后回注入套管,对井口进行气举排水。优化后的井口气回收新工艺与原有节流增压回收工艺和直接增压回收工艺相比增加了气举(回注)排水功能。

气举排水的工作原理:从地面将经压缩机增压后的高压天然气注入停喷(水淹)的井中,给来自产层的井液充气,使气、液混相,以降低管柱内液柱的密度,从而降低井底回压,增大生产压差,同时提高气液的流速,增加天然气的携液能力,排出井底积液,使水淹井复活,恢复生产能力[6]。

气举排水可以采用连续气举和间歇气举两种方式,对井底压力和产能高的井,采用连续气举排水;对井底压力及产能较低的井,采用间歇气举排水。该工艺适用于水淹井的复产和大产水量井的助喷,工艺井不受井斜、井深限制及气液比影响,排水量大,单井增产效果显著,可多次重复作业,目前现场最大举升高度可达到4 000 m。

5 应用实例

目前采用气举排水的井口气回收工艺已在长庆油田的苏4**井、苏3**井等十多口井成功应用,增产效果显著[7]。

以苏4**井为例,本井初期,油压10 MPa,套压13 MPa,日出气30 000 m3,日出液10 m3。经过5个月开采,随着地层压力下降,油压降至5 MPa,套压降至8 MPa,日出气量降至5 000 m3,日出液量降至2 m3。到第6个月,油压降至1~2 MPa,套压8 MPa,自喷基本停止,井筒被水淹停产,无法开采。停产一星期后,从其他井场调来一台气举车和一辆CNG槽车,从槽车取天然气,通过气举车增压后回注入套管中,约注入3 000 m3天然气后,油管开始出水,套压下降,油压升高,继续注入2 000 m3天然气,油管开始大量出气,油压升至6 MPa,套压降至7 MPa,井口恢复正常生产,日出气量8 000 m3,出液量3 m3。此次气举车排水作业,耗时5 h,费用12 500元(2 500元/小时),槽车及气源为自有,费用不计[8]。

再经过半个月开采,油压又降至3~4 MPa,套压保持7~8 MPa,井口出气量和出液量持续下降。此后,暂停天然气回收作业,利用回收设备自带的液压压缩机将自喷出来的天然气增压后全回注入套管,对套管进行气举,约注入4 000 m3天然气后,油压恢复至6 MPa,套压6.5 MPa,产气量恢复至8 000 m3。本次气举采气作业,耗时6 h,利用回收设备自带压缩机和气井自采气源,没有额外费用产生,且此井只停产1天即恢复正常生产。

此后经过多次试验探索,发现每隔几天,当油压和套压出现快速下降情况时,立即停止抽气回收作业,然后单独用压缩机对套管进行气举排水作业,油压和套压基本能恢复。采用此方法,气井能长时间保持一个较稳定的产量。在其他同类工况井口做试验,也能取得相同效果。

6 优化工艺应用带来的经济和社会效益

在井口天然气回收作业中,通过回收设备增压对水淹井进行气举排水,不需外借排水设备,可以节约气举排水费用约1万~2万元/次,且停产时间极短,基本不影响正常生产。通过井口天然气回收设备进行增压气举排水,项目投资较低,作业较简单,易于管理。

采用抽吸采气和气举排水交替作业的方式,可以避免气井在短期内再次水淹,降低气井因过快开采导致被水淹停产的风险,有利于气井稳产,延长气井的开采寿命,有效地提高气井开采天然气的产量,提高天然气开采收益,同时也为保障国家能源安全作贡献。

7 结语

目前,采用排水采气的井口气回收工艺技术具有广阔的使用空间,潜力巨大,将在含水气田排水采气生产中大有作为。