煤粉填充改性SBR高分子复合材料的研究

2022-11-09刘洪平徐楚楠汤华军强晨晨程浩然

刘洪平,徐楚楠,汤华军,强晨晨,程浩然

(芜湖佳宏新材料股份有限公司,安徽 芜湖 241000)

0 引言

粉煤灰作为替代炭黑填充剂,一直广受欢迎,是一种具有广泛应用前景的材料。用粉煤灰填充高分子复合材料成本低廉,所得材料具有较好的力学性能。与无机矿物填充复合材料相比,煤的密度小,制备同样体积的复合材料的质量更轻,具有一定的价格优势[1],在一些情况下可以替代价格较高的炭黑。使用粉煤灰填充高分子材料后的废料可以在加热和加入催化剂等条件下液化,制备合成液体燃料。近年来,有诸多学者以及企业致力于用煤粉填充高分子材料[2-5],以期达到预期的使用性能。本文提出了煤粉替代炭黑的科学配方,配方操作简单、原料易得,最大程度缩减了工艺流程,极大提升了经济效益,适用于工业生产。实验所得的高分子材料机械性能良好,具有阻燃功能。

1 实验部分

1.1 原料

SBR1502(中石化齐鲁石化),NR(3#烟片胶),炭黑N330(卡博特),粉煤灰RP-G(湖北航天逸龙科技有限公司),ZnO(山东兴亚新材料股份有限公司),硬脂酸(芜湖市华泰五交化有限公司),防老剂微晶蜡lsb-20(上海品盛化工有限公司),氯化石蜡(上海品盛化工有限公司),硫磺 s-80GS(上海品盛化工有限公司),促进剂CZCBS-80(上海品盛化工有限公司)。

1.2 试验设备

开放式炼胶机(南京凯驰机械有限公司,型号KCK-160),平板硫化机(上海楷仪器有限公司,型号EK 0.5),拉力测试机(上海华龙测试仪器有限公司,型号WDW-5C),换气式老化试验箱(上海育肯仪器有限公司,型号UA-2201A),数显邵氏A型硬度计(安徽华标检测仪器有限公司,型号LX-A),氧指数测定仪(青岛山纺仪器有限公司,型号ZR-01)。

1.3 工艺流程及工艺条件

1.3.1 工艺流程

配料→塑炼→混炼→压片硫化→制样→测试。

1.3.2 工艺条件

(1)配料:根据试验配方单配比,称量各组分原材料,各种物料所占的比例是物料的质量份数。

(2)塑炼+混炼:将生胶切成小块或片,投入开炼机两辊筒之间,通过辊筒间的剪切降低胶料黏度,起到塑炼的效果。之后按照小料(氧化锌、硬脂酸等)、炭黑和粉煤灰、硫化剂的顺序逐步将物料加入混炼。应严格控制开炼机的温度,保证连胶温度为40~80 ℃,以防止物料的分解影响性能。多件制样配料的塑炼时间、助剂添加顺序要相同。

(3)压片硫化:进行压片硫化,充分预热平板和模具。压片过程中排气要充分,以确保材料内部无气泡。多件制样模压时间、压力应保持相同。实验中压力为10 MPa,温度为155 ℃。

(4)制样:样品在23±2 ℃下停放调节24 h后,应做相应的性能测试。

(5)测试:按照标准实验方法开展性能测试。

1.3.3 具体加工工艺

将丁苯橡胶(SBR)和天然橡胶(NR)在双滚开炼机上塑炼10次,然后依次加入硫化活性剂、防老剂、补强填充剂(实际分5批实验,不同比例地添加炭黑和煤粉)、软化剂、硫化剂及促进剂。混炼均匀后将物料打5次三角包,薄通4次后下片,制得生胶片,将胶料置于模具上,在平板硫化机上模压硫化成型,控制硫化工艺条件为155 ℃×t90。

2 性能测试标准

2.1 机械拉伸的测定

按照GB/T 1040.1—2006抗张强度和断裂伸长率测定,采用1A哑铃型尺寸。拉伸速率为250 mm/min。

2.2 老化的测定

按照GB/T 7141—2008塑料热老化实验方法标准测定,采用型号YH-8739B换气式老化实验箱测定。

2.3 密度、硬度的测定

按照GB/T 1033.1—2008测定样品的密度。

按照GB/T 531.1—2008 FNB邵氏硬度,采用邵尔A型橡胶硬度计测定。在同一表面测定不同的5个点的硬度,取其平均值。

2.4 氧指数的测定

按照GB/T 10707—2008橡胶燃烧性能测定。采用长110 mm,宽6.5 mm,厚3 mm的试样尺寸。

3 实验基本配方

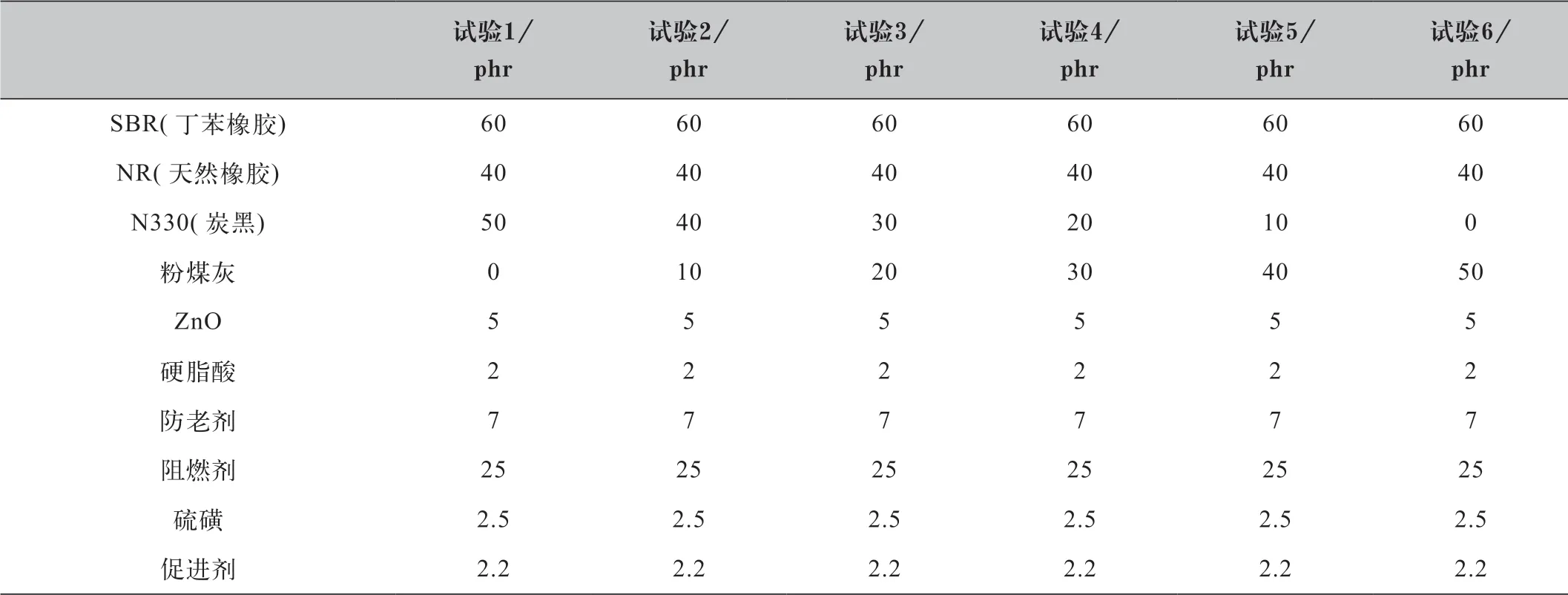

实验基本配方如表1所示,配方组分单位为份(phr),以生胶组分100份计,其余配方组分按照与生胶的比例确定份数,配料时根据实验需求重量,可转化为成倍数的克重称量配料。

表1 实验基本配方

4 结果与讨论

4.1 煤粉用量对复合材料性能参数表

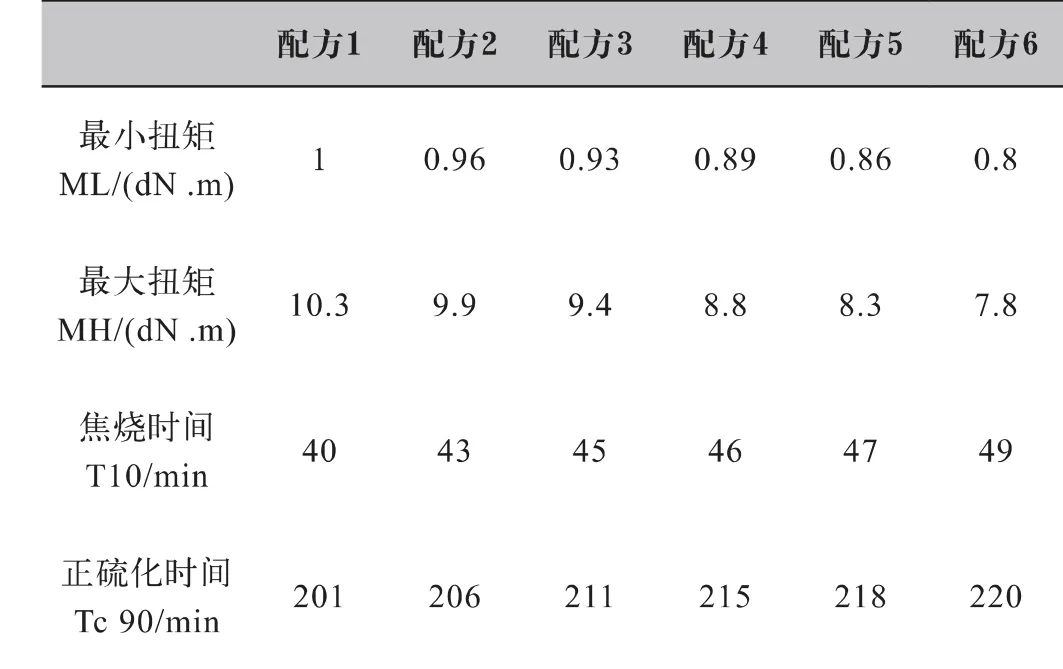

复合材料性能随煤粉用量改变参数如表2所示。

表2 复合材料性能随煤粉用量改变参数表

在保持补强填充体系总份数不变的情况下,随着粉煤灰份数的增加和炭黑份数的降低,混炼胶的M L与M H均呈下降趋势,表明粉煤灰的加入相对降低了体系的黏度,提高了胶料流动性。与此同时,焦烧时间T10呈增加趋势,表明粉煤灰填充相对于N330炭黑填充延长了安全操作时间。粉煤灰相对炭黑导热率更低,结构度低,从而使胶料导热更慢,提高了操作安全性。与此同时,正硫化时间Tc90也随着粉煤灰添加份数的增加而有所延长,表明粉煤灰填充的胶料的硫化速度会略有降低。

4.2 煤粉用量对材料机械性能的影响

4.2.1 粉煤灰对硬度的影响

复合材料硬度(Shore A)随煤粉用量改变参数如表3所示。在填料总份数不变的情况下,随着炭黑用量减少,粉煤灰用量增加,胶料硬度呈下降趋势。这表明在同等硬度要求下,添加粉煤灰的份数可以更多,基本规律为每增加5phr粉煤灰,体系硬度增加约2个Shore A硬度值。

表3 复合材料硬度(Shore A)随煤粉用量改变参数表

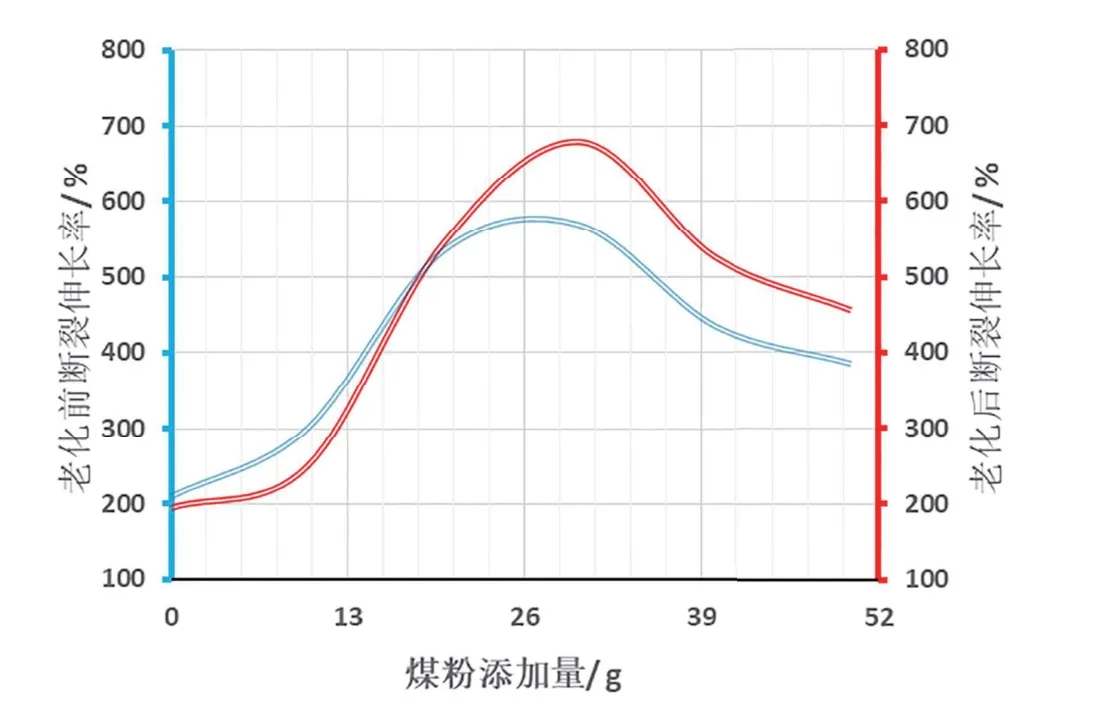

4.2.2 粉煤灰对机械强度的影响

如 图1、图2所示,随着煤粉含量的增力口,复合材料的机械性能先增加后降低。测试结果表明,当煤粉质量份达到30 p h r时,复合材料老化前后的机械性能达到最佳。该数据表明该配方体系下,添加粉煤灰30 p h r时,复合材料的拉伸强度与断裂伸长率均达到较优值;在70 ℃ x 168 h的条件下老化后,其机械特性仍然符合这一规律。分析认为,在添加30 p h r粉煤灰和20 p h r炭黑时,由于粉煤灰和炭黑粒径和表面活性存在差异,粉煤灰的存在分散了炭黑和粉煤灰粉体本身在橡胶高分子中的物理连接点,更多、更分散的物理连接点减少了复合材料的缺陷应力集中点,从而实现了机械性能的提升。

图1 老化前后断裂伸长率的变化曲线

图2 老化前后拉伸强度的变化曲线

4.3 煤粉用量对材料氧指数影响

如图3所示,随着煤粉填充量的增加,复合材料氧指数先增大后趋于稳定。当煤粉质量份数达到30份时,氧指数开始趋于稳定,说明粉煤灰加入对橡胶材料阻燃性能有一定的提升作用。分析认为,粉煤灰热导系数低,对燃烧过程中的热量传递和引燃过程有阻碍作用,从而能起到阻燃效果。

图3煤粉添加量对氧指数的影响曲线

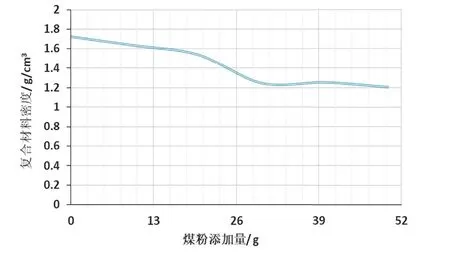

4.4 煤粉用量对同体积密度变化曲线

如图4所示,随着煤粉用量的增加,复合材料的密度呈降低趋势。当煤粉质量份数达到30份时,复合材料的密度从L724 6 g/cm3降低到1.246 9 g/cn?。这一规律也证明,粉煤灰的加入在提升该配方基础性能的前提下,还降低了材料比重,从而有利于胶料成本优化。

图4 同体积下煤粉添加量对复合材料密度影响曲线

4.5 最佳配方复合材料的各项性能参数

最佳配方复合材料的性能参数如表4所示。

表4最佳配方复合材料的性能参数

5 结语

近年来对于煤粉替代炭黑作为填充剂的研究层出不穷,科研成果也日益更新。但是,目前为止煤粉填充高分子材料的拉伸强度、断裂伸长率均下降的现象一直没有得到有效的解决。本研究采用新的配方,使用煤粉替代炭黑填料的60%后,所得高分子材料的断裂伸长率仍能达到679%,拉伸强度达到17.77 M Pa,氧指数最佳达到30%。煤粉的有效替代使得相同体积高分子材料的密度大幅度减小,这在一定程度上实现了成本的节约,煤粉的有效替代也可以作为橡胶工业填充体系的一个有效补充和新的设计方向。