一种激光器散热与防护装置研究*

2022-11-09陈明亮赵志刚宋东升

陈明亮 赵志刚 宋东升 崔 鹏 尚 乾 宋 阳

(中国人民解放军63895部队 孟州 454750)

1 引言

激光器自问世以来,在科研、民用和军用等众多领域获得了飞速的发展,极大地促进了行业的变革,被称近代科技领域最伟大的发明之一[1~5]。其中,固态近红外激光器技术最为成熟,应用也最为广泛。

受生成机制的影响,固体激光器的效率通常不是很高,绝大部分的泵浦能量转换为废热被浪费,并且这些废热还会对激光器的整体性能产生较大影响,必须进行必要的干预[6~8]。当前基于Nd:YAG晶体体制的激光器通常采用水冷、风冷、热导管技术、半导体制冷或多种技术复合制冷的方式对泵浦产生的废热进行管理,最终使废热通过制冷液或空气等完成对流交换,确保激光器在安全的温度范围内工作[9~12]。

激光器在夏季户外工作时,易出现过温保护停机现象,其主要原因是工作时激光器温度过高。目前激光器主机内部都设置有散热装置[13],但是在炎热夏季等特殊环境下工作时,周围环境温度较高,太阳光直射会使得整个激光器壳体吸收大量热能,进而激光器主机表面温度高于内部温度,且激光器长时间工作后自身也会产生大量热能,通过激光器主机内部自带的散热装置无法有效进行热量的散发,此时,激光器阈值电流增加,输出功率变大,温度继续升高。当激光器内部温度达到60℃以上时,激光器出现热饱和,启动自我保护模式,激光器会停止工作,影响正常使用。因此,如何避免太阳光直射增温,提高激光器内部散热效率来降低激光器主机温度,提升设备使用效能是目前急需解决的问题。

设计的激光器散热防护装置,通过加装壳体、隔热层和加强风冷散热功率实现了激光器防护及散热的功能,同时通过安装温度传感器,能够实时监控激光器本身的温度,控制散热工作的开始和结束。通过仿真模拟分析,该防护装置可以有效降低高温环境对激光器主体的影响,提高了激光器主体的散热效率,确保了激光器在高温环境下正常工作。此外,还具有雨雪、沙尘等防护功能。

2 散热防护装置结构设计

激光器散热防护装置包括壳体、排风扇、温度传感器等,装置的壳体罩设在激光器主机的外面,激光器主机与壳体之间具有间隙,排风扇设置在壳体内,且排风扇的设置位置与间隙的位置相对应,壳体前后开口,温度传感器设置在壳体及激光器主机上,温度传感器和排风扇连接有控制终端。

2.1 壳体设计

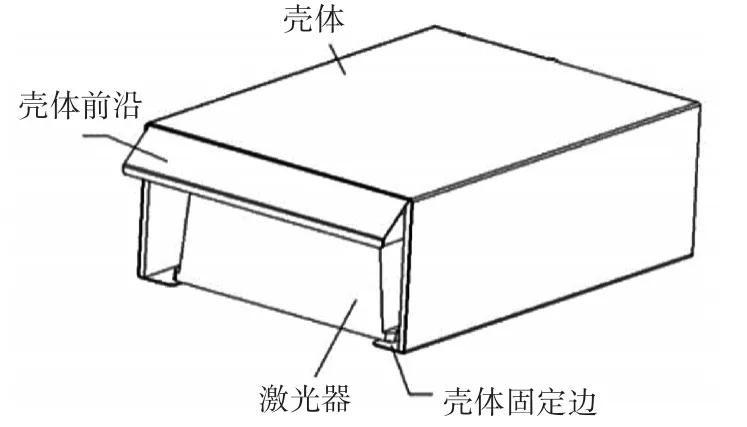

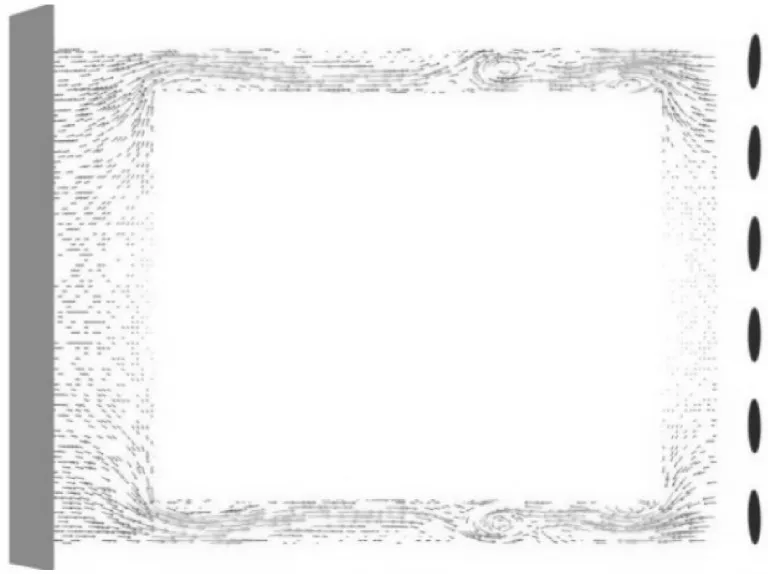

壳体设计主要包含壳体罩、壳体前沿和壳体间隙。壳体罩设在光器主机的外部,激光器主机与壳体之间具有间隙,壳体为激光器主机提供防护,保护激光器免受外界带来的物理碰撞和损坏;壳体前侧的上边沿有两种设计方式,一种是平行向外伸出约30mm的外沿,一种是有向下倾斜的门帘。两种设置一方面防止太阳光直射到激光器主机或激光器的发射与接收窗口上,起到阻挡太阳光的目的,避免太阳光热量传递给激光器;另一方面防止形成气体湍流影响激光光束质量,起到气体导流的作用。激光器主机两侧与壳体内壁之间具有相同距离的第一个间隙,有利于排风扇快速排出激光器主机两侧的热量,激光器主机顶部与壳体的内壁上表面之间有第二个间隙,且第二个间隙大于第一个间隙,有利于排风扇排出激光器主机顶部的热量,同时,还能够防止激光器主机与壳体产生热传导,降低壳体的温度对激光器主机的影响,降低空气对流和排风阻力。壳体设计见图1。

图1 壳体前视图

2.2 温控设计

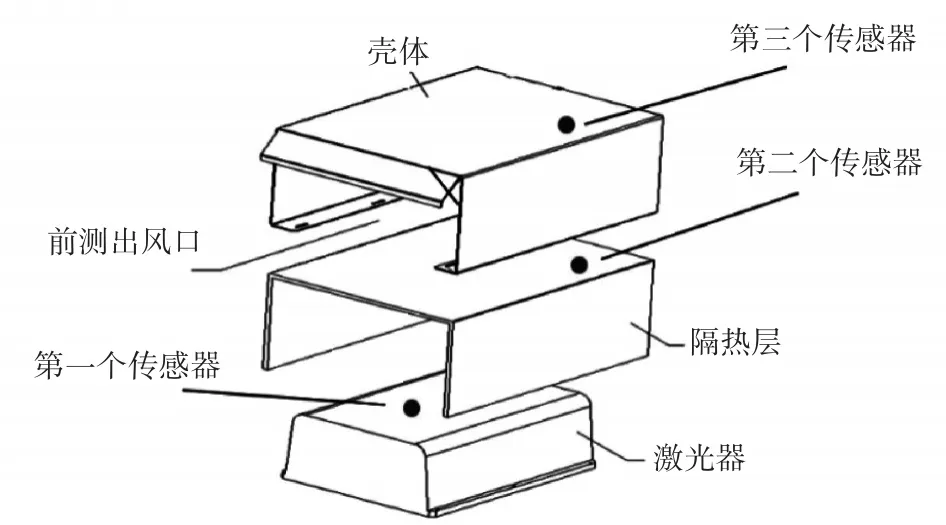

温控主要由排风扇、温度传感器和隔热层等组成。排风扇设置在壳体内,共6个,每个电压24V,设置位置与间隙的位置相对应,排风速度和排风量可达到最高,且不存在壳体内部气体回旋和气体对流;温度传感器设置在壳体及激光器主机顶部,3个温度传感器和排风扇连接在控制终端,第一个传感器设置在激光器主机的上表面,检测激光器主机的温度,第二个传感器设置在激光器主机的顶部与壳体内壁上表面之间,可检测激光器主机与壳体内壁之间的温度,第三个传感器设置在壳体的顶部表面,检测壳体的温度。温度传感器可实时监测激光器温度,在温度到达预定阈值时控制终端控制排风扇的开启,实现热量的排出,完成降温目的,同时,可实时检测激光器外部温度变化;壳体内壁设置有隔热层(隔热棉),隔热层在壳体内部的上表面和两侧位置,可以减弱壳体被太阳光直射后,高温传递到激光器主机上,起到隔热作用。见图2、图3。

图2 壳体分解图

图3 壳体后视图

2.3 控制终端设计

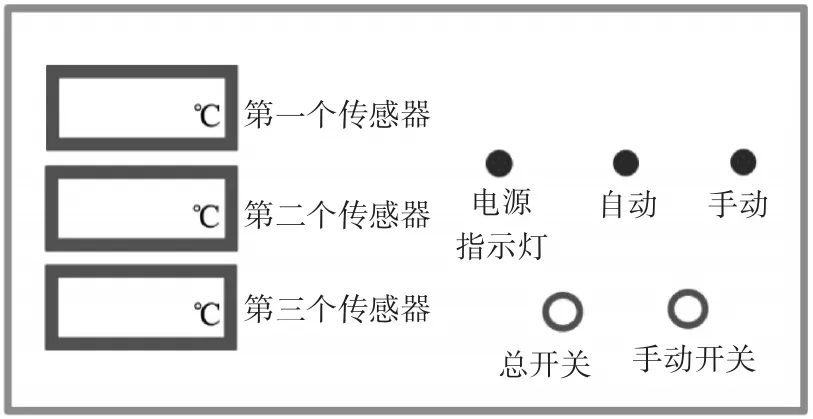

控制终端可实时显示激光器外部不同位置温度值,当第一个传感器或第二个传感器的温度达到50℃时,控制终端就会控制排风扇开启,实现壳体内热量的排出,当温度降温为30℃以下时,控制终端就会关闭排风扇,实现智能化管理排风扇,可节省能源,延长排风扇工作寿命。见图4。

图4 控制终端平面图

3 模拟仿真

针对上一章节设计的结构,首先构建几何模型,然后进行风场及温度场仿真,并分析对比结果。

3.1 模型构建

根据壳体前沿有无斜体挡板,构建了2套模型进行仿真。仿真采用多面体网格进行划分,考虑到模拟的精确性,对局部区域网格进行加密。采用在解决流体流动模拟领域具有一定优势的相对成熟商业软件包,即Fluent模拟程序。利用Gambit建立几何模型及生成网格,离散格式采用有限体积法(FVM),后处理选取采用EnSight及Tecpolt等计算软件。

壳体上表面设置为热流密度边界,将太阳辐射简化为热流密度,暂将热流密度设为10W/m2,保温层(隔热棉)厚度设为10mm,箱体其他间隙边界为等温壁边界,温度设置为室外温度35℃,入口处自然通风,采用压力入口边界条件,出口采用压力出口边界条件。选用的排风扇功率为38W,微型管道排风扇对应压差动力暂设30Pa。设备功率150W,设备体积0.5×0.4×0.185m3,按体热源设置,暂设热源的功率密度10W/m3,按照目前设置的体热源散热功率,设备温度大概可达到47℃,太阳照射表面温度作为初始温度暂设为35℃,模拟图见图5所示。

图5 模拟范围及边界图

3.2 仿真对比

3.2.1 壳体前沿为斜体挡板

根据模拟计算结果提出风场、风量场,讨论壳体设计的合理性,排风层风场、设备层风场、壳体风量分布、壳体风扇层温度场分布、壳体仪器层温度场分布,分别见下图所示。

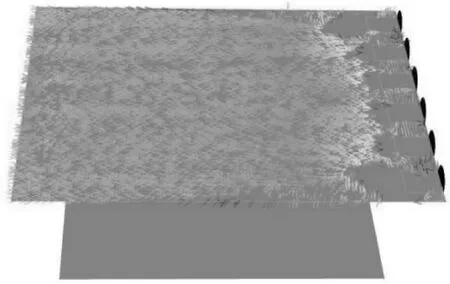

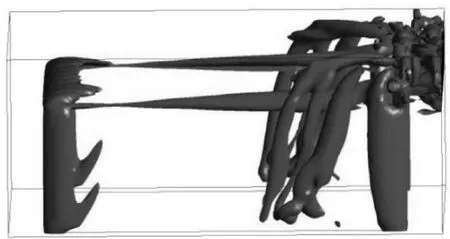

1)风场及风量场

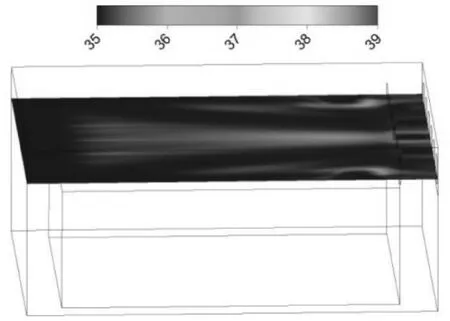

图6、图7分别显示排风层和设备层风场分布,受前沿斜体挡板影响,在设备前端顶部出现风速较低区域,易形成温度集中,类似于柱体绕流后产生风涡。从设备两侧看,初始风速均匀,但受空间狭窄造成局部风速增大,风速梯度的改变诱发风涡的产生,动能消耗,阻碍温度扩散。图8展示了风量分布,即风量大小和流动方向的可视化,排风扇可有效加速温度扩散,但作用范围有限。

图6 排风层风场

图7 设备层风场

图8 壳体风量分布(Q=0.1)

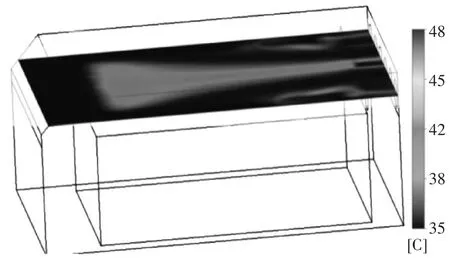

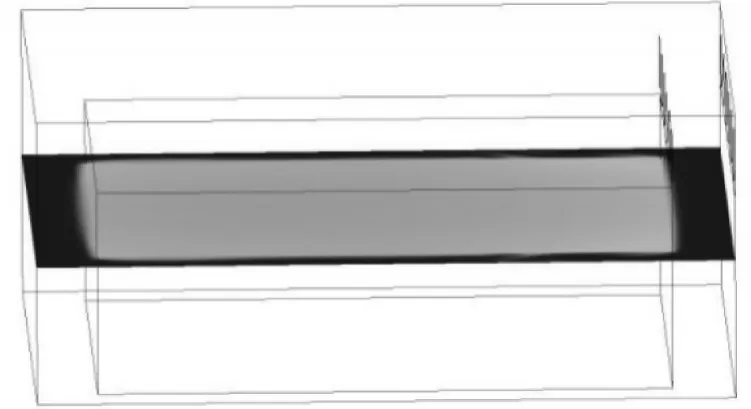

2)温度场

壳体风扇层温度场分布见图9,受前沿斜体挡板影响,后方产生低风速三角形回流区域,加之距离过长,设备功率有限,设备后端处排热效果显著,但前端效果较弱。另外,受风扇工作时对气流干扰以及排风扇之间的干扰作用,箱体几何边界处,即箱体角落部位易出现温度过高情况。

图9 壳体风扇层温度场分布

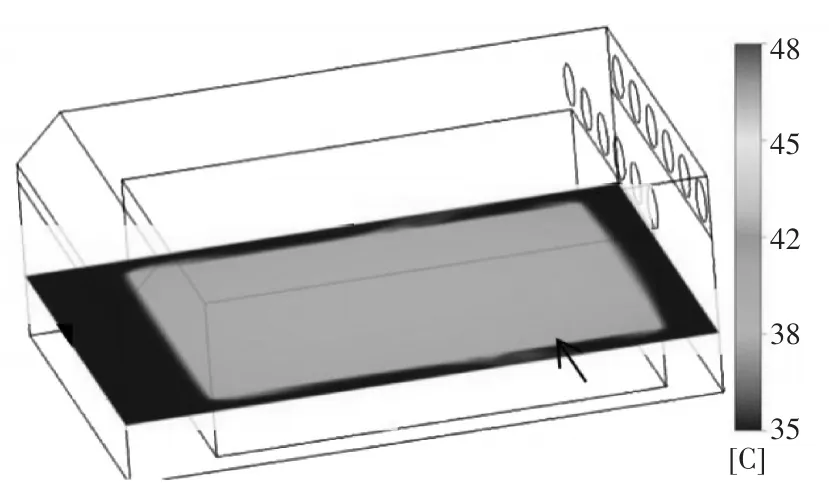

设备层温度场分布见图10,因设备与壳体之间出现风涡现象,特别是设备前端局部及箱体中下游,导致温度一段高,一段低,沿流向分布极不均匀。

图10 壳体仪器层温度场分布

3.2.2 壳体前沿无挡板

与前一仿真结果对比,无挡板排风层及设备层风场模拟结果分别见图11、图12所示。可以看到,有挡板时的三角形回流得以消除,相对而言,风场分布更均匀。相应地,温度场分布较为均匀,说明热量扩散效果明显,无挡板温度场模拟结果见图13和图14所示。箱体风量分布见图15。

图11 排风层

图12 设备层

图13 排风层

图14 设备层

图15 箱体风量分布(Q=0.1)

3.3 仿真结果

本设计的仿真结果显示激光器设备温度在47℃左右,低于激光器工作温度上限60℃,能够保证激光器正常工作。壳体前沿设计为斜体挡板时,受挡板影响,在挡板后方形成大尺度三角形回流区,设备内风场分布不均匀,造成此区域温度聚集,影响温度扩散;壳体前沿无挡板时,三角形回流得以消除,相对而言,风场分布更均匀,温度扩散效果明显。基于上述分析,采用无遮挡壳体模式。

4 结语

本文针对激光器在高温环境下使用时经常出现的过温保护停机问题,分析了激光器外形结构和工作环境对激光器温度的影响,找到了停机的原因。在此基础上,设计了一种激光器散热防护装置,通过增加壳体降低阳光直射对激光器主机的加热效应,加装大功率风扇增大激光器的散热效率。通过几何建模和仿真模拟装置内部的风场和温度场,结果表明达到了主机防护和散热要求。本装置创新了激光器散热方式,优化并提升了设备性能,具有较强的实用价值和推广价值。