抽油泵-气锚组合防气性能仿真分析

2022-11-08叶卫东史佳豪宋玉杰王杨祖海英

叶卫东,史佳豪,宋玉杰,王杨,祖海英

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

为了开发低渗透油藏,通常采用CO2驱油提高采收率。但是在CO2驱油方式下,井下介质油气比较高,抽油泵泵效降低甚至出现气锁现象[1]。为了减小气体对抽油泵的影响,通常在抽油泵的吸入口安装气锚,在气液两相介质进入抽油泵之前对其进行气液分离[2]。

将抽油泵、气锚、套管作为整体研究对象,建立套管、重力型气锚和抽油泵的一体化三维流体域模型。为了更接近实际工况,在保持套管动液面不变的情况下,计算出套管入口流速作为仿真模型的入口边界条件。用动网格技术对抽油泵柱塞设置曲柄连杆运动作为仿真模型的计算边界条件,通过模拟分析对气锚进行结构优化,提高分离效率[3]。

1 模型的建立

1.1 几何模型的建立

重力式气锚整体的结构如图1(a)所示[4],外管、中心管、气锚的吸入口、套管的接头是其主要组成部分。外管的内径为89 mm,中心管长度为2.5 m,内径为32 mm,气锚的长度为3 m。气锚结构网格如图1(b)所示,套管、气锚和抽油泵的一体化分析模型如图1(c)所示。

图1 重力式气锚模型Fig.1 Gravity air anchor model

1.2 物理模型的选择

欧拉模型、混合模型、VOF模型是主要的3种多相流模型,自由或分层的表面流情况下VOF模型更适合[5]。本文研究了气锚对气液两相流的分离效率,追踪处理自由液面是难点,为了解决这一难题选用VOF模型。

1.3 湍流模型的选择

两方程模型在工程湍流问题中是最广泛应用的模型,本文无带有弯曲壁面的流动或强旋流,所以选标准k-ε模型[6]。

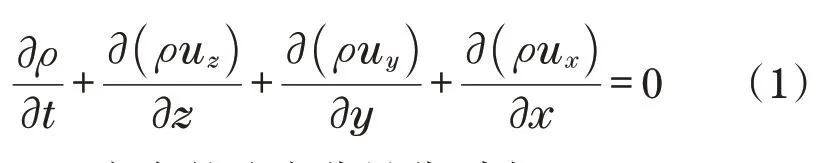

1.4 流体控制方程

质量守恒、动量守恒、能量守恒是流体运动要遵循的物理定律。以下控制方程对应着守恒定律。

(1)连续性方程

连续性方程的微分形式如下:

式中:x、y、z方向的速度分量分别为ux、uy、uz,m/s;t为时间,s;ρ为密度,kg/m3。

(2)动量方程

式中:P为压力;ν为速度;μ为黏度;F为外力;g为加速度。

(3)能量方程

式中:keff为热导率;E为能量;T为温度;Sh为热源。

1.5 网格划分

采用结构化网格对结构简单的重力型气锚进行划分,得到如图1(b)所示的网格。

在数值模拟过程中,用动网格技术来实现抽油泵的运动趋势以及边界条件。由于抽油泵柱塞的运动为往复直线运动,与活塞运动相似,所以将动网格用在柱塞和游动阀,模型为In.cylinder,运动规律如下:

式中:Ωshaft为角速度,r/min;θs为初始角位移,(°);θc为t时刻的角位移,(°);L为连杆长度,m;A/2为曲柄长度,m;Ps为滑块在t时刻的位移[7]。

1.6 设置边界条件

抽油泵气锚组合流体模型边界条件的设置如图1(c)所示。气体占比在入口处为95%,抽油泵的直径为45 mm,冲次为2,冲程为4 m。

(1)入口。柱塞在抽油泵上冲程刚开始的时候处在下死点位置,固定阀和游动阀都设为wall。随着柱塞的上行,泵筒内部的压力减小,当压力为6 MPa时,固定阀随之打开,抽油泵的入口端面和中心管的上端面状态为连通,设置interface。固定阀随着柱塞到达上死点关闭,设置wall为入口条件。

(2)抽油泵的出口。游动阀在抽油泵上冲程吸取介质的时候设为wall。泵筒内的压力在抽油泵下冲程开始时为吸入压力6 MPa,随着柱塞下行,压力在泵筒上升,到达出口压力16 MPa时,游动阀随之打开,设成pressure outlet,大小为16 MPa。游动阀随着柱塞到达下死点关闭,设成wall。

(3)套管的出口。计算开始前对整体初始化,设置初始的压力为6 MPa,套管的上端面设为压力出口。

(4)初始的条件。整体初始压力为6 MPa,用patch功能预防气锁,当柱塞在下死点,对应防冲距的距离设置气体占比10%。

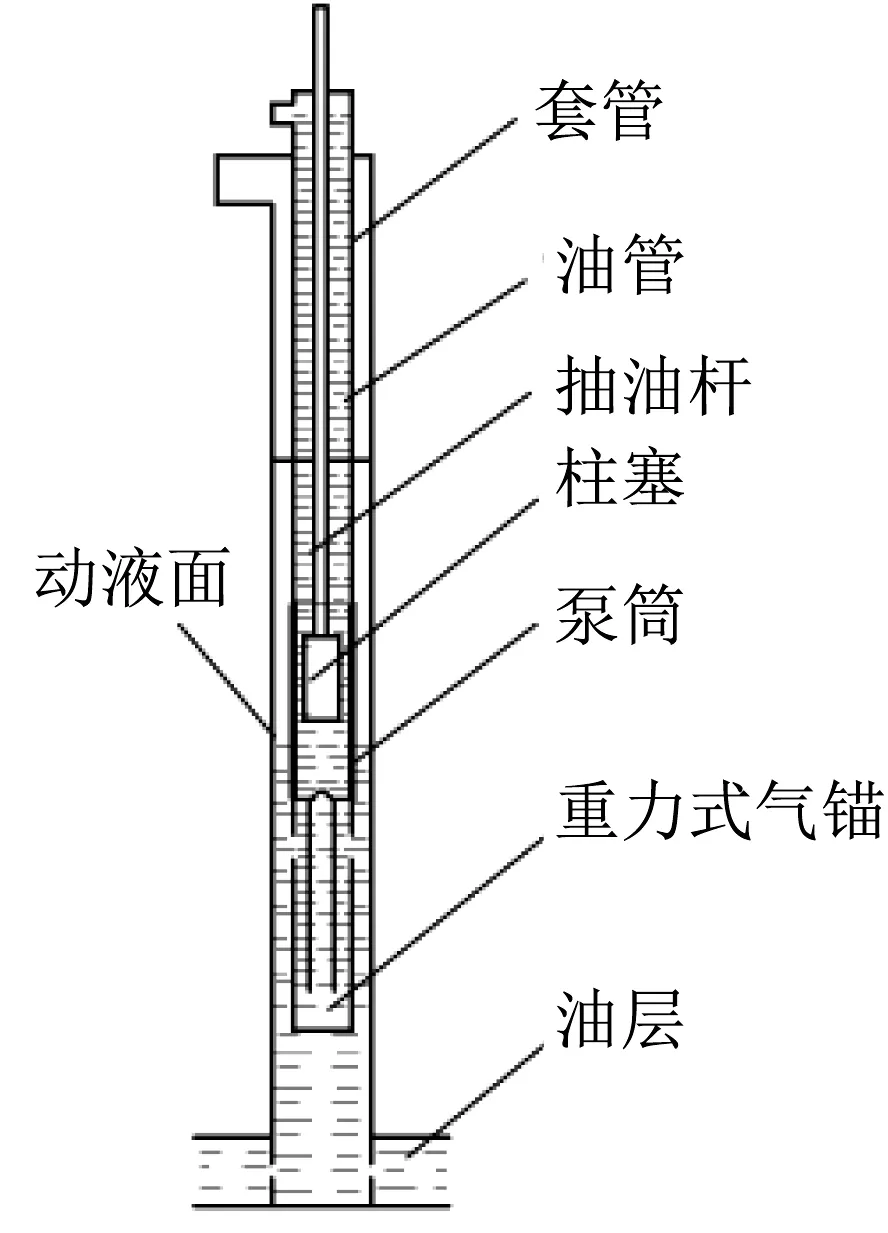

(5)入口的流速。井下采油简化示意图如图2所示,在原油正常生产阶段,套管内的动液面保持相对稳定,抽油泵一个周期内排出液体介质体积与从地层进入套管的液体介质体积相同。由于两者在模拟过程中互相影响,需要通过反复迭代计算。

图2 井下采油简化示意Fig.2 Simplified schematic of downhole oil production

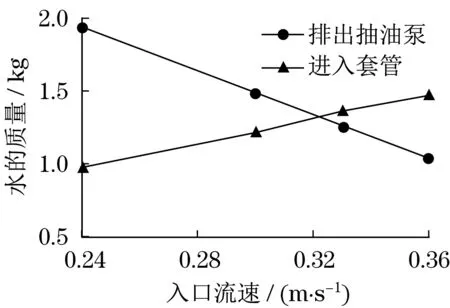

模拟计算出不同流速情况下排出抽油泵和进入套管内水的质量,如图3所示,曲线交点的入口流速为0.32 m/s,即仿真所需的入口流速,在此流速下仿真更贴合实际。

图3 入口流速对排出抽油泵和进入套管水质量的影响关系曲线Fig.3 Relationship curve of inlet flow rate on the quality of the water discharged pump and into the casing

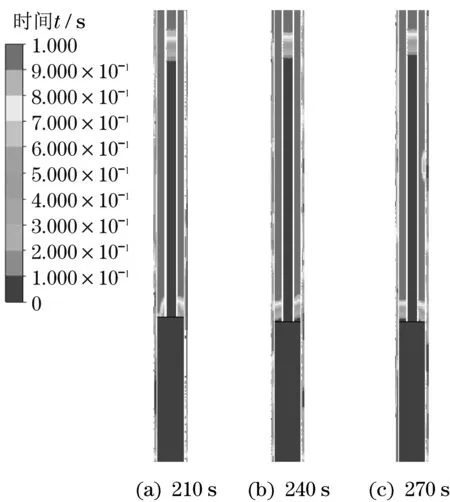

取0.32 m/s为入口流速,并对抽油泵-气锚组合在该流速进行数值模拟。如图4所示,抽油泵处于下死点时气锚内气体介质分布情况,其中图4(a)为210 s,图4(b)为240 s,图4(c)为270 s。从图中可知,气体和液体变化在210 s后逐渐平缓,因此分析的时候选择240~270 s这个周期内的数据。计算分析得到,进入套管和排出抽油泵水的质量差小于3%,所以在此流速的基础上进行数值模拟,套管内的动液面保持相对不变。

图4 不同时刻抽油泵下死点的气锚气体分布云图Fig.4 Cloud map of the air anchor gas distribution at the dead point under the pump at different times

2 分析模拟结果

2.1 泵筒内含气率的变化分析

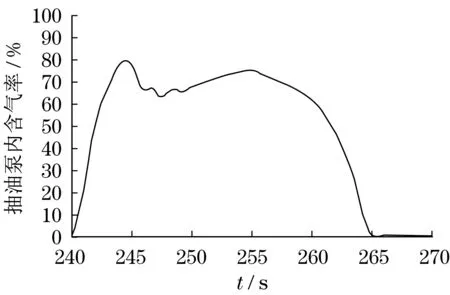

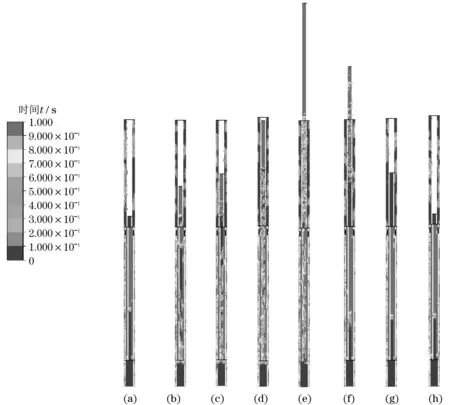

气体在泵筒内变化情况如图5所示。抽油泵上冲程阶段是240.0~255.0 s。柱塞在240 s位于下死点,泵筒内都是液体,含气率为0,气液分布如图6(a)所示。随着抽油泵柱塞向上运动,泵筒内含气率逐渐升高,因为上一阶段分离并聚集在中心管的气体进入到泵筒中,气液分布如图6(b)所示。在244.0~247.5 s阶段,由于抽油泵吸入了上一周期下冲程阶段中心管利用滑脱效应分离出来的液体介质,泵筒内的含气率下降,气液分布如图6(c)所示。在247.5~255.0 s阶段,气体占比较高的两相介质由中心管进入到泵筒内,泵筒内气体比例上升,因为上一阶段中心管和外管分离的液体太少,不够抽油泵吸取,气液分布如图6(d)所示。柱塞在255.0 s时到达上死点位置,气液分布如图6(e)所示。抽油泵中介质在255.0~270.0 s阶段排出。255.0~265.0 s是抽油泵主要排气阶段,少量液体也会随着气体在这个阶段排出,同时气液分离也在腔室发生,分离出的液体进入泵筒底部。在此阶段,气液分离也在中心管进行,中心管的上端聚集着气体,中心管的下端沉降着液体,气液分布如图6(f)所示。265.0~270.0 s为抽油泵液相介质排出阶段,此阶段冲抽油泵排出的介质几乎全是液相,含气量接近于0。这时液相介质液面在气锚内也基本稳定不变,气液分布如图6(g)所示。

图5 抽油泵泵筒内含气率随时间变化曲线Fig.5 Pump barrel contains a gas rate over time curve

图6 抽油泵-气锚运动周期气体分布云图Fig.6 Gas distribution cloud diagram of pump-air anchor movement cycle

2.2 气锚结构参数对分离效率影响

当气锚的外管内径为89 mm时,仿真分析得到入口气体占比95%,排出抽油泵的水与进套管相等时,随着柱塞到达上死点位置,泵筒内的气体比例超过70%,液体比例小于30%,气锚的分离性能不理想,研究结构参数对气锚分离效率影响具有重要意义。

2.2.1 气锚外管内径尺寸的影响

在原有气锚结构基础上,分别选用外管内径为89、80、67 mm的气锚进行分离性能研究。为了使进套管的水与排出抽油泵的水相等,需寻找一个合理的流速来进行计算。

外管内径为67 mm时曲线如图7(a)所示,从图7中可知,两者数值相等的点在0.30~0.32区间里面。最后通过计算分析,当液体流速是0.31时,进入套管水的质量等于抽油泵排出水的质量。

同理,如图7(b)所示,对外管内径为80 mm的气锚仿真计算,最终确定入口流速为0.36 m/s。外管内径为89 mm气锚前面已分析得到入口流速为0.32 m/s。

图7 不同外管内径时入口流速与排出抽油泵和进入套管水的质量关系曲线Fig.7 The quality relationship curve between the inlet flow rate and the discharge pump and the water entering the casing at different inner diameters of the outer pipe

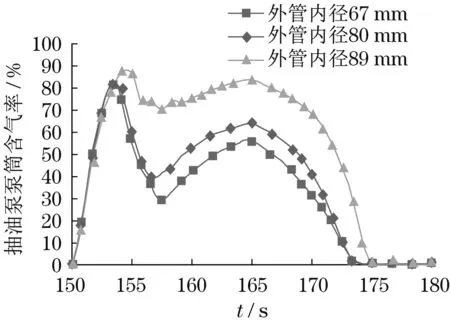

利用以上模拟计算方法分别对外管内径为89、80、67 mm的气锚进行分离性能研究,得出连接3种结构参数气锚的抽油泵泵筒内,一个周期含气率随时间变化曲线如图8所示。由图得知,连接外管内径为67 mm气锚的抽油泵泵筒内含气率最低,即气锚分离性能最好。计算连接不同气锚的抽油泵充满度系数[8],结果如图9所示,连接外管内径为67 mm气锚的抽油泵泵筒内含气率在抽油泵上死点时为50.37%,低于其他两种外管直径的气锚,同时泵的充满系数可以达到46.39%。

图8 不同气锚外管内径抽油泵泵筒内含气率变化曲线Fig.8 The variation curve of the gas rate in the pump barrel of the inner diameter pump of the outer diameter of the air anchor is different

图9 气锚外管内径尺寸对含气率和充满系数的影响关系曲线Fig.9 Relationship curve of the inner diameter size of the air anchor outer pipe on the gas content and fill coefficient

2.2.2 气锚中心管内径尺寸的影响

在选取外管内径为67 mm时,气锚分离效率最好,在此基础上,分别对中心管内径为13、19、32 mm的气锚模拟计算,分析在不同流速下不同中心管内径气锚的分离性能。

利用前述方法,首先分别计算出中心管内径为13、19、32 mm气锚模型的套管入口流速为0.33、0.33、0.31 m/s。

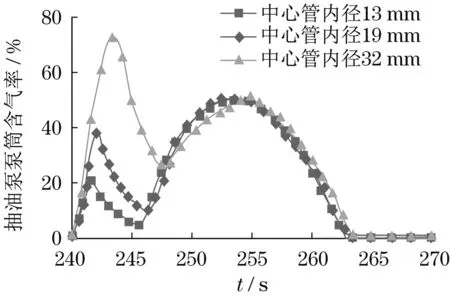

利用以上模拟计算方法分别对中心管内径为13、19、32 mm的气锚进行分离性能研究,得出连接3种结构参数气锚的抽油泵泵筒内一个周期含气率随时间变化曲线如图10所示。从图中可知,3条曲线变化大体相同。气锚中心管的内径为32 mm时,其所对应曲线浮动的程度要比另外两条曲线略大。

图10 不同气锚中心管内径抽油泵泵筒内含气率变化曲线Fig.10 The variation curve of the gas rate in the pump barrel of the inner diameter pump of the inner diameter of the central pipe of different air anchors

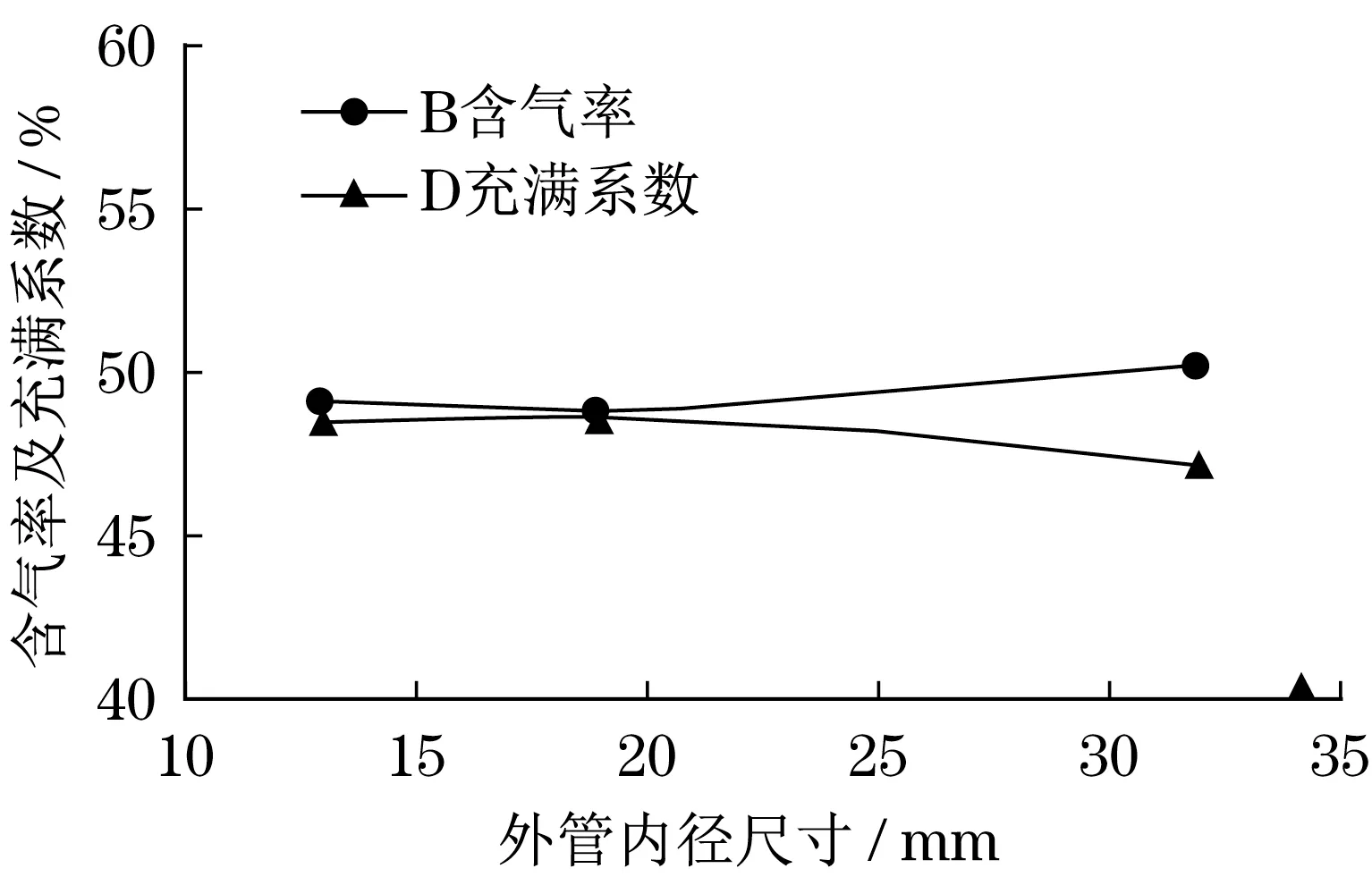

连接不同中心管内径气锚抽油泵的充满度系数如图11所示,抽油泵的充满系数随着中心管尺寸的增加变化不大,说明中心管尺寸对抽油泵充满系数的影响不明显。

图11 气锚中心管尺寸对含气率和充满系数的影响关系曲线Fig.11 Relationship curve of air anchor center pipe size on gas content and fill coefficient

3 结论

(1)抽油机井正常生产时,动液面在套管内是不变的,因此要保证进入套管内水的质量和排出抽油泵水的质量一致,在此基础上计算确定出模拟边界条件入口流速。同时建立了套管、气锚和抽油泵一体化三维流体域模型,使模拟仿真结果更接近于实际工况。

(2)外管内径尺寸对气锚分离性能的影响明显,气锚外管尺寸为67 mm时分离性能较好,入口气相占比95.00%时,泵充满系数最高可以到达46.39%,因此外管内径尺寸在符合要求的前提下较小为宜。

(3)分析计算了气锚中心管尺寸对分离性能的影响,结果发现中心管尺寸对气锚分离效率影响不大。考虑到原油黏性,同时为了防蜡,中心管内径在符合要求的情况下较大为宜。