疲劳试验评价缺陷对PE管热熔焊接接头长期性能的影响

2022-11-08徐书丰廉晓龙

徐书丰* 周 波 黄 磊 廉晓龙 孙 楠 王 昆

(合肥通用机械研究院有限公司)

0 引言

高密度聚乙烯(HDPE)管广泛应用于输送燃气、饮用水等,并且已经用于核电站水管系统(与安全不相关)[1]。相比于传统金属管道,HDPE 管道具有耐磨损、耐腐蚀、连接可靠、韧性强、抗刮能力强、止裂性能好、水力性能优异和使用寿命长等优点[2]。HDPE 管的使用寿命一般为50 a 甚至更长,但是对于HDPE 管道系统而言,焊接接头则是其中的薄弱环节。因此,深入研究HDPE 管热熔焊接接头,对确保HDPE 管道系统的安全经济运行有重要的意义。

HDPE 管热熔焊接的方法是用热熔电焊机的加热板加热被焊管件端面并使其融化,充分吸热后在一定压力下迅速对接贴合,保压冷却后完成焊接[3]。影响热熔焊接接头质量的主要因素为温度、压力和冷却时间[4]。评价焊接接头力学性能的方法有很多,拉伸试验和爆裂试验可用于评价PE 管焊接接头的短期力学性能[5],蠕变试验比静液压试验能更有效地评价焊接缺陷对PE 管长期性能的影响[6]。然而蠕变试验的时间比较长,通常需要几个月,因而急需研发一种更快速的试验方法,以便快速有效地评价焊接缺陷对HDPE 管热熔焊接接头长期力学性能的影响。虽然可以采用疲劳裂纹试验评价PE 管长期性能中的耐慢速裂纹扩展性能,但该方法不能用于评价焊接接头中的缺陷对PE 管静液压强度的影响[7]。

本文主要通过在焊接接头中引入不同直径的空心铜球,制备含不同大小缺陷的试样进行疲劳试验,测试焊接缺陷对疲劳寿命的影响,进而探索用疲劳试验的方法快速有效地评价焊接缺陷对HDPE 管热熔焊接接头长期性能中静液压强度的影响。

1 试验材料、试样及试验方法

试验所用材料为福建晟扬管道科技有限公司生产的外径为200 mm,外径与壁厚的比值(SDR)为11 的PE100 管。焊接机器为HDC160 - 315 型塑料管道热熔对接机。根据焊接标准ISO 13953 : 2001 确定焊接参数如下:加热温度为210℃、吸热时间为150 s、冷却时间为(ts)为17 min、翻边压力(pf)和熔接压力(pp)均为0.15 MPa。如图1 所示,在HDPE 管端面加入不同直径的空心铜球后按照焊接标准焊接成焊接接头。

图1 缺陷在接头中的位置

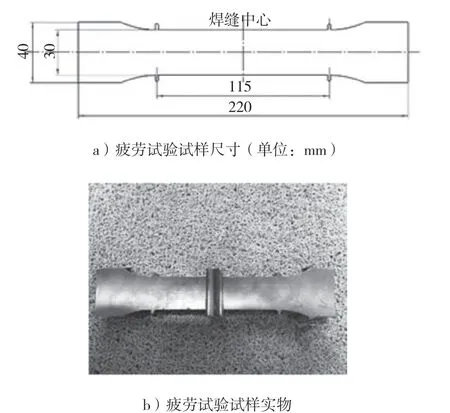

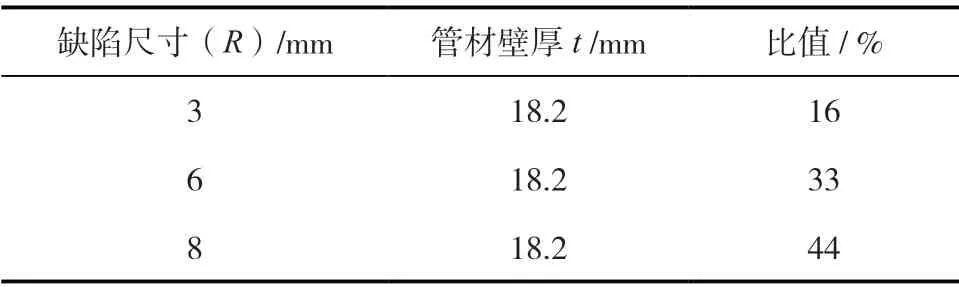

根据DIN EN 12814 — 2014 标准将焊接接头制成疲劳试验试样,如图2 所示,其中焊接缺陷(空心小铜球)位于试样的中心对称位置,焊接缺陷直径(R)与试样壁厚(t)的比值分别为16%、33%和44%,如表1 所示。

图2 HDPE管疲劳试验试样

表1 缺陷尺寸、壁厚及比值

疲劳试样轴向焊接接头处及母材处的扫描电镜如图3 所示。除刀片切割留下的划痕外,焊接接头中心及母材中心部分,均未发现气泡、孔洞、夹杂物等缺陷,这表明试验所用焊接接头质量良好。疲劳试验在室温空气条件下进行,加载波形为正弦波,试验过程为应力控制,应力比固定为0.1,缺陷会使试验结果产生较大的分散性[8],因此,不同缺陷的试样在不同应力下均重复测试3 次,试验结果取平均值进行分析,以减小试验误差。

图3 试样扫描电镜图

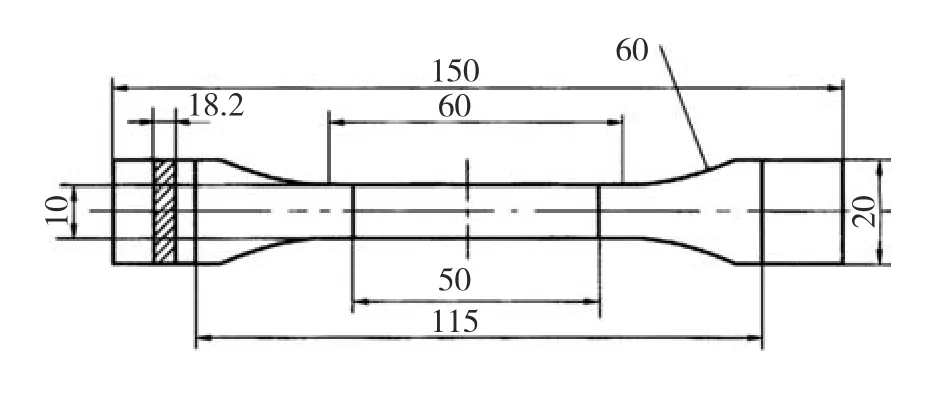

为了确定疲劳试验加载应力的大小,根据ASTM D—638 标准将未焊接的HDPE 管制成单轴拉伸试样,如图4 所示,以测出HDPE 管的屈服强度,拉伸试验同样在实验室空气环境下进行。

图4 HDPE管拉伸试样(单位:mm)

2 试验结果及讨论

2.1 疲劳试验加载应力的确定

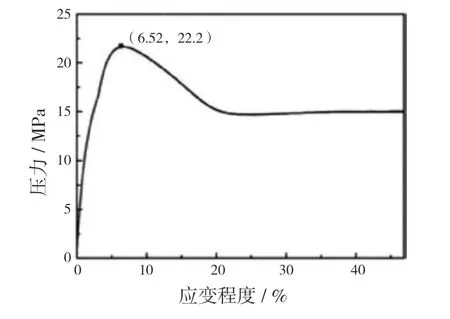

为了确定疲劳试验的加载应力,疲劳试验之前先通过拉伸试验测出HDPE 管的屈服强度。共测试了三根试样,典型的HDPE 管拉伸试验的应力-应变曲线如图5 所示,随着加载力增大,会出现一个很小范围的弹性过程,随后出现塑性变形,当应变程度达到6.52%时,应力达到最大值,即22.2 MPa,根据ASTM D638 标准规定,该值即为屈服强度。随着应变继续增大,应力开始下降,下降到一定值时,应力保持不变,但应变一直增大,当应变过大超出设备的测量范围时,试验停止。另外2 根试样测出的屈服强度为19.85 MPa 和20.35 MPa。取3 个试样实测屈服强度的平均值后,得出HDPE 管的屈服强度为20.8 MPa。因此,疲劳试验的最大应力分别取6.24 MPa、7.28 MPa 和8.32 MPa,即分别为屈服强度的30%、35%和40%。

图5 应力-应变曲线

2.2 疲劳试验结果

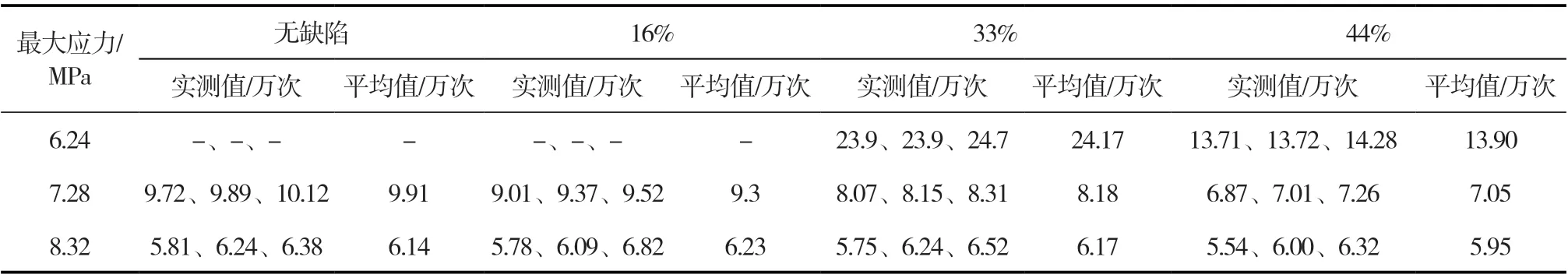

所有试样的失效形式可分成两种,即母材处的缩颈流变失效,如图6 a)所示,和焊接接头处的断裂失效,如图6 b)所示。母材处的缩颈流变失效和焊接接头处的断裂失效发生之前,试样均不会发生明显的变形,但缩颈流变失效发生时,试样会出现缩颈现象,如图7 所示,然后在之后的每次循环下,试样都会发生非常明显的大变形。当试样变形过大或者断裂时都会触发疲劳试验机自动停止的判据,使疲劳试验机自动停止。疲劳试验结果见表2,表中“-”表示试样经过150 万次疲劳循环后未发生失效。需要说明的是,试验用的疲劳试验机能记录的最高疲劳循环次数为150 万次,因此试验机在试样达到150 万次循环后自动停止试验。

表2 疲劳试验结果

图6 失效试样

图7 试样缩颈

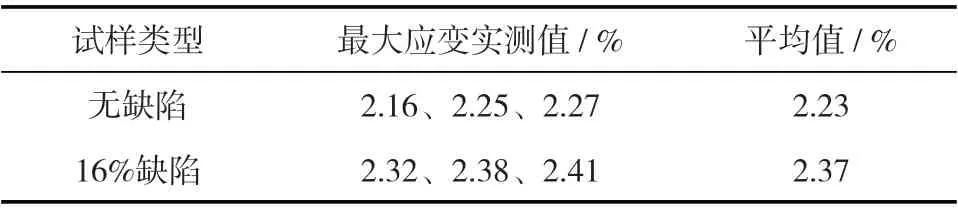

表3 为未发生失效的试样经过150 万次疲劳循环加载后测得的应变值,该值为试样标距段,如图3 所示,试验后伸长值与初始长度的比值,由从表3 可知,未发生失效试样的应变值都小于2.5%,远小于试样的屈服应变6.52%,如图5 所示。

表3 最大应力6.24 MPa下未失效试样应变(R=0.1)

另外,由于焊接接头的硬度比较高、塑性比较差,因此,试验中未发现焊接接头处发生缩颈流变失效的情况。

当试验最大应力为6.24 MPa 时,所有无缺陷试样和含16%缺陷的试样进行150 万次疲劳循环后均未出现失效,所有含33%缺陷试样的失效均发生在母材上,如图6 a)所示;由于PE 管材的塑性良好,所以在试验停止时未发生断裂,所有含44%缺陷的试样都在焊接接头处发生断裂,如图6 b)所示,断口处出现大面积白色区域,该白色区域为高分子材料独有的银纹。研究表明,焊接接头存在大面积银纹是焊接质量良好的表现[9]。当试验的最大应力为7.28 MPa和8.32 MPa 时,所有无缺陷试样、含16%和含33%缺陷的试样均在母材处产生缩颈流变失效,但当缺陷增大到44%时,2种应力条件下的所有试样均在焊接接头处发生断裂失效,断口处可见大面积银纹。

2.3 试验结果讨论

图8 为缺陷占比-平均疲劳寿命图,表4 为各试验条件下,含不同尺寸缺陷试样疲劳寿命平均值与不含缺陷试样疲劳寿命平均值相差的百分比,其中负值表明含缺陷试样的疲劳寿命比不含缺陷试样的疲劳寿命小,正值则表示含缺陷试样的疲劳寿命比不含缺陷试样的疲劳寿命大。

图8 疲劳试验结果

表4 含缺陷试样疲劳寿命平均值与不含缺陷试样相差的百分比

由于缺陷不可能提高疲劳寿命,因此从表4 可知,本试验的误差为1.47%左右。产生误差的原因可能是焊接接头的质量不稳定,以及缺陷不完全处于试样横截面的正中心。

由图8 可知,对同一尺寸缺陷的试样而言,在保持应力比为0.1 时,若最大应力为7.28 MPa,试样的疲劳寿命随着缺陷的增大而不断减少。然而当最大应力增加到8.32 MPa 时,试样的疲劳寿命在缺陷小于33%时,几乎没有变化,只有进一步增大缺陷比例,疲劳寿命才会明显下降。造成这一现象的原因是,当应力太大时,疲劳试验与拉伸试验接近。这与之前的拉伸试验结果相似,之前的拉伸试验表明,缺陷小于15%时,缺陷对PE 管的屈服强度没有影响。因此,当应力比一定时,随着应力增大,缺陷对疲劳寿命的影响逐渐变小,甚至当加载应力太大时,疲劳试验的结果会与拉伸试验的结果相似,即缺陷对疲劳寿命的影响不明显。

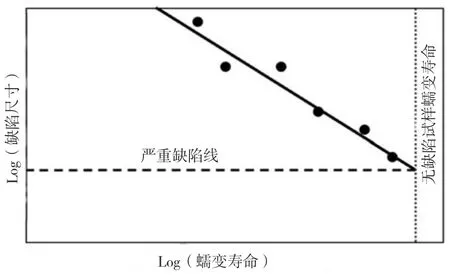

研究表明,PE 管材在低于材料屈服强度的载荷下,可以用疲劳裂纹扩展试验加速研究管材的长期耐慢速裂纹扩展性能[10-11],并已经用疲劳裂纹扩展试验加速评价PE 管的耐慢速裂纹扩展性能。从疲劳试验的结果可知,在最大加载应力较小时,缺陷对疲劳寿命的影响非常明显,并且呈现出与蠕变试验类似的结果,如图9 所示,即随着缺陷增大,疲劳寿命或者蠕变断裂时间不断减小。由于蠕变试验比静液压试验能更有效地评价焊接缺陷对PE 管长期性能中长期静液压强度的影响,因此,可以用疲劳试验的方法快速有效地评价焊接缺陷对HDPE 管长期性能中静液压强度的影响。

图9 缺陷大小与蠕变失效时间的关系

另外,还需要进一步进行大量的试验,研究疲劳试验的应力比、频率和加载应力等对试验结果的影响,在一定的疲劳试验条件下,建立蠕变断裂时间或者静液压强度与疲劳寿命的对应关系,从而形成用疲劳试验方法快速评价PE 管焊接接头长期性能的方法或标准。

3 结语

本文通过人工引入缺陷,研究利用疲劳试验的方法快速对HDPE 管热熔焊接接头长期性能中静液压强度进行评价,主要得出以下结论:

(1)HDPE 管热熔焊接接头有2 种失效形式,即母材处的缩颈流变失效和焊接接头处的断裂失效;

(2)焊接缺陷对HDPE 管热熔焊接接头疲劳寿命的影响,只有在疲劳载荷的最大加载应力较小时,才能有效地表现;

(3)选用合适的加载应力、应力比和加载频率,疲劳试验方法可以快速有效地评价焊接缺陷对HDPE管热熔焊接接头长期性能中静液压强度的影响。