线圈水冷式电涡流缓速器磁热分析与试验

2022-11-08叶乐志李祥利李德胜

叶乐志, 李祥利, 李德胜

(北京工业大学材料与制造学部, 北京 100124)

随着我国道路运输水平的提高和车辆动力技术的发展,车辆的货运量和行车速度都在不断提升,车辆主制动器制动负荷大及持续制动引起的安全问题越来越突出[1-3]. 电涡流缓速器作为一种辅助制动装置,利用涡流制动原理将动能转化为热能,实现车辆的制动[4-7]. 涡流制动技术已在电机调速、磁悬浮列车、涡流传动和升降装置等领域得到应用,备受国内外学者的广泛关注[8-10].

缓速器按工作原理主要包括发动机缓速器、排气制动缓速器、永磁缓速器、电涡流缓速器和液力缓速器. 其中,电涡流缓速器具有响应快、价格低及制动转矩范围广等优点,已成为重载车辆的标准配置[11-12]. 但是,电涡流缓速器在持续制动时产生大量热,制动转矩衰退严重,可靠性降低. 针对这种问题,湖南大学冯垚径教授等设计了一种油冷却系统进行降温,并运用流体仿真的方法分析了在油冷却系统下的转子温度分布[13];江苏大学何仁教授等利用Galerkin法推导出电涡流缓速器转子盘的温度场有限元方程,分析了转子盘沿径向和轴向的温度场分布[14];北京工业大学李德胜教授等提出了一种采用水冷却系统的双凸极电涡流缓速器,在定子上开有冷却水道,将定子上产生的热量及时带走[15-17]. 这些研究对传统缓速器的冷却方式进行了改进[18-20],但都未考虑温度对线圈电阻特性的影响,线圈温度升高导致线圈电阻增加,造成励磁稳定性降低.

本文提出了一种线圈水冷式电涡流缓速器,该缓速器采用车桥安装方案,设计了缓速器整车水路和控制电路. 通过电磁数值模拟方法分析缓速器车载时的静态气隙磁通密度,求得传动轴处的漏磁占比,通过有限元法得到缓速器和线圈的温度场分布,研究了瞬态温度对励磁电流和制动转矩的影响. 试制了缓速器样机并进行了台架试验与车载试验,该项研究可用于解决电涡流缓速器长时间制动产生高温导致线圈励磁不稳定、制动转矩衰退等问题.

1 缓速器方案设计

1.1 缓速器结构及工作原理

本文提出了一种缓速器定子和励磁线圈为水冷散热方式的电涡流缓速器,如图1所示,主要由定子、转子齿、线圈、转子连接件、不锈钢板、入水口和出水口等组成,缓速器定子上开有内外圈水道,缓速器定子部分与不锈钢板又构成线圈水道,定子内外圈水道与线圈水道连通.

图1 线圈水冷式电涡流缓速器Fig.1 Coil water-cooled eddy current retarder

缓速器制动时,励磁线圈接入直流电,缓速器转子、定子和上下气隙会产生磁场,转子转动使磁场发生周期性变化,定子切割磁力线从而感应出涡流,涡流激发感生磁场并与原磁场作用产生制动转矩. 汽车缓速时将汽车动能转化为热能,此过程伴随涡流损耗及线圈焦耳损耗,导致缓速器定子和线圈温度升高. 因此,需要对缓速器进行降温,冷却液从缓速器入水口流入,按照连通器原理分3路进行冷却,如图2所示,将缓速器定子与线圈生成的热量带走.

图2 水冷式缓速器冷却水路Fig.2 Coil water-cooled retarder cooling water circuit

1.2 缓速器安装方案

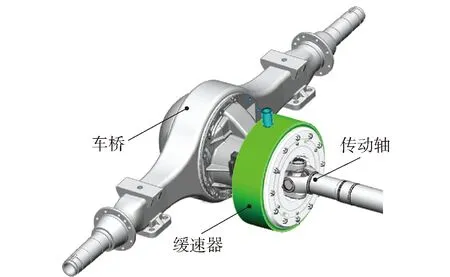

缓速器在装车使用时,一般将制动转矩作用到传动轴上,使车辆减速. 本文设计的线圈水冷式电涡流缓速器在车上使用时,所采用的安装方案是将其与车辆的后桥连接,结构如图3所示.

图3 缓速器车桥安装Fig.3 Retarder axle installation

为了对缓速器冷却降温,需要对车辆的水路进行新的布置. 对原有的整车水路进行改变,使发动机的冷却液通过缓速器,将缓速器制动过程中产生的热量不断循环带走并散发,整车水路设计如图4所示. 冷却液先经过发动机将发动机水套壁的热量带走,再流入缓速器将缓速器定子和励磁线圈产生的热量带走,这时需对冷却液的温度进行判断. 当温度高于90 ℃时,缓速器出来的冷却液需要经过散热水箱将热量散发,然后流回发动机,若温度小于90 ℃,缓速器出来的冷却液经过节温器流回发动机.

图5 电涡流缓速器单片机控制方式原理Fig.5 Principle of single-chip microcomputer control mode of eddy current retarder

图4 缓速器的整车水路设计Fig.4 Waterway design of the retarder

1.3 缓速器控制原理

线圈水冷式电涡流缓速器在装车使用时,励磁线圈激发磁场需要外接电源,同时也需要根据车辆实际行驶状况调整缓速器制动转矩的大小及缓速器的开关,对于线圈水冷式电涡流缓速器采用单片机进行控制,其控制原理如图5所示. 控制单元由电子控制盒、车辆运行状态传感器、功率变换器、挡位指示灯、手控挡位开关和缓速器等组成.

车辆运行时,车辆运行状态的信号传递至单片机,单片机通过PWM波控制MOS管的通断. 通过改变占空比调节励磁电流大小,进而调整制动转矩的大小.

2 电磁场分析

2.1 缓速器电磁场模型

缓速器进行磁场分析时,由于转子连接件、不锈钢板采用非导磁材料,因此在建立电磁模型时不必考虑. 连接上下2层水道的中间水道及进出水口等对磁路影响不大的细节都进行了简化,图6所示为缓速器的1/12模型,尺寸结构参数如表1所示.

图6 模型尺寸参数Fig.6 Model size parameter diagram

2.2 缓速器漏磁分析

气隙磁通密度是影响缓速器制动转矩大小的关键因素[21],磁路如图7所示,缓速器在装车使用时,车体框架及传动轴处的漏磁影响气隙处的工作磁通密度. 因此需要设计隔磁装置,减少非工作磁通.

表1 缓速器设计参数

图7所示为车体框架、缓速器和传动轴的漏磁简化模型. 传动轴与车体框架尺寸参数满足

(1)

图7 漏磁简化模型Fig.7 Simplified model of magnetic flux leakage

为减少漏磁,设计了隔磁装置. 如图8所示,线圈通入不同电流时,监测在不同厚度的隔磁装置下缓速器上涡流面、下涡流面和传动轴端面处磁通量,得到传动轴处漏磁通比例. 在励磁电流为40 A的情况下,随着隔磁装置厚度的增加,传动轴端面处漏磁由21.2%逐渐降到3.4%. 在隔磁装置厚度大于30 mm时,随隔磁装置厚度的增加漏磁比例下降不明显. 当励磁电流增加时,随着缓速器工作磁通的饱和,施加隔磁装置后,传动轴处的非工作磁通还未饱和,传动轴端面处漏磁比例随着励磁电流的增加逐渐升高.

图8 漏磁比例Fig.8 Ratio of magnetic flux leakage

3 缓速器温度场分析

3.1 缓速器磁- 热耦合模型

车辆制动时,通过线圈水冷式电涡流缓速器将车辆的大部分动能转换为热能,热能通过冷却液和对流等方式对缓速器进行降温. 但在长时间制动情况下,缓速器产生的热能不能及时散发会影响缓速器的制动性能. 本文采用电磁场、温度场和流体场等多场耦合的方法分析缓速器制动性能,主要考虑缓速器在持续制动时,温度上升导致定子材料的电导率及线圈的励磁电流下降对缓速器制动性能的影响,计算流程如图9所示.

图9 耦合计算流程Fig.9 Coupling calculation process

首先,分别建立缓速器的瞬态电磁场、定子温度场和线圈温度场的有限元模型. 设置有限元模型的初始条件,对电磁场进行计算. 以涡流损耗功率为热源,计算缓速器定子温度场,将更新后的定子温度赋予电磁场,修正定子材料的电磁参数,将定子温度场中冷却液的温度赋予线圈的冷却液;以线圈焦耳损耗功率为热源,计算线圈温度场,将更新后的线圈温度赋予电磁场,修正线圈的励磁电流. 此时,电磁场开始新的计算,经过多次迭代,当工作时间为12 min时,停止计算.

在瞬态电磁场计算中,由初始条件计算出缓速器的制动转矩,迭代过程中考虑定子材料的相对磁导率和电导率与温度的关系,如图10所示.

图10 电磁特性温度曲线Fig.10 Electromagnetic characteristic temperature curve

线圈的励磁电阻与温度关系为

R=R0[1+αt(t-t0)]

(2)

式中:R和R0分别为温度为t和t0时的电阻值;αt为电阻温度系数.

3.2 缓速器温度场模型

缓速器由于长时间承担制动任务,本体温度上升,对缓速器制动性能会产生很大影响. 缓速器温度主要是由励磁线圈的焦耳损耗功率(Pc)和定子的涡流损耗功率(Ps)引起. 为研究缓速器装车使用时,线圈电阻特性及定子电磁特性由于Pc和Ps发生变化对制动转矩产生的影响,建立了缓速器定子温度场计算模型,如图11所示. 定子外圈水道、定子内圈水道和线圈水道通过冷却液以强制对流的方式进行降温,其他部分则通过自然对流、热传导和辐射的方式将热量散发.

在缓速器定子温度场计算模型中,由于线圈部分被等效为环形零件,不能体现铜导线的电阻特性,为得到缓速器线圈电阻特性随温度的变化,建立了线圈的二维分析模型,如图12所示. 绝缘线、铜导线和冷却液之间以热传导传递热量,绝缘线与冷却液之间以强制对流方式冷却.

缓速器内部各接触件之间以热传导方式进行热量传递,其热传导方程为

(3)

式中:Qt为热传导的热流量;λ为热导率;A为接触件的接触面积;Δtm为传导的平均温差;δ为传导的距离.

部件与外界环境之间主要是通过热对流和辐射的方式传递热量,传热方程为

Qd=λsεCs(Tw-Tf)+Achc(Tw-Tf)

(4)

式中:Qd为热对流和辐射的热量;Ac为传热面积;ε为表面发射率;Cs为黑体辐射常数;hc为对流换热系数;Tw和Tf分别为部件的表面温度和环境温度.

图11 缓速器定子温度场计算模型Fig.11 Calculation model of stator temperature field of retarder

图12 线圈温度场计算模型Fig.12 Coil temperature field calculation model

3.3 缓速器温度场分析

缓速器工作时,在与转子齿相对的定子工作面上产生涡流,该涡流损耗功率可作为热源,大小可等效为制动功率. 持续制动功率如图13所示,为采用电磁场、温度场和流体场等多场耦合的方法,得到缓速器上下涡流面产生的功率. 其中,上涡流面制动功率衰退约为14.4%,下涡流面制动功率衰退约为23.0%.

定子涡流损耗部分的生热率为

(5)

式中:Vs为定子上涡流损耗部分的等效体积;T为缓速器制动力矩;ω为转子角速度.

缓速器工作时,励磁线圈激发磁场,铜导线会产生大量热,该热源为焦耳损耗功率,其铜损功率如图14所示.

图13 缓速器持续制动功率Fig.13 Retarder continuous braking torque

图14 线圈铜损功率Fig.14 Coil copper loss power

线圈铜导线部分的生热率为

(6)

式中:U为线圈电压;Rc为线圈电阻;Vc为铜导线的等效体积.

缓速器的冷却液来自发动机,在温度场计算中,缓速器的入水口流量为1.2 kg/s,初始温度60.0 ℃,出口压力为标准大气压. 缓速器持续制动12 min,得到其温度分布如图15(a)所示,最高温度出现在定子部分的涡流区域,为353.1 ℃. 图15(b)所示为水道壁面的温度分布,高温区域与缓速器定子的高温区域相对应,最高温度为162.2 ℃. 图15 (c)所示为线圈铜导线的温度分布云图,由线圈外围向线圈内部温度逐渐升高,最高温度为171.25 ℃.

图15 温度分布云图Fig.15 Temperature distribution cloud map

如图16所示,分析缓速器的温度场得到上涡流面、下涡流面的平均温度变化曲线,在0~40 s内,由于上涡流面先被冷却液冷却,因此这部分温度先稳定,在40~150 s内,下涡流面的温度高于上涡流面温度,并逐渐稳定. 图17所示为线圈和冷却液的平均温度,冷却液稳定温度为87 ℃,线圈稳定温度为157 ℃.

图16 工作面温度曲线Fig.16 Working face temperature curve

图17 线圈和冷却液温度变化Fig.17 Temperature change of coil and coolant

4 试验研究

4.1 缓速器样机台架试验

为验证线圈水冷式电涡流缓速器的制动性能,搭建了缓速器制动性能测试的试验台架,如图18所示. 试验台架由驱动电机、转矩/速度传感器、热电偶测温仪、缓速器、温度传感器(包括热电偶式和红外非接触式)、电池和特斯拉计等组成. 为测试线圈水冷式电涡流缓速器的转速- 转矩性能,试制了定子和线圈为水冷结构的电涡流缓速器样机,同时对风冷结构的传统电涡流缓速器样机进行了测试,利用现有仪器采集样机工作时的转速、制动转矩、温度和磁通密度等参数,如图19所示.

图18 缓速器台架试验平台Fig.18 Retarder bench test platform

图19 缓速器样机Fig.19 Prototype of retarder

4.2 转矩特性试验

缓速器在工作过程中,根据转速的不同制动转矩也会发生相应变化. 为探究缓速器的转速- 转矩性能,在试验台架上测试不同转速下的缓速器制动转矩. 线圈通入一定励磁电流,测试不同转速时的制动转矩,图20中为制动转矩的试验值和仿真值,可以看出缓速器转矩的试验值与仿真值在转速1 000 r/min时误差约为9.7%,且仿真值大于试验值. 造成该误差的可能原因是本组测试是在转速达到目标值的瞬时测得,不是稳定值. 该瞬时测量值由多组数据组成,测量过程中,缓速器温度升高,转矩会受到温度的影响,而仿真并未考虑温度影响,故仿真转矩值会略大于测试转矩值.

图20 不同转速下的制动转矩Fig.20 Braking torque at different speeds

缓速器持续工作时,产生的热量不能及时散发导致缓速器定子和线圈温度升高. 定子材料的电磁特性及励磁线圈的电阻特性会随着温度发生变化,影响缓速器的制动力矩,一段时间后缓速器制动特性稳定.

热衰退率是评价缓速器持续制动性能的指标,为

(7)

式中:Fhf为热衰退率;Tmax为瞬态制动转矩;Ts为持续制动结束时的制动转矩.

图21 制动转矩和温度随时间变化的曲线Fig.21 Curve of braking torque and temperature with time

对水冷和风冷结构的2种电涡流缓速器进行6 min的持续制动台架试验,制动转矩随时间变化的曲线如图21所示. 最初,2种类型缓速器的制动转矩相同,约为610 N·m. 但随着制动时间的增加,风冷结构的缓速器定子温度达到480 ℃,制动转矩下降至290 N·m,热衰退率为52.5%. 水冷结构的缓速器定子温度约70 ℃,制动转矩下降至490 N·m,热衰退率为19.8%. 可以看出,本文设计的线圈水冷式电涡流缓速器与传统电涡流缓速器比较,持续制动性能大幅提升.

4.3 车载道路试验

将试制的线圈水冷式电涡流缓速器样机安装在车辆型号为欧马可S5- 180的货车上,如图22所示,对缓速器进行车载试验,试验车辆的整车参数如表2所示.

图22 缓速器车载试验Fig.22 Vehicle test of retarder

表2 整车参数

图23所示为车载道路试验下坡路段制动时,缓速器的进出水口温度,可以看出当缓速器冷却液温度达到设定值时,冷却液需经过散热水箱(大循环),通过散热风扇降温,否则冷却液通过节温器(小循环).

图23 下坡段缓速器温度测试Fig.23 Temperature test of retarder in downhill section

进行车载道路试验时,车辆制动研究为3种,包括缓速器制动、发动机制动、排气制动等多种制动状态下的减速度特性,测量了车辆的制动时间和制动减速度. 表3所示为车辆初始速度为50 km/h、制动终速度为30 km/h、试验车辆质量分别为8 t和18 t时的制动结果.

表3 缓速器车载特性试验研究

5 结论

1) 提出了一种定子和励磁线圈都采用水冷散热方式的电涡流缓速器,采用有限元法分析计算了由于传动轴带来的漏磁磁通,针对漏磁现象提出有效的解决办法,减少缓速器工作部分磁通的泄漏,漏磁比例由21.2%降至3.4%.

2) 缓速器持续制动时,定子温度与励磁线圈温度对制动性能影响很大,采用多场耦合法分析缓速器持续制动12 min情况下,上涡流面制动功率衰退为14.4%,下涡流面制动功率衰退为23.0%.

3) 研制了安装在后桥上的线圈水冷式电涡流缓速器样机并进行台架试验. 台架试验表明在转速1 000 r/min时,线圈水冷结构的缓速器转矩为610 N·m,试验值与仿真值误差在9.7%以内,持续制动6 min制动转矩热衰退率为19.8%. 缓速器车载试验中,在满载18 t时,试验车辆最大制动减速度达到0.61 m/s2.