不同污泥混燃发电工艺生命周期评价

2022-11-07马士伟沈来宏葛晖骏

周 钢,宋 涛,马士伟,沈来宏,葛晖骏

(1.南京师范大学 能源与机械工程学院,江苏 南京 210023;2.东南大学 能源与环境学院 能源转换及其过程测控教育部重点实验室,江苏 南京 210000)

0 引 言

随着人民生活水平的提高,市政污泥作为城市污水处理系统主要衍生物,处置要求大幅提高,需满足减容化、稳定化、无害化和资源化要求[1]。当前,国内外主流的污泥处置方法包括土地利用、建材利用、卫生填埋与焚烧处置等[2]。其中市政污泥焚烧协同发电是最具大规模推广潜力的处置技术之一,其利用污泥有机成分含量高与干基具有可燃性的两大特点[3],可在大规模处置污泥的同时回收利用焚烧产生的热量进行供热发电。然而由于市政污泥挥发分高但固定碳含量低,造成其热值相对较低,易着火却燃烧不稳定。因此,市政污泥作为单一燃料进行焚烧发电对整个工艺要求相对较高[4]。目前普遍认为采用加入生物质、煤或一般工业固废等与市政污泥进行混合燃烧,不仅可提高污泥燃烧的稳定性,且可极大降低污泥处理处置成本。魏玉芹等[5]研究了调理压榨后污泥与生物质制备燃料特性,结果表明,添加木屑、稻秸、甘燕渣的污泥衍生燃料低位热值较高且燃烧稳定均匀,可作燃料使用。NAMKUNG等[6]对煤与污泥木质生物质混燃特性进行研究,发现煤与污泥、木质生物质混合燃料可有效降低燃点与挥发性。张宗振等[7]在某电厂1 000 MW机组的循环流化床锅炉中进行含水量60%市政污泥与煤的直接掺烧试验,粉尘、NOx和SOx的排放均符合国家排放标准。孙宇等[8]对污泥混煤焚烧工艺进行综合分析比较,发现当污泥掺混比例小于20%时,混燃对燃烧工况的影响最小,利用循环流化床锅炉进行污泥混煤焚烧是一种可行的污泥协同处置方案。由此可知,污泥混燃协同发电是大规模处置且资源化利用最有效的方法之一。

但由于混合燃料物化特性不同,势必导致不同污泥混燃工艺选择具有差异。与此同时,污泥混燃发电工艺的全生命进程包括原材料收集、运输、预处理及烟气灰渣处理,涉及较多环节,且各环节都可能对环境、人体健康造成一定危害,导致资源浪费。因此,需要采用更全面的评价方法,对各种污泥混燃工艺及各个环节进行全方位分析。

生命周期评价(Life Cycle Assessment,LCA)是用于评估产品在其整个生命周期内,即从原材料获取、产品生产直至产品使用后的处置,对环境影响的技术与方法[9]。LCA被众多学者用来分析评价不同污泥处置工艺的环境影响与资源消耗。袁言言等[10]基于LCA和AHP分别对干化焚烧与简单填埋2种污泥处理方式进行环境、资源、经济综合性能评价,认为污泥焚烧发电处置方式的综合性能更优,但经济成本过高是限制其发展的重要因素。赵由才等[11]对污泥填埋、原污泥干化焚烧以及改性(添加矿化垃圾筛上物、木屑、M1脱水剂和煤粉)污泥干化焚烧3种污泥处置方式进行全生命周期评价。结果表明,通过改变焚烧条件或添加剂组分,可使改性污泥焚烧具有较高的能量输出。然而,关于污泥混燃工艺的环境影响与资源消耗分析相对较少。

总体而言,目前关于不同污泥混燃工艺从污泥和混合燃料的收集、焚烧发电到灰渣的处置这一全生命进程的系统性对比研究鲜有报道。同时,有关“双碳”视角下的污泥混燃发电工艺的碳排放情况也相对较少。因此,笔者分别以污泥与一般工业固废、烟煤、稻秸混燃发电工艺为研究对象,通过LCA对3种工艺进行综合评价。将3种工艺划分为生产上游、生产过程和生产下游,分别研究各阶段的环境影响与资源消耗状况,探究工艺流程中影响环境状况的主要因素,并对3种混燃工艺进行全生命周期碳排放核算,进行3种工艺之间横向对比分析。以便为决策者提供一个清晰的视角,制定环境友好、资源节约型污泥处置方案。

1 研究对象与研究范围

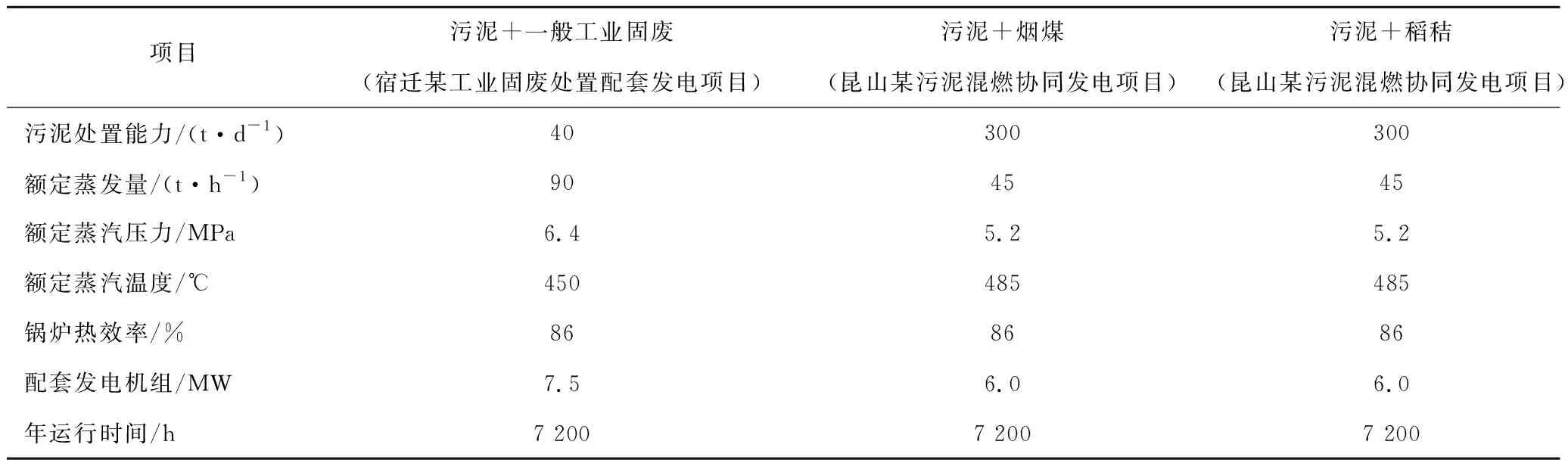

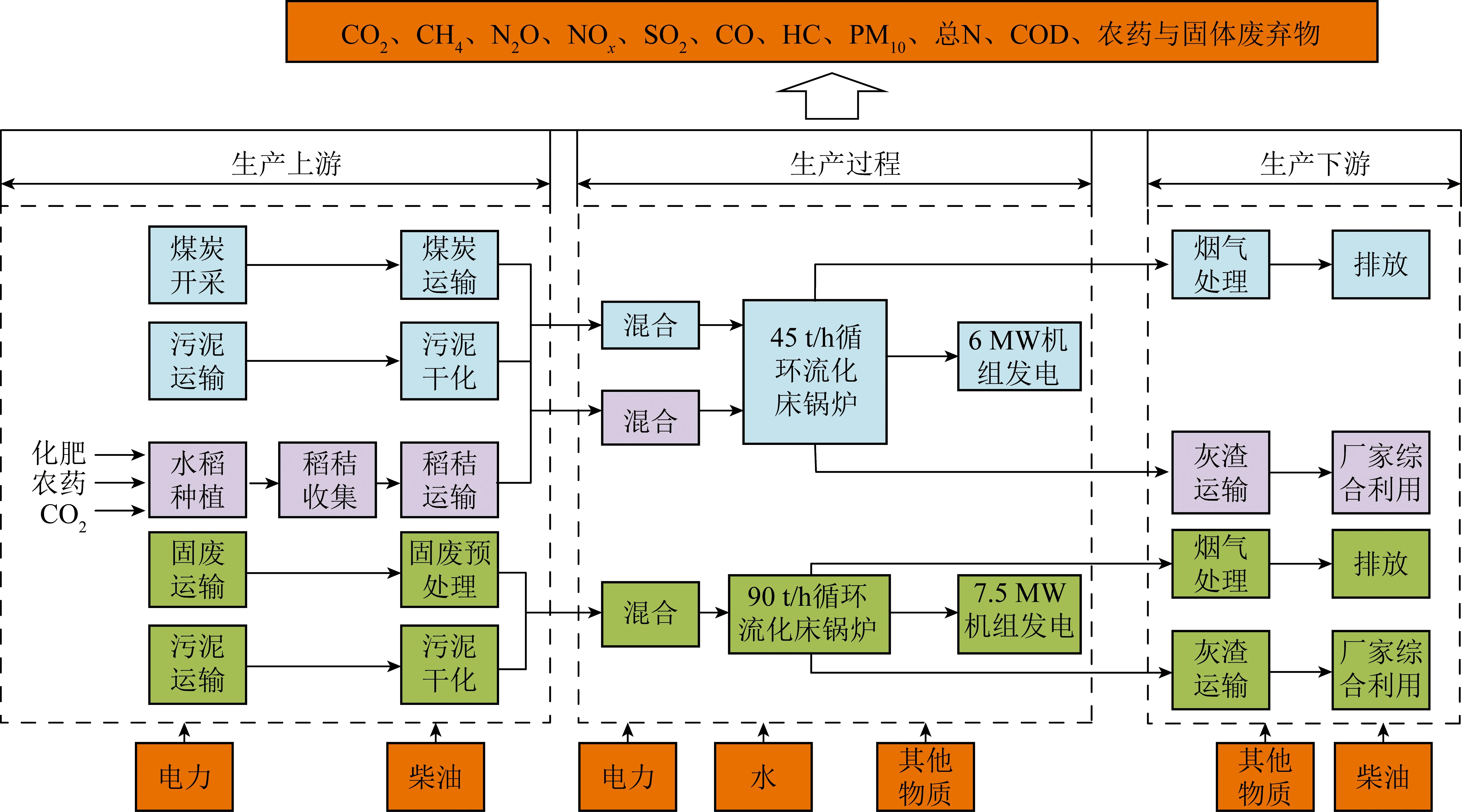

以苏州昆山某污泥混燃协同发电公司和宿迁某工业固废处置配套发电公司2个实际工程案例作为研究对象,利用LCA分别研究污泥与烟煤混燃发电、污泥与稻秸混燃发电、污泥与一般工业固废混燃发电3种实际运行工艺。3种工艺的实际运行参数见表1。其中污泥与烟煤混燃发电工艺、污泥与稻秸混燃发电工艺均为昆山某污泥混燃协同发电公司实际运行案例,采用该厂45 t/h循环流化床锅炉,配套6 MW背压式发电机组;污泥与一般工业固废混燃发电工艺为宿迁某工业固废处置配套发电公司的实际运行案例,采用该厂90 t/h循环流化床锅炉,配套7.5 MW背压式发电机组进行发电。经污水处理厂运输的含水率65%的湿污泥干化后分别与烟煤、稻秸及一般工业固废掺混燃烧,产生的高温蒸汽通过配套发电机组发电。3种工艺的研究范围都是从原材料的种植、开采、收集、运输以及预处理开始,再送入锅炉中焚烧发电至灰渣的最终处置结束,系统边界示意如图1所示。

表1 各工程案例实际运行参数

图1 3种不同污泥混燃发电工艺系统边界Fig.1 Boundaries of three different sludge co-combustion power generation process systems

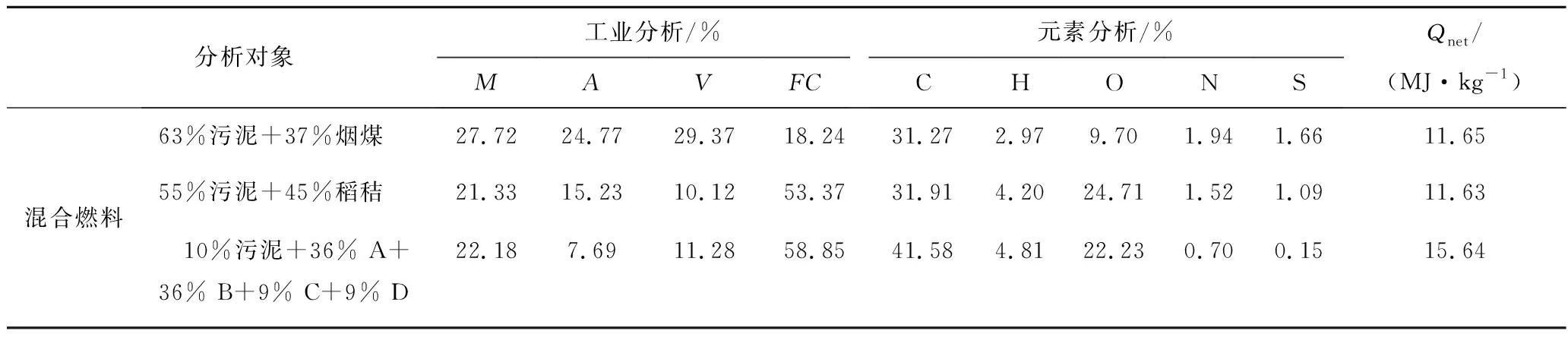

利用LCA将3种工艺都分为生产上游、生产过程、生产下游3个阶段。生产上游主要包括污泥运输、干化过程,水稻种植、收集、运输过程,煤炭开采、运输过程,一般工业固废的运输以及破碎处理过程;生产过程即混合燃料焚烧发电过程;生产下游主要考虑焚烧后灰渣的运输过程。为方便对比分析,3种工艺均采用1 t含水率65%湿污泥为功能单位,各工艺生产原料及混合燃料成分分析见表2。其中污泥与一般工业固废混燃发电工艺选择的掺混燃料为该项目周边一定范围内收集到的造纸残渣(A)、废弃纺织品(B)、建材边角料(C)、家具边角料(D)。

表2 各工艺生产原料及混合燃料成分分析

续表

2 生命周期清单分析

2.1 生产上游

2.1.1 污泥与烟煤混燃发电

该工艺生产上游包括煤炭开采及运输过程与污泥运输及干化过程。其中煤炭开采阶段污染物来源主要为矿井中抽排出的瓦斯气体、煤炭与煤矸石的自燃、车辆尾气的排放、储煤场与道路扬尘、矿区废水以及固体废弃物污染,数据参考文献[12]。煤炭运输采用铁路运输方式,据国家统计局统计年鉴统计,2020年煤炭平均运输距离为656 km,内燃机柴油消耗量为2.64 g/(t·km)。污泥运输采用40 t载重的重型柴油卡车,周边各城市污水处理厂到电厂的平均运输距离设为30 km,柴油消耗量为37.66 g/(t·km)。通过重型卡车运输污染物排放系数以及内燃机污染物排放系数[13-14],结合运输距离与柴油消耗量即可获得运输阶段污染物排放量与柴油消耗量。经污水处理厂运输的市政污泥含水率为65%,含水率过高制约混燃过程燃烧效率[15],该工艺采用低温除湿干化工艺将其干化至含水率40%左右与烟煤混燃。该过程产生恶臭气体H2S与NH3,预热后送入锅炉焚烧处理,生成NOx与SO2与烟气一起排出。本阶段资源消耗主要是干化过程中干化机主机、热泵制热系统、空气循环系统、辅助循环冷却水系统等机械设备电耗,约31.48 kWh/t(以湿污泥计)。由于厂内用电由该发电项目自身提供,故电耗造成的环境影响作为间接排放计入生产过程。

2.1.2 污泥与稻秸混燃发电

该工艺生产上游包括污泥运输及干化、水稻种植、稻秸预处理以及稻秸运输过程。其中污泥运输、干化过程污染物排放与资源消耗数据参考污泥与烟煤混燃发电工艺。水稻种植阶段生长固碳(CO2)量由稻秸含碳量估算,为1 206.12 t/t;由于稻田为水田,农田温室气体以CH4和N2O为主,排放量分别为38.388和0.337 kg/t(均以稻谷计)[16];每吨稻谷纯N、磷肥(P2O5)、钾肥(K2O)使用量分别为28.85、14.42和17.31 kg/t[13],其中每吨水稻纯N流失率为5%,农药流失量为0.54 kg/t[17];根据化肥生产阶段各污染物排放系数[13],结合施肥量即可获得稻秸种植阶段化肥生产的间接排放。因水稻种植范围广,为方便收集运输,需破碎、打包等,主要为机器电耗,为0.021 kWh/kg(以稻秸计)[18]。根据我国电力生产污染物排放系数[14]结合耗电量可得该过程污染物排放量。稻秸运输采用5 t载重轻型柴油卡车,考虑到稻秸收集均在电厂附近农村,一般运输半径为50 km,结合小型卡车污染物排放系数可得污染物排放量与柴油消耗量。

2.1.3 污泥与一般工业固废混燃发电

该工艺生产上游包括污泥运输及干化与一般工业固废运输及预处理过程。其中污泥与一般工业固废运输、干化过程污染物排放和资源消耗数据计算参考污泥与烟煤混燃发电工艺。固废原料由40 t重型载重卡车运至厂内后,经电磁除铁后送至破碎机破碎,主要破碎固废为服装厂边角料、家具厂边角料及造纸轻渣。参照《逸散性工业粉尘控制技术》,项目破碎过程粉尘排放系数为0.2 kg/t,破碎粉尘由管道收集后通过引风机送至脉冲布袋除尘器处理,捕集效率达100%,除尘效率按99%计算,破碎粉尘产生量为0.1 kg/t(以湿污泥计)。该过程产生资源消耗主要为电力消耗,由发电项目自身提供,电力消耗造成的环境影响作为间接排放计入生产过程。

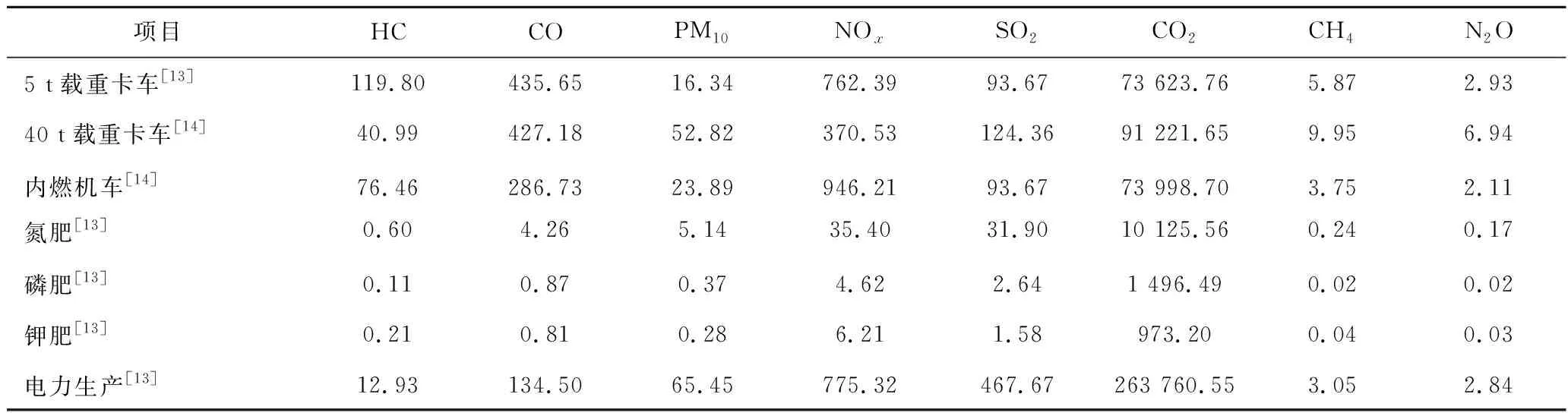

上述各工艺生产上游阶段使用运输载具污染物排放系数、化肥生产污染物排放系数及电力生产污染物排放系数见表3。

表3 污染物排放系数

2.2 生产过程

生产过程环境影响主要考虑气体污染物、水体污染物以及固体废弃物的直接或间接排放。气体污染物来自焚烧后烟气排放,主要有CO2、SO2、CO、NOx、PM10。根据锅炉实际运行效率,按90%碳转化率估算CO2排放量,其他气体污染物通过各工艺现场监测数据计算可得。水体污染物主要来自污泥干化系统蒸汽冷凝液、锅炉排水与冷却塔排水等,主要考虑的评价因子包括化学需氧量COD、固体悬浮物SS、氨氮NH3-N、总磷TP及总氮TN,这些排放量可根据项目环评报告中数据通过换算获得相应功能单位的排放值。生产过程资源消耗主要为水、煤及电力消耗。其中电耗由发电项目自身提供,即对应的厂用电。厂用电造成污染物间接排放计入焚烧过程。锅炉耗水量由锅炉蒸发量与汽水损失量相加可得,其中锅炉排污损失水量设为3%,管道汽水损失量设为3%,由此可得该过程耗水量。

2.3 生产下游

生产下游主要涉及焚烧后可利用固体废弃物。固体废弃物主要包括锅炉飞灰、底渣与脱硫石膏等,其中锅炉底渣、脱硫石膏等送至附近建材生产厂家作原料使用,实现资源化利用。污泥焚烧厂至建材生产产家距离设为30 km,固废利用率为90%,该阶段环境排放及资源消耗计算参照生产上游污泥运输阶段。而锅炉飞灰为危险废弃物,一般交由资质单位委托处理,不考虑资源化利用。

2.4 环境负荷比较

基于以上清单收集结果,将3种污泥混燃发电工艺全生命周期污染物排放与资源消耗换算为每处理1 t湿污泥排放量与消耗量,具体结果见表4。

表4 环境排放与资源消耗清单

由表4可知,主要环境排放集中在生产过程,而生产上游、下游对环境负荷影响较小。其中,CO2和固体废弃物产生量较多。污泥与一般工业固废混燃发电工艺的CO2排放量最高,达13 986 kg/t(以湿污泥计,下同);污泥与稻秸混燃发电工艺CO2排放量最少,仅为930 kg/t,这是由于该工艺生产上游水稻生长过程固定CO2。污泥与一般工业固废混燃发电工艺的固废产生量较多,导致占地问题严重。针对污泥与烟煤混燃发电工艺,煤炭消耗高达450 kg/t,说明该工艺在资源化处置污泥的同时,也伴随煤炭资源大量损耗。

3 生命周期影响评价

由于各种污染物排放对环境变化贡献不同,各种资源消耗对于该资源未来耗竭情况影响也不同。为综合分析各工艺对环境与资源耗竭的影响,利用LCA对3种工艺进行系统评价,将表4的结果转化为能直接反映环境影响潜值与资源消耗潜值的指标。基于国际标准化组织的ISO14040框架,LCA通常包括分类、特征化和量化3个步骤[19]。

3.1 评价指标

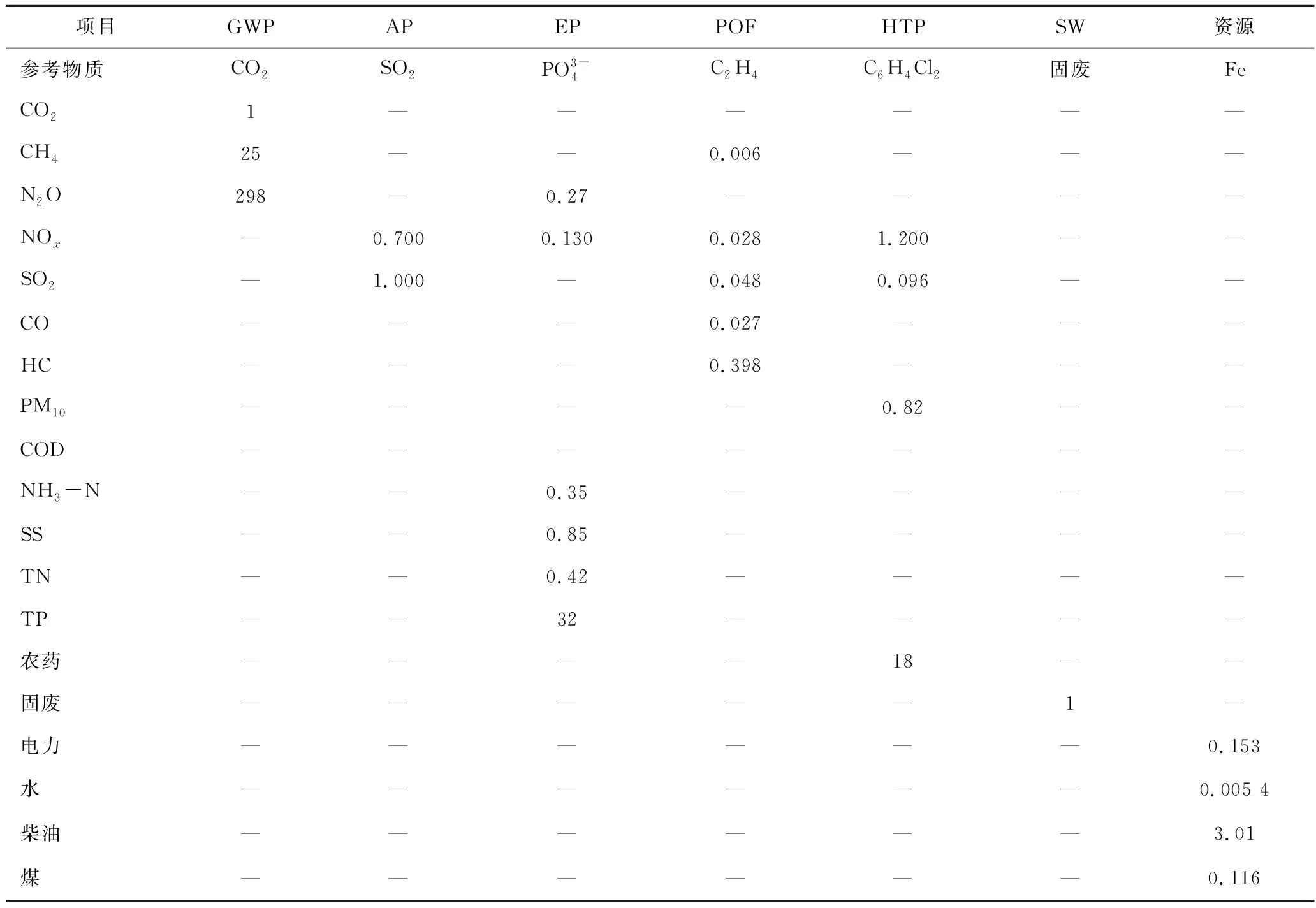

针对3种工艺实际运行时可能产生的环境影响、资源消耗以及对人体健康造成的危害进行评价分析。基于工业产品环境设计(EDIP)环境影响分类体系,对污泥混燃发电工艺污染物排放导致的环境影响进行分类,根据不同环境影响类型体现3种工艺的环境负担。主要考虑污泥混燃发电工艺在全球变暖(GWP)、酸化(AP)、富营养化(EP)、光化学污染(POF)、人体毒性(HTP)和固体废弃物(SW)6种环境影响类型的环境影响潜值,将各种污染物通过参考物质归类到相应环境影响类型。资源耗竭潜值主要以全生命周期内各种资源消耗为指标参数,为便于计算,本文选取Fe为参考物质。各污染物与资源消耗当量因子数据均来源于CML数据库,综合见表5。

表5 各排放物与资源消耗当量因子

3.2 影响评价

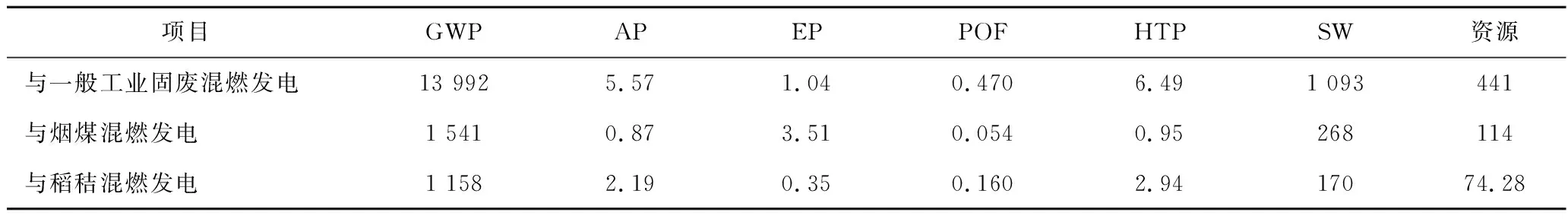

对工艺各环境影响类型进行分类后,采用污染物排放量或资源消耗量乘以相应当量因子的方法进行特征化处理,结果见表6。由表6可知,各工艺中GWP值与SW值较大,其中污泥与一般工业固废混燃发电工艺由于发电规模最大,混合燃料焚烧后温室气体排放相对较多,故GWP值也最大,为13 992 kg/t。对于污泥与稻秸混燃发电工艺,GWP值相较其他工艺最小,仅1 158 kg/t,说明水稻种植阶段对CO2的吸收固定可有效减少64%的CO2排放,缓解工艺温室气体排放对全球变暖的影响程度。另外,污泥与烟煤混燃工艺中EP值明显高于其他工艺,可知该工艺煤炭开采阶段水体污染物排放较多,其贡献高达97%。针对AP、HTP指标,污泥与一般工业固废混燃发电工艺最大,与稻秸混燃发电工艺次之,与烟煤混燃发电工艺最小。各工艺生命周期内均会产生资源消耗,污泥与一般工业固废混燃发电工艺采用的锅炉容量最大,生产过程耗水量必然最大,导致该工艺资源消耗潜值(441 kg/t)明显高于另外2种工艺。

表6 特征化值

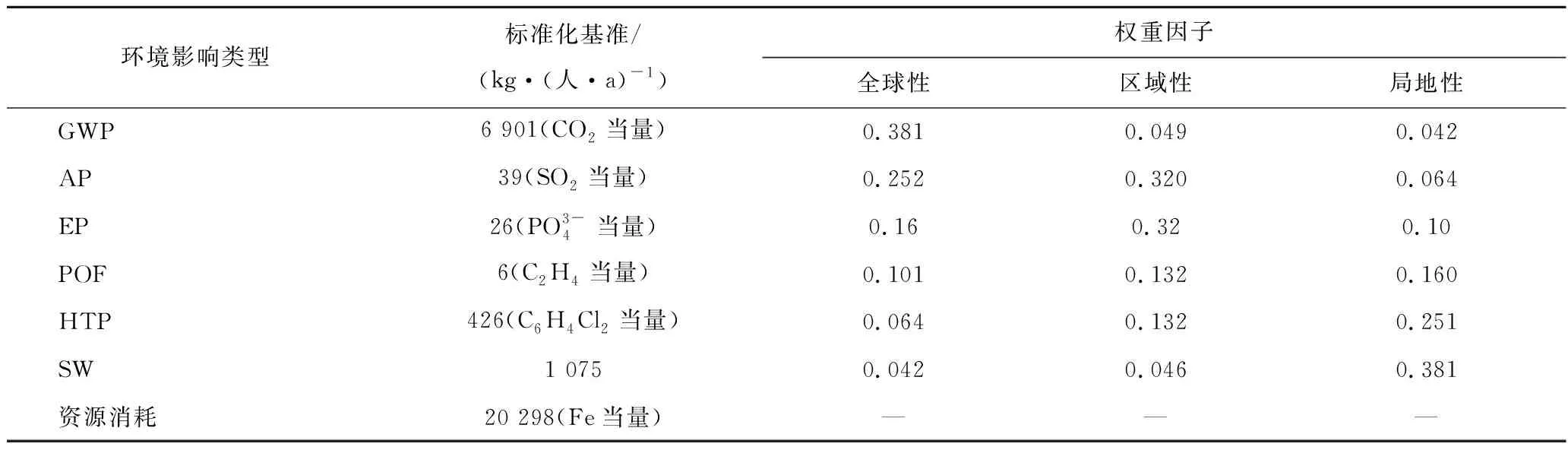

为无量纲比较各种环境影响类型对总体环境影响贡献,便于不同工艺间横向对比需进行量化处理,即对各环境影响特征值进行标准化与加权评估处理。本文主要考虑全球性、区域性及局地性3个视角下各环境影响类型权重[19]。标准化基准与权重因子[20]见表7,处理结果见表8。

表7 各环境影响类型标准化基准与权重因子[20]

表8 不同视角下各环境影响类型潜值和总环境影响值

3.3 结果分析与讨论

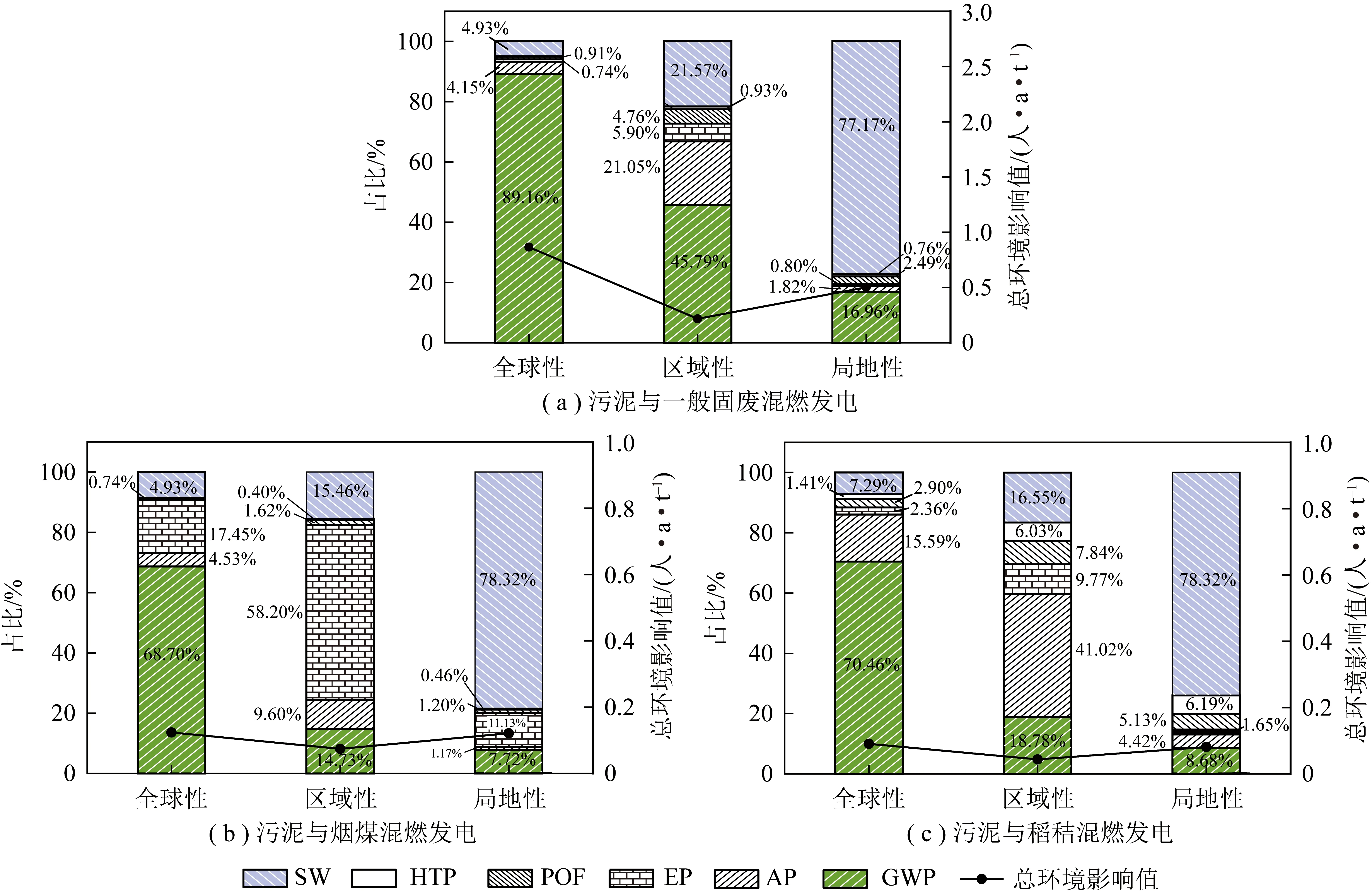

图2为不同视角下各环境影响类型占总环境影响份额及总环境影响值。由图2可知,每处理1 t湿污泥,不同视角下各工艺的总环境影响值以及不同环境影响类型对总环境影响贡献程度不同。3种污泥混燃发电工艺中,总环境影响值呈全球性>局地性>区域性趋势,其中污泥与一般固废混燃发电工艺总环境影响值最大,分别为0.87、0.50、0.22人·a/t;其次为与烟煤混燃发电工艺,分别为0.12、0.12、0.07人·a/t;与稻秸混燃发电工艺最小,为0.09、0.08、0.04人·a/t。

针对污泥与一般固废混燃发电工艺(图2(a)),全球性视角下,GWP占总环境影响份额达89.16%;区域性视角下,GWP、SW、AP三者共占总环境影响份额达88.41%;局地性视角下,GWP、SW占总环境影响份额为94.13%。由此可见,GWP、SW、AP为该工艺实际运行导致的主要环境影响类型。对于污泥与烟煤混燃发电工艺(图2(b)),全球性视角下,对总环境影响贡献程度较大的环境影响类型有GWP、EP,共占比86.15%;区域性视角下,EP占比大幅提升,达58.2%;局地性视角下,SW占比提升明显,为78.32%,EP显著下降,降至11.13%。污泥与稻秸混燃发电工艺(图2(c))总环境影响占比较大的环境影响类型为GWP、EP、AP、SW。全球性视角下,GWP、AP共占比86.05%;区域性视角下,AP为导致环境恶化主要环境影响类型,占比41.02%;局地性视角下,SW、GWP共占比87%。

图2 不同视角下各环境影响类型占总环境影响份额及总环境影响值Fig.2 Share and total environmental impact value of each environmental impact type from different perspectives

通过横向对比3种工艺,可知污泥与一般工业固废混燃发电工艺实际运行时对环境影响程度最大,主要是由于污泥掺烧比例(10%)最小,而污泥与烟煤混燃发电工艺和污泥与稻秸混燃发电工艺污泥掺烧比例分别为63%与45%。GWP、SW、AP、EP是导致环境恶化的主要环境影响类型,污泥与烟煤混燃发电工艺中EP对总环境的影响程度(11%~58%)远大于与一般固废混燃发电工艺(0.74%~5.90%)及与稻秸混燃发电工艺(2%~10%)。因此煤炭开采阶段水体污染物的排放是导致EP的主要原因,对环境影响很大。由于污泥与稻秸混燃发电工艺生产上游阶段水稻生长所需化肥的生产间接排放导致AP占总环境影响份额(5%~42%)较污泥与烟煤混燃发电工艺(1%~10%)更显著。需要注意的是,由于水稻种植阶段农药流失导致的间接污染,污泥与稻秸混燃发电工艺中HTP对总环境影响贡献程度(1.41%~6.19%)较另外2种工艺更显著。

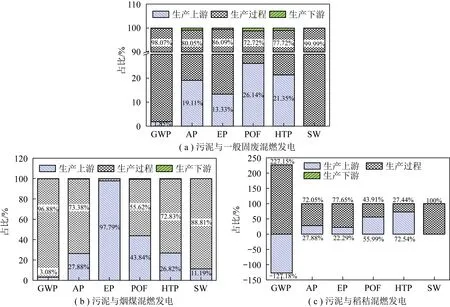

为进一步分析污泥混燃发电工艺各阶段的环境影响分布情况,分别针对生产上游、生产过程、生产下游3个阶段分析不同环境影响类型的贡献程度,如图3所示,可知生产上游、生产过程是导致环境恶化2个主要过程,生产下游污染物排放导致的环境影响几乎忽略不计。对SW而言,影响较大的阶段为生产过程,所占份额高达88%~100%;针对HTP,污泥与稻秸混燃工艺在生产上游比其他2种工艺更严重,所占份额为72.54%,这主要是由于生产上游阶段水稻种植施用农药导致。然而,由于水稻生长对CO2吸收固定起正向作用,从而该工艺生产上游GWP出现负值,有效缓解工艺生产对于全球气候变暖的影响。另外,3种工艺对应的GWP、AP、POF均呈生产过程大于生产上游趋势,这证明生产过程即焚烧发电过程是导致环境恶化的主要阶段。

3.4 敏感度分析

由前文可知,GWP、AP、SW是对总环境影响程度占比较大的3种环境影响类型,导致这3种环境影响类型的主要污染物排放有CO2、SO2、NOx、CH4和固体废弃物。为进一步考察污染物排放量对相应环境影响类型的影响程度,分析不同污染物敏感度,从而找出改善环境影响的关键因素。需要指出的是,所谓的敏感度分析主要通过调整污染物变化幅度,依据相应环境影响类型的标准化值变化,从而计算该环境影响类型的敏感度。本节选取的变化幅度为10%、20%和30%,敏感度计算结果见表9。

图3 工艺各阶段环境影响分布情况Fig.3 Distribution of environmental impacts at each stage of the process

表9 各环境影响类型对不同污染物的敏感度

由表9可知,GWP对于水稻生长阶段CO2固定量和全生命周期CO2排放量敏感度较高,分别为-1.5%与0.8%。同时,GWP对于水稻生长阶段土壤CH4排放量也较敏感,敏感度为0.99%。因此,减少碳排放对改善工艺环境影响意义重大。与固废混燃发电时AP对于NOx(0.57%)排放的敏感度比SO2(0.43%)高,因此控制NOx排放对于改善酸化现象效果较好。各工艺中SW对于固体废弃物的敏感度差距不大,均较高。

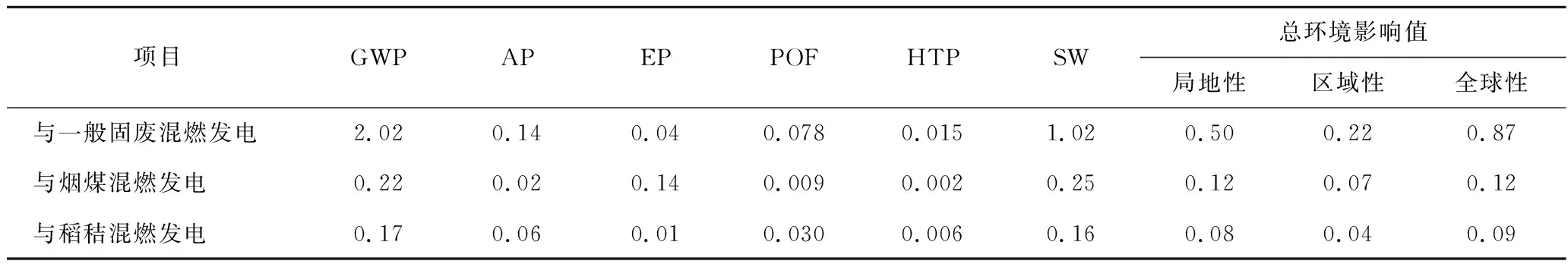

3.5 碳排放核算

污泥混燃发电工艺全生命周期内,必然会产生能源消耗,高能耗的同时伴随较高碳排放。为响应国家双碳政策,基于LCA方法,对污泥混燃发电工艺进行全生命进程碳排放核算,识别工艺过程中的高能耗单元。本文利用IPCC《国家温室气体指南》提供的方法,对3种污泥混燃发电工艺进行碳排放核算,主要包括间接碳排放(电力消耗、燃料消耗等)、直接碳排放以及碳汇。核算过程是将工艺全生命周期内排放的CO2、CH4、N2O根据IPCC提供的气体增温潜势折算成CO2当量计入碳排放量,其中气体增温潜势即表5中GWP当量因子。

污泥混燃发电工艺产生碳排放的环节有:原料生产、收集、开采、运输、预处理阶段电力消耗与柴油消耗间接碳排放;污泥混燃过程直接碳排放;灰渣运输过程柴油消耗间接碳排放。其中,原料生产阶段的水稻种植过程对CO2吸收固定可产生碳汇,厂综合发电效率取25%。造成间接碳排放能源消耗CO2排放因子参考国家发改委能源研究所推荐值,见表10。由于烟煤消耗CO2排放因子未知,本文通过烟煤热值将其折算为标煤,即燃烧1 kg烟煤产生碳排放等于0.85 kg标煤产生碳排放。

表10 CO2排放因子

各工艺技术路线碳排放量如图4所示,可知污泥与一般工业固废混燃发电工艺碳排放量最高,达13 722 kg/t(以湿污泥计,下同);其次为污泥与稻秸混燃发电工艺,为1 537 kg/t;污泥与烟煤混燃发电工艺碳排放量最小,为1 493 kg/t。各工艺碳排放主要来源于混燃阶段直接碳排放,间接碳排放占比较小,可忽略不计。产生碳汇的主要阶段为污泥混燃后热量发电利用,各工艺发电量根据混合燃料热值进行换算,各厂综合发电效率取25%。则每处理1 t湿污泥,污泥与一般工业固废、烟煤、稻秸混燃发电工艺分别可产生8 890、979、1 168 kWh发电量。该阶段发电并网后,可替代相应燃煤发电需求,即抵消等电量煤电形式的碳排放。本文以标煤进行换算,污泥与一般工业固废、烟煤混燃发电可抵消7 260、800 kg CO2排放。对于污泥与稻秸混燃发电工艺,还需考虑植物生长阶段对CO2的吸收,即共抵消1 189 kg CO2排放。3种工艺全生命周期净碳排放量分别为6 522、742、410 kg/t,可见污泥与稻秸混燃发电工艺在大量资源化处置污泥的同时,具有显著的碳减排潜力。

图4 各工艺技术路线碳排放量Fig.4 Carbon emissions by process technology route

3.6 资源性分析

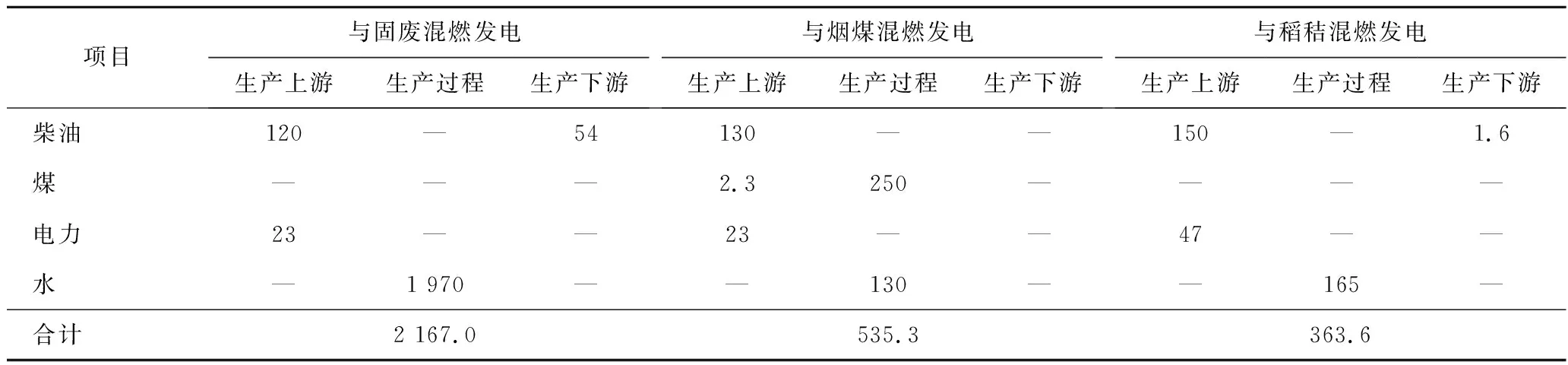

3种污泥混燃发电工艺全生命周期内资源消耗主要为电力、柴油、水以及烟煤,其中一般工业固体废弃物与稻秸作为生产副产物,本文不将其纳入生命周期资源消耗计算。各项资源消耗量见表5,经特征化和标准化处理后可获得各工艺总资源消耗值,计算结果见表11。

表11 各工艺资源消耗潜值

结果显示,3种工艺的总资源消耗潜值分别为2.2×10-2、5.4×10-3、3.6×10-3人·a/t,可知资源消耗趋势为:污泥与一般工业固废混燃发电>污泥与烟煤发电>污泥与稻秸混燃发电。各工艺生产过程资源消耗对于工艺总资源消耗贡献程度最大,达45%~90%,该阶段为资源消耗主要来源。

4 结 论

1)从总环境影响角度来看,污泥与一般工业固废混燃发电工艺>与烟煤混燃发电工艺>与稻秸混燃发电工艺,其中全球性视角下环境影响一般大于区域性与局地性。

2)各工艺污染物排放与资源消耗主要集中在生产过程,因此降低环境影响的关键为减少生产过程污染物排放,如提高烟气处理效率。

3)污泥与稻秸混燃发电工艺具有显著碳减排潜力,对污泥大规模资源化处置具有参考价值。

4)总体来说,相比其他工艺,污泥与稻秸混燃发电工艺在处理污泥与农产品废弃物的同时,对环境影响与资源耗竭的影响程度更小,值得大力推广。