基于喉部出口流场的核电机组凝汽器壳侧蒸汽流场数值研究

2022-11-07鲍旭东危安泽

张 莉, 汪 昆, 张 冬, 鲍旭东, 危安泽, 刘 强

(1.上海电力大学, 上海 200090; 2.中核核电运行管理有限公司, 浙江 海盐 314300)

凝汽器是大型电站机组的重要设备之一,其运行性能关乎着电站机组的经济性和安全性。2010年至今,国内多个核电厂机组某型凝汽器已累计发生6起因凝汽器钛管开裂导致的海水泄漏故障,给核电厂的安全稳定运行带来严重影响[1]。对同类型事故凝汽器开展的钛管开裂处微观形貌表征研究结果表明,凝汽器钛管失效与高速汽流造成钛管振动有关,而且存在厂家对凝汽器内部流场分布的不均匀性考虑不足的问题[1-4]。因此,准确模拟凝汽器壳侧内部流场对解决冷却管振动问题具有重要的现实意义。

对于凝汽器壳侧内部流场的数值模拟,基于多孔介质模型的二维数值模拟方法是目前发展较为成熟的研究方法[5-6]。文献[7-12]采用该方法进行了凝汽器传热性能模拟、影响因素分析等研究,但上述研究都是在默认凝汽器壳侧入口蒸汽分布均匀的基础上开展的。本文基于对凝汽器喉部流场的数值模拟,将喉部出口流场的数据作为入口边界条件,在蒸汽入口均匀和不均匀分布的情况下对凝汽器壳侧蒸汽流场进行了数值模拟,以期为进一步分析凝汽器传热性能、评估冷却管汽流激振等工作提供数据基础。

1 数值模拟方法

蒸汽从汽轮机低压末级排出后,依次流入排汽缸、凝汽器喉部和壳侧。由于这3个部件结构复杂,在完整物理模型下难以对其内部流动换热现象进行模拟,因此本文以凝汽器喉部出口(即凝汽器壳侧入口)为界,将模型分为凝汽器喉部和壳侧两部分,并将数值模拟获得的凝汽器喉部出口流场进行数据提取,作为凝汽器壳侧蒸汽流动数值模拟的入口条件。

1.1 耦合排汽缸的凝汽器喉部蒸汽流动数值模拟方法

凝汽器喉部上游的汽轮机排汽缸对其内部蒸汽流动影响较大,因此本文在耦合排汽缸的基础上模拟凝汽器喉部内的蒸汽流动[13-14]。在排汽缸和凝汽器喉部内,蒸汽仅发生流动现象,可以假设成单相的三维紊流流动,描述流动的控制方程包括连续性方程、动量方程、紊流模型方程等。方程的通用表示形式为

∇·(ρuφ)=∇·(Γφ∇·φ)+Sφ

(1)

式中:∇——拉普拉斯算子;

ρ——蒸汽密度;

u——速度矢量;

φ——通用物理量,φ为1,u,k,ε时分别代表连续性方程、动量方程、紊动能方程、耗散率方程;

Γφ,Sφ——对应方程的扩散系数和源项。

1.2 凝汽器壳侧蒸汽流动数值模拟方法

假定凝汽器壳侧的蒸汽流动为单相、多组分流体在多孔介质区域内具有分布质量汇和分布阻力的二维紊流流动,建立控制方程,包括连续性方程、动量方程、紊流模型方程、空气组分方程等。方程的通用表示形式[15]为

(2)

式中:β——蒸汽流过多孔介质所占的体积比,即多孔率;

u,v——速度分量;

φ′——通用物理量,φ′为1,{u,v},k,ε,ω时分别代表连续性方程、动量方程、紊动能方程、耗散率方程和空气组分方程。

1.3 凝汽器喉部出口速度提取方法

本文采用三维模拟方法获得凝汽器喉部流场,其中得到的喉部出口流场为在二维平面上的速度分布。对凝汽器壳侧流动模拟时采用的是二维模拟方法,与喉部出口对接的截面退化成了一维的线条。因此,需要将三维条件下得到的凝汽器喉部出口流场进行数据提取和处理:沿凝汽器壳体宽度方向(即垂直于冷却管轴线方向)将喉部出口分为若干条状子区域,在每个子区域内提取流过的蒸汽质量流量,以及沿竖直和壳体宽度两个方向上的速度矢量分量的平均值。同时,将凝汽器壳侧二维流动区域的入口边界划分成与喉部出口子区域一一对应的宽度,在数值模拟时,将子区域蒸汽质量流量除以冷却管有效长度处理成单位长度上的质量流量,根据竖直向下和壳体宽度两个方向上的速度矢量分量确定蒸汽流入凝汽器壳侧的速度方向,然后以质量入口边界条件的方式加载到凝汽器壳侧蒸汽流动二维数值模拟的入口边界上。

2 研究对象及建模

2.1 研究对象

本文的研究对象是文献[1-3]中某核电站机组同类型凝汽器。借鉴同类型凝汽器经验,对该凝汽器4个管束模块中的模块1和模块4采取了防振措施,但在2018年2月仍然检测出未做防振处理的模块2疑似出现钛管泄漏,运行人员由此怀疑凝汽器半侧隔离、高压加热器紧急疏水、机组甩负荷等特殊工况下因局部蒸汽流速较大可能引起冷却管振动。

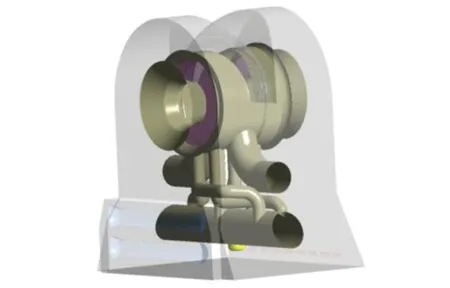

该凝汽器的整体布局如图1所示。

图1 凝汽器整体布局

凝汽器上喉部与汽轮机低压外缸通过焊接刚性连接,凝汽器本体为双壳体、单背压、单流程的表面式凝汽器,每个壳体内有2个换热模块,2个壳体内共有4个换热模块,凝汽器管束形状为枞树形。管束区结构参数如下:冷却管规格为Φ25 mm×0.7 mm/0.5 mm;管长为15.411 m;间距为31 mm;数目为12 204根;管材为Gr2。

2.2 几何建模及网格划分

对耦合排汽缸的凝汽器喉部进行几何建模,如图2所示。其中:对于排汽缸,考虑了外缸、内缸和扩压喇叭口的形状;对于凝汽器喉部,考虑了包括低压缸进汽管道、抽汽管道、低压加热器、疏水联箱、旁路扩散装置、高压加热器疏水扩容器连通口等影响蒸汽流动的主要部件。为了数值模拟时便于给定出口边界条件,在凝汽器喉部出口下游延长了10倍喉部出口当量直径的距离。为减少网格数目及保证网格质量,低压排汽缸和凝汽器喉部区域采用四面体网格进行网格划分,流动延长区域采用六面体网格。

图2 耦合排汽缸的凝汽器喉部的几何建模

对凝汽器壳侧的蒸汽流动区域进行二维几何建模,绘制出的凝汽器壳侧蒸汽流动区域如图3所示,并采用四面边形网格进行网格划分。

图3 凝汽器壳侧几何建模

采用590万个、695万个、740万个3套网格对凝汽器喉部流动的数值模拟进行网格无关性验证。3套网格下喉部出口压力平均值分别为5 168 Pa,5 180 Pa,5 180 Pa,最终选取耦合排汽缸的凝汽器喉部蒸汽流动数值模拟的网格数目为695万个。采用12万个、19万个、24万个3套网格对凝汽器壳侧流动的数值模拟进行网格无关性验证,3套网格下壳侧入口压力平均值分别为5 165 Pa,5 178 Pa,5 178 Pa,最终选取凝汽器壳侧二维流动数值模拟的网格数目为19万个。

3 凝汽器喉部蒸汽流动的模拟结果

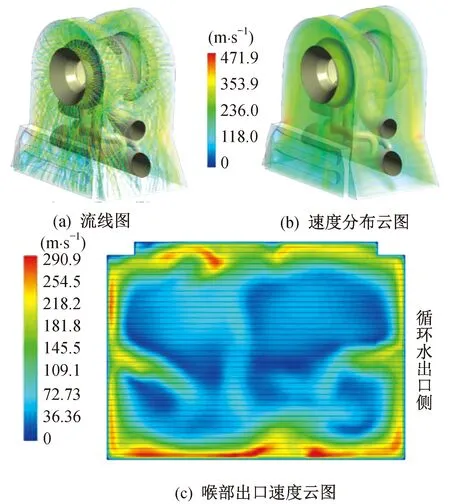

设计工况下,凝汽器压力为5.18 kPa,蒸汽负荷为3 031.56 t/h,冷却水流量为187 200 t/h。在设计工况下,对凝汽器内部的蒸汽流动区域进行数值模拟,流场分布如图4所示。

图4 凝汽器喉部流场分布示意

由图4可以看出,受排汽缸喇叭形流道的引导,蒸汽从汽轮机末级排出后,流动方向逐渐从汽轮机轴向转为汽轮机径向方向,后因受到汽轮机外缸的限制,蒸汽流动方向转变为竖直向下流动。同时,由于喇叭形流道的引导,大量蒸汽被引流到汽轮机外缸附近才转为竖直向下流动,因此在靠近排汽缸壁面处聚集了大量蒸汽。尽管后续通过排汽缸直通道喉部扩压通道的流动发展,但由于流动发展空间有限,且喉部内低压加热器等部件存在阻挡,蒸汽在喉部出口处的速度分布仍然表现为喉部出口周界处速度较大、中间区域速度较小。

4 凝汽器壳侧蒸汽流动的模拟结果

在入口蒸汽均匀和不均匀分布2种条件下,分别进行凝汽器壳侧蒸汽流动的数值模拟。蒸汽不均匀分布的入口边界条件是对凝汽器喉部出口截面进行子区域划分[如图4(c)中黑色线条所示],提取子区域内蒸汽流动的相关数据并经处理后得到的。

图5为提取得到的凝汽器壳侧入口蒸汽的不均匀速度分布。其中,从右至左为模块1至模块4,以下的图均为此排列方式。

图5 凝汽器壳侧不均匀蒸汽入口流速分布

由图5可以看出:由于上游排汽缸和喉部的存在,首先蒸汽流动方向并不是竖直向下,而是在各处以不同的倾斜角度流入凝汽器壳侧;其次,各处蒸汽流动速度大小也不相等,在靠近凝汽器壳体壁面和壳体对称线处速度较大,而在管束上方速度较小。

2种入口边界条件下,数值模拟得到的凝汽器壳侧蒸汽流场分布如图6所示,其中,上图为入口蒸汽均匀分布下的结果,下图为入口蒸汽不均匀分布下的结果。

入口蒸汽分布均匀条件下的计算结果表明:一是蒸汽进入凝汽器壳侧后,不仅从管束区顶部进入管束区,而且还通过左右两侧通道和中间流动通道流入凝汽器壳侧下部,沿途不断从管束模块外围通过“树枝”间的通道流入管束区深处,流进管束模块内部,形成了包绕着管束模块的“向心”流动趋势;二是蒸汽在4个管束模块区域的流动情况基本一致。

入口蒸汽分布不均匀条件下的计算结果与均匀条件下的计算结果存在以下明显不同:一是由于近凝汽器喉部周界区域流速较大,且该处与凝汽器壳侧的蒸汽通道对接,因此导致更多的蒸汽被引导至凝汽器下部,形成蒸汽绕流下部管束模块后再流向相邻管束模块侧边中间区域的流动特点;二是模块1和模块4因临近入口蒸汽流速的高速区,故其上部树枝间通道内的蒸汽流速相较于模块2和模块3要大,尤其是模块1上部右侧和模块4上部左侧树枝间通道内的流速较大;三是模块2和模块3之间的中间蒸汽通道承接了较大来流速度的蒸汽,也有将蒸汽引导至凝汽器下部的趋势,但因蒸汽下冲的流速相对较小,因此沿途蒸汽不断通过模块2左侧和模块3右侧的树枝间通道流入管束深处;四是由于模块2和模块3上方入口的蒸汽流速较小,所以2个模块上部树枝间通道内的蒸汽流速较小,同时受到两侧蒸汽通道和中间蒸汽通道窜流过来的蒸汽的包绕,2个模块下部树枝间通道内的蒸汽流速反而较大。

2种入口边界条件下,数值模拟得到的凝汽器壳侧内的压力、传热系数以及冷却水出口水温的分布图如图7所示。其中,上图为入口蒸汽均匀分布下的结果,下图为入口蒸汽不均匀分布下的结果。

由图7可以看出:当入口蒸汽均匀分布时,蒸汽由管束外围流入其内部,蒸汽不断凝结使得压力在管束区域内由外而内不断降低;蒸汽流速相对较大的管束区域的传热系数较大,而蒸汽流速已降下来的管束深处的传热系数则较小;4个管束模块由外到内呈现由强到弱的冷却效果。整体来说,在入口蒸汽均匀分布条件下,凝汽器内部的4个管束模块均发挥了基本相同的冷却作用。

当入口蒸汽不均匀分布时,凝汽器参数分布表明4个管束模块发挥的冷却作用不同,同时也显示出了模块1和模块2内的参数分布情况与模块4和模块3的对称性。模拟结果显示,最明显的地方是模块1右下角和模块4左下角区域。这两处传热系数偏小,冷却水出口水温偏低,压力较低,究其原因是由于靠近壳体的通道内的蒸汽高速下冲和绕流,蒸汽流入较少。压力较低的原因并非蒸汽凝结作用,而是附近通道内蒸汽的高速流动所致。此外,从整体来看,管束模块并不能保持蒸汽向心流动的趋势。

5 结 论

本文在基于喉部出口流场的情况下,对研究对象的壳侧蒸汽流场进行了数值模拟,得到如下结论。

(1) 在蒸汽负荷较大的设计工况下,凝汽器喉部出口流场存在明显的不均匀性,呈现出喉部出口周界处速度较快、中间区域速度较慢的分布情况。

(2) 对凝汽器喉部出口流场数据提取的结果显示:凝汽器壳侧入口蒸汽在各处以不同的倾斜角度流入凝汽器壳侧,且速度大小也不相等。

(3) 在入口蒸汽均匀和不均匀分布2种情况下模拟得到的凝汽器壳侧流场分布有所不同。在入口蒸汽均匀分布情况下模拟结果显示,蒸汽在4个管束模块区域的流动传热情况基本一致,呈现出向心趋势;而蒸汽入口不均匀分布情况下的模拟结果显示,蒸汽在两侧蒸汽通道内和中间蒸汽通道内有下冲流动,形成了对管束模块的包绕流动,蒸汽在模块1和模块4管束模块内的流动没有向心趋势。