低温Mn基脱硝催化剂抗水抗硫研究进展

2022-11-07乔宇恒官贞珍袁一帆张梦岩

乔宇恒, 官贞珍, 袁一帆, 张梦岩

(上海电力大学 能源与机械工程学院, 上海 200090)

选择性催化还原法(Selective Catalytic Reduction,SCR)是目前火力发电厂、钢铁、水泥和玻璃等行业中应用最广泛、最高效的烟气脱硝技术,其核心是催化剂。商业化的V2O5/ TiO2和V2O5-WO3(MoO3)/TiO2催化剂因技术成熟、脱硝效率好而被广泛使用。然而,V基催化剂存在工作温度窗口高(300~400 ℃)、低温活性差、钒氧化物具有生物毒性等问题,因此开发低温非钒环保型SCR催化剂显得至关重要。

迄今为止,国内外学者对低温催化剂开展了大量的研究[1-5]。Mn基催化剂因其具有高价态、多氧化态和丰富的Lewis酸位点,在SCR反应中展现出很高的低温活性而备受关注[1]。然而Mn基催化剂存在热稳定性差和抗水抗硫性差等问题,极大限制了其在实际中的应用。为了合理设计和开发具有良好抗水和抗硫性的低温Mn基催化剂,本文分析了Mn基催化剂在水和硫存在下的中毒机理,综述了近年来Mn基催化剂在抗水和抗硫方面的研究进展。

1 Mn基SCR脱硝催化剂中毒机理

在火力发电厂中,通常将SCR反应器布置在除尘器和脱硫塔上游,以便为脱硝反应提供足够高的反应温度,但这种高温高尘布置方式会增加催化剂的H2O和SO2中毒风险,降低催化剂的反应活性。发展低温脱硝催化剂可以在一定程度上解决上述问题,但目前低温Mn基催化剂对H2O和SO2的耐受性较差,故分析Mn基催化剂的H2O和SO2中毒机理对催化剂制备和实际应用尤为重要。

1.1 H2O中毒机理

烟气中的水蒸气会对催化剂的脱硝效果产生负面影响。即使在干燥环境中,氨选择性催化还原法(NH3-SCR)反应也会产生水蒸气,因此水蒸气在SCR反应中不可避免。H2O中毒分为可逆失活和不可逆失活2种。可逆失活主要是由烟气中的水蒸气和反应气体的竞争性吸附引起的。反应气体在催化剂表面吸附量越少,NOx转化率越低,但当去除烟气中的水蒸气时这种失活通常会消失。当水蒸气以化学吸附的形式在催化剂表面分解和吸附时,形成的表面羟基会造成不可逆失活,这是由于羟基具有良好的热稳定性(200~500 ℃),在低温下难以分解,因此在这种情况下即使去除烟气中的水蒸气,NOx转化率也无法恢复[5]。

1.2 SO2中毒机理

实际烟气中存在的SO2对Mn基催化剂的活性影响很大。Mn基催化剂SO2中毒的原因主要有3方面:一是反应气体中的NH3与SO2或O2反应生成(NH4)2SO4或NH4HSO4,在催化剂表面沉积并堵塞活性位点,阻碍反应物与活性位点的接触;二是在表面活性位点上NO与SO2竞争性吸附导致催化剂转化效率降低[6];三是SO2直接与催化剂活性组分反应,导致活性位上的Mn原子硫酸化,形成惰性金属硫酸盐[7]。

当同时引入H2O和SO2时,催化剂的中毒会更加严重,导致NOx转化率大幅下降,因此开发具有强耐水性和耐硫性的商业催化剂尤为迫切。

2 Mn基催化剂抗水抗硫研究进展

2.1 单金属Mn基催化剂

研究发现,纯MnOx催化剂在NH3-SCR脱硝反应中具有极好的催化活性。如MnOx/TiO2催化剂在150~250 ℃范围内,NO转化率保持在90%以上[8],但低温下对H2O和SO2的耐受性较差。国内外学者发现,通过对负载型Mn基催化剂的载体进行改性可以很好地提高催化剂的脱硝活性。文献[9]用溶胶浸渍法将MnOx负载到TiOx纳米棒上合成了一系列催化剂,记为Mn/TiNR-y,其中y表示Mn和Ti的摩尔比,研究Mn元素含量对脱硝活性的影响。研究发现,随着Mn含量的增加,MnOx在TiO2上的分散性逐渐改善,在其表面呈现出致密的颗粒膜层。当Mn和Ti的摩尔比为1∶3时,Mn/TiNR-3具有最好的低温活性,在200 ℃时达到100%的脱硝效率。研究表明,高比表面积的TiO2纳米棒有助于提高MnOx的分散性,从而提高Mn/TiNR催化剂的NH3-SCR活性。文献[10]用浸渍法制备了Mn/MCM-41(纯SiO2分子筛)催化剂,在制备过程中用Al对MCM-41分子筛进行了改性,发现催化剂在200~400 ℃范围内脱硝活性达到90%以上。研究表明,在载体MCM-41引入Al元素可以增强催化剂的抗水抗硫性,并且能抑制NO还原为N2O,提高N2的选择性。

2.2 二元Mn基催化剂

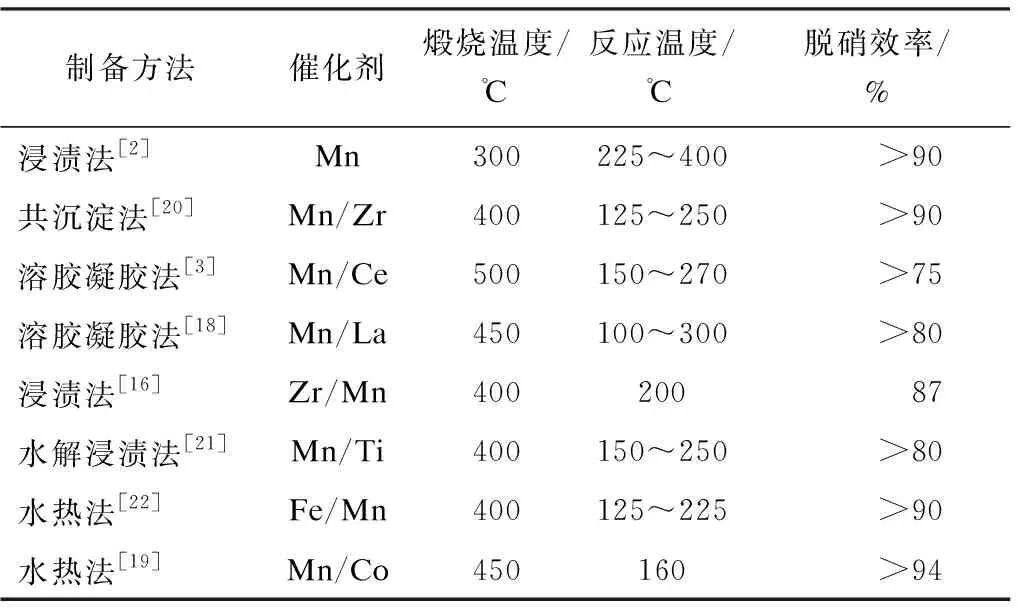

近年来,Mn基催化剂因其独特的低温活性而备受关注。由于单一Mn基催化剂的抗水抗硫性较差,国内外研究人员通过添加助剂改性、制备合适的载体、控制催化剂的结构形貌等方式提高催化剂的抗水抗硫性。表1为部分二元Mn基催化剂的抗水抗硫性能。

表1 部分二元Mn基催化剂的抗水抗硫性能

文献[7]对Mn/Ti催化剂的抗水抗硫性进行了测试,发现200 ℃时,在模拟烟气中加入0.01% SO2,Mn/Ti催化剂失活率高达52.2%,但通过添加过渡金属如Pr,Ce,La,Co,Zr等对Mn基催化剂进行改性,可以提高MnOx对SO2和H2O的耐受性。文献[17]用共沉淀法合成了Pr改性的MnPrOx催化剂,发现与MnOx催化剂相比,MnPrOx催化剂具有更好的低温活性和抗水抗硫性能。在H2O和SO2同时存在的情况下暴露4 h,MnPrOx催化剂的低温活性保持在87.6%,原因是Pr的掺杂促进了SO2与NH3的反应,抑制了SO2与Mn活性位点之间的反应,从而在很大程度上保护了Mn活性位点。文献[18]用柠檬酸作为络合剂,用溶胶凝胶法制备了Mn掺杂钙钛矿制得到La-Mn催化剂,其中a位的La离子被Mn离子替代。研究发现,当La和Mn的摩尔比为1∶1.4时,催化剂在160~200 ℃范围内NOx转化率达到100%;在SO2和H2O同时存在的情况下,经长期测试,NOx的转化率达到95%,具有良好的抗水抗硫性。文献[19]以Co掺杂获得MnCo/CMS(碳泡沫基板)催化剂,发现Co的掺杂不仅可以降低反应能垒,而且还能增加表面活性氧物种和Lewis酸性位点。在160 ℃以下NOx转化率为94%;当H2O和SO2同时存在时,NOx转化率最高为76%;当停止通入SO2时,活性无法恢复,表明催化剂发生了不可逆失活。

制备方法同样影响催化剂的脱硝活性。目前常用的制备方法有浸渍法、共沉淀法、溶胶凝胶法、水热法等。不同制备方法对脱硝活性的影响,如表2所示。

表2 催化剂制备方法对脱硝活性的影响

文献[4]通过浸渍法、共沉淀法和反向浸渍法分别制备了以Ce和Mn为活性成分、TiO2为载体的催化剂。实验表明,通过反向浸渍法制备的催化剂具有优异的脱硝活性,在119~332 ℃范围内脱硝活性达到90%以上。通过测试反向浸渍法制备的催化剂的活性,结果显示,180 ℃以下脱硝效率稳定在80%左右;BET(Branaver Emmett Teller)表征结果显示利用上述方法制备的催化剂具有较大的比表面积,使得反应物可以在催化剂上进行充分的反应。文献[12]采用浸渍法制备了传统的MnCe/TiO2催化剂和以钛酸盐纳米管为载体的MnCe/TiNTs催化剂。活性测试结果表明,在200 ℃以下MnCe/TiNTs催化剂的NOx转化率为95%,高于MnCe/TiO2催化剂。原因是钛酸盐纳米管独特的中空管状结构提高了吸附容量,使得更多的反应物在NH3-SCR反应中被吸附,增强了Mn和Ce的相互作用。当引入0.01%SO2和5%H2O时,MnCe/TiNTs的活性仅为60%,而MnCe/TiO2催化剂的活性仅为23%。当移除SO2和H2O时,MnCe/TiO催化剂的活性不仅没有恢复反而变得更差,而MnCe/TiNTs催化剂的活性能恢复到80%以上。这表明钛纳米管可以明显减弱由SO2和H2O引起的不可逆失活。

催化剂制作过程中,煅烧温度同样影响催化剂的活性。文献[20]用共沉淀法将Mn掺杂到Zr中,制得Mn-Zr催化剂,在125~250 ℃有良好的催化活性。当Mn和Zr的比例为6∶1时,脱硝效率达到90%,且抗水抗硫性优异。此研究还阐述了煅烧温度对于催化剂活性的影响,发现煅烧温度为400 ℃时催化剂的活性及抗水抗硫性最好,通过XRD(X-ray Diraction)物相分析,发现煅烧温度越高结晶结构越容易形成,而结晶结构可能会覆盖催化剂的表面活性位或酸性位点,从而降低催化活性。

催化剂的载体及金属元素负载次序对脱硝性能也有影响。文献[23]通过浸渍法制备了Mn-Ce/FLY二元双金属催化剂,并选择飞灰作为载体。研究发现,当Mn和Ce同时负载到载体上时脱硝性能最好。当Mn和Ce摩尔比为1∶1时,脱硝效率最高可达90%。原因是当Mn和Ce同时负载到载体上时,由于两种元素的强相互作用产生了大量的氧空位,提供了大量的酸性位点。在该研究中,该团队选择锅炉飞灰作为载体,飞灰中含有SiO2,Fe2O3,Al2O3,MgO,这些组分具有较高的吸附能力和比表面积,可以很好地提高催化剂的活性。文献[24]将生物炭通过共浸渍法负载到Mn/TiO2催化剂上,通过在制备阶段改变生物炭的热解温度制备了一系列催化剂。研究发现,当热解温度为700 ℃时,催化剂的脱硝活性最好,达到90%。通过一系列表征手段发现,当热解温度升高时,催化剂的比表面积、孔容和孔径都随之升高,以上物理性质的改善为SCR过程提供了更多的酸性位点及反应空间,使其具有更好的脱硝活性。在烟气中通入5% H2O和0.02% SO2进行全温度段的抗水抗硫测试时,发现300 ℃时NOx转化率仍能达到85%左右,具有良好的抗中毒性能。

2.3 多元Mn基复合金属氧化物催化剂

少量第3元素的引入可以明显提高Mn基二元催化剂的抗水抗硫性。文献[25]采用浸渍法制备了以活性炭(AC)为载体的Mn-Ce-Fe/AC催化剂,探究了Fe的掺杂对Mn-Ce基催化剂活性的影响。研究发现,Fe的掺杂可以明显减轻AC表面的破坏,提高表面吸附氧(Oβ)的比值。当Fe的负载量质量分数为5%时,在125 ℃以下,NO的转化率为90%。文献[11]用浸渍法制备了改性菱铁矿Mn-W-Sb催化剂。结果表明,在180~360 ℃温度范围内,脱硝效率在90%以上,具有相对宽泛的温度窗口。当在模拟气体中加入5% H2O和0.01% SO2时,其脱硝效率仍可达到80%。但当关闭H2O和SO2时,其活性并没有出现恢复的趋势。这表明在改性菱铁矿催化剂的表面发生了不可逆失活。文献[14]制备了一种Co掺杂的Fe-Mn-Co/CNTs-50三元脱硝催化剂。研究发现,在含20% H2O,0.1% SO2和GHSV=75 000 h-1的烟气条件下,NOx转化率仍可达55%,表现出良好的耐水耐硫性。文献[26]通过浸渍法将Er掺杂到FeMn/TiO2催化剂中制得ErxFeMn/TiO2催化剂,其中x代表Er/Mn摩尔比。研究发现,Er0.05FeMn/TiO2在100~240 ℃范围内NO的转化率在80%以上,最高可达100%。当烟气中通入5%H2O时,并没有引起催化剂的失活,说明少量的水对催化剂的影响不大,当同时引入H2O和SO2时,催化剂的活性缓慢下降,脱硝效率仍能维持在88%左右,与FeMn/TiO2催化剂相比展现了优异的抗水抗硫性,这表明Er元素的掺杂可以显著提高FeMn/TiO2催化剂的抗水抗硫性。文献[27]制备了一种TiSmMnOx三元催化剂,在60~200 ℃范围内脱硝效率最高可达100%,当H2O和SO2同时存在时,NOx转化率在2 h内下降到95%并保持稳定,表明Ti元素的引入可以有效抑制MnOx的结晶,提高催化剂的比表面积和酸性位点的数量。文献[28]制备了一种以蜂窝堇青石陶瓷为载体Mn-Fe-Ce-Al-O的新型催化剂,在100 ℃时NO的转化率为80%,在168 h的抗水抗硫实验中,前40 h脱硝效率逐渐下降到65%,后120 h脱硝效率稳定在60%左右,表明随着反应时间的延长,硫酸铵盐在催化剂表面逐渐累积,堵塞了活性位点,从而降低了催化剂的脱硝活性。

3 结 语

通过综述低温Mn基脱硝催化剂在抗水抗硫方面的研究进展可以发现,大多数研究仍处于实验室阶段,离实际工业应用还有较大的距离。现有研究大多是通过掺杂改性、选择合适的制备方法来提高Mn基催化剂的抗水抗硫性,但所研究的烟气中水的含量普遍较低,不符合非电行业工业烟气的实际含水量的要求。因此,进一步提高Mn基催化剂的低温活性、耐硫性和强耐水性能显得尤为必要。