复杂循环水系统设计和Fathom 软件结合的分析探讨

2022-11-07王玉琴

王玉琴

福陆(中国)工程建设有限公司 (上海 201103)

循环水系统是工艺生产的生命线,用于工艺过程冷(热)量交换和传送过程中,主要依靠水泵为动力源来推动循环水流动[1]。据统计,水泵的耗电量约2.0×1012kW·h[2],占全国发电量的15%~21%[3]。当前,工业循环水系统泵能耗占70%以上,运行能耗巨大。系统普遍存在能耗较高、效率却很低的现象[4]。与国外先进水平相比,产品效率低2%~4%[5-6],系统运行效率低近20%[7-8]。因此,如何提高工业循环水系统效率是目前工程设计亟需研究和解决的问题。

近年来,随着循环水系统日益大型化发展,装置供水点数量众多,每个供水点所要求的循环水量以及供水点的高度各异。目前常用的循环管网设置是通过水泵水量和阀门的输配协同节能优化控制,将冷却终端的温度严格控制在设定的区间内。阀门始终处在大开度位置进行实时智能调节,实现了复杂管网的动态水力和热力平衡,使系统流量与管网阻尼极小化[3]。

针对大型循环水系统,如何实现系统的最优化设计,对于工艺设计是新的挑战。在常规设计中,设计人员会选择距离最远点作为最不利点,并将各个装置所需的冷却水量简化为节点流量,采用逆推法和顺推法[9]来计算管段流量和节点压力;再算出泵房吸水管路和泵站范围内压水管路中的水头损失[10],叠加后作为选择水泵的依据;最后通过各装置的用水量以及经济流速来确定管径。这种方法只适用于单一的供水点或供水点数量较少的情况,面对完整的大型循环水系统,这种设计存在2 个问题:一是最远点未必是主控点,二是管网压降的总体平衡。受上述问题的制约,按照以往方法设计的循环水管网以及所选择的泵必然存在模糊性和偶然性。设计人员为了确保系统的安全运行,会采用增大管径以及增加循环水泵的流量和扬程的方法,这样则会导致工程投资的增加。计算机技术和软件应用的逐渐成熟,使上述问题很好地得到解决,且能够使设计可模拟化、可预知化,避免设计误区,扫除设计盲点[11]。本研究针对大型循环水管网的复杂性,提出了采用计算机软件Fathom 对循环水管的管网进行水力学计算,并分析了每个支路之间的相互关系,详细阐述了如何确定最优化的循环水泵扬程以及各支路控制阀阀门压降之间的关系。该方法为以后日益大型化的循环水系统的设计和优化提供了可靠的设计思路。

1 计算方法介绍

工业中常见的闭式循环水系统主要包括循环水泵、循环水系统冷却器、终端用户的换热设备以及设备之间的管道系统。下文将介绍循环水系统中的核心设备和管件的水力学计算方法,为后续计算软件的应用提供参考依据。

1.1 循环水泵

循环水泵是循环水系统的核心设备之一。水泵扬程的确定在满足用水需求前提下保证整个管网的经济性。循环水系统通常选择离心泵作为循环泵。

离心泵的性能参数包括流量、扬程、功率、效率以及汽蚀余量(NPAHa)等[12]。泵的扬程(He)、效率(η)、轴功率(p)均与泵流量有关,其关系可用泵的特性曲线表示。

管路中的泵提供的扬程等于管路所要求的压头。因此,离心泵实际工作情况由泵特性和管路特性共同决定。若管路的流动处于阻力平方区,则离心泵的工作点必同时满足管路特性方程和泵特性方程。

两条曲线的交点即泵的最佳工作点。若流量波动,则改变管路特性曲线的位置,使两条曲线的交点移至适当位置,满足流量调节要求。当流量大幅度增加时,可以采用组合泵的方式实现流量的增加。

1.2 循环水系统管道设计原则和计算方法

管道设计应在满足工艺要求和安全生产的前提下,求得最经济的管径和最合理的管道压力降。一般应考虑以下原则[13]。

(1)按常用流速推荐表和百米压力降控制值来初步选择管径。

(2)计算管径时,如允许压力降相同,则小流量选用较低流速;大流量可选用较高流速。黏度较大的流体,管道压力降较大,应选用较低的流速,反之则选用较高的流速。

1.2.1 管径的确定方法

(1)流速控制法

流速控制法[14]通过控制管道流速来确定管径的尺寸,一般用于单一管道或者简单管网的管径确定。不可压缩流体的单相流,流速遵守连续性方程:

其中:Q 为管道的体积流量,m3/h;W 为管道的质量流量,kg/h;ρ为流体密度,kg/m3;d 为管道直径,m;u 为管道流速,m/s。

(2)阻力控制法

单一管道的阻力降与管径、流速及摩擦系数相关(式5)。复杂管网管线的阻力降由摩擦阻力降Δpf,静压力降ΔpS及速度阻力降ΔpN组成(式6)。

摩擦压力降采用均适用于层流和湍流的范宁方程式进行计算:

式中:λ 为摩擦系数,无因次;L为管道长度,m;D 为管道内直径,m;∑K 为管件、阀门等阻力系数之和,无因次;u为流体平均流速,m/s;ρ为流体密度,kg/m3。

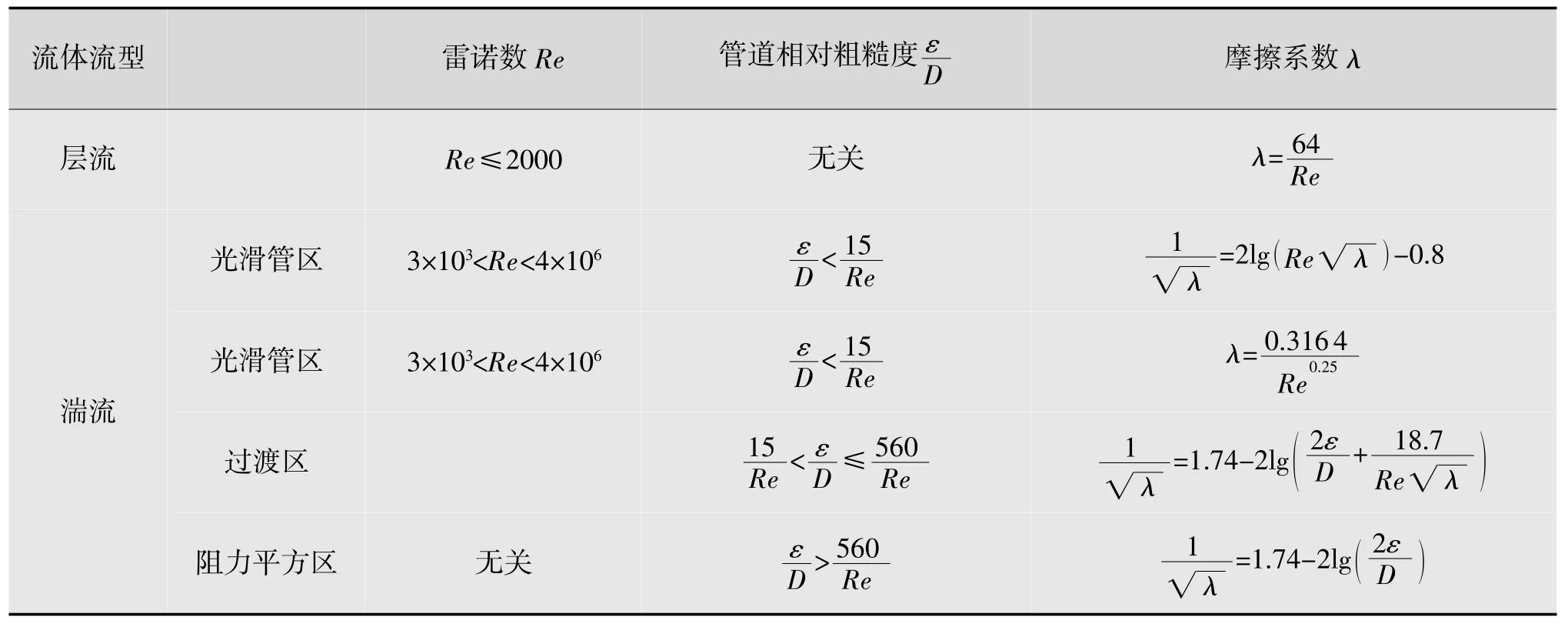

表1 摩擦系数、雷诺数和相对粗糙度的关系

管道进出口高差ΔH 引起的压降为静压力降:

管道或系统的进出口管径变化致使流速增减所产生的压差即为速度压力降。速度压力降可正可负(见式9):

式中:u2,u1为出口端、进口端流体流速,m/s。

复杂管网由若干简单管网串联或者并联组成。复杂管网的阻力降计算可拆分为多个简单管道的阻力降计算(式6)。对于串联管道,总管的压力降是各支管压力降的总和(式10),通过各管段的流量不变(式11)。

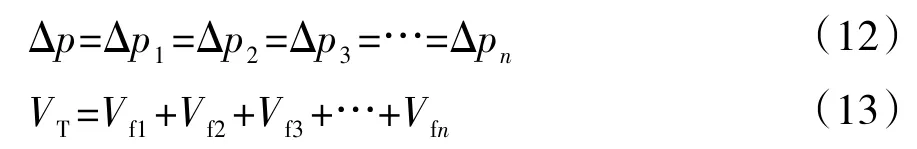

对于并联管道,各支路的压降相同(式12),总流量是各分支流量的总和(式13)。

复杂管网压力降的控制在考虑管道工作压力基础上,还要同时满足工艺对管系上、下游压力的要求。管网的压力降应小于许用管网压力降。

本研究涉及的循环水管网由多个支管串联和并联组成。在对管网进行分析计算时,同时采用流速控制法和压降控制法,兼具复杂管网和简单管道的压降分析。借助水力学计算软件进行系统的计算分析,以期更高效快捷地对复杂管网进行分析设计。

1.2.2 管道流速和压降限值

初选管径最重要的参数是流速和百米管道的压力降控制值。许用压力降为流体在一定范围内允许使用的最高压力降损失数值。经济流速和相对应的许用压力降的数值是在长期生产实践和大量实验数据总结的基础上确定的,表2 是水以及黏度相似的流体经济流速和许用压力降限值。

表2 流体经济流速以及允许压降

2 闭式循环水系统流程介绍

本研究以新建项目的循环水系统为例,详细介绍采用Fathom 软件对复杂循环系统进行水力学计算,包括泵扬程的确定、分支换热器和控制阀压降的确定、主管路和支管的管径确定。

2.1 系统设备介绍

(1)循环水泵(P001A,P001B,P001C)

新项目的水泵能力为5 581 m3/h,所有用户均为连续操作,水泵考虑定频泵。水泵采用两开一备的运行模式。

(2)系统换热器(E002A,E002B,E002C)

管网主管道上的系统换热器两开一备,E002A及E002B 承担着整体管网的热量平衡。高温循环回水进入换热器,从用户端吸收的热量移除后水温下降,继续循环至下游用户换热器端进行下一轮热内交换,以此维持整体管网的水温在恒定范围内。

(3)循环水系统膨胀罐(V101)

膨胀罐是循环水系统的最高点,也是定压点。膨胀罐可以确保零流量时供水压力平衡。存在泄露或者终端用户用水量有变动时,可以由膨胀罐进行补水,确保系统的平稳运行。另外一方面,膨胀罐可以消化由于整体气温变化而产生的体积波动。

2.2 循环水系统流程

循环水系统供水水温为36 ℃,回水水温为46℃。循环水经过水泵加压后,流经系统主换热器将温度降到供水水温后提供给各支路循环使用。各支路换热器的工艺物料侧出口管道设置温度变送器,采用工艺物料侧温度对循环水的流量进行调节。

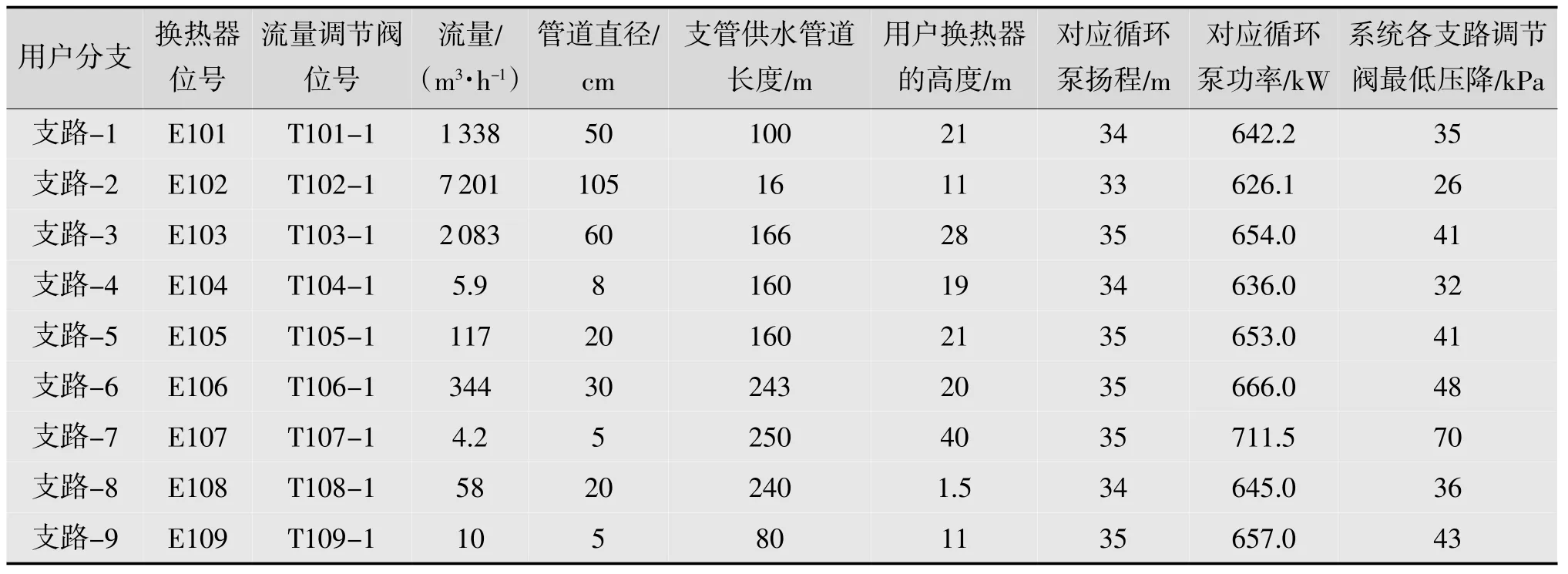

循环水系统相关设备和管道参数如表3 所示。

表3 循环水系统设备和管道参数列表

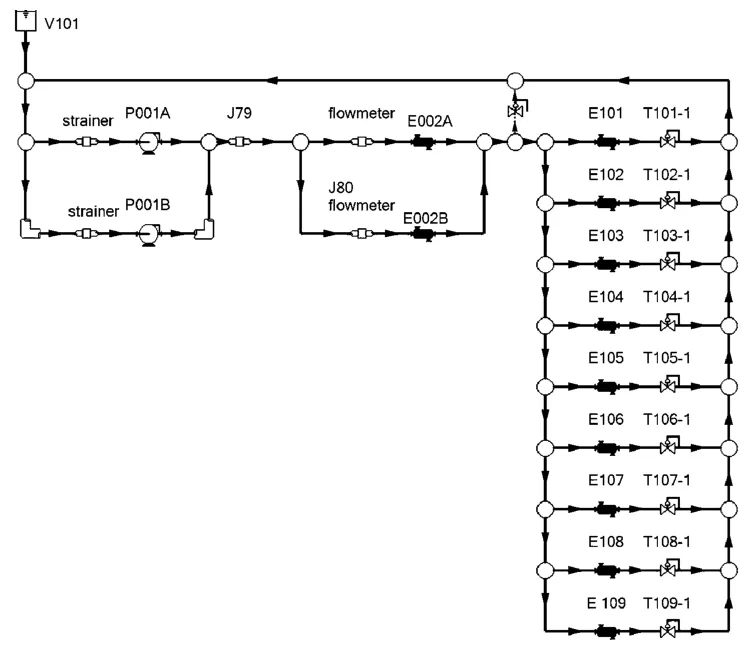

循环水系统管道路线如图1 所示。

图1 循环水系统管网流程

3 用Fathom 软件进行闭式循环水系统的计算分析

Fathom 是用于计算非压缩流体的复杂管网以及管道的软件,采用其对循环水管网进行计算的一般步骤遵循图2。对于案例中的循环水管网,首先分别考虑操作情况最为苛刻(高度、管道长度、流量大小)的用户点为主控支路,若计算结果不能满足压降条件,则下一步考虑操作工况第二苛刻的支路作为主控支路,进一步验证压降的限值,依次类推直至所有支路的管路压降和调节阀处于最合理范围时,可确认最优的管网设计和相应的循环水泵的扬程。

图2 fathom 计算循环水管网计算框图

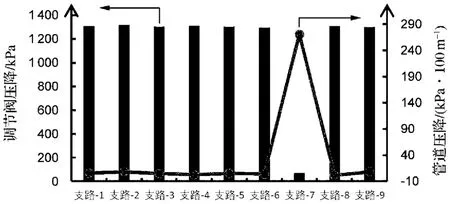

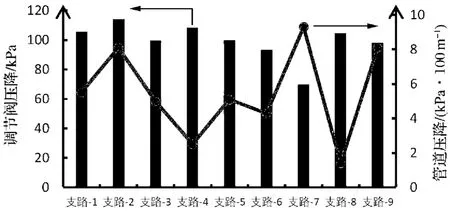

(1)最高以及管长最长用户(E107)为主控支路

E107 用户最高,以其为主控支路,各支路的调节阀以及管道百米压降趋势如图3 所示。从图3 可以看出,满足主控路调节阀压降为全网最低的条件,但是E107 主路的管道百米压降超出了管道百米压降限值。循环泵的扬程H≈161 m,过高(如图5 所示),不符合选泵要求。从表3 可查得,E107 管道直径为2.54 cm(1 英吋)时,流速为2.2 m/s,但此时百米压降过大,因此需扩大管道尺寸,如图4 所示。扩大管径后百米压降相应下降到合理的压力范围内,且泵的扬程也处在较为合理的水平(见图5)。

图3 E107 为主控路2.54 cm 下的各调节阀压降分布

图4 E107 为主控路5.08 cm 下的各调节阀压降分布

图5 E107 为主控路不同管道尺寸的循环泵扬程结算结果对比

(2)流量最大用户(E102)为主控支路

将流量最大用户E102 作为主控支路,T102-1的设计压降定为调节阀设计最低允许压降70 kPa。从图6 可见,各支路调节阀的压降均比70 kPa 低,最低值(E107 支路调节阀)达到27 kPa。说明在E102 主路设定下,除了主控路的调节阀调节能力较好,其他支路调节阀的调节性能均较差,甚至不能达到流量调节的目的。图7 显示E102 作为主路时,循环泵的扬程偏低,原因在于E102 支路的管长较短,管道摩擦阻力降低,导致管网总阻力降偏低。此时最终得到的泵扬程偏低,其余支路上调节阀压降也随之偏低,调节性能差。虽然扬程相较于E107 主路时有所下降,但其余各支路的流量调节将失去原有的调节能力,不适用于实际的运行操作。

图6 E102 为主控支路各调节阀压降分布

图7 E102 为主控路下的循环泵扬程计算结果

(3)各支路作为主控支路的对比分析

将各个支路作为主控得到的扬程、功率以及调节阀最低压降进行对比分析,如表4 所示。

表4 各支路为主控时相应计算参数对比

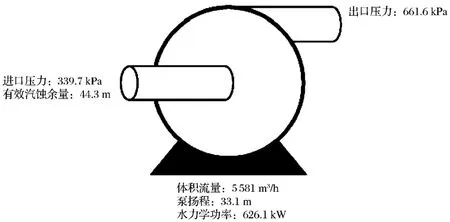

由以上计算可见,将E107 作为主控支路时循环泵扬程最高,系统的大部分能量并未得到很好的利用。从表中选择仅次于E107 的工况E106 进行计算,调节阀压降和管路压降分布见图8。从图中可以看出只有支路E107 的调节阀压降低于70 kPa。此时可以适当扩大E107 支路的管径,降低管损,提高调节阀压降得到较为理想的管网压降分布(见图9)。对比图8 和图9 可见,通过调整,系统调节阀的压降均在较合理的范围内。此时循环泵的扬程为35 m,功率为666 kW,详细泵参数见图10。同时得到各支路的流量、管径、百米压降等参数,如表5 所示。

表5 E106 为主控时相应计算参数对比

图8 E106 主控支路各调节阀压降分布

图9 E106 支路调整后各调节阀压降分布

图10 E106 为主控路下的循环泵扬程计算结果

4 结论

采用水力学计算软件对大型复杂循环水系统进行管网计算,得到最优的主控支路设定方案:

(1)对于完整复杂循环水管网系统,位置高度、管道长度以及流量大小并不能作为主控点的主要判断依据,应考虑相应工况下管道和管网的压降,结合每个分支调节阀的可操作压降进行总体分析。

(2)确定主控支路时,可适当调整小流量用户的管径、降低管道摩擦阻力降、增加支路调节阀的压降,提高调节性能,使管网的压降平衡达到最优,能源的分配最为合理。

(3)循环水泵的扬程和功率需要结合整体管网的压降进行综合分析,从中找到二者的平衡点,选择最优方案。