光伏支架中螺栓连接和拉铆连接腐蚀前后抗剪性能对比试验研究

2022-11-07张广平杨飞龙杨俊芬李立和焦瑞婕

张广平,杨飞龙,张 轶,杨俊芬,李立和,焦瑞婕

(1.中国能源建设集团 甘肃省电力设计院有限公司,甘肃 兰州 730050;2.西安建筑科技大学 土木工程学院,陕西 西安 710055;3.西安建筑科技大学 结构工程与抗震教育部重点实验室,陕西 西安 710055)

光伏支架是电站系统的骨骼,决定了光伏系统的结构强度,其结构形式也决定了光伏系统接收太阳能辐照的能力[1],因此,光伏支架应具备足够的安全性和稳定性[2],它的性能直接决定了光伏系统的使用寿命和成本.光伏支架长期暴露在户外,螺栓极易发生腐蚀造成节点承载能力降低,进而影响整个结构的安全.陈庆伟等[3]研究了M24高强螺栓腐蚀后的力学性能,随腐蚀时间的增长,屈服强度、极限抗拉强度下降明显,但对伸长率、断面收缩率的影响较小.Wang H L等[4]研究了高强度螺栓的腐蚀疲劳性能,建立了高强螺栓腐蚀断裂裂纹模型和疲劳寿命模型.Wen Juan等[5]研究了高强度螺栓腐蚀的产物,推测高强度螺栓断裂失效与大气腐蚀(酸雨)、工业粉尘、道路粉尘等环境腐蚀有关.徐善华等[6]对腐蚀后的钢板进行了拉伸试验,结果表明锈蚀率、局部腐蚀深度及蚀坑的相对尺寸是影响锈蚀钢材拉伸性能的主要因素.

拉铆连接作为一种新型连接方式,具有良好的防腐蚀性能,适合代替螺栓连接应用于光伏支架中.拉铆钉[7]又称环槽铆钉,利用虎克定律并采用专门的铆接工具,在轴向拉伸铆钉的同时径向挤压套环,使套环金属流动到铆钉的环槽中,形成永久的金属塑性变形连接以实现紧固安装.其安装过程如图1[8]所示.

目前,国内外关于光伏支架中拉铆连接抗剪性能研究相对较少,邓华等[9]分析了铝合金板件环槽铆钉搭接连接破坏模式及铆钉孔径、端距、边距等参数的影响.张钦等[10]对环槽铆钉进行了设计及性能验证,研究分析了铆接接头夹紧力、拉脱力、剪切力及其疲劳性能.易志宏等[7, 11]开展了双摩擦面的环槽铆钉抗剪试验和环槽铆钉预紧力试验,并与普通高强螺栓进行了对比研究,结果显示,环槽铆钉滑移后承载力降低程度小于普通高强度螺栓.张天雄等[12]对大量M20铆钉进行了拉伸试验,结果显示,铆钉的原材料沉淀硬化型不锈钢05Cr17Ni4Cu4Nb具有较高的强度及较好的延性.Sun J P等[13]研究了端距和边距对高强铝合金环槽铆钉节点失效模式、载荷-位移曲线等力学性能的影响.Urban[14]分析了采用了普通铆钉铆接 的旋翼飞机机身结构在运行过程中的影响.Repetto[15]采用了有限元方法对铆接的变形过程进行了模拟和分析研究.Cheraghi[16]从疲劳产生角度对部件 间的连接方式作了具体的研究.

现阶段,国内外关于拉铆连接抗剪性能研究较少,且未研究腐蚀对于拉铆连接静力学性能的影响.为研究光伏支架中拉铆钉代替螺栓的可行性,选用光伏支架中常用的M8、M10、M12的4.8级普通螺栓和同规格的小直径拉铆钉,进行腐蚀前后的抗剪承载力试验,由试验数据得到两种连接方式腐蚀后力学性能的下降程度,通过观察腐蚀介质对两类连接的侵蚀情况,分析两类连接的抗剪承载力下降程度出现差异性的原因,以期对拉铆连接在光伏支架中的应用提出建议.

1 试验概况

1.1 试件设计

腐蚀前后抗剪试验均在CSS-WAW300DL型电液伺服万能试验机上进行,试件两端分别连接在万能试验机上施加拉力,使得螺栓和拉铆钉承受剪力.腐蚀前后抗剪承载力试验各设计了18个试件,根据连接形式和规格分为6组,每组包含3个完全相同的试件.各组连接分别选用M8、M10、M12的4.8级冷镀锌普通螺栓和LMY8、LMY10、LMY12的拉铆钉,节点板材选用Q355级钢材,为保证拉铆钉和螺栓在加载过程中的同轴度,在试件的两端设置了夹持端,试件样式及构造如图2、图3所示,根据螺栓紧固扭矩规范分别采用11 N·M、23 N·M、45 N·M作为螺栓的紧固力矩,拉铆钉利用厂家提供的铆接工具进行连接.

腐蚀前抗剪承载力试验试件可直接进行试验,腐蚀后抗剪承载力试验需对试件进行腐蚀处理.根据《人造气氛腐蚀试验盐雾试验》GB/T10125—2012[17]采用铜加速乙酸盐雾试验缩短试验时间,其腐蚀速率是中性盐雾试验的7~8倍,在科迪KD-200盐雾腐蚀试验箱进行试验.

选择浓度为50 g/L的NaCl溶液,加入浓度为0.26±0.02 g/L氯化铜(CuCl2·2H2O),pH值在3.1~3.3范围内,进行为期90 d的喷淋,相当于自然腐蚀约50 a.试验结束后立即取出试样,在23 ℃下以20%的柠檬酸二胺水溶液中浸泡10 min,然后先用水清洗试样,然后用乙醇清洗,自然干燥后再用清水流淌洗涤,最后将试件放置在自然通风的条件下自然风干,自然风干后进行抗剪承载力试验.

1.2 材性试验

根据规范《钢及钢产品力学性能试件取样位置及试件制备》(GB/T2975—2018)[18]和《金属材料室温拉伸试验:第一部分:室温试验方法》(GB/T228.1—2010)[19]在同批Q355B钢板上用线切割截取制作拉伸试件,试件数目为3,试件规格如图4所示,各材性指标见表1.

表1 Q355B板材性试验结果

根据材性试验结果,板材的强屈比均大于1.2,伸长率大于20%,故所选板材性能满足《钢结构设计标准》(GB50017—2017)[20]要求.

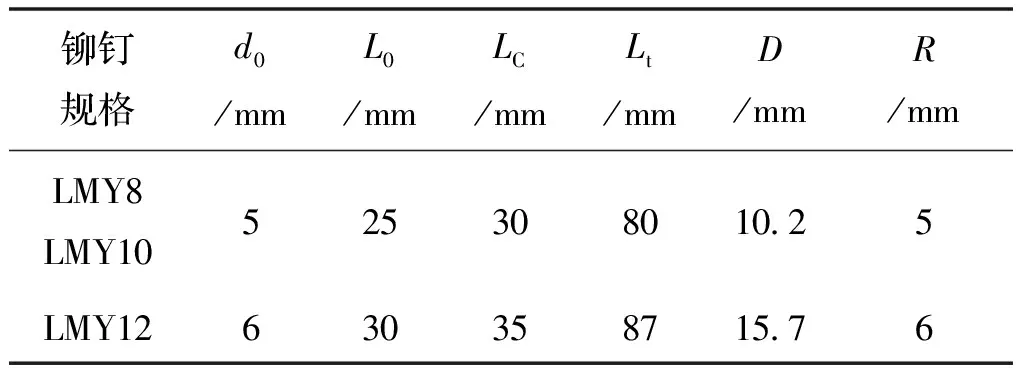

试验中采用的螺栓为4.8级普通螺栓,材料性能符合《钢结构设计标准》(GB50017—2017).试验中所用的拉铆钉均为5.8级拉铆钉,其中,LMY8、LMY10拉铆钉由原材料LMB-T12.Φ10.2加工而成,LMY12拉铆钉由原材料LMY-T16.Φ15.7加工而成,根据相关规范材性试验试件尺寸如图5和表2所示,各规格试件数目为3,拉铆钉各试件材性指标如表3所示.

表2 拉铆钉材性试验棒材尺寸表

表3 拉铆钉材性试验结果

拉铆钉其力学性能由生产厂家提供,如表4所示.连接件钢材均为Q355B.

表4 拉铆钉力学性能

1.3 加载方式

将连接节点夹持端连接到万能试验机上施加拉力,万能试验机如图6所示,正式加载前,需对试件进行预加载,检查各部分的连接情况,包括加载装置是否偏心、拉铆钉/螺栓是否松动、整个试验装置是否可靠.正式加载采用控制位移的加载方式,加载速率为1.2 mm/min.当试验过程中发生功能以下现象之一时终止加载:(1)试件(Q355B板件或螺栓/铆钉)断裂;(2)试件不能够继续维持所加荷载.图7所示试件在试验机上进行加载.

试验过程中荷载和位移的测量主要是通过试验机自身传感器进行测量记录.

2 试验结果

2.1 试验现象

当荷载较小时试件无明显变化,随着荷载不断增加,摩阻力被克服,螺栓和拉铆钉产生孔壁承压,在某个峰值处螺栓和拉铆钉突然被剪断,连接节点破坏前没有显著预兆,为脆性破坏,并且发生破坏会时伴随着巨大的响声.由于选用的板材强度足够,孔壁处的变形约束力较强,观察到螺栓孔并未发生明显的变形,试验最终均以螺栓和拉铆钉的剪断而终止,连接节点丧失承载力,螺栓和拉铆钉断口位置均为其受剪截面处,腐蚀前与腐蚀后螺栓和铆钉的破坏形态如图8所示.

2.2 抗剪承载力试验结果

试验测得各连接节点的抗剪承载力.表5给出了腐蚀前后螺栓连接和拉铆连接抗剪性能的各项指标.

表5 螺栓及铆钉连接腐蚀前后抗剪性能试验结果

为了更加直观对比螺栓和拉铆钉腐蚀后抗剪承载力下情况,两种连接腐蚀后抗剪承载力下降率柱状图见图9所示.

由表5及图9可以明显看出,经过90 d的腐蚀后,螺栓和拉铆钉抗剪承载力均有下降,但螺栓的抗剪承载力下降更为显著.各规格螺栓连接腐蚀后抗剪承载力下降幅度均超过6%,最多可达到8.73%,而拉铆连接腐蚀后承载力下降幅度相差较小,最大仅为3.97%.因此可以得到,相较于普通螺栓,拉铆钉具有更好的抗腐蚀性能.同时拉铆钉和普通螺栓镀锌层完全相同,两种连接材料的抗腐蚀性能相同,拉铆钉防腐性能优异仅与其构造有关.

3 试验结果分析

3.1 构造分析

通过激光共聚焦显微镜进行观察螺栓及拉铆钉牙型特征及工作原理,可以看出螺栓螺杆的牙型都比较一致,呈现三角状,紧固后牙型并不会发生很大的变化,螺母螺纹与螺栓螺纹仅在牙纹侧边形成点接触,接触面积占总面积比例较小,咬口间有较大空隙,腐蚀介质易进入空隙造成螺栓连接节点内部腐蚀,螺栓的镀锌层会很快被破坏丧失保护基体的能力,而腐蚀产物的产生会导致腐蚀介质长时间在潮湿的缝隙中停留,这加速了螺栓的腐蚀.如图10所示螺栓工作状态牙型图.

拉铆钉在紧固后,由于套环在外力挤压下发生了较大的塑性变形,套环的内侧光面会和原铆杆接触并被挤压形成牙型凹槽与铆杆的螺纹紧紧咬合在一起,且铆杆牙型呈现圆弧状,套环与铆杆的连接有更大的接触面积,其紧固程度也有很大提高,拉铆钉独特的过盈配合连接方式,在腐蚀环境中可以更好地抵御腐蚀介质的渗透,如图11所示在拉铆钉工作状态牙型图.

此外,拉铆钉的锁紧槽牙型由连续多段不同直径的圆弧组合而成,而螺栓牙型为60°的等边三角形结构,拉铆钉的牙底圆角半径较大,相比之下,螺栓牙底的圆角半径较小,如图12所示,因此在承受相同荷载作用的条件下,螺栓存在的缺口效应会产生较大的应力集中效应,相比于螺栓牙型,拉铆钉牙型则有更小应力集中效应,根据张钦等人[21]的研究成果表明:螺栓牙型的最大应力约为拉铆钉牙型应力的4倍,拉铆钉牙型的圆弧结构可以有效地降低牙底和牙顶的应力集中,而在相同腐蚀环境下,应力的存在会显著提高钢材表面的腐蚀活性,从而加速表面腐蚀形貌的发展[22].

因此,对比两种连接方式,拉铆连接在构造上有天然的优势,在工作中可以更好地抵御腐蚀介质对连接进一步腐蚀,在同样条件下螺栓螺杆腐蚀更加严重,因此,最终在腐蚀后拉铆连接抗剪承载力下降程度较小.

3.2 腐蚀后试件宏观形貌分析

对拉铆和螺栓连接节点试件按照铜加速乙酸盐雾试验方法开展为期90 d的腐蚀试验,开始状态如图13所示.经过观察,在30 d的腐蚀后,连接件表面金属光泽度明显减低,部分区域出现表层粉化现象和红褐色腐蚀物,但是螺栓和拉铆钉并未出现明显腐蚀现象,如图14所示.试验进行到第60天后,连接件金属外表面出现起泡、龟裂和部分脱落等老化现象,并开始出现大面积红褐色腐蚀产物,螺栓和拉铆钉外露部分表面均匀覆盖着白色的腐蚀产物,如图15所示.90 d后,连接件表面开始被大面积红褐色和黑褐色铁锈覆盖,拉铆钉和螺栓表面镀锌层不可见金属光泽,褐色腐蚀产物覆盖在拉铆钉和螺栓表面,细看可见伴有明显的老化现象,部分区域的腐蚀产物开始大面积剥落,随着盐雾腐蚀时间的延长,红色锈迹覆盖面积不断扩大,原本残留的少量白色腐蚀产物逐渐被红色铁锈覆盖,同时位于红色铁锈处的锈蚀坑也变得越来越深,如图16所示.

观察腐蚀后螺栓及拉铆钉的变化,螺栓暴露在外面部分与腐蚀介质直接接触腐蚀最为严重,其次是螺栓螺杆和螺母接触的部位,这是由于螺栓拧紧能阻止一部分腐蚀介质进入缝隙产生腐蚀,腐蚀后的螺杆和螺帽如图17所示.对断口进行观察,螺栓的横截面四周朝着截面圆心方向已经被腐蚀,螺栓横截面的有效面积减少,抗剪承载力降低,腐蚀后的螺栓连接断口如图18所示.

拉铆钉腐蚀后外露的套环腐蚀较为严重,套环外表面布满了红褐色与棕褐色相间的腐蚀产物,其中与板材孔壁接触的铆杆外表面只是受到轻微腐蚀,其上可见少量的黄褐色腐蚀产物,外表面仍有金属光泽如图19,铆杆上镀锌层较为完整,这说明拉铆钉在工作时具有较好的密封性.而产生少量腐蚀的原因是拉铆钉和铆接孔之间有一定的空隙,腐蚀介质进入空隙中导致发生腐蚀.对比观察腐蚀后拉铆钉的断口如图20,与螺栓连接相比,其腐蚀程度较轻.

与拉铆连接相比,螺栓连接的腐蚀情况更加严重,在外观上拉铆连接表现出更好的防腐蚀性能,故而拉铆钉腐蚀后的抗剪承载力下降幅度低于同规格螺栓.

3.3 腐蚀后试件微观形貌分析

对发生腐蚀后的螺栓和拉铆钉进行酸洗去锈处理,然后对其进行线切割后对两者的表面微观腐蚀相貌进行对比分析.

通过观察,螺栓的螺杆全段均发生了腐蚀,螺栓表面镀锌层几乎完全腐蚀殆尽,丧失对基体的保护作用,外表面分布有密集细小的蚀坑,部分蚀坑连城一片,发展为明显的微裂纹,如图21所示.观察螺栓断口,可以明显地看到截面因腐蚀产生较大削弱,如图22所示.

相比较于其他部位,直接暴露在外与腐蚀介质直接接触的部位拉铆钉腐蚀痕迹明显,表面出现大面积蚀坑和剥落层,如图23、图24所示,说明此处镀锌层已经发生严重破坏,金属基体也发生了严重腐蚀而剥落.拉铆连接腐蚀后其中与板材孔壁接触部分的铆杆段腐蚀较为轻微,表现为小范围内可见麻面现象,部分镀锌层剥落如图25所示,拉铆钉基体表面镀锌层基本完整,依然对基体有保护作用,但是依稀可见基体有被破坏的特征,基体出现蚀坑.由于拉铆钉紧固程度较大,拉铆钉铆杆与套环咬合紧固部位几乎没有明显腐蚀现象,镀锌层有金属光泽.

对比分析螺栓和拉铆钉腐蚀后的微观形貌特征,与宏观腐蚀形貌对比结果较为一致,在同样的腐蚀条件下,螺栓腐蚀后镀锌层破坏更为严重,基体腐蚀情况也更加严重,对螺杆截面产生较大的截面削弱,产生更多的腐蚀坑,腐蚀产生的蚀坑和裂纹会产生较大的应力集中效应,当集中应力超过基体材料的强度极限时就会导致断裂发生,而拉铆连接则腐蚀较为轻微.

因此,螺栓腐蚀后抗剪承载力下降的主要原因是腐蚀坑产生的应力集中和腐蚀对螺杆截面的削弱,拉铆钉腐蚀后抗剪承载力下降的主要原因是腐蚀坑产生的应力集中.由于实验时间较短,拉铆钉腐蚀轻微,随着腐蚀时间的增加,拉铆钉也会因为腐蚀产生截面削弱,其削弱程度也会明显小于螺栓,其抗腐蚀的优异性也会更加明显.

3.4 物理表征分析

针对拉铆和螺栓连接节点中发生破坏的螺栓和拉铆钉试样,在扫描电镜下取拉铆钉和螺栓局部面积,探究腐蚀后螺栓和拉铆钉外表面镀锌层的破坏和基体腐蚀程度.采用系统自带的能谱仪对所选择的部位微区内元素进行定量分析,其中Zn元素代表镀锌层、Fe元素代表基体、Cu元素和Cl元表腐蚀产物以及代表腐蚀介质.

由图26的元素分布可知,拉铆钉第一圈螺纹处的镀锌层并没有受到严重的腐蚀破坏,保留得相对比较完整,对基体依然有较好的保护作用,铁元素出现的地方说明镀锌层遭到了腐蚀破坏,金属基体暴露,如果继续处在腐蚀环境中,失去镀锌层保护的基体将发生进一步的腐蚀,氧元素表明观察部位发生腐蚀产生了氧化产物,在一定程度上可以和铁元素结合来判断试样的受腐蚀程度,另外氯元素和铜元素的分布,表明此处堆积残留了较多的腐蚀介质.

由图27的元素分布,观察到拉铆钉外露部位分布的锌元素较少,镀锌层已经被破坏,和图24相比,这个区域所含的铁元素和氧元素含量较高,说明已经发生了比较严重的腐蚀,产生了较多的氧化腐蚀产物.从氯元素和铜元素的分布来看,此部位没有过多腐蚀介质堆积.

从图28、图29的元素分布可知,螺栓外表面含有较多的氧元素和铁元素分布,其中在螺纹牙型的顶部可见少量锌元素,镀锌层发生较为严重破坏,金属基体发生腐蚀,产生了较多的氧和铁的化合物,聚集了较多的腐蚀产物,说明螺栓在服役的过程中,螺杆和螺纹之间的缝隙使得腐蚀介质的侵入和转移,最终使得整个螺栓主体发生腐蚀.在观察的区域内可见均匀分布的氯元素和少量铜元素可以证明这一点.

通过上面的观察和分析,拉铆钉铆杆和套环的过盈配合可以抵御腐蚀介质的侵入,切断腐蚀介质的转移路径,只要合理控制连接件的孔径,可保护拉铆钉主体只发生轻微腐蚀甚至一些部位不发生腐蚀,从而减缓其力学性能的衰退.

4 经济性对比分析

在拉铆钉生产方面,通过调查发现规格为LMY10-20拉铆钉采购价格在0.5~3元不等,4.8级的M10-M20螺栓采购价格在0.3~2元不等,造成价格差异的主要原因是拉铆钉的市场总体需求相比螺栓要少,螺栓的产能要大于拉铆钉,螺栓的市场供应大于市场需求,导致价格低迷,厂家价格竞争激烈且利润微薄.反观拉铆钉,由于技术条件限制,许多紧固件加工企业不具备生产拉铆钉的能力,导致市场供给端较少,价格略偏高,但随着拉铆钉在建筑和光伏行业的大规模应用,拉铆钉的需求将会迎来爆发式增长,生产成本也会随之下降,其性价比将进一步体现.

在连接件的施工上,螺栓的安装可采用力矩扳手或电动扳手,力矩扳手的使用更灵活,但拧紧时间较长约40 s,电动扳手的使用仅需约2 s,但需要电源支持.拉铆钉的安装只能采用专门的锚枪安装,同样需要电源支持,安装约2 s.使用拉铆钉进行安装可以大大减少安装过程所花费的时间,提高施工效率,有效地缩短施工工期.

在后期维护运营方面,通常情况下光伏支架因需要平均半年进行一次检修,每次检修费用每兆瓦500~1 000元不等.例如位于青海戈壁滩的青海塔拉滩光伏发电站,是全球机装容量最大的发电园区,总装机容量15 730兆瓦.青海塔拉滩光伏发电站因为螺栓问题每年检修费用将高达1 573~3 146万元不等.使用拉铆连接可以减少检修费用的同时减小光伏支架坍塌的风险,降低了事故导致的经济损失.

因此,综合考虑小直径拉铆钉代替普通螺栓应用于光伏支架中是可行的,提高了连接处的抗腐蚀性能,能够节约成本,产生较好的经济效益.

5 结论

本研究通过光伏支架中螺栓连接和拉铆连接腐蚀前后的抗剪试验,并对两种连接的腐蚀机理、腐蚀后的宏观和微观形貌、构造进行分析,揭示了两种连接腐蚀后抗剪承载力下降程度产生差异的原因,主要结论如下:

(1)经过铜加速盐雾腐蚀90 d,螺栓连接抗剪承载力下降最多可达到8.79%,而拉铆连接最大仅为3.97%,表明拉铆连接腐蚀后抗剪承载力下降更少,具有更好的抗腐蚀性能;

(2)传统螺栓的螺母螺纹与螺栓螺纹仅在牙纹侧边形成点接触,咬口间有较大空隙,腐蚀介质易进入空隙造成螺栓连接节点内部腐蚀,拉铆钉套环与铆杆有更大的接触面积,加强了紧固程度,有利于抵御腐蚀介质的侵入,因此,拉铆钉腐蚀后抗剪承载力下降程度较小;

(3)腐蚀发生主要是由于连接件与腐蚀溶液发生氧化还原反应,导致镀锌层的脱落和铁元素的氧化.连接件表面的不均匀腐蚀使得连接件表面产生大量蚀坑,不仅削弱了截面,还使得受力过程中易发生应力集中,从而导致两类连接的承载力下降;

(4)拉铆钉套环和铆杆咬合紧密,合理控制连接件的孔径,可以切断腐蚀介质的转移路径,可保护拉铆钉主体只发生轻微腐蚀甚至一些部位不发生腐蚀,从而减缓其力学性能的衰退;

(5)小直径拉铆钉代替普通螺栓应用于光伏支架中是可行的,提高了连接处的抗腐蚀性能.