大跨径波形钢腹板刚构桥施工监控技术研究及应用

2022-11-07石杰荣

石杰荣

(陕西交通控股集团有限公司京昆改扩建项目管理处,西安 710089)

为解决目前混凝土桥中普遍存在的腹板开裂、自重过大等问题,波形钢腹板PC箱梁应运而生[1]。波形钢腹板代替传统的混凝土腹板之后,薄壁波形腹板沿桥纵向如风琴一样能够自由变形,具有折叠效应,其轴向及弯曲刚度可以忽略不计。波形钢腹板梁桥具有自重小,充分利用材料效率、施工效率高及抗震性能优,完全避免了腹板开裂的问题。波形钢腹板连续刚构目前已经在国内被较多应用。

大跨径波形钢腹板预应力混凝土连续刚构桥梁在悬臂施工过程中,每个梁段施工时的立模标高不是该梁段的成桥标高,梁段浇筑后的标高随着后续梁段浇筑混凝土和张拉预应力而上下变化。施工中影响结构变形和受力的参数及误差形成因素众多,如果不加以控制和调整,主梁的线形和结构内力将难以满足设计要求,所以桥梁施工监控就需要贯穿整个施工过程,桥梁施工监控通过对应力、应变、温度及标高等实际测量与预测模型相结合,确保成桥后结构内力和标高满足设计要求[2]。

1 工程概况

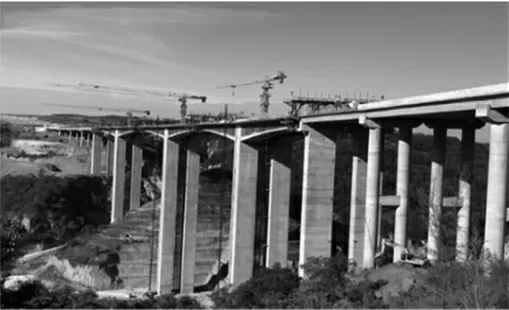

某高速公路波形钢腹板PC连续刚构桥主桥上部结构为(75 m+2×140 m+75 m)波形钢腹板连续刚构。主梁采用单箱单室截面,箱梁设计高程为中护栏底座与桥面铺装的交点,距离桥梁中心线1.0 m。桥面横坡随路线变化,由箱梁沿顶板顶缘中点旋转形成。梁高和底板厚度均以1.8次抛物线的形式由跨中向根部变化,跨中梁高3.5 m,底板厚32 cm;根部梁高8.50 m,底板厚120 cm;波形钢腹板采用1600型,波长1.60 m,波高0.22 m,波形钢腹板厚度采用12、16、22、25 mm这4种型号。单墩2侧施工节段划分为3.2 m(边跨现浇段)+3.2 m(合拢段)+4.8 m×9+3.2 m×6,0#块12 m。桥面宽度(半幅):0.5 m(防护栏)+11.25 m(行车道)+0.9 m(中央分隔带)。某特大桥现场照片如图1所示。

图1 某波形钢腹板PC连续刚构桥

2 桥梁有限元模型分析

桥梁宽跨比小于0.5,按单梁模型进行纵向整体计算。桥梁位于曲线半径较大,按直桥进行分析。按照结构满足平截面假定,抗弯分析中不考虑钢腹板作用,截面弯矩均有箱梁顶底板承担;箱梁钢腹板与混凝土顶底板协同受力[3]。

主桥上部结构采用Midas/Civi软件进行对比校核计算,上部结构按照空间实用理论简化为平面杆系计算。全桥离散为278个节点,274个单元[4],计算模型如图2所示。

图2 结构计算有限元模型

支承条件按图纸说明进行约束,对过渡墩支座约束横向及竖向位移,对于墩柱底部固结。采用Midas/Civil仿真,墩顶截面采用混凝土截面;波形钢腹板截面采用忽略波形钢腹板抗弯贡献的等效截面;对于内衬混凝土的波形钢腹板段,等效为混凝土截面进行计算。

3 施工过程主要监控内容

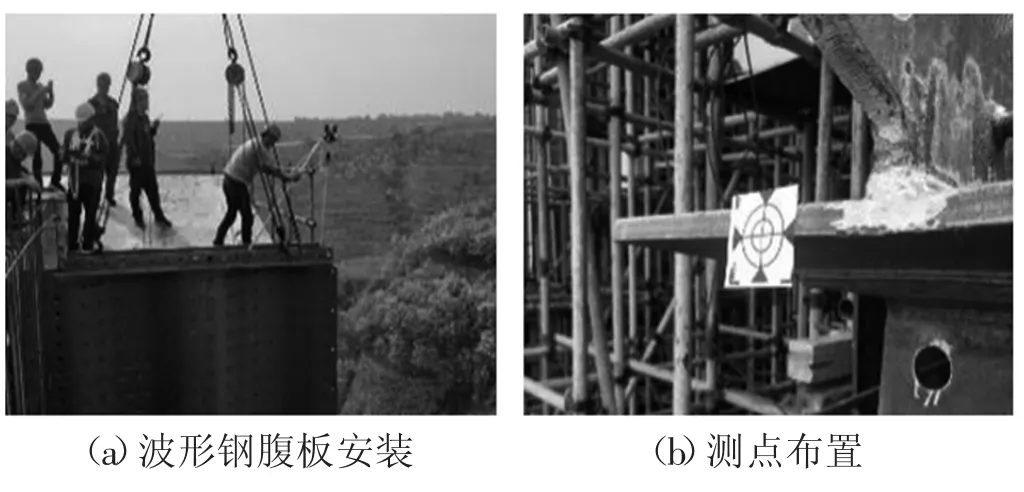

3.1 波形钢腹板首板定位安装

第一节钢腹板(首板)定位精度对结构后续梁段波形钢腹板的安装影响巨大,所以对首板安装严格控制,加密监测。在定位局部微调时采用圆钢外包麻布的撬棍进行,防止损伤钢腹板。其定位要点如下。

①钢腹板吊装到预安装位置,在挂篮底模上安装纵向钢筋和底板横向钢筋,然后在腹板处安装垫块及固定装置,确保钢腹板标高,然后通过倒链将其缓慢吊装就位,将钢筋穿入并且微调钢腹板准确穿入。②用定位内支撑以满足内外侧钢腹板的稳定,防止倾覆,并保证竖直度。③为保证纵坡要求,首节钢腹板纵向按照一定的角度倾斜,主要通过底部衬、垫实现。因为每一个0#块不同的纵坡要求,倾斜角度各不相同。④通过全站仪测量钢腹板控制的空间坐标,准确定位各节段的位置,使安装要求和成桥线形满足设计要求。首板波形钢腹板定位安装如图3所示。

图3 某大桥首板波形钢腹板定位安装

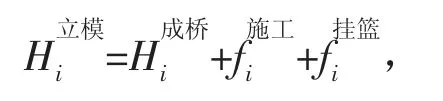

3.2 立模高程的确定

在波形钢腹板组合梁的悬臂施工过程中,挂篮前移、临时荷载码放、混凝土悬臂浇筑和预应力张拉等各施工节段对主梁挠度均有影响,每一施工节段立模高程都在动态调整。

箱梁立模标高的理论计算公式如下

由于施工过程中存在温度、收缩徐变和其他因素,现场实际情况和理论计算值不会完全一致,因此要不断修正理论立模标高,箱梁最终立模标高为

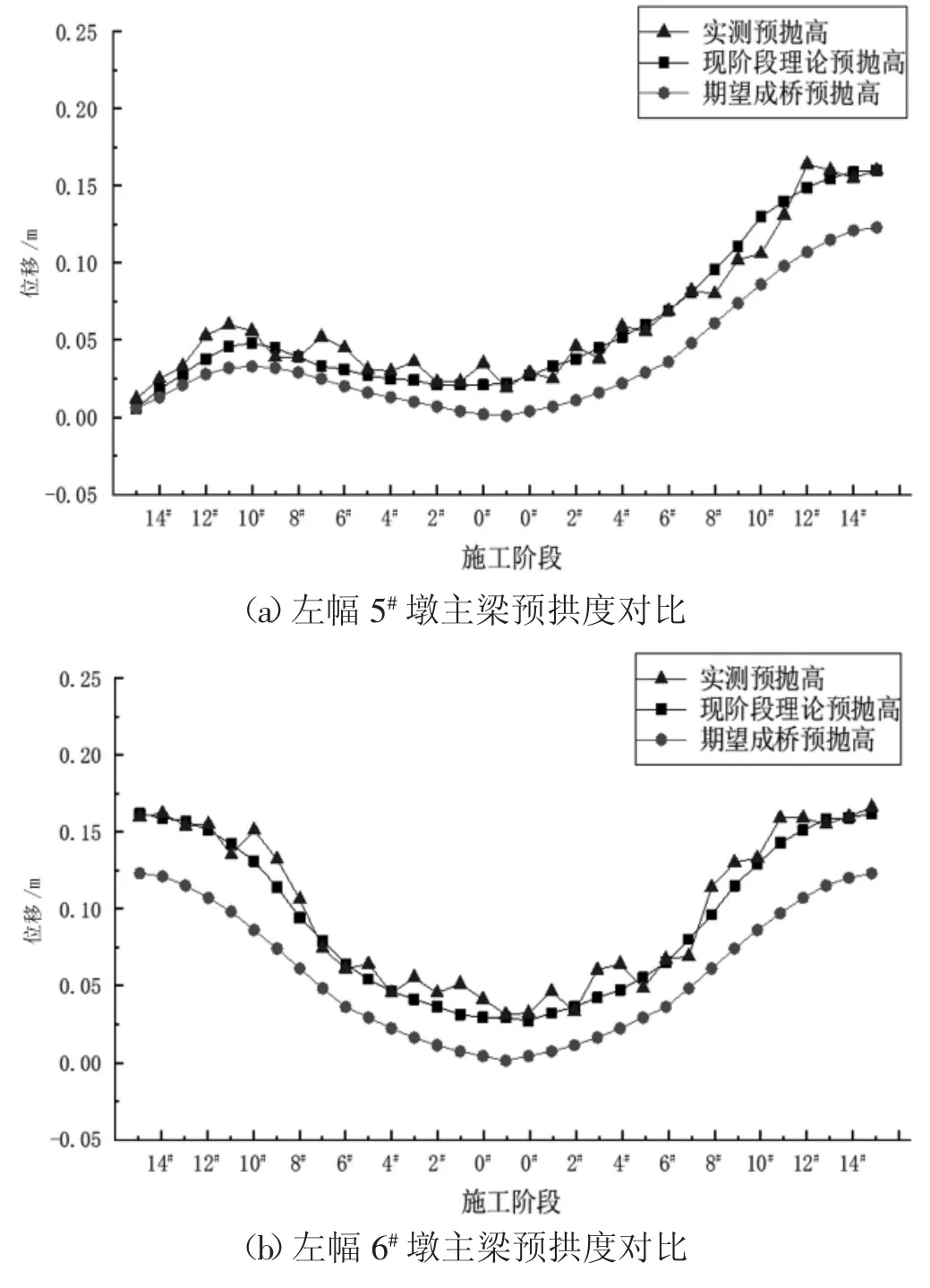

3.3 桥梁线形控制

本桥将各阶段现场实测值与对应的理论值进行对比分析,可以看出线形符合设计规范要求。控制结果如图4所示。

图4 左幅全桥成桥线形成果

从以上控制成果图可以看出,实际标高是在期望值附近上下变化,理论标高和实际标高偏差不大。另外,由于施工过程中因施工机具及材料的堆放,对实测数据有一定干扰。所以桥梁施工过程中,线形可控,符合规范要求。

3.4 应力监测

在整个施工过程中,各个施工阶段对现阶段安装的所有传感器进行1次读数,每次对传感器读3次数,并取其平均值作为该测点本次读数,以下为结构应力监测步骤。

(1)梁段未浇筑之前安装传感器,采集1次数据,记录各应力计的安装初始应力;

(2)第i块梁段施工过程中,挂篮前移就位,钢筋绑扎完毕,采集1次数据。混凝土浇筑完成后采集1次数据。预应力束张拉锚固后采集1次数据;

(3)每次合拢前后采集1次数据;

(4)桥面、二期恒载作用后采集1次数据。

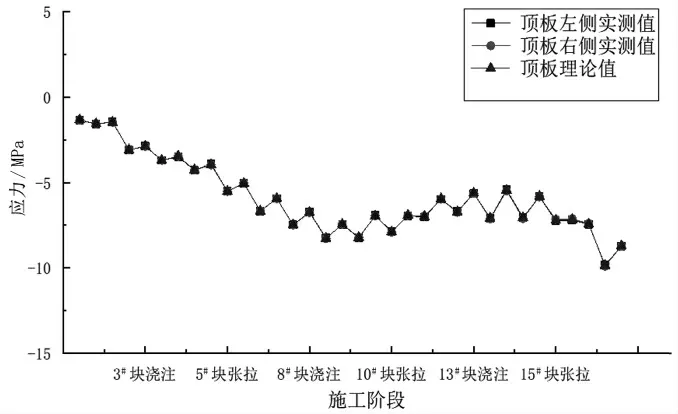

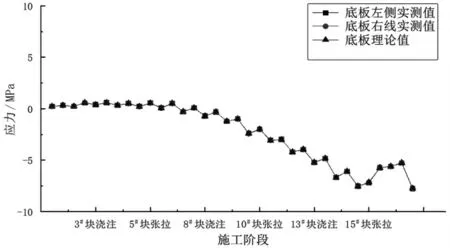

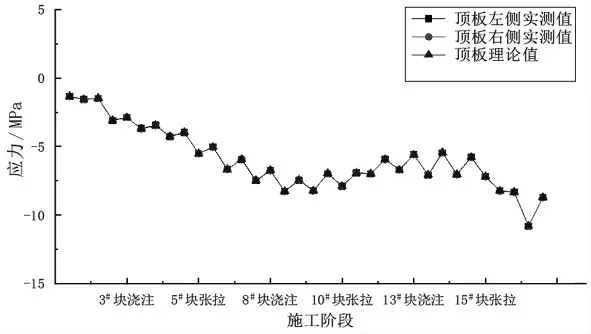

本次监控是在某特大桥整个施工过程中,把控每个施工环节。对每次采集的数据进行处理,与理论值进行对比。将实测数据反馈到下一施工阶段,并对实测结果作详细分析。此处仅列出部分施工分析结果,如图5—图8所示。

图5 右幅5号T0#块底板应力—时间历程曲线

图6 右幅5号T0#块顶板应力—时间历程曲线

图7 右幅6号T0#块底板应力—时间历程曲线

图8 右幅6号T0#块顶板应力—时间历程曲线

对应力分析结果可见,在各工况预应力张拉前后,各截面应力均有较大变化,这是由于此时结构在预应力的作用之下,外载比前一阶段有较大增加。由以上应力—时间历程曲线可以看出,各施工阶段截面的理论计算应力值与实测值偏差不大,说明预应力筋张拉有效;各施工阶段截面应力实测值均小于其应力限值且有较大冗余,说明整个施工过程中结构始终处于安全状态。

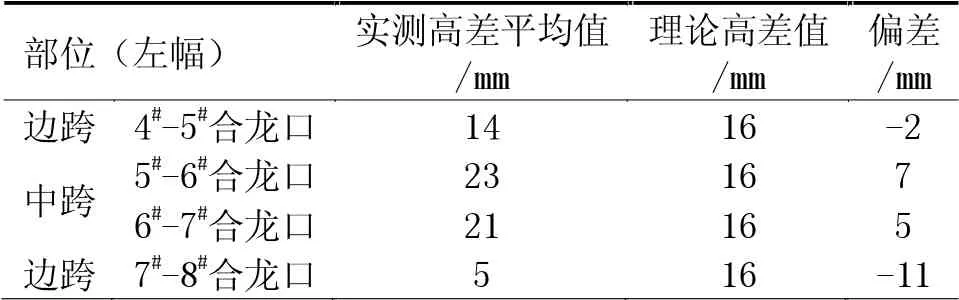

3.5 合龙口高程控制

波形钢腹板预应力混凝土连续刚构桥为超静定结构,混凝土收缩、徐变及温度变化等都会对结构产生一定的附加内力,特别是对温度的敏感程度较高[5]。合龙实际温度与设计温度的温差会使梁体产生位移,引起主墩偏位,产生次生内力。同样后期的收缩徐变也会使梁体产生下挠和水平位移及附加内力,造成主墩偏位,对主墩受力产生不利影响。为此,在连续刚构桥中跨合龙时对梁体施加1个水平推力,给主墩施加1个反向位移,以抵消合龙温差、后期收缩徐变和跨中下挠的影响。顶推施工现场宜采用位移和顶推力双控法,确保结构施工安全和桥梁成桥后的线形达到设计和规范要求。

通过现场顶推和合龙口高程测量对比分析,悬臂根部及墩底未出现异常应力,总体合龙偏差满足合龙精度要求。大桥合龙相对误差在1.3 cm以内,大桥合龙后各测点实测标高与目标标高偏差均小于2 cm,满足规范要求,合龙后线形平顺良好,成桥线形达到理想效果,起到了指导施工的目的,保证了桥梁的施工质量。合龙口偏差见表1。

表1 某特大桥左右幅合龙口偏差表

4 结束语

本文对施工前的有限元模型分析、施工过程中0#块首块波形钢腹板空间定位安装、挂篮堆载试压、立模高程的确定方法、线形控制、应力监测及合龙口高程监测进行了阐述,表明主桥的监控工作取得了预期的效果。桥梁结构施工全过程处于良好的受控状态,线形与受力与目标状态基本吻合。主梁线形平顺,满足车辆运营的各项要求;结构受力安全,应力储备足够,达到了施工控制的目的和要求,取得了预期的效果。