某型发动机燃油泵尾轴花键套异常磨损分析与预防

2022-11-06赵静云顾雪波江建东

赵静云,顾雪波,江建东

(1.中国航发西控科技,陕西 西安,710077;2.空装驻南昌地区军事代表室,江西 南昌,330024)

0 引言

渐开线花键副因其具有承载力高、定心性能好,结构紧凑等优点,在现代航空发动机结构设计中应用广泛。在实际工作过程中,航空渐开线花键由于受载形式特殊,工作环境苛刻,在交变载荷和振动作用下工作[1],导致其对联接可靠性要求高,一旦出现问题,会降低航空传动系统的可靠性。某型发动机燃油泵在使用中,发生了因尾轴花键套严重磨损,传动失效,导致发动机非正常停车故障。针对此故障,本文从该型燃油泵花键副结构特点、受力分析、故障件形貌分析等方面着手,定位故障原因并制定了相应预防措施。

1 问题描述

某型涡扇发动机在最大状态工作11 秒时,自动停车,操纵人员随即收发动机油门手柄至停车位置。对飞机、发动机检查无异常,检查燃油泵时,发现其尾轴花键套与主动齿轮传动失效。

对该型燃油泵进行检查时发现:

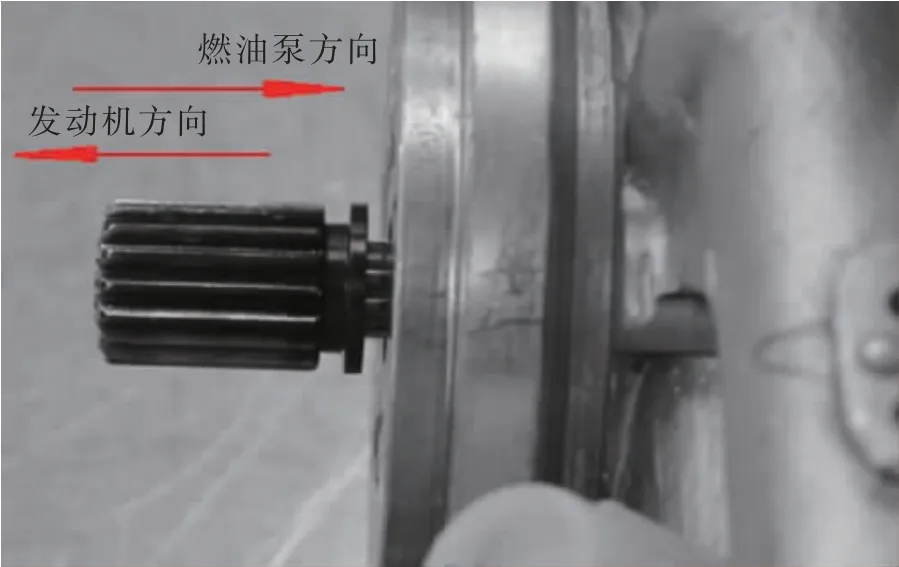

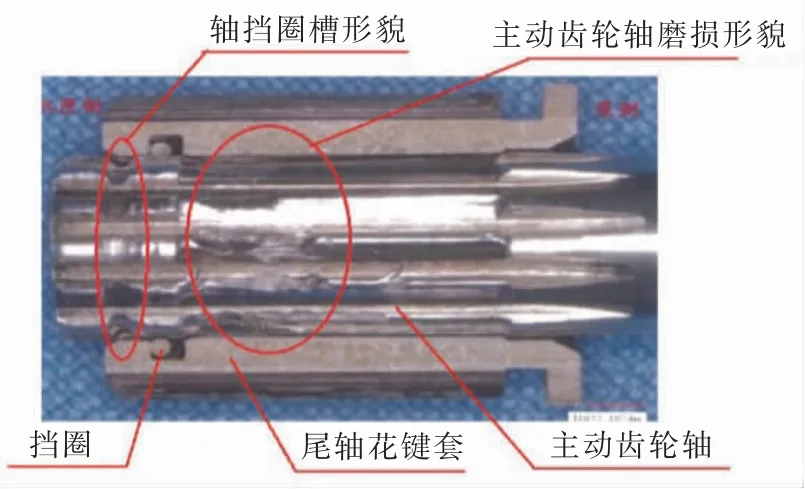

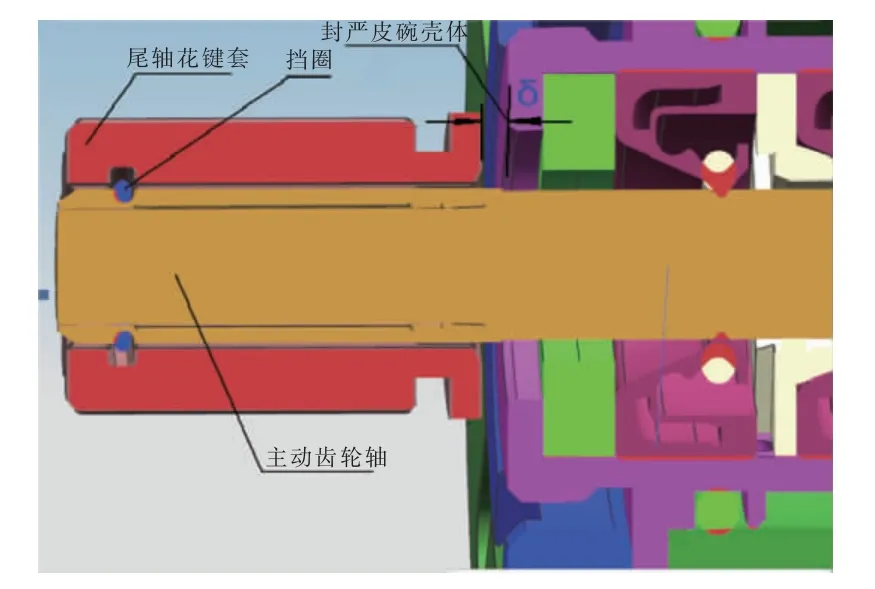

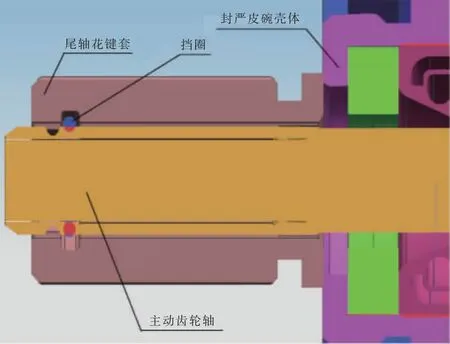

1)花键套已偏离正常位置,往燃油泵侧方向移动了约2.5mm,挡圈从挡圈槽内脱出,移到了主动齿轮花键齿齿顶部,花键套内花键与主动齿轮外花键啮合区向泵侧移到了距离挡圈槽约2.5mm 的区域(具体见图1 和图2);

图1 尾轴花键套正常装配位置

图2 花键套异常装配位置示意

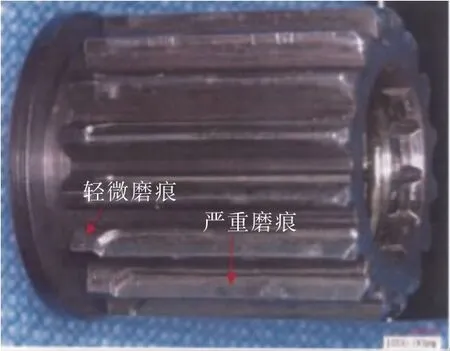

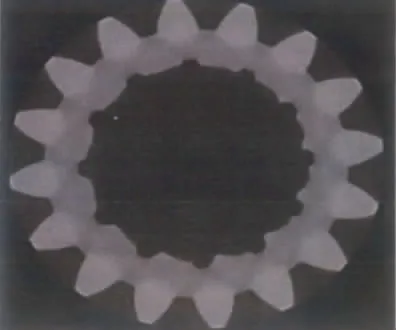

2)花键套内花键齿已基本磨平,外花键齿侧严重磨损(见图3~图4);主动齿轮与内花键啮合的外花键工作面严重磨损,齿顶端面磨损翻边,部分齿在靠近挡圈槽附近被磨掉(见图5)。

图3 花键套外花键磨损形貌

图4 花键套内花键磨损形貌

图5 主动齿轮外花键部分齿断裂或磨损

2 问题分析

2.1 结构特点

在航空动力传输系统中,按工作状态,花键副可分为固定式和浮动式两种。固定式花键副的两个零件在轴向相对固定不动,以便传递两个零件的转矩。在这种情况下,零件靠圆柱形配合表面定心,并用专用的螺母通过压板将一个零件的端面压紧到另一个零件的台肩上。浮动式花键副在传递转矩的同时,允许一个零件相对另一个零件有一定的角向和轴向位移。此时须采用齿侧定心,花键副应具有一定的齿侧间隙,以便花键端部在所要求的角向位移内不被卡住。浮动式花键副的许用挤压应力明显小于固定式花键副的许用挤压应力[1]。

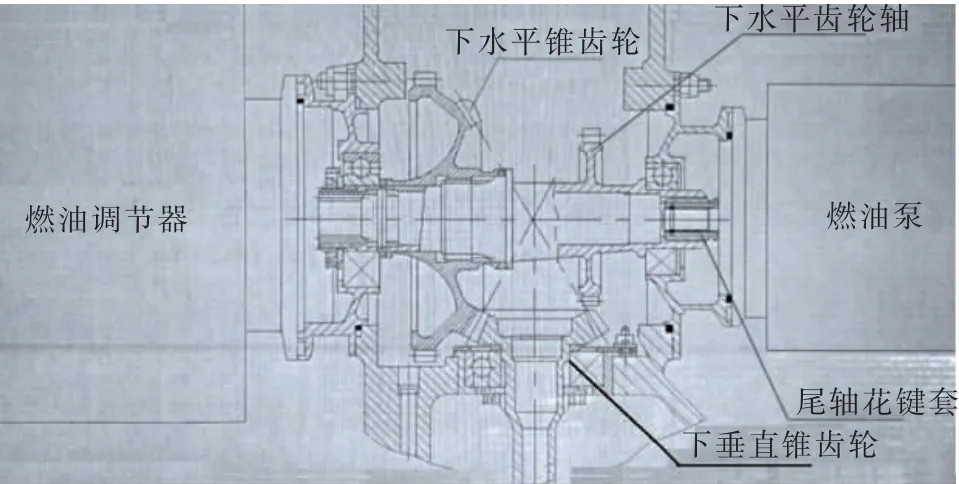

该型发动机附件传动系统装在分流机匣中,其中燃油泵通过安装座与分流机匣连接,由分流机匣下水平齿轮带动燃油泵主动齿轮转动。尾轴花键套装配于燃油泵主动齿轮传动轴花键和发动机下水平齿轮轴内花键之间(见图6),属于典型的浮动式结构。

图6 燃油泵安装示意图

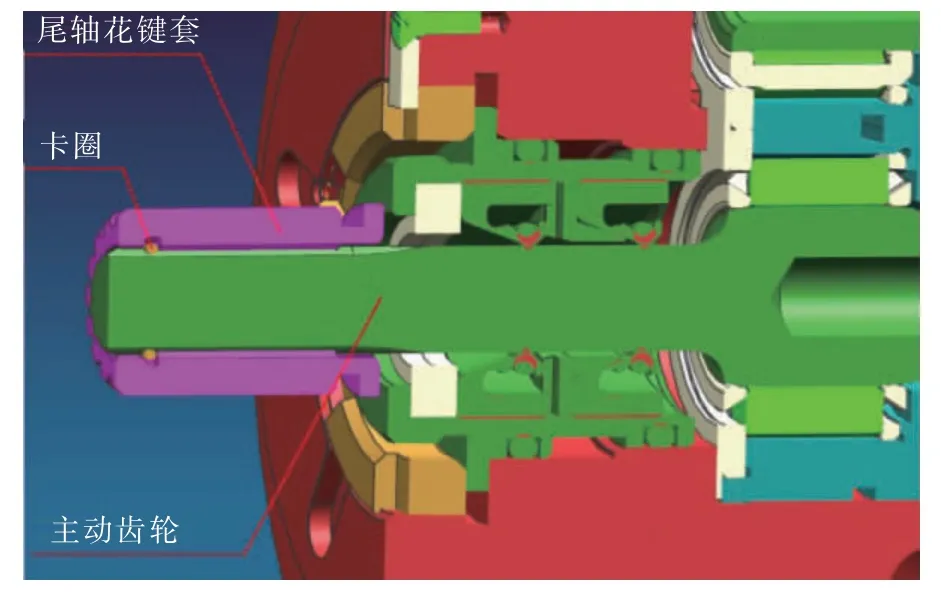

燃油泵传动副结构由尾轴花键套、主动齿轮轴、挡圈组成。正常情况下,挡圈浮动在花键套内侧挡圈槽和主动齿轮外花键挡圈槽之间,起轴向定位作用,保证尾轴花键套与主动齿轮轴的相对位置,具体见图7。

图7 主动齿轮与花键套/卡圈安装示意图

2.2 受力分析

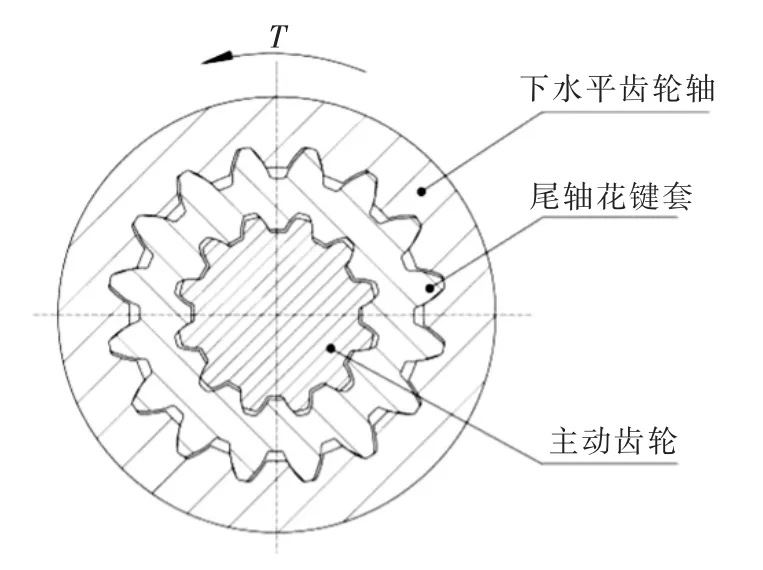

花键副是相互联结的同轴偶件,所以对于无误差的花键联结,在其无载荷状态时(不计自重,下同),内花键各齿槽的中心线(或对称面)与外花键各键齿的中心线(或对称面)是重合的;对无误差的花键联结,在其只传递转矩T 而无压轴力F 时,一侧的各齿面在转矩的作用下,彼此接触、侧隙相等,内花键与外花键的两轴线仍是同轴的,所有键齿传递转矩,承受同样大小的载荷[1]。

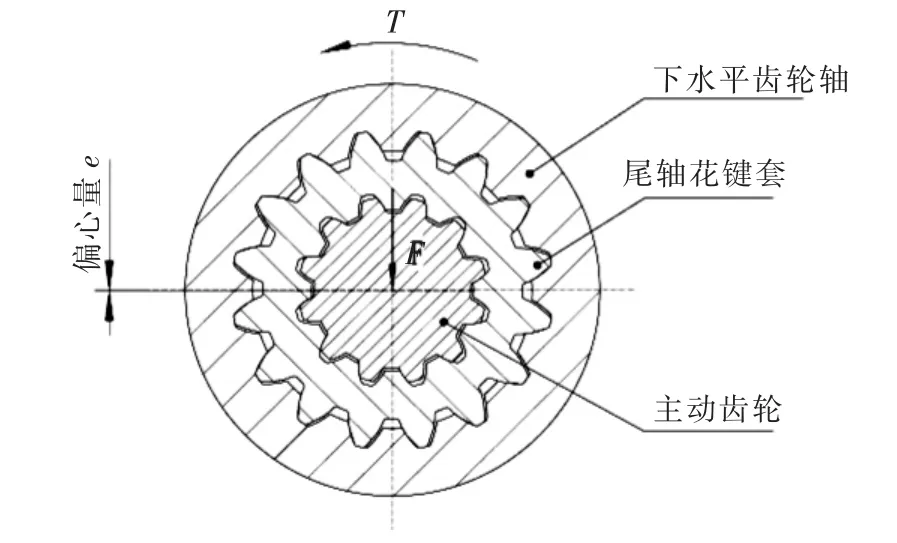

然而在实际工作中,由于发动机齿轮轴轴线和燃油泵主动齿轮轴线不完全同心,花键齿套在花键轴线长度上有一定的偏斜角,这使得每个垂直于轴线方向上的截面处的尾轴花键和主动齿轮轴之间的偏心量e 不同,不同的偏心量造成不同截面上尾轴花键套受到的压轴力不同(见图8、图9),沿轴线不均匀的压轴力分布造成该花键套在工作时除受到扭矩T、压轴力F 作用外,在轴线方向还受到一个轴线的侧向力,这也是要设置轴向防脱出挡圈的一个原因。

图8 无侧向压轴力示意图

图9 有侧向压轴力示意图

在正常时,当各零组件及装配均符合设计要求时,各个零组件均能满足使用要求,但是有一个发生变化不满足要求时,会造成花键联接副受到异常的磨损,而该磨损会进一步加剧花键套的偏移,继续恶化该花键副的工作状态,最终导致花键副传动失效。

2.3 原因查找

根据上述分析,在发动机工作过程中,尾轴花键套在工作过程中受到很小的轴向力,此时设置了防止尾轴花键套轴向窜动的挡圈,因此尾轴花键套在工作时不会发生轴向位移,要使挡圈产生朝向燃油泵方向明显的窜动必然是花键套受到了异常轴向力或者初始时该挡圈的轴向止挡力不足,因此需要从这两方面进行原因查找。

复查此燃油泵修理过程,在产品大修时,检查带挡圈的花键套在主动齿轮轴上的拆卸力合格,说明挡圈的轴向限位功能正常,且花键套、挡圈、主动齿轮轴均处于正常位置,可以排除燃油泵修理过程中发生花键套窜动问题。

燃油泵安装时,由于安装空间限制,视线被遮挡,花键套外花键与下水平齿轮轴内花键安装对位依靠人工经验,无法目视检查装配位置的正确性,这时有可能使花键套外花键与下水平齿轮轴内花键发生碰撞或挤压,进而使花键套带动挡圈产生轴向窜动,偏离正常的设计位置。

2.4 故障机理

正常情况下,燃油泵挡圈浮动在尾轴花键套内侧挡圈槽和主动齿轮外花键挡圈槽之间,起轴向定位作用,防止花键套轴向窜动,此时,尾轴花键套与封严皮碗壳体端面留有一定的间隙δ(见图10)。

图10 尾轴花键套正常装配位置

由于尾轴花键套与封严皮碗壳体本身存在间隙,当尾轴花键套在燃油泵安装中受到异常碰撞后,尾轴花键套带着挡圈一起朝向封严皮碗壳体端移动,最终导致挡圈脱出主动齿轮轴挡圈槽并骑上主动齿轮外花键齿顶圆上(见图11)。

图11 尾轴花键套非正常装配位置

当挡圈脱出主动齿轮轴挡圈槽并骑上主动齿轮外花键齿顶圆上时,由于挡圈限制,尾轴花键套挡圈槽附近花键与主动齿轮的径向活动量变小,此时过小的径向活动量会导致部分花键齿与挡圈固死,从而使花键套对中补偿作用减弱或消除。这种情况下,尾轴花键套内花键啮合也可能由齿侧定心变为齿顶定心,使花键套挡圈位置成为中心点,花键套与主动齿轮的径向活动和轴向活动均受限,使远离挡圈槽端的花键相对径向扰动幅度增大,导致远离挡圈槽端的花键微动磨损加剧。同时,磨损产生的磨屑还会恶化花键副间的润滑条件,使花键严重磨损区由远离挡圈槽端向挡圈槽端发展,后期在挡圈槽端附近部分齿上产生疲劳断裂,最终导致花键副传动失效。

3 措施与建议

1)燃油泵安装时,首先目视检查燃油泵尾轴花键套应无脱出或未止靠在封严皮碗壳体上,确认其处于正常位置;然后用手轻按并转动尾轴花键套,尾轴花键套应在径向和周向有活动量,不应紧涩。

2)安装燃油泵时,由于安装空间狭小,视线被遮挡,处于盲装状态,花键套外花键与下水平齿轮轴内花键安装对位完全依靠手感,无法目视检查装配位置的正确性,为避免燃油泵尾轴花键套在安装过程中受到异常碰撞或挤压,在安装燃油泵时,可采用专用工装安装板,将该安装板放置于燃油泵封严皮碗壳体端,防止尾轴花键套在装配中受到较大碰撞力后产生异常位移,具体见图12。

图12 安装燃油泵所用安装板示意图

4 结语

本文通过一起花键副传动系统典型磨损故障机理分析,总结了某型燃油泵尾轴花键套渐开线花键联接的失效特点,定位了花键副因异常磨损导致传动失效的原因,提出了燃油泵装配环节避免尾轴花键套产生窜动的预防措施,对同类型结构花键副传动系统的安装具有借鉴意义。