LNG 耐超低温柔性管道研究进展综述1)

——工业应用与结构设计分析

2022-11-06刘淼儿范嘉堃李方遒英玺蓬步宇峰曹慧鑫张凯仑杨建业杨志勋

杨 亮 刘淼儿 范嘉堃 李方遒 英玺蓬 步宇峰 曹慧鑫 张凯仑 杨建业 杨志勋,2)

* (中海石油气电集团技术研发中心,北京 100028)

† (大连理工大学宁波研究院,浙江宁波 315016)

** (哈尔滨工程大学机电工程学院,哈尔滨 150001)

引言

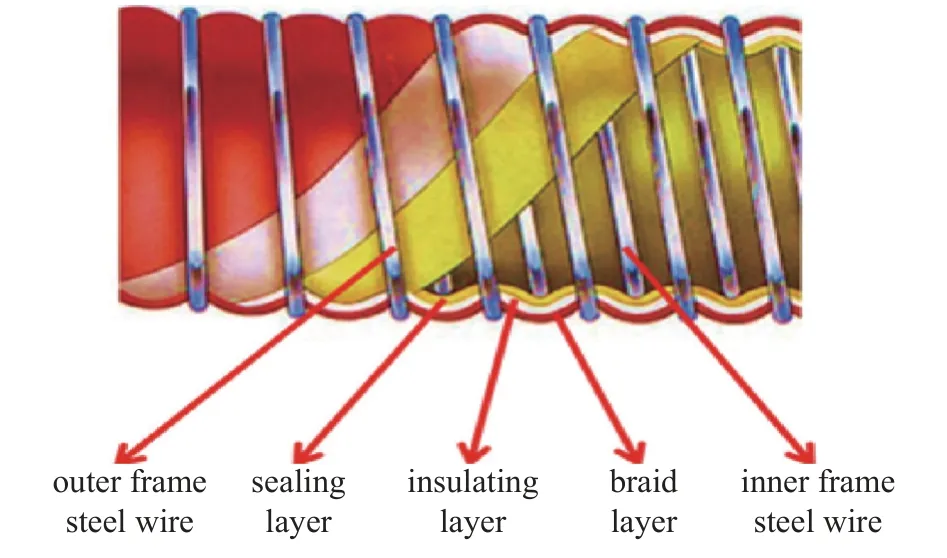

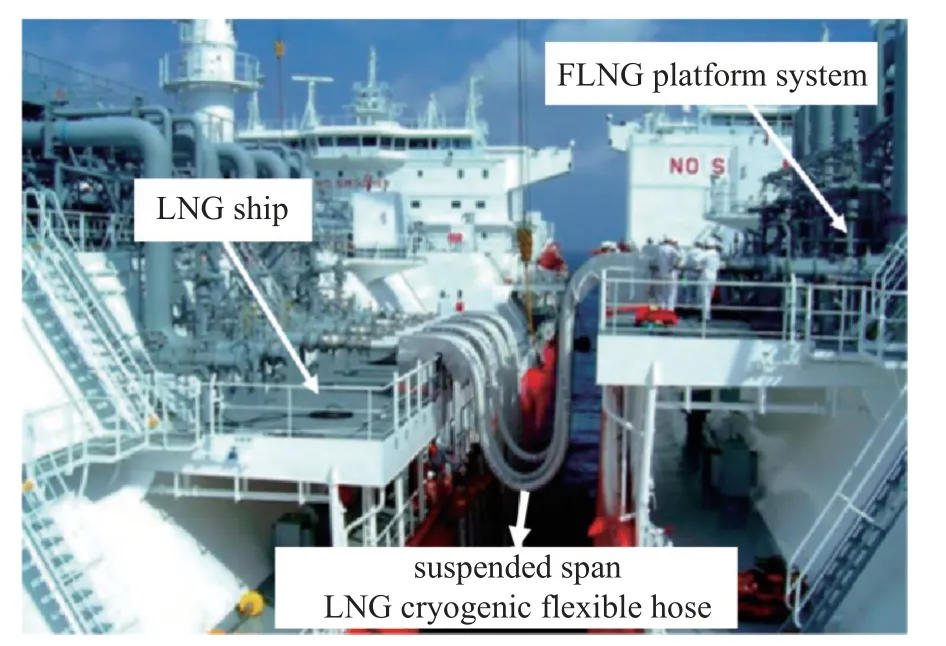

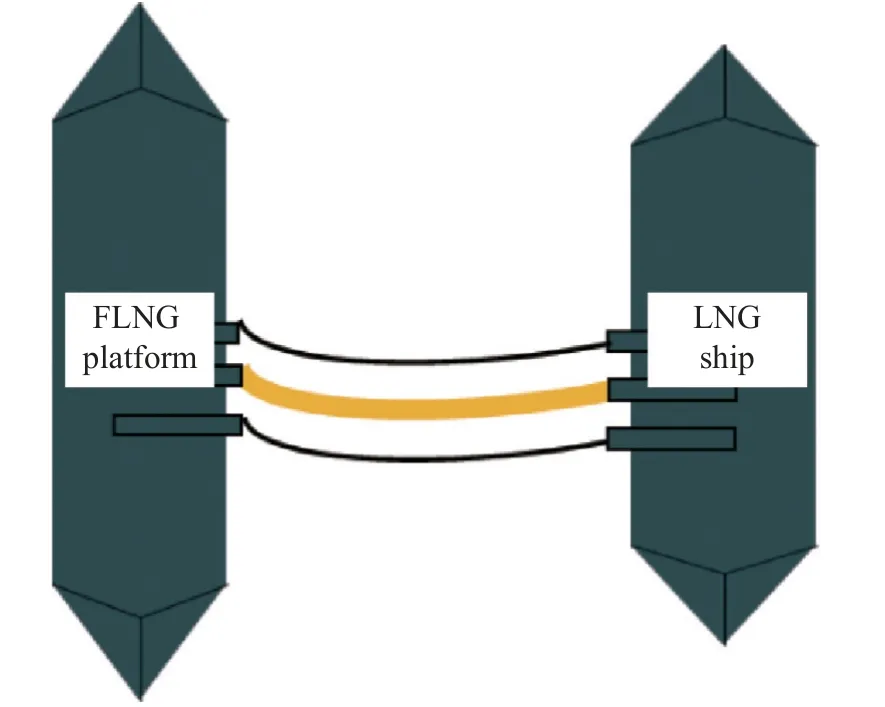

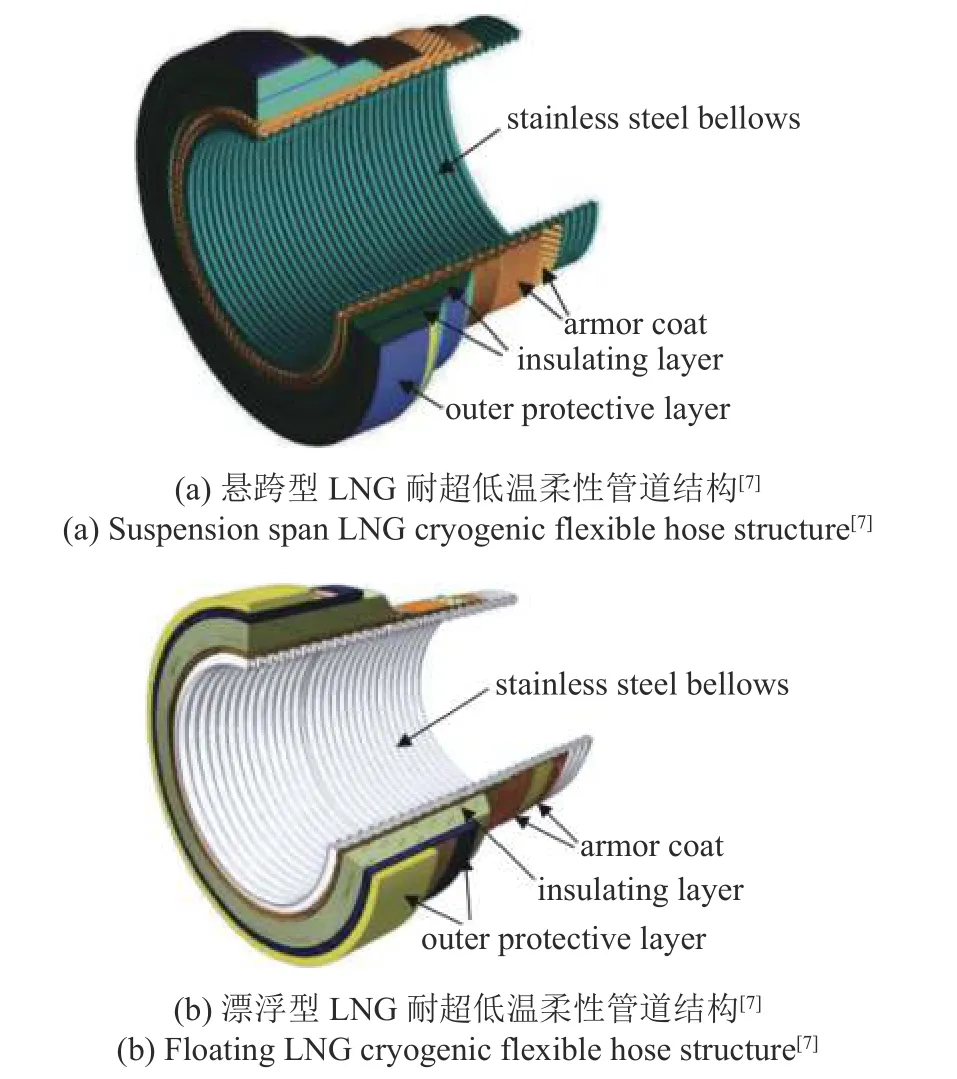

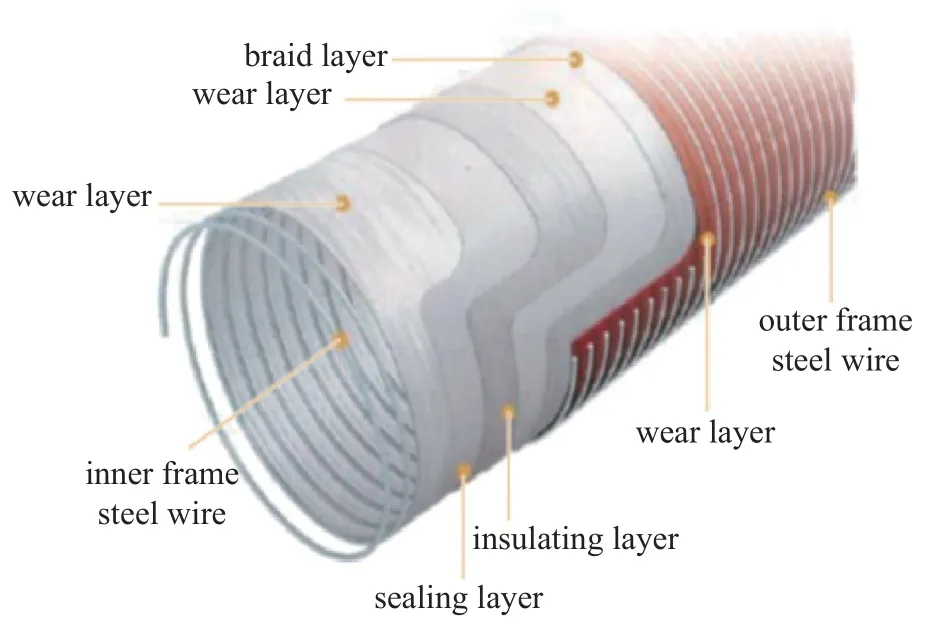

天然气是一种清洁、高效的低碳化石能源,是实现我国“碳达峰”战略目标的重要能源基础.据统计,我国天然气消费量由2000 年的2.45 × 1010m3增长到了2020 年的3.28 × 1011m3,在全部能源结构体系中的所占比例由2.2%上升到了8.4%[1].随着天然气能源消耗的快速增长,如何安全、可靠、高效地输运、存储天然气蕴含了丰富的力学问题与挑战.由于气态下的天然气密度较小,为减小其体积,通常以液态的形式进行天然气的运输和存储[2-3],即液化天然气(liquefied natural gas,LNG).在标准大气压下,天然气的沸点在-161℃左右[3],因此实际工程中通常需要在-161℃的超低温环境下通过耐超低温的管道进行液化天然气的输运.常见的深远海上输送LNG 耐超低温柔性管道主要包括悬跨型LNG 耐超低温柔性管道和漂浮型LNG 耐超低温柔性管道两种形式[4],其结构形式分别如图1 和图2所示[5-6].

图1 悬跨型LNG 耐低温柔性管道[5]Fig.1 Suspended span LNG cryogenic flexible hose[5]

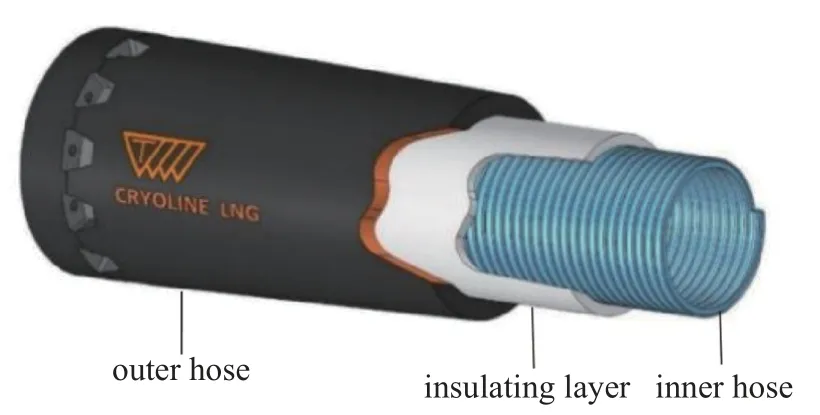

图2 漂浮型LNG 耐低温柔性管道[6]Fig.2 Floating LNG cryogenic flexible hose[6]

在悬跨型LNG 耐超低温柔性管道结构中,内骨架钢丝(内弹簧)和外骨架钢丝(外弹簧)是由金属钢丝螺旋缠绕而成,主要起到支撑管道、提供径向刚度的作用,密封层起到密封液化天然气、防止泄漏的作用,保温层起到隔绝管道内外热量传递、防止管道外壁结冰的作用,编织层是整个管道的承载层,提供管道的轴向刚度.上述各层通过非粘接螺旋缠绕的形式集合而成管道结构,因此悬跨型耐超低温柔性管道具有较小的弯曲半径,其在低温下仍能保持优异的弯曲柔顺性能.与此同时,在拉伸工况下管道的轴向承载能力及耐腐蚀性能较差,因此其轴向工作载荷不宜过大,一般以悬跨的状态应用于实际工程中,如图3 所示[4,7].

图3 典型的悬跨型LNG 耐超低温柔性管道应用系统[4,7]Fig.3 Typical suspension span LNG cryogenic flexible hose system[4,7]

漂浮型LNG 耐超低温柔性管道同样采用多层螺旋缠绕的结构.其中,内、外波纹管主要起到密封液化天然气的作用,真空间隔区起到保温的作用、防止管道外壁结冰;内、外铠装层由纤维材料以带状的形式螺旋缠绕而成,是整个管道的承载层,增强管道的刚度和强度;内、外防磨层起到防止因金属结构层之间的摩擦造成的疲劳失效;外护套起到保护整个管道、防止腐蚀的作用.漂浮型LNG 耐超低温柔性管道具有较强的承载能力及抗腐蚀性能,因此在实际应用中可直接漂浮于水面上(可承受波浪载荷),如图4 所示[4,8].

图4 典型的漂浮型LNG 耐超低温柔性管道应用系统[4,8]Fig.4 Typical floating LNG cryogenic flexible hose system[4,8]

综上,上述LNG 耐低温柔性管道结构都属于典型的多层复合结构,通常由两层以上的金属结构及高分子结构螺旋缠绕而制成.这种多层螺旋缠绕结构的构件之间、层间均存在着大量的接触、摩擦等非线性连接关系,使得低温柔性管道的结构设计与分析较为复杂繁琐,有时甚至导致结构分析过程难以收敛.此外,LNG 耐超低温柔性管道的输送介质是超低温的液化天然气,超低温介质与管道内壁直接接触,在低温环境中管道的各层材料性能都会受到超低温较为显著的影响,这也为管道的结构设计与分析带来了巨大的温度载荷挑战.目前,国内外学者针对耐超低温柔性管道的工程应用[7,9-17]、结构设计[4,6-8,18-35]和内流分析[36-56]等技术进行了较为丰富的研究.

本文对LNG 耐低温柔性管道的研究现状进行了总结和分析.首先,针对LNG 耐低温柔性管道的工程应用技术进行了综述,根据不同的工程实际需求,综述了不同结构特点的耐超低温柔性管道所适用的工程环境;其次,开展了LNG 耐超低温柔性管道结构设计分析理论的研究进展综述,并总结了不同的结构分析方法;再次,对LNG 耐低温柔性管道的管内流体运动行为的研究进行了综述;最后,对LNG 耐低温柔性管道未来的研究趋势进行了展望.

1 LNG 耐超低温柔性管道应用背景综述

1.1 耐超低温柔性管道在船对船作业中的应用

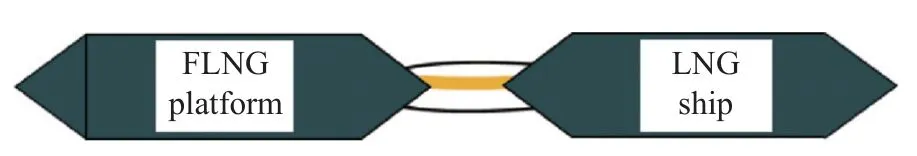

漂浮型(floating LNG) 是集海上天然气的液化、储存和装卸为一体的浮式液化天然气储卸船,具有开采周期短、开采灵活、可独立开发、可回收、可运移等优点[7].FLNG 装置典型的高技术船舶目前正处于前沿技术研究阶段,很多关键技术的突破都面临着复合材料结构力学和流体力学等基础理论和计算方法的挑战[7].目前LNG 船对船的转运卸载方式主要有FLNG 的旁靠卸载以及串靠卸载两种形式[9].

旁靠卸载是指浮式液化天然气生产储卸装置的一舷侧与LNG 运输船的一舷侧相靠,通过护舷和系泊线将两船固定在一起,其工作原理如图5 所示.旁靠卸载系统适用于较为平静的海域,以及船型较为一致、干舷高度差别不大的船体.两船体间距较小,转运卸载所需距离较短,且管道不直接与海水接触,可有效降低海水对管道的腐蚀及结冰对管道的影响[9].在旁靠卸载系统中一般采用如图3所示的悬跨型LNG 耐超低温柔性管道[4].

图5 FLNG 旁靠卸载系统的工作原理Fig.5 Schematic diagram of FLNG side-by-side transmission system

串靠卸载是近年来工程中最常使用的卸载方案[9-11].串靠卸载系统的两船以长距离首尾相连,其工作原理如图6 所示.输运船远离浮式液化天然气生产储卸装置一侧,可显著降低两船相撞的风险,并对恶劣海况具有更好的适用性(特别适用于我国南海油气资源的开发).在串靠卸载系统中一般采用漂浮型LNG 耐超低温柔性管道,如图4 所示[4].漂浮型LNG 耐超低温柔性管道可显著减弱LNG 运输船对LNG 浮式终端的定位限制,使得运输船可远离终端,并能允许浮式终端的鱼尾运动.

图6 FLNG 串靠卸载系统的工作原理Fig.6 Schematic diagram of FLNG system in series connection

1.2 耐超低温柔性管道在船对岸作业中的应用

区别于上节中深远海应用时耐低温柔性管道在LNG 船对船作业中的卸载应用,对于近浅海域LNG 在船对岸作业中耐超低温的柔性管道也起到非常关键的作用.传统的固定式LNG 接收站需要码头装卸和卸载的泊位,需要卸料臂、浅桥、墩台、锚地等繁多配套设施,如图7 所示[12].然而,这种码头一般接近人口密集区域,使得扩建LNG 接收站的难度较大;此外,对于吃水较浅或易受极端天气影响的港口,大型船只较难安全靠岸,而且极端天气条件也可能会危及人员和设备安全[13].

图7 传统码头船对岸传输作业形式[12]Fig.7 Traditional ship-to-shore transmission operation form[12]

无码头浮式传输系统是一种浮式传输技术,即无需码头也可实现LNG 运输船和陆地/浮式储罐之间安全高效地传输液化天然气[12].与传统固定式码头的基础设施相比,无码头浮式传输系统不仅可以显著节省成本,而且方便环保,不影响海床或周围的海洋环境.这种无码头浮式LNG 传输系统近年来得到了快速发展[14].Bluewater 公司开发的转塔系泊式耐超低温柔性管道传输系统(近岸传输系统、海上传输系统)如图8(a)和图8(b)所示[13],该系统是将基于码头和栈桥的传统方式发展为耐低温的海底管道与空中悬挂耐超低温柔性管道的单点系泊塔相结合的方式.

图8 Bluewater 公司的无码头传输系统[13]Fig.8 Bluewater’s dockless transmission system[13]

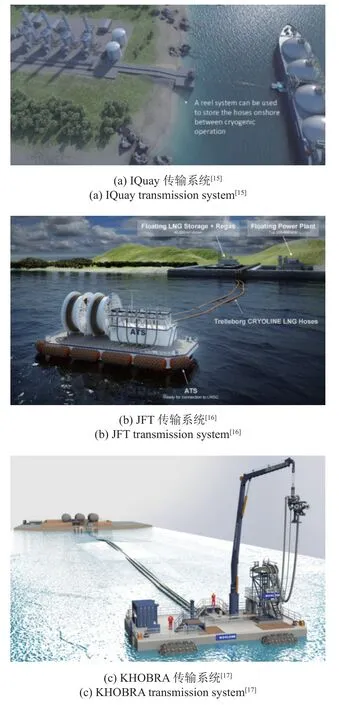

此外,不同公司的研发团队基于无码头浮式传输系统的思路开发出了其他不同的无码头浮式传输系统[15],例如IQuay 系统(原UTS 系统)[15]、JFT 系统[16]和KHOBRA 传输系统[17]等,如图9 所示.值得一提的是,在无码头浮式传输系统中,漂浮型LNG 耐超低温柔性管道的作用极为重要.在远离岸基进行传输作业时,漂浮型LNG 耐超低温柔性管道的长度可达几百米,可适用于较为恶劣的海况条件,同时也对复合材料的管道结构提出了严苛的失效分析与优化设计的挑战.

图9 无码头耐超低温柔性管道传输作业系统[15-17]Fig.9 Dockless low temperature transmission system[15-17]

2 LNG 耐超低温柔性管道结构设计分析综述

2.1 LNG 耐超低温柔性管道结构形式分类

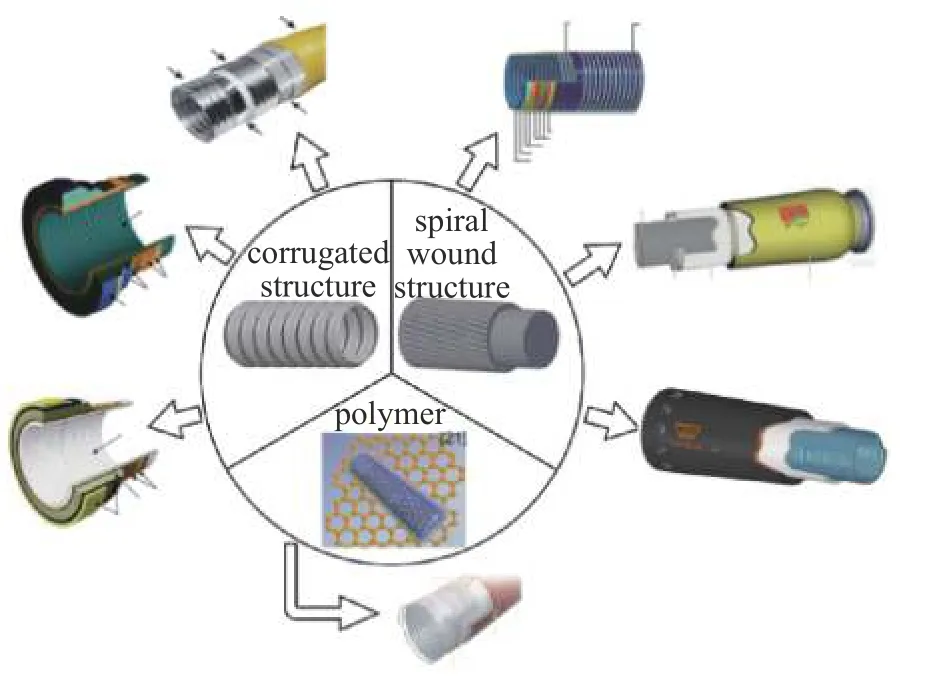

如上文所述,若按结构特征分类,则可分为以金属波纹管为内衬层的耐超低温柔性管道和复合型耐超低温柔性管道[15].一般地,漂浮型耐超低温柔性管道大多以金属波纹管作为内衬层,悬跨型耐超低温柔性管道大多为复合材料大角度螺旋缠绕而成.其中,Technip-FMC 和Nexans 的代表性产品是以金属波纹管为内衬层的LNG 耐超低温柔性管道[7];而Gutteling B.V.,SBM Offshore,Dunlop,Trelleborg 则是以复合型LNG 耐超低温柔性管道产品为代表的公司[7].

2.1.1 以金属波纹管为内衬层的LNG 耐超低温柔性管道结构设计

法国Technip-FMC 开发出了以金属波纹管为内衬层的加强型LNG 耐超低温柔性管道[7],包括悬跨型和漂浮型两种管型,其结构包括: ①不锈钢波纹管、②铠装层、③保温层和④外防护层.悬跨型耐低温柔性管道的结构如图10(a)[7]所示,其内衬层由单层316L 不锈钢波纹管制成,该层可密封内部低温介质,承受管道的内部压力.铠装层由双层聚酯纤维缠绕而成,外部包裹着尼龙编织带,位于内衬波纹管与保温层之间,提供耐超低温柔性管道的抗拉能力.保温层采用聚乙烯泡沫带材料,对内部介质起到保温作用.位于最外层的外防护层有两层,由自黏结胶带缠绕而成,内层起到水密作用,外层起到外部保护作用[7].漂浮型耐低温柔性管道的结构如图10(b)[7]所示,各结构层功能与悬跨型耐低温柔性管道基本相同.其特点在于,内衬层由多层316L 不锈钢波纹管制成,铠装层由双层螺旋缠绕的不锈钢扁钢丝和防磨带组成,保温层采用气凝胶泡沫带材料,外防护层由热塑性材料缠绕而成[7].

图10 Technip-FMC 公司的LNG 耐超低温柔性管道结构[7]Fig.10 LNG cryogenic flexible hose structure of Technip-FMC[7]

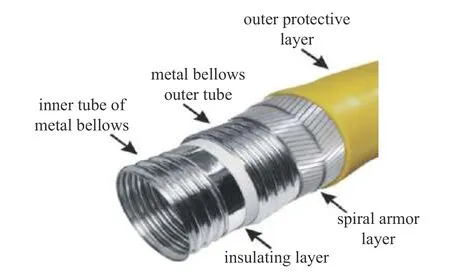

同样来自法国的Nexans 公司自2000 年开始研制以金属波纹管为内衬层的LNG 耐超低温柔性管道[18],主要应用于串靠作业时的漂浮工况.其结构主要包括金属波纹管内管、保温层、金属波纹管外管、螺旋铠装层和外防护层,如图11 所示[19].金属波纹管内管由316L 螺旋波纹管制成,主要作用是密封LNG,并承受内压和部分轴向载荷.保温层由反射箔、真空层以及垫片构成,反射箔可减少辐射传热,真空层可减少对流传热.当管道弯曲时,结构中的内外金属波纹管之间可能会相互接触.垫片可起到增大接触面积、减小压力、防止内外金属波纹管之间相互接触破坏的作用[18-19].金属波纹管外管由316L 螺旋波纹管制成,主要承受自重产生的轴向拉力和真空产生的净内压.铠装层由两层扁钢带螺旋缠绕而成,增强耐超低温柔性管道整体的抗拉能力.外防护层由热塑性弹性材料聚乙烯缠绕而成,保护软管不受外部环境及海水腐蚀影响[18].

图11 Nexans 公司的LNG 耐超低温柔性管道结构[19]Fig.11 LNG cryogenic flexible hose structure of Nexans[19]

2.1.2 复合型LNG 耐超低温柔性管道

荷兰Gutteling B.V.公司是世界上第一家生产复合型LNG 耐超低温柔性管道的公司[4],其复合型LNG 耐超低温柔性管道结构如图12 所示[4].最内层为内螺旋形316L 金属钢丝,起到支撑管道整体结构及提供径向刚度的作用;第二层是由芳纶布组成的复合支撑层,起到保护内衬套的作用;第三层是由超高相对分子质量聚乙烯膜组成的内衬套,其作用是密封液化天然气;第四层是由涤纶布构成的复合编织层,是整个管道的主要承载结构层,为整个管道提供轴向抗拉刚度;最外层为外螺旋形316L 金属钢丝,主要用于支撑管道的整体结构,提供径向刚度[4].

图12 Gutteling B.V.公司复合LNG 耐超低温柔性管道结构[4]Fig.12 LNG cryogenic composite hose of Gutteling B.V.[4]

此外,同样来自荷兰的SBM Offshore 公司提出了“管中管”的设计概念,生产出了COOLTM复合型LNG 耐超低温柔性管道[20],其结构主要包括内管、绝热层、泄漏监测系统和外管,如图13 所示[20].内管由非粘结的多层薄膜层和纤维层组成,内、外两个相差半个螺距的螺旋金属圈将其夹住,绝热层由羊毛织物以一定角度缠绕而成,该层在内、外管之间,降低了两管间的热量交换.基于光纤分布式温度传感技术的泄漏监测系统可以一定间隔距离测量温度,用以监测液化天然气由内部软管泄漏到环形空间后导致的温度骤降.外管为粘结橡胶软管,由橡胶、钢丝、帘布加强层硫化形成.此种“管中管”结构形式的管道已成功应用于海上石油运输[20].

图13 SBM Offshore 公司复合软管结构[20]Fig.13 LNG cryogenic composite hose of SBM Offshore[20]

英国Dunlop 公司在海洋石油管线领域已有60 余年的发展历史[18],其复合型LNG 耐超低温柔性管道结构由内到外依次是内螺旋金属丝、衬里织物、聚合膜、绝热层、衬里织物、超高相对分子质量聚乙烯纤维编织物、衬里织物和外螺旋金属丝,如图14 所示[18].与传统的复合型LNG 耐超低温柔性管道结构相比,Dunlop 公司的管道结构中的超高相对分子质量聚乙烯纤维编织物增强了耐超低温柔性管道的轴向抗拉能力和管道整体的抗压能力[18].

图14 Dunlop 公司复合软管结构[18]Fig.14 LNG cryogenic composite hose of Dunlop[18]

此外,瑞典Trelleborg 公司研发的Cryoline 复合耐超低温柔性管道与COOLTM复合耐超低温柔性管道结构相似,都是基于“管中管”的设计概念,主要包括内管、绝热层、泄漏监测系统和外管,如图15 所示[4].内管在传统复合柔性管道的基础上加入了超高相对分子质量的聚乙烯套管以保证更好的密封性,尤为重要的是,其在低温下仍具有较好的柔顺性.绝热层位于内、外管的环形空间,由新型三维织物缠绕而成,防止外部软管温度过低.泄漏监测系统是由环形空间内能够定位和监测泄漏的光纤构成.外管的设计与标准石油输送管路相似,为加强的粘结性软管,由橡胶、钢丝环、加强层构成,该层具有良好的抗疲劳性能和强度性能[4].

图15 Trelleborg 公司复合软管结构[4]Fig.15 LNG cryogenic composite hose of Trelleborg[4]

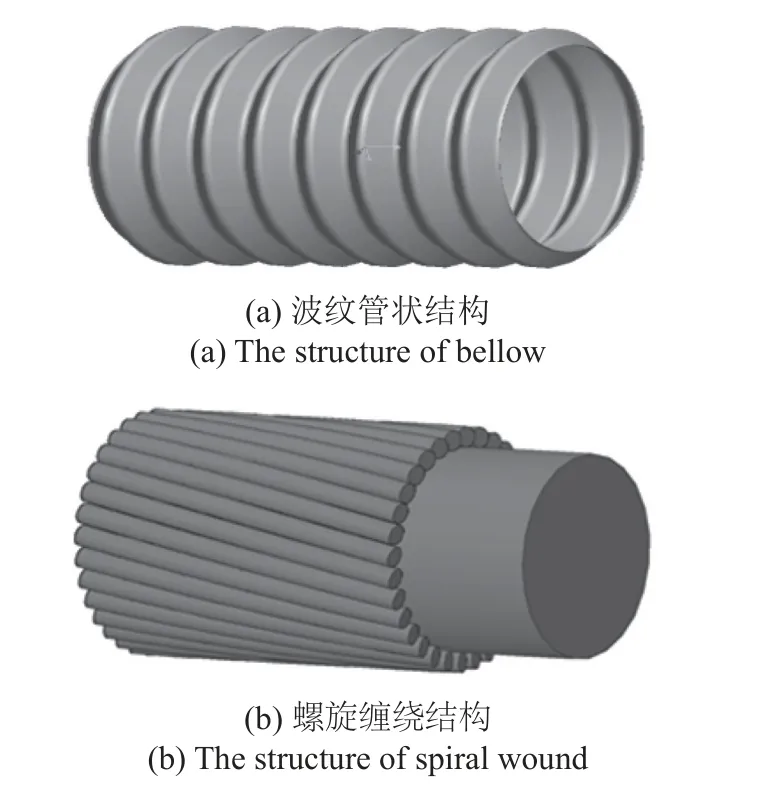

综上所述,不论是以金属波纹管为内衬层的LNG 耐超低温柔性管道,还是复合型耐超低温柔性管道,均为典型的多层、多材料、非粘接的柔性管状结构.根据几何结构特征,可将其总结为两种典型的柔性结构形式,即波纹管状结构和螺旋缠绕结构,如图16 所示.

图16 典型柔性结构示意图Fig.16 Schematic diagram of typical flexible structure

波纹管状结构之所以能够实现结构的柔性力学特性,是由于在其单位轴向空间内增加了结构的延伸长度.当承受同样载荷,特别是横向载荷时,根据曲梁理论,轮廓曲线越长构件,其刚度越小.因此,波纹管状结构相比直圆筒结构将产生更大的位移,从而具有较好的柔顺性.

而对于螺旋缠绕结构,其同样在单位轴向空间内增加了结构的延伸长度,区别于波纹管壁长度在平面内的延伸,螺旋缠绕结构的轮廓曲线为空间延伸.同理,根据曲梁理论,构件长度越长,在承受同样的载荷时,螺旋结构相比直构件将产生更大的位移,进而使得横向刚度相对较小,具有较好的柔顺性.此外,密布于层内的多根螺旋缠绕结构呈现非粘接状态,在承受外载荷时,为典型的叠梁结构.由叠梁理论可知,对于外部形状相同的几何结构,非粘接叠梁结构相比粘接性结构具有较小的横向刚度.这是由于在承受载荷变形的过程中,叠梁形状的多根螺旋缠绕结构绕各自截面轴发生弯曲、扭转和拉伸等变形,而粘接在一起的圆筒结构将以整体结构的截面轴发生相应的基本力学行为,因此多根螺旋缠绕结构具有较好的柔顺性.

从材料的力学性能角度分析,现有的LNG 耐超低温柔性管道结构正逐渐趋向于提高高分子材料的采用比例.相比于金属波纹管为内衬层的LNG 耐超低温柔性管道,复合型耐超低温柔性管道的高分子材料的占比高达80%左右.高分子材料除了具有良好的抗低温、防腐蚀和高耐磨性能外,其力学性能相比于金属耐低温材料也具有更好的抗疲劳性能.这是由于在相同的几何结构下,高分子材料的弹性模量往往比金属材料小,根据基本弹性力学理论,由此材料制造而成的结构构件具有较小的刚度,即良好的柔顺性.

总之,为了适用于复杂的海洋环境工况和超低温环境带来的脆性影响,LNG 耐超低温柔性管道结构需要具备一定的柔顺性.而实现管状类结构的柔顺性,目前最常用的途径包括改变结构形式和替换材料的方法.本文基于基本曲梁理论和弹性力学理论,总结了实现LNG 耐超低温柔性管道结构柔顺性的基本力学模型,包括波纹管状结构和螺旋缠绕结构,以及高分子材料层在实现LNG 耐超低温柔性管道结构柔顺性的重要作用.总结其结构柔顺性特征实现原理图如图17 所示.

图17 实现柔顺性结构特性的原理图Fig.17 Schematic diagram of achieving flexible structure

2.2 LNG 耐超低温柔性管道结构分析理论综述

在LNG 耐超低温柔性管道的结构设计与分析理论方面,目前国内外学者主要针对LNG 耐超低温柔性管道的内衬波纹管结构进行了较为广泛的研究;而关于LNG 耐超低温柔性管道整管和复合型LNG耐超低温柔性管道的结构设计与分析则相对较少.因此本文主要针对LNG 耐超低温柔性管道的内衬波纹管结构的设计与分析进行综述.

Bardi 等[6]研究的金属波纹管型耐超低温柔性管道具体结构形式如图2 所示,其内衬金属波纹管的截面结构如图18 所示,λ 为波长,h为波高,2l和θ分别为直线长度和倾斜角.基于数值模拟的方法建立了上述结构形式的金属波纹管有限元模型,并着重研究了在拉伸、压缩、弯曲、扭转和内压等五种不同加载工况下的刚度、强度等力学性能及其对应的极限失效状态.

图18 内衬金属波纹管的截面示意图[6]Fig.18 Schematic diagram of the cross-section of the lined metal bellow[6]

Stephen 等[22]针对带有螺旋编织铠装层的加强型金属波纹软管结构,开展了其在循环内压下的失效分析.通过数值计算与实验测试的研究,分别如图19和图20 所示,得到了内衬金属波纹管和螺旋编织铠装层之间的摩擦系数,并分析了螺旋编织铠装层的编织间隙对金属波纹管在循环压力下的失效影响规律,研究了结构整个失效过程中的变形行为以及最终的失效模式.循环内压载荷是耐超低温柔性管道在实际应用中较为主要的载荷之一,因此,在LNG耐超低温柔性管道的结构分析时,除了研究耐超低温柔性管道的最大工作内压外,还需考虑循环内压载荷对管道的影响,避免出现上述失效破坏.

图19 内压载荷下金属波纹管层间无摩擦系数的应变[22]Fig.19 Strain with no friction coefficient between lower layers under internal pressure load[22]

图20 多层金属波纹软管在循环内压作用下爆破失效[22]Fig.20 Burst failure of the structure of the bellows[22]

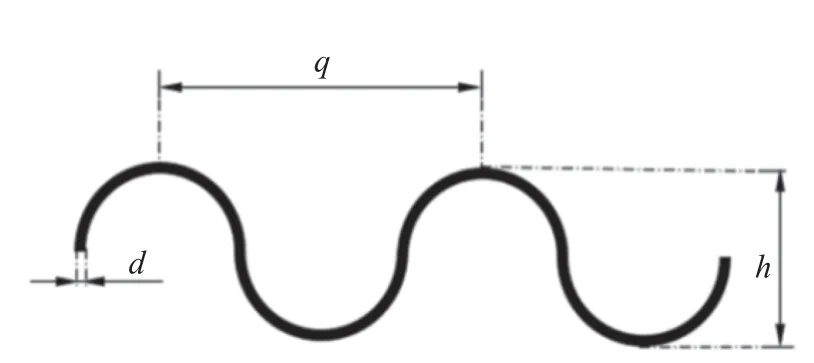

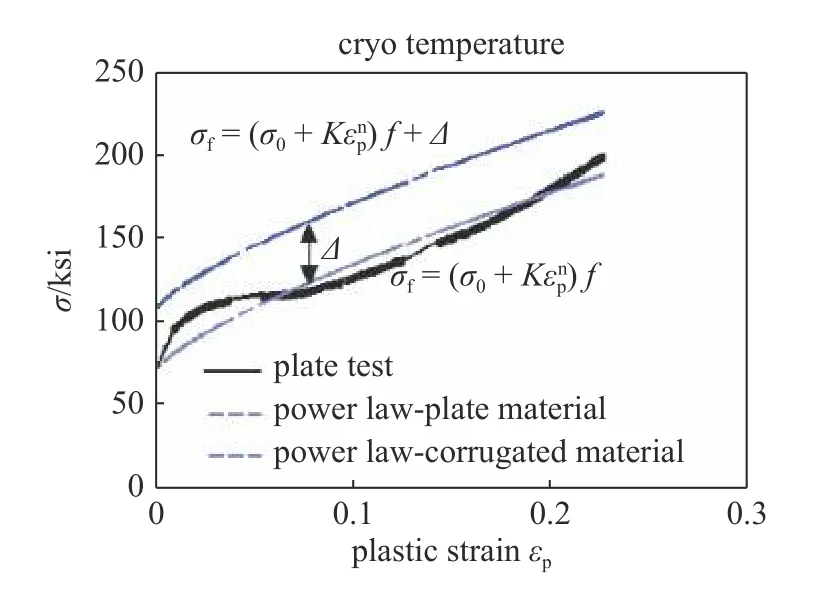

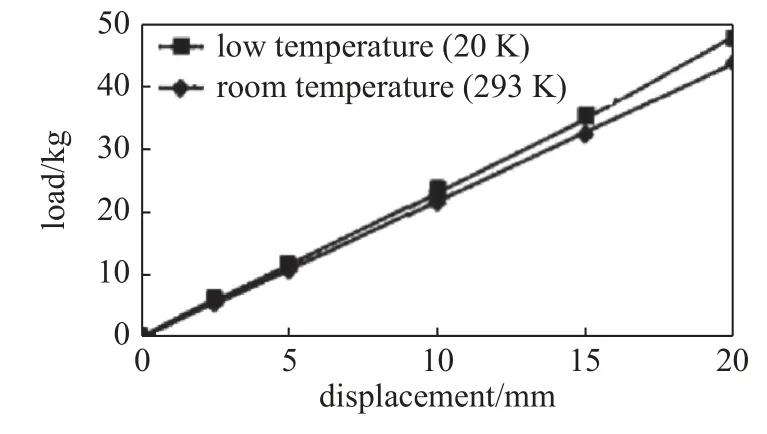

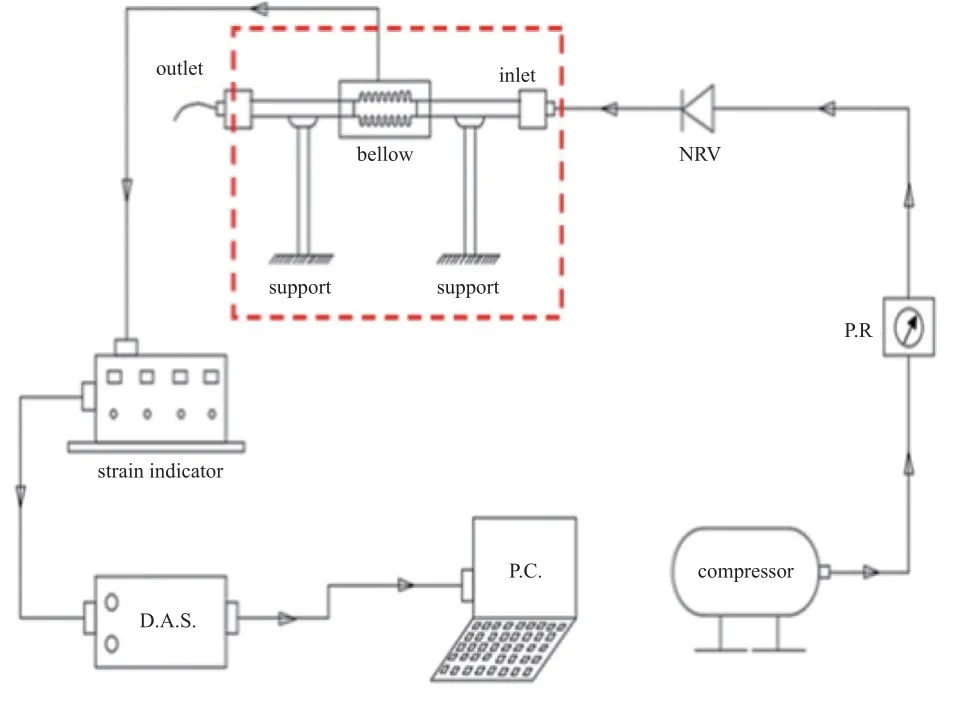

在低温环境对管道结构性能的影响方面,Srivastava 等[23]通过研究发现冷成形和低温环境对C 型金属波纹管应变硬化具有显著影响,典型的C 型金属波纹管截面结构如图21 所示,q为波距,h为波高,d为壁厚.其对C 型金属波纹管材料本构模型进行了修正,修正结果如图22 所示[23],图中1 ksi=6.895 MPa.将上述材料修正模型引入到有限元模型中,在此基础上对C 型金属波纹管进行轴向拉伸、弯曲和内压等力学行为的有限元分析,以分析揭示C 型金属波纹管的载荷-变形行为特征和局部应力响应[23].结果表明,波纹成形引起的应变硬化和管道变形过程中的双轴局部应力对C 型金属波纹管的疲劳响应有着较为重要的影响[23].顾明皓等[24]研究了金属波纹管在低温环境下的拉伸性能,建立了低温环境下金属波纹管的材料本构模型,在此基础上基于理论推导计算了考虑低温环境影响的金属波纹管拉伸刚度.通过与常温环境下管道拉伸性能的对比,分析给出了低温环境对金属波纹管拉伸刚度的影响规律,如图23 所示;并进一步通过低温实验验证了其理论研究的准确性,其低温环境实验系统如图24 所示.

图21 典型的C 型金属波纹管截面结构[23]Fig.21 Typical cross-section of C-shaped metal bellow[23]

图22 考虑冷成形和温度影响的波纹管材料本构模型[23]Fig.22 Material constitutive model considering the influence of cold forming and temperature[23]

图23 常温与低温环境下拉伸性能的对比[24]Fig.23 Comparison of tensile properties at room temperature and low temperature[24]

图24 低温环境实验系统示意图[24]Fig.24 Schematic diagram of low temperature environment experiment system forming and temperature[24]

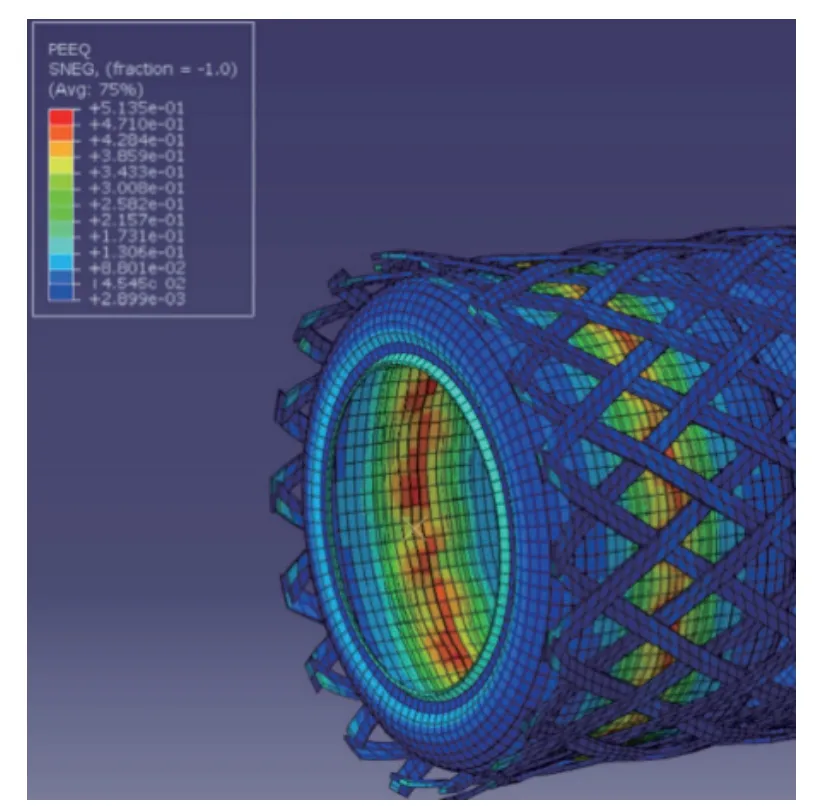

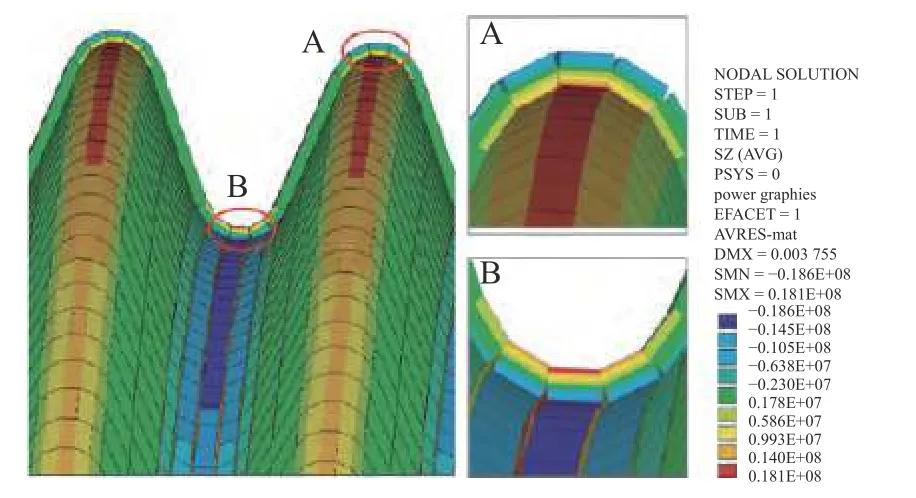

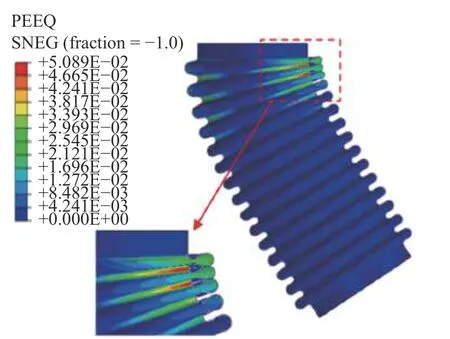

在低温金属波纹管结构的非线性分析方面,杨义俊等[25]基于非线性有限元法,综合考虑了波纹管结构的材料非线性、几何非线性、边界非线性等因素,建立了一种基于接触元的多层波纹管非线性有限元模型,建立接触对模型,解决了多层波纹管非线性的计算难题.Satoshi 等[26]提出了“双卷积波纹管”的新型波纹管结构,并研究了此新型波纹管和正常波纹管在反复轴向载荷、内压和扭转载荷下的变形特性.杨志勋等[27]通对 LNG 低温螺旋金属波纹管进行参数化有限元建模,考虑低温对材料的影响和结构几何非线性因素,对低温螺旋金属波纹管的弯曲性能进行有限元模拟.分析得到了管体在弯曲载荷下的失效形式和力学行为,如图25 所示[27].并通过改变低温螺旋金属波纹管的几何结构参数,得到不同结构参数下波峰和波谷处的最大应力,进而总结出不同结构参数对金属波纹管各项力学性能的影响规律[27].上述分析结果可为LNG 耐超低温柔性管道的结构优化设计提供重要参考.

图25 弯曲载荷下低温螺旋金属波纹管应力分布[27]Fig.25 Stress distribution of cryogenic spiral metal bellow under bending load[27]

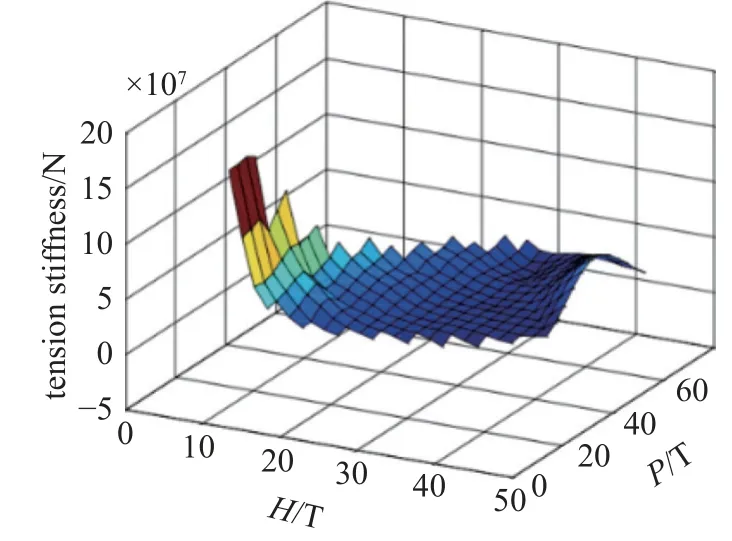

Yang 等[28]基于上述工作考虑了材料超低温力学性能和几何大变形等非线性因素,探究了低温金属螺旋波纹管的轴向拉伸、弯曲和内压等力学行为,以及几何结构参数的灵敏度分析,其拉伸刚度随几何参数的灵敏度变化趋势如图26 所示[28].结合实际工程应用,提出了以弯曲刚度和内压应力最小为目标的多目标优化方案,采用全因子试验方法和径向基函数(radial basis function)神经网络构建代理模型,通过NSGA-II 遗传算法得到各参数的Pareto最优解集和取值范围[28],为LNG 耐超低温柔性管道内衬波纹管的结构设计提供了一种可行的优化方法.

图26 单个波纹结构拉伸刚度变化趋势图[28]Fig.26 Trend chart of tensile stiffness of single structure[28]

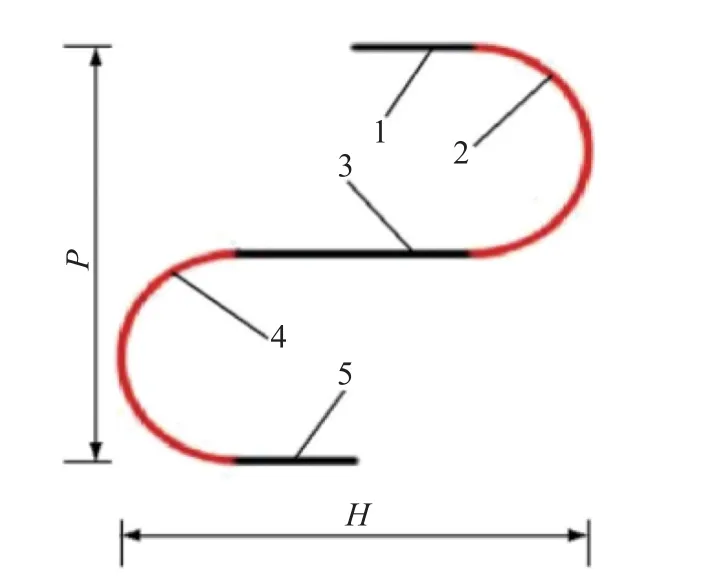

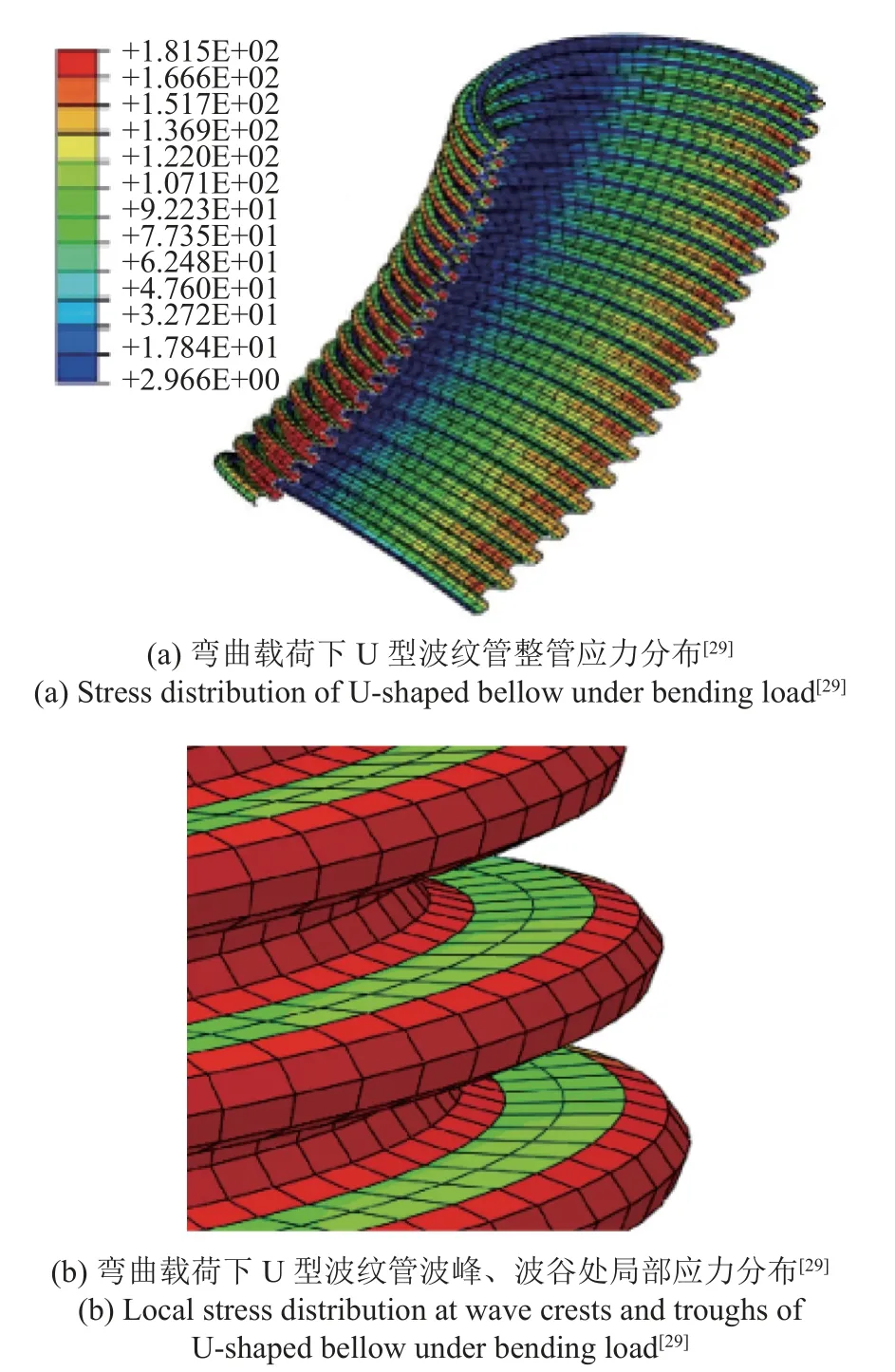

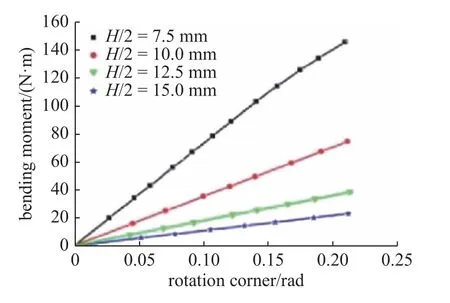

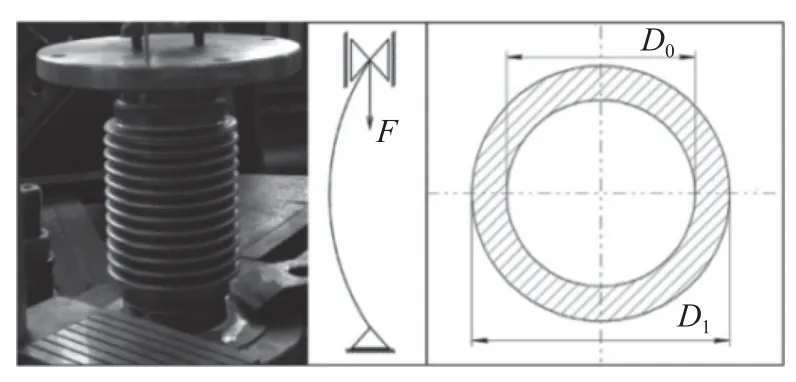

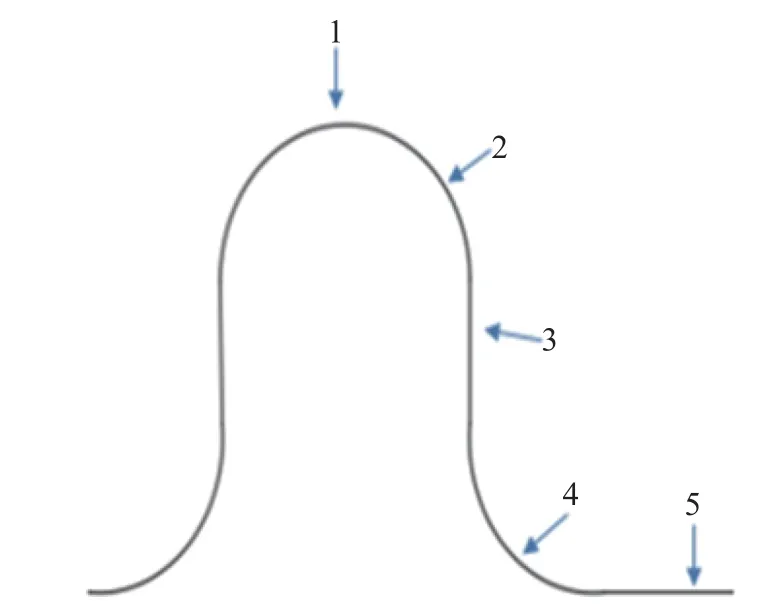

除上述截面形状波纹管外,U 型波纹管通常也可作为耐超低温柔性管道内衬层结构,其截面几何形状如图27 所示,该类型金属波纹管具有较好的结构柔顺性.杨亮等[29]建立了U 型波纹管的参数化模型,研究了U 型金属波纹管结构尺寸参数对整体力学性能响应.通过对不同结构参数的U 型波纹管施加拉伸、弯曲、扭转等载荷工况,分析总结得到管道结构参数波高H、波距P和壁厚t对拉伸、弯曲、扭转刚度的敏感性规律,其中弯曲载荷下的U 型波纹管整管和波峰波谷处应力分布如图28 所示,图29 为不同波高的波纹管的弯矩-弯曲转角曲线[29].此外,研究还发现波纹管在拉伸、弯曲载荷下的最大应力位置在其波峰和波谷处.以上研究成果对 U 型金属波纹管及LNG 耐超低温柔性管道的优化设计和工程应用提供了有益的理论指导.Radhakrishna 等[30]针对U 型金属波纹管结构进行了轴向振动方面的研究,通过理论推导的方法分析了弹性约束端对轴向固有频率的影响,并给出了理论表达式,显著提高了U 型金属波纹管结构在轴向振动下理论模型的计算精度.谭卓君等[31]基于拉格朗日乘子法和混合罚函数法对多层U 型波纹管的接触行为特征与临界载荷进行了研究分析,并简化了其有限元分析模型.

图27 U 型波纹管截面几何形状[29]Fig.27 U-shaped bellow cross-section geometry[29]

图28 弯曲载荷下U 型波纹管应力分布[29]Fig.28 Stress distribution of U-shaped bellow under bending load[29]

图29 不同波高波纹管的弯矩-弯曲转角曲线[29]Fig.29 Bending moment-angle curve of bellows with different wave heights[29]

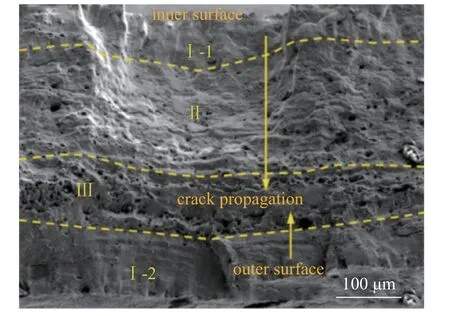

Hao 等[32]研究了波形结构参数对金属波纹管失效机理的影响,如图30 所示.通过对U 型波纹管的反复弯曲过程进行的数值模拟,如图31 所示,提出了一种新型波形结构的波纹管,得出了设计不等参数的波形结构可以提高金属波纹管的疲劳寿命和抗弯曲断裂性能的结论.

图30 波纹管弯曲失效的微观机理图[32]Fig.30 Microcosmic mechanism diagram of bellow bending failure[32]

图31 波纹管反复弯曲的数值模拟过程[32]Fig.31 Numerical simulation of repeated bending of bellow[32]

Belyaev 等[33]基于理论和数值结合的研究方法探究了U 型金属波纹管在内压载荷作用下的应力应变状态等,其理论模型和数值计算如图32 和图33所示.Pagar 等[34]通过内压实验对U 型波纹管进行了内压载荷下表面最大应力位置的研究,并基于数值模拟和解析法进行了实验验证.实验采用了10 个波纹结构的U 型波纹管,具体应力测点如图34所示,实验布置如图35 所示[34].上述研究发现,沿同一纵向线,U 型波纹管的轴向薄膜应力对周向应力具有高度的控制作用,且在波纹结构顶面发现较高的应力[34].上述U 型金属波纹管最大应力的评估方法对建立波纹管的疲劳分析模型和预测波纹管的循环寿命具有一定的参考价值.

图32 金属波纹管的理论模型图[33]Fig.32 Diagram of theoretical model of metal bellow[33]

图33 金属波纹管的数值模拟结果[33]Fig.33 Numerical simulation results of metal bellows[33]

图34 应力测量点位置示意图[34]Fig.34 Schematic diagram of the location of the stress measurement point[34]

图35 开展内压载荷下最大应力位置研究的实验装置[34]Fig.35 Experimental device for studying the position of maximum stress under internal pressure[34]

通过对LNG 耐超低温柔性管道结构分析理论综述可以发现,现有的分析方法不论是理论、数值和实验,都集中于内部关键构件波纹管的力学行为特征.波纹管的轴向截面形式多种多样,常见的有C 型、U 型和Ω 型,而应用于LNG 耐超低温柔性管道中的常见波纹管截面为C 型和U 型.究其原因在于Ω 型截面型波纹管在低温环境下,其外表面可以结冰,处于夹缝中的冰水混合物在波纹管变形过程中存在明显的破坏作用.

对于波纹管结构力学性能的分析,现有的理论分析方法多见于钱伟长先生及团队[35]开发基于摄动求解的分析理论.然而由于其公式复杂,求解困难,且适用的范围较小,因此在实际工程中对于波纹管结构力学性能的研究更多依赖于数值模拟方法,特别是考虑低温环境下材料力学性能非线性问题和结构大变形非线性问题,数值模拟方法可以一定程度上给出合理和精确的解.但对于更复杂的力学行为,如波纹管结构的屈曲和疲劳失效问题,由于其对结构的缺陷有强烈的敏感性,因此准确分析其结构响应需要借助实验方法.

虽然现有文献针对低温环境下波纹管结构力学性能进行了相对充分的研究,但LNG 耐超低温柔性管道是典型的多层、多材料的复合结构,其整体力学性能响应同样受到其他构件的影响,特别是螺旋铠装层,因此,低温环境下内部各构件之间的变形协调问题是影响结构整体力学性能的关键因素.此外,针对LNG 耐超低温柔性管道结构的力学失效行为,目前国内外相关的研究仍相对较少,其在超低温环境下承受典型力学载荷时的失效模式尚不清晰,仍为期待解决的关键科学问题.

3 LNG 耐超低温柔性管道内流分析综述

如上文所述,耐超低温柔性管道的内衬波纹管需承受轴向拉伸载荷和内部液体的压力,并且具有良好的抗疲劳和隔热性能[36].但区别于普通的光滑直管道,波纹管道的波纹结构可能会引起复杂的湍流现象,需要克服湍流引起的压降等困难[36],这使得管内流动性能的研究成为耐超低温柔性管道的研究体系中不可或缺的一部分.国内外学者针对LNG 耐超低温柔性管道管内流体运动特性、波纹管的传热性能以及波纹管管内流体运动与管体的流固耦合等问题进行了一系列的研究.

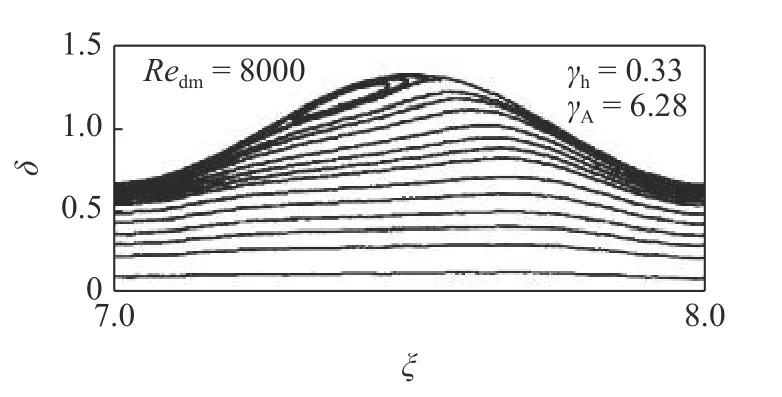

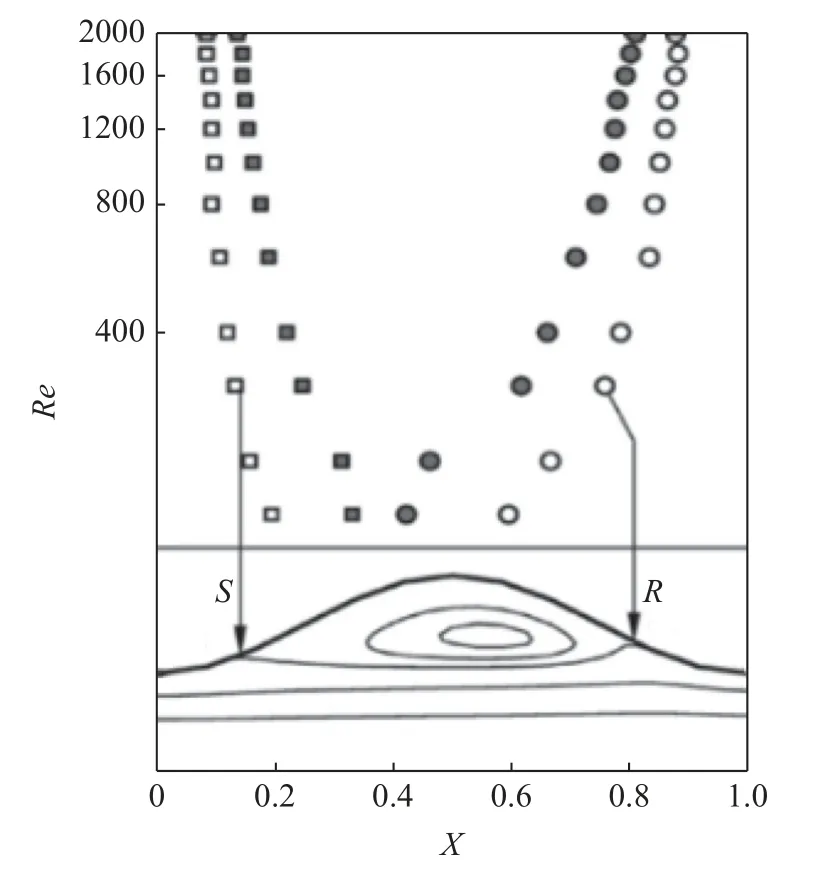

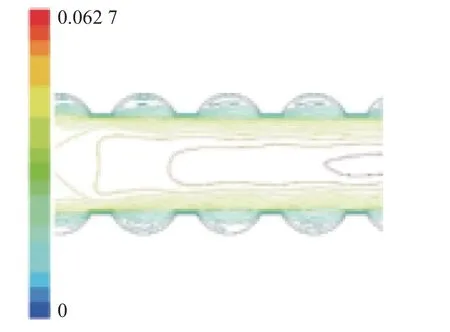

在LNG 耐超低温柔性管道内衬波纹管管内流体运动特性的研究中,Russ 等[37-38]采用数值模拟和实验相结合的方法研究了沿波纹管轴向管内流对流输运的变化规律.在层流情况下,管壁波峰位置对流输运较少,此时流线显示为分离的封闭气泡,如图36所示.而当管内流发展成湍流后,一个波段上的对流输运几乎与直管相同,如图37 所示.Unal 等[39]通过RANS 和LES 数值模拟方法对波纹壁的管内湍流进行了研究,并将数值计算结果与PIV 测量结果比较,发现非定常RANS 模型可以预测漩涡连贯周期性运动过程,漩涡的大小与波纹长度几乎相同,如图38所示.Mahmud 等[40]研究了正弦型波纹管管内流场、压降和传热性能等.研究结果表明波纹的波高越高,壁面流动分离越早,压降越大,流动阻力越大,传热速率越大,并提出了一种计算摩擦系数与波纹几何参数、雷诺数之间关系的方法,如图39 所示.

图36 层流情况下管壁波峰位置的封闭气泡[37]Fig.36 Streamline showing closed bubble in the bulge part under laminar flow condition[37]

图37 湍流情况下波峰位置的流线分布[38]Fig.37 Streamline showing reduced bubble size in the bulge part under turbulent flow condition[38]

图38 非定常RANS 模型模拟波纹管壁附近漩涡的周期性运动[39]Fig.38 Life cycle of the vortex motion in corrugation predicted by the unsteady RANS model[39]

图39 两种波纹高度下,壁面流动分离与重新附着位置[40](空心为高波高,实心为低波高)Fig.39 Variation of location of separation and reattachment point for high and low corrugation height[40]

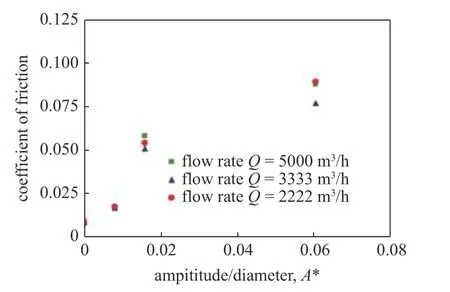

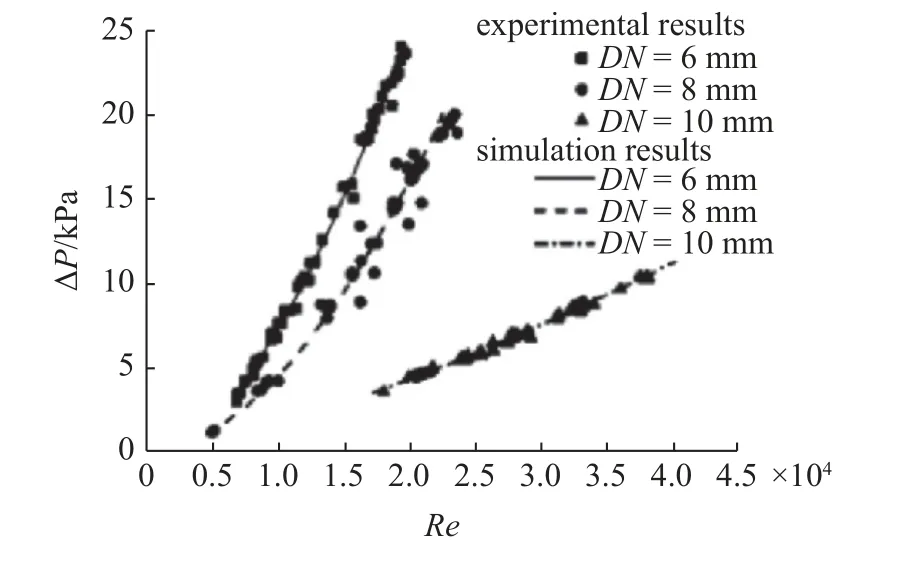

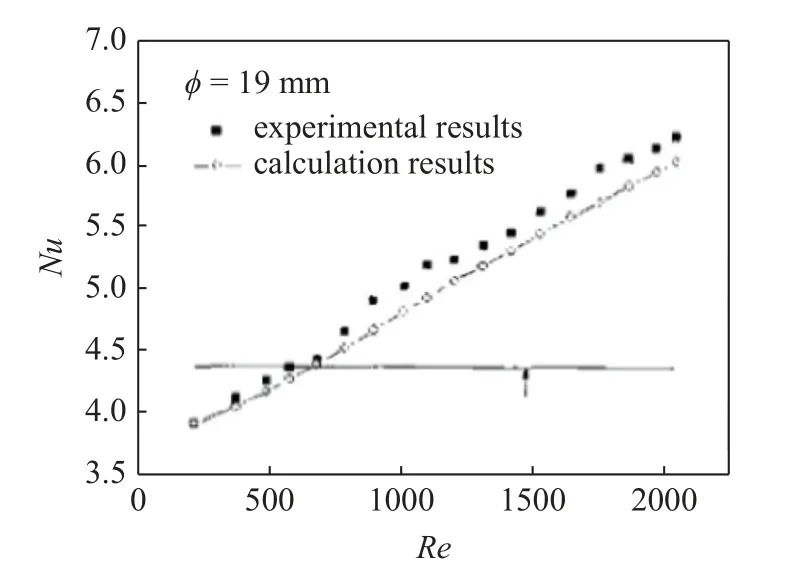

波纹管结构参数对管道传热性能具有较为明显的影响[41-44].Jaiman 等[41]采用数值模拟的方法研究了非稳态流体作用下管内流体的流阻系数、摩擦系数与波纹结构的关系,发现波纹的长度和高度等对管内流特性有显著影响,如图40 所示.孙凤玉等[42]对比分析了氮气在波纹管内的流动特性,并实验测量了其在不同管径的波纹管管内的流动压降.发现压降随雷诺数的增大而增大,并且在同一雷诺数下,内径越小压降越大,如图41 所示.曾敏等[43]针对不同管径和波距的波纹管管内空气流动特性进行了实验研究,分析了不同管径下的平均对流换热系数和阻力系数,并且与光滑直管的换热效果进行了对比,发现当雷诺数小于600 时,波纹管的换热能力不及光滑直管,但随着雷诺数增加,其换热能力得到提升并优于光滑管,如图42 所示.陈克平等[44]采用有限体积法对比了波纹管和光滑直管的传热性能,发现波纹管的尺寸参数对强化传热有显著影响,并且波纹管在波峰、波谷处会产生二次涡流破坏边界层,如图43 所示.

图40 波纹管摩擦系数与波高的关系[41]Fig.40 The relationship between friction coefficients and the depth of corrugation[41]

图41 氮气压降随雷诺数的变化[42]Fig.41 Pressure drop versus Reynolds number for nitrogen gas[42]

图42 Nusselt 数随雷诺数的变化(实线为光滑管)[43]Fig.42 The relationship between Nusselt number and Reynolds number(solid line represents smooth pipe)[43]

图43 波纹管在波峰波谷处产生二次涡流扰动边界层[44]Fig.43 Boundary layer perturbation by the vortex generated at corrugation crest and trough[44]

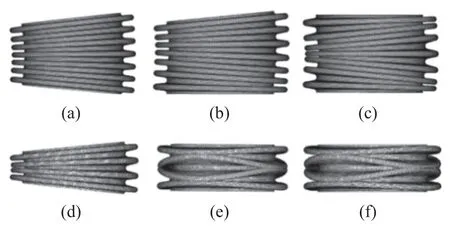

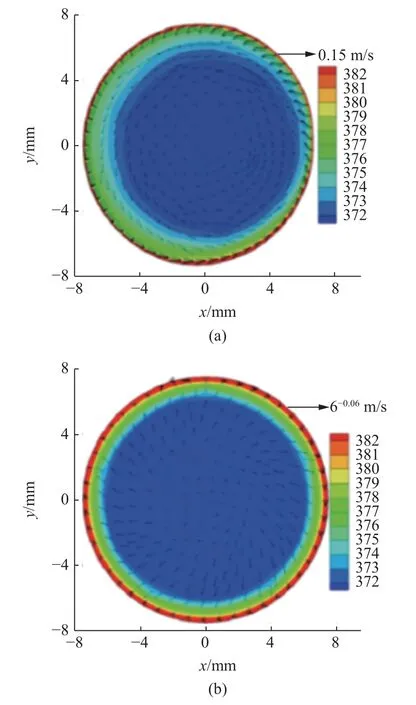

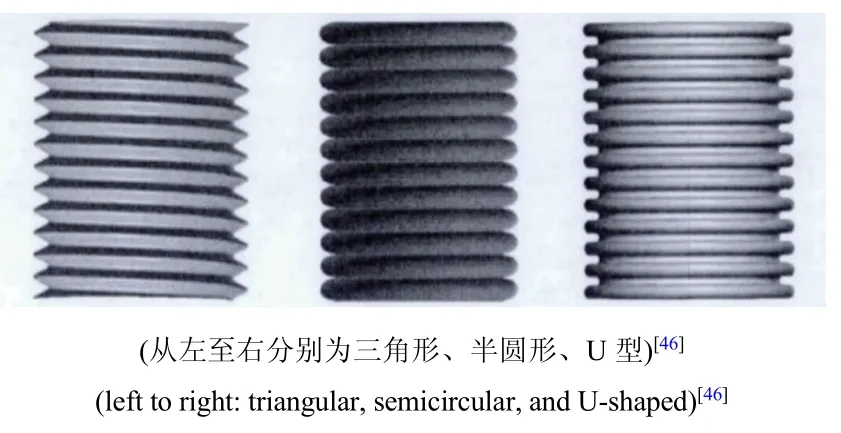

文献[45-47]研究了在内压工况下影响波纹管管内流体特性的因素.许卫国等[45]基于数值模拟的方法对不同压力下单向流在螺旋波纹管内流动与对流传热进行了研究,分析了入口速度、温度对管内温度、流速分布、管壁温度和壁面换热系数的影响.结果表明与光滑直管相比,波纹管换热增强了1.5~ 2.7 倍(沿径向的温度分布对比如图44 所示),摩擦压降增大了1.3~ 4.5 倍.杨志勋等[46]建立了波纹管的三维数值计算模型,对比分析了管道的波型(图45 所示)、波高、波距等结构参数对于管内流动压降和流阻系数的影响规律.结果表明U 型波纹管的压降和流阻系数大于三角形和半圆形波纹管,压降与流阻系数随波高的增大而变大,随波距的增大而变小.王海燕等[47]分析了LNG 在低温波纹管内的流动特性,发现入口的波纹会引起壁面剪切力的变化,扰动流体,如图46 所示.并且在入口和出口均有较大的压力变化,同时高雷诺数情况下短时间内可能会产生气泡及空蚀现象,但在管内流动趋于稳定后这些现象会消失.

图44 (a)螺旋波纹管与(b)光滑圆管温度沿径向的分布[45]Fig.44 Radial temperature distribution of (a) the bellow and (b) the smooth pipe[45]

图45 比较的几种不同波形的波纹管Fig.45 Different types of bellows

图46 沿流动方向的壁面剪切应力曲线[47]Fig.46 Wall shear stress variation along the flow direction[47]

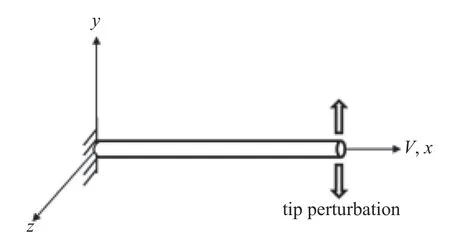

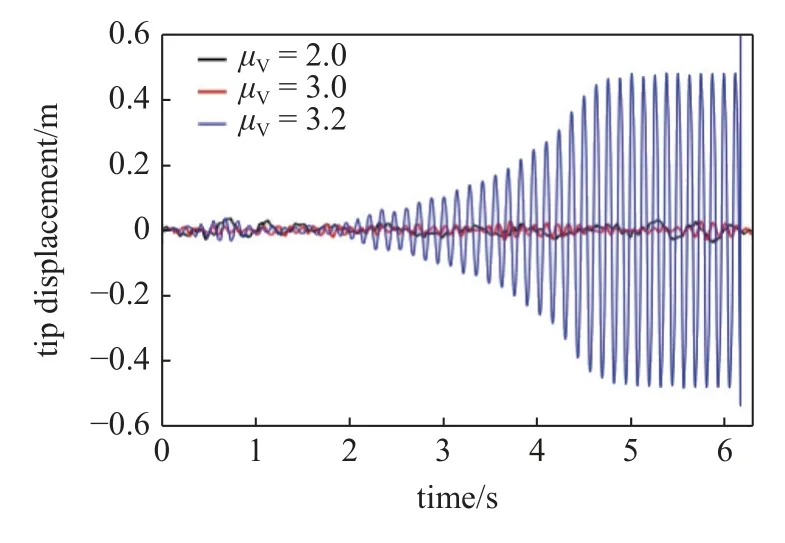

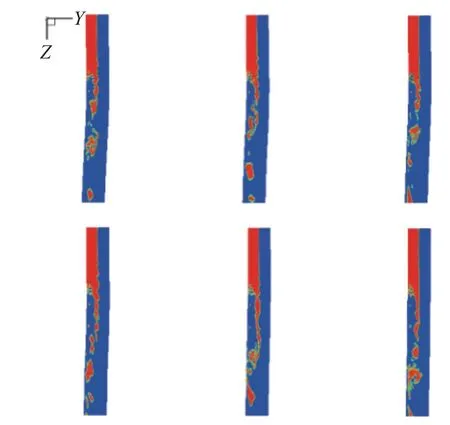

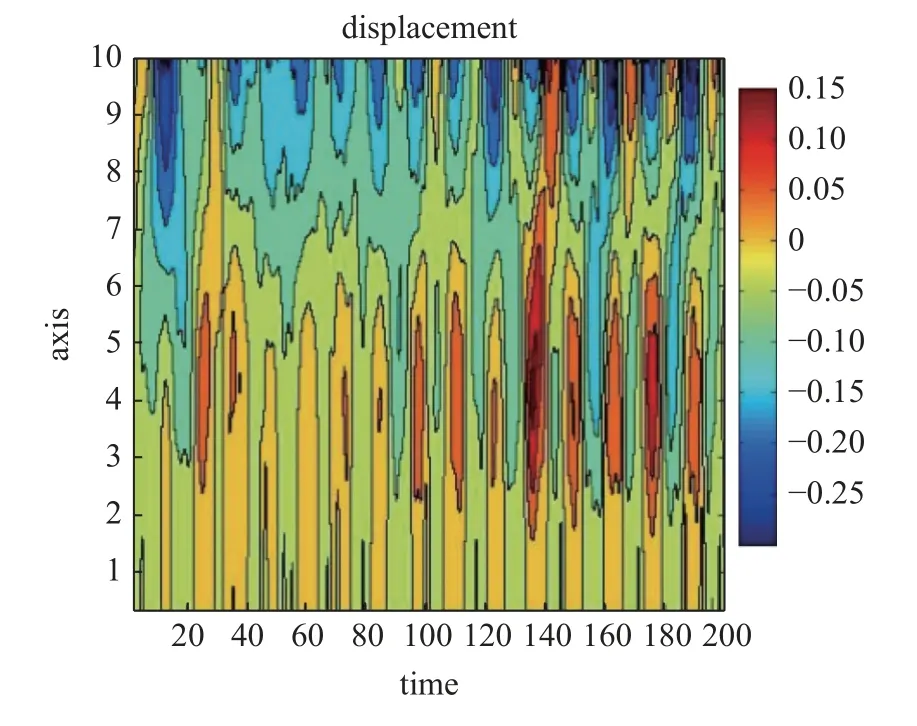

此外,许多学者针对管道中的不稳定流动与由此产生的管道振动之间的运动机理进行了研究[48-52],包括与内部流体流动相关的惯性载荷、整体刚体运动以及管道变形产生的惯性耦合作用等;Tijsseling[49]对此做了综述性的介绍.Tang 等[52]针对管道的运动非线性、管道和内部流体的惯性耦合作用提出了几何描述更加精确的非线性理论,并将其应用于不同类型的管道,其有效性得到了验证,如图47 所示.传输液体的悬臂管端部的位移在不同速度情形下,位移时程呈现出的特点不同,在流速较大时呈现出非线性的大幅运动特性,如图48 所示.李明等[53]对单相流流固耦合问题和气液两相流管道流固耦合问题进行了综述分析.Pontaza 等[54]研究了水下跨接管和直角弯管,发现管接头处关键点的振动响应由管内多相流动引起.谢芳芳等[55]针对输油管道内两相流流固耦合问题,研究了竖直管道内段塞流动的形成机理,并分析了两相流作用下的流场压力分布和管道动态响应.竖直管道内段塞流形成过程如图49 所示,竖直管道内两相流致振动响应如图50 所示.

图47 输送液体的悬臂管[52]Fig.47 Cantilever pipe for liquid transportation[52]

图48 不同流速下端部位移时程[52]Fig.48 Tip displacement under different flow velocity[52]

图49 竖直管道内段塞流的形成过程[55]Fig.49 Slug flow formation in vertical pipe[55]

图50 竖直管道内两相流致振动响应的情况[55]Fig.50 Time history of the flow-induced vibration[55]

Riverin 等[56]研究了U 型波纹管在内部两相流作用下的脉动力特性,发现随着流速的增大,U 型波纹管的高模态将被激发,如图51 所示.随着两相流气体与液体含量比值的增大,其载荷的周期性更为显著.当气液含量比值达到95%时,其载荷会以随机的尖锐脉冲形式呈现.

图51 U 型波纹管流速与响应频谱的关系[56]Fig.51 The relationship between velocity and response spectrum of U-shaped bellows[56]

由以上管内流的研究可以发现,目前国内外学者针对波纹管波型、波高、波距等结构参数对于管内流动压降和流阻系数的影响规律,以及波纹管具有的几何结构特点对管道热传递速率的影响等方面进行了大量的研究.上述研究有助于揭示波纹型低温管道压降、流速变化等现象,也为研究耐超低温柔性管道接头中内流引起的作用力变化规律奠定了基础.

考虑到LNG 的物理特征,LNG 耐超低温柔性管道内部气液两相流的现象尤为突出.由于LNG 的沸点低至-163℃,因此在传输过程中LNG 极易汽化,管道内部极易存在气液两相流的现象.在实际工程应用中,由于受到外部环境载荷的影响,耐超低温柔性管道会呈现出多种结构形态,如U 型、S 型等.因此,研究气液两相流与管道结构的耦合作用是进行耐超低温柔性管道多项态耦合研究的重要步骤,需特别注意的是,由内流引起管道结构周期性振动对LNG 耐超低温柔性管道疲劳寿命的影响也是研究重点之一.此外,LNG 耐超低温柔性管道在位工作时,不仅存在内流作用,同时还存在外部流体的作用,然而针对内、外流共同作用下管道结构运动响应的分析相对较少,需进一步系统的分析研究.

综上所述,LNG 耐超低温柔性管道的研究涉及传热相变、气液两相内流、外部流体作用、管道自振、管道共振等多方面复杂因素的影响,因此需基于更多相关的研究基础,对LNG 耐超低温柔性管道管内流进行系统、完整的研究,为LNG 耐超低温柔性管道的设计与分析提供有力支撑.

4 结语与展望

随着LNG 的开发逐渐由近海走向深远海,耐超低温柔性管道应用迎来更加广阔的发展前景,同时也面临更加严苛的结构失效的挑战.本文针对耐超低温柔性管道的应用背景、结构设计、内流分析等方面进行了综述与展望.虽然耐超低温柔性管道在国内外已经具有一定的相关研究基础,但是由于耐超低温柔性管道的复合材料结构较为复杂,以下方面的研究工作尚待开展.

(1)基于理论分析方法,针对漂浮型LNG 耐超低温柔性管道的多材料、多层螺旋缠绕的结构非线性特点以及悬跨型LNG 耐超低温柔性管道的大角度螺旋缠绕结构的几何非线性特点,分别建立两种不同的理论模型体系,深入研究多层材料之间的接触摩擦力学行为,考虑大角度螺旋缠绕结构的径向变形协调与管体几何大变形,推导不同载荷工况及多工况耦合作用下的管道结构响应的理论计算方法.

(2)基于有限元分析方法,考虑LNG 耐超低温柔性管道在实际应用中的超低温环境与内流作用,开展大规模热、流、固耦合的数值计算.并基于结构优化设计方法与实际应用需求,开展耐超低温柔性管道结构的多目标优化设计,形成热、流、固多物理场耦合分析方法和结构优化设计.

(3)LNG 耐超低温柔性管道的输送介质是超低温的液化天然气(-161℃),超低温介质与管道内壁直接接触.无论是漂浮型耐超低温柔性管道还是悬跨型耐超低温柔性管道,其密封层的薄壁金属材料或复合薄膜材料受超低温环境影响,极为可能发生失效破坏进而导致液化天然气的泄漏.因此需进行耐超低温柔性管道密封层材料在超低温环境下的热力学性能实验,突破超低温复合材料的合成技术,形成超低温环境下安全可靠的薄壁金属材料或复合薄膜材料.

我国在耐超低温柔性管道技术的研究工作起步相对较晚,尽早突破耐超低温柔性管道关键技术,实现耐超低温柔性管道的国产化研制,对于打破国外对我国深远海天然气资源开发的“卡脖子”技术,按时实现“碳达峰”国家战略目标具有重要意义.