电炉钢渣-粉煤灰复合掺合料水泥胶砂性能研究

2022-11-05汪杰梁月华

汪杰,梁月华

(攀枝花学院,钒钛资源综合利用四川省重点实验室,四川 攀枝花 617000)

0 引言

攀枝花是我国典型的工业城市,在工业生产的过程中产生了大量的工业固体废弃物,如高钛型高炉渣、电炉钢渣、脱硫石膏等,地方政府对大宗工业固废的资源化利用给予了重大关切。四川省委明确强化绿色低碳发展科技支撑,落实国家碳达峰、碳中和任务,攀枝花市积极探索城市转型发展,做好“钒钛”、“阳光”两篇文章。

攀枝花高钛型高炉渣主要破碎成粗、细集料、球磨成微粉制备水泥基混凝土、砌块等[1-5]。国内其他钢厂产生的钢渣一般用于制备水泥[6]或作为混凝土掺合料使用[7-11],但钢渣在水泥混凝土中的应用要密切关注MgO 和游离CaO 的含量,其后期反应容易引起混凝土膨胀开裂。经成分鉴定和前期研究[12-14],攀枝花钢城集团瑞钢公司产生的电炉钢渣经研磨后作为混凝土掺合料使用技术上可行。目前对攀枝花钢城集团瑞钢公司产生的电炉钢渣作为掺合料在混凝土中应用的研究主要为宏观力学分析,其安定性、活性能满足要求[12],掺加电炉钢渣微粉的高钛型高炉渣混凝土强度没有显著降低,且后期强度发展较为明显,但其混凝土拌合物的和易性降低,施工性能降低,易泌水[13]。笔者测定了不同比例电炉钢渣-粉煤灰复合掺合料水泥胶砂的流动度、抗压、抗折强度及活性,并进行了热分析和SEM 物相分析,试图得到电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉的掺加比例。

1 材料及方案设计

1.1 试验材料

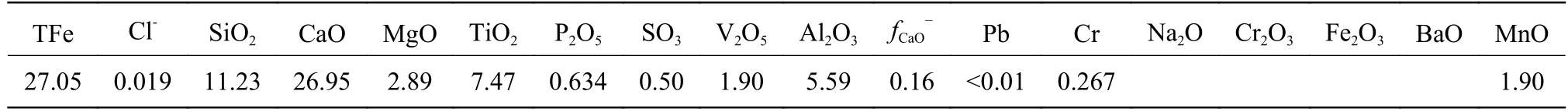

试验用攀枝花钢城集团瑞钢公司产生的电炉钢渣微粉为初始电炉钢渣经人工挑选、磁选、筛分等工艺处理后形成的电炉钢渣砂(粒度小于10 mm),经球磨后制成的微粉。经激光粒度分析,电炉钢渣微粉样品中90%(体积分数)处于28.39 μm 以下,50%处于8.27 μm 以下,10%处于1.28 μm 以下。经检测,其主要成分及含量如表1 所示,MgO、SO3、含量均满足《GB/T 20491-2017 用于水泥和混凝土中的钢渣粉》规范要求;比重为3.687,满足要求;压蒸釜法和试饼法测安定性满足要求[13]。

表1 电炉钢渣成分Table 1 The composition of electric furnace steel slag %

试验用粉煤灰采用Ⅰ级粉煤灰;水泥为基准水泥;砂为ISO 标准砂;水为市政饮用水。

1.2 方案设计

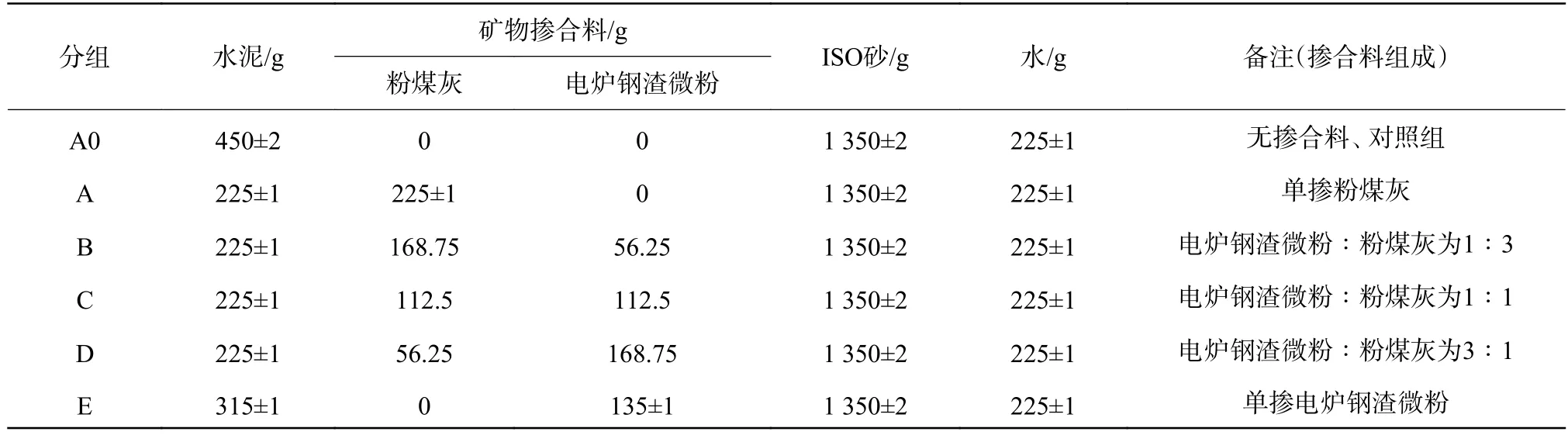

运用攀枝花钢城集团瑞钢公司产生电炉钢渣微粉和Ⅰ级粉煤灰,分别制备无掺合料、单掺粉煤灰、单掺电炉钢渣微粉、电炉钢渣微粉/粉煤灰不同配比的水泥胶砂样品,测定其流动度比;制备水泥胶砂试件、标准养护,分别测定其7、28 d 抗折强度、抗压强度、活性指数,并分别对其进行热分析和SEM 物相分析。试验方案设计及配比如表2 所示。

表2 试验方案及配比Table 2 Test scheme and mix ratio

参照《水泥胶砂流动度测定方法(GB/T 2419-2005)》进行流动度检测;参照《水泥胶砂强度检验方法(ISO 法)(GB/T 17671-1999)》和《矿物掺合料应用技术规范(GBT 51003-2014)》进行不同比例电炉钢渣-粉煤灰掺合料水泥胶砂抗折、抗压强度和活性试验研究。

2 试验结果及分析

2.1 流动度

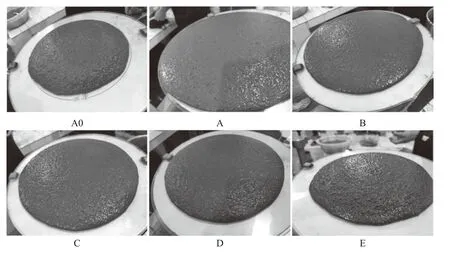

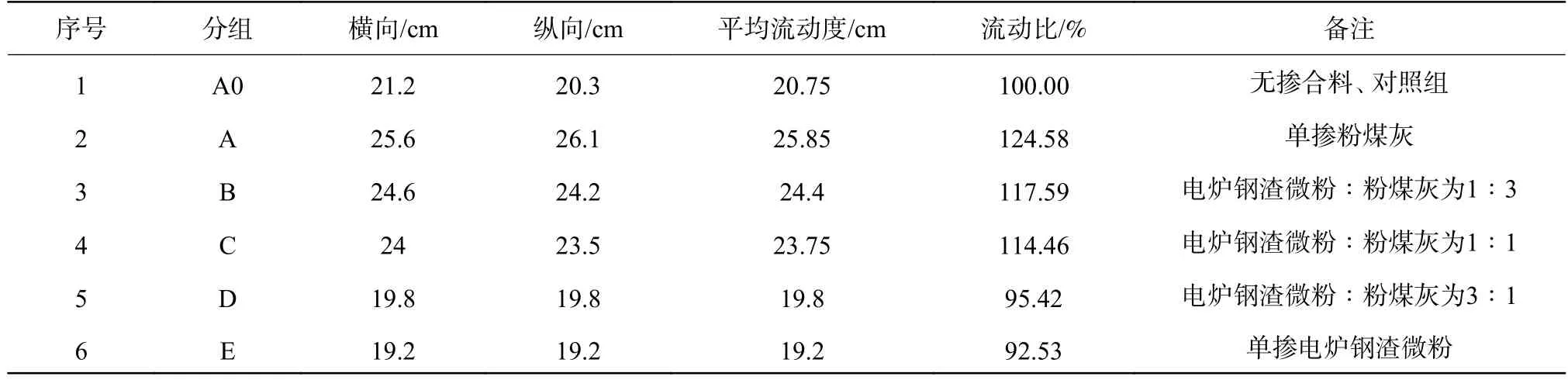

不同掺合料水泥胶砂弹跳25 下后流动度如图1所示,流动度试验数据如表3 所示。

图1 流动度状况Fig.1 Fluidity condition

表3 流动度试验数据Table 3 Fluidity test data

无掺合料时平均流动度为20.75 cm;单掺粉煤灰时平均流动度25.85 cm,相对无掺合料流动度比为124.58%;电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉∶粉煤灰为1∶3时,平均流动度24.4 cm,相对无掺合料流动度比为117.59%;电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉∶粉煤灰为1∶1时,平均流动度23.75 cm,相对无掺合料流动度比为114.46%;电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉∶粉煤灰为3∶1时,平均流动度19.80 cm,相对无掺合料流动度比为95.42%;单掺电炉钢渣微粉时,平均流动度19.20 cm,相对无掺合料流动度比为92.53%。在水泥胶砂中掺入粉煤灰能改善流动度,单掺粉煤灰流动度最好;单掺电炉钢渣微粉流动度最差,对改善流动度起到反作用;在电炉钢渣-粉煤灰复合掺合料中,随着电炉钢渣微粉含量的提高,流动度逐渐降低,为保证流动度,复合掺合料中电炉钢渣微粉含量建议不超过50%。

2.2 抗折、抗压强度及活性指数

不同比例电炉钢渣-粉煤灰掺合料水泥胶砂试件7、28 d 抗折、抗压强度及活性指数如表4 所示。

表4 抗折、抗压强度及活性指数Table 4 Flexural strength,compressive strength and activity index

加入掺合料后标准养护7、28 d 的水泥胶砂抗折、抗压强度都有不同幅度降低;单掺粉煤灰时7 d抗折、抗压强度为对比组的59.10%、40.64%,28 d抗折、抗压强度为对比组的66.99%、51.96%;掺入电炉钢渣-粉煤灰复合掺合料时,水泥胶砂7 d 抗折、抗压强度与单掺粉煤灰无明显差异,随着电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉含量的增加,水泥胶砂28 d 抗折、抗压强度与单掺粉煤灰相比逐渐提高;试验所用粉煤灰活性较差,电炉钢渣微粉活性较好,钢渣-粉煤灰复合掺合料中电炉钢渣微粉含量的增加有利于改善水泥胶砂力学性能。

单掺粉煤灰7、28 d 活性指数分别为40.60%、51.96%;单掺电炉钢渣微粉7 d 活性指数为71.69%,28 d 活性指数为94.60%;电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉和粉煤灰比例不同,其7 d 活性变化不大,28 d 活性变化规律明显,随着电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉比例的增加,28 d 活性逐渐提高。

3 微观分析

3.1 水泥胶砂热分析

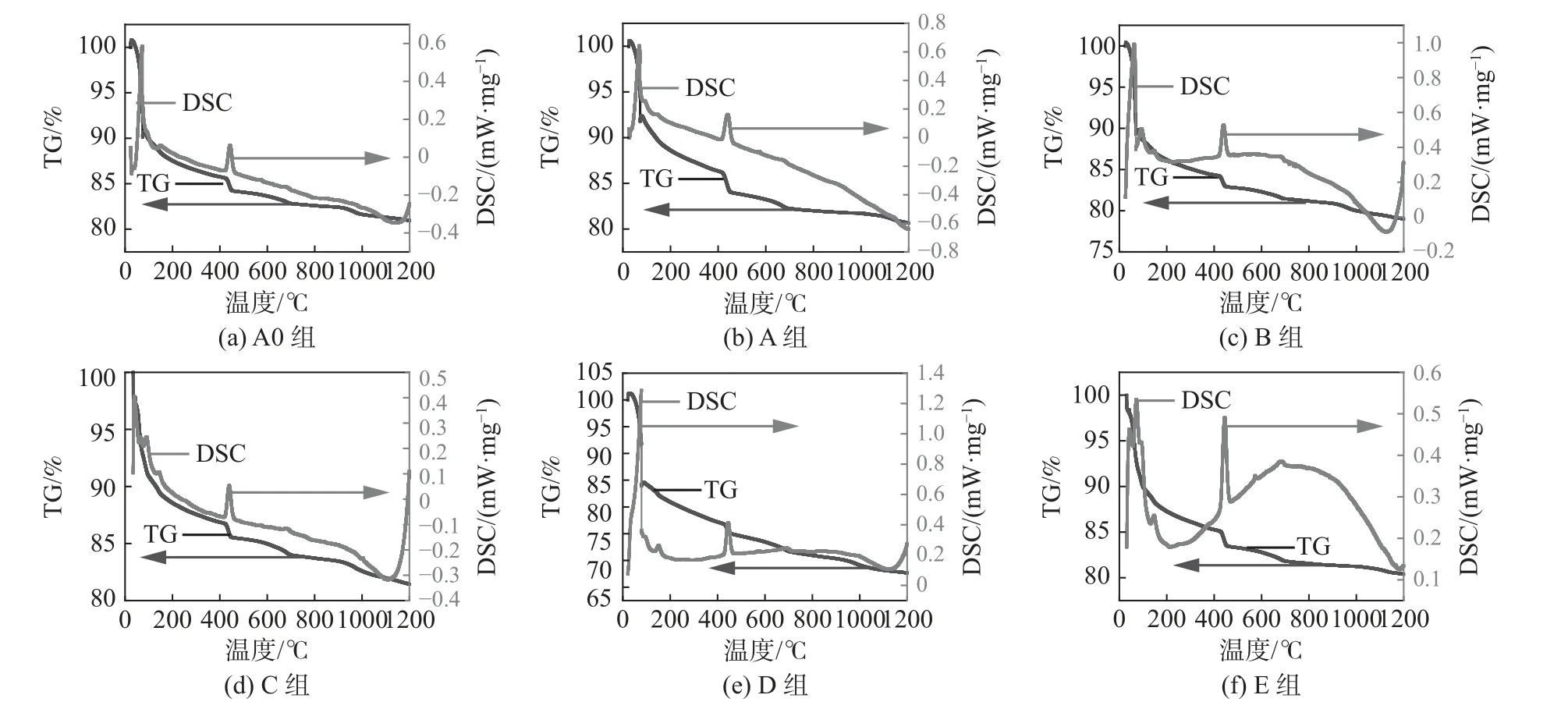

对不同掺合料水泥胶砂28 d 试样水化产物进行热分析,热分析图谱如图2 所示。结果表明,不同掺合料水泥胶砂水化产物热重曲线(TG)和差示扫描量热曲线(DSC)规律一致,DSC 曲线均有三个吸热峰[15-17],随着电炉钢渣微粉掺量的增加,水化产物中第三个吸热峰越明显。

图2 A0 及A~E 组热谱(28 d)Fig.2 Thermal spectra of samples of A0 and A-E group (28 d)

在加热到60~100 ℃时,C-S-H 胶凝初始脱水,质量百分数急剧下降,对应着吸热出现峰值;随着温度的升高,水化产物内的C-S-H 继续脱水,质量百分数持续缓慢下降;当加热到450 ℃左右时,试样内部的结晶水、结合水破坏,即Ca(OH)2脱水,质量百分数突降,对应着瞬间吸热增加,DSC 曲线出现第二次吸热峰;持续加热,当温度上升到680 ℃左右时,水化产物中CaCO3分解,质量百分数再次降低,DSC 曲线出现第三次吸热峰。

持续加热至1 200 ℃,未掺加掺合料的对比组(A0 组)、单掺粉煤灰组(A 组)、掺电炉钢渣微粉∶粉煤灰为1∶3 的复合掺合料组(B 组)、掺电炉钢渣微粉∶粉煤灰为1∶1 的复合掺合料组(C 组)、单掺电炉钢渣微粉组(E 组)质量损失约18%~19%,掺电炉钢渣微粉∶粉煤灰为3∶1 的复合掺合料组(D 组)质量损失约30%。

随着掺合料中电炉钢渣微粉的增加,掺合料中CaO 含量增加,早期水化反应产生的Ca(OH)2和后期反应产生的CaCO3均逐渐增加,相应水化产物中Ca(OH)2脱水和CaCO3分解吸热越明显;宏观表现为随着掺合料中电炉钢渣微粉含量的增加,水泥胶砂试件28 d 抗压、抗折强度逐渐提高,掺合料活性随着电炉钢渣微粉含量的增加而提高。

3.2 SEM 分析

对不同掺合料水泥胶砂28 d 水化产物试样进行SEM 微观形貌分析,结果如图3 所示。A0 组水泥胶砂内部结构存在一定孔隙及缝隙,水化产物主要为纤维状或菊花状C-S-H 凝胶,片状Ca(OH)2,部分针状钙矾石;加入掺合料后内部孔隙结构和缝隙得到有效填充和改善;A~E 组随着掺合料中电炉钢渣微粉的增加,C-S-H 凝胶、Ca(OH)2和CaCO3数量增加,试样内部结构愈加致密,与A~E 组掺合料中随着电炉钢渣微粉含量的提高,28 d 抗压、抗折强度、活性逐渐提高相吻合。

图3 A0 及A~E 组(28 d)SEM 微观形貌Fig.3 SEM morphology of samples of A0 and A-E group (28 d)

4 结论

1)单掺粉煤灰对水泥胶砂的流动度改善最好;单掺电炉钢渣微粉流动度最差,对流动度改善起到反作用;电炉钢渣-粉煤灰复合掺合料中,随着电炉钢渣微粉含量的增加,流动度越差;为保障流动度不降低,建议电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉含量不超过50%。

2)掺电炉钢渣、粉煤灰或两者的复合掺合料替代部分水泥,由于水泥用量降低,均会降低水泥胶砂抗折、抗压强度;该电炉钢渣微粉活性强于试验用粉煤灰,电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉与粉煤灰比例变化,7 d 抗折、抗压强度和活性没有显著变化;28 d 抗折、抗压强度和活性随着电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉占比的增加而增加,规律明显;电炉钢渣微粉对水泥胶砂后期强度发挥有较好作用。

3)不同掺合料水泥胶砂28 d 水化产物TG、DSC 热分析和SEM 微观形貌规律明显。掺合料的添加有效改善了水泥胶砂内部结构;随着电炉钢渣-粉煤灰复合掺合料中电炉钢渣微粉含量的增加,水泥胶砂中C-S-H 凝胶、Ca(OH)2和CaCO3量增加,内部结构越致密,宏观表现为水泥胶砂抗折、抗压强度增加和活性提高。

4)运用攀枝花钢城集团瑞钢公司产生的电炉钢渣复合粉煤灰制备复合掺合料在混凝土中应用,随着电炉钢渣掺加比例的提高,活性会得到改善,但是流动度比会降低,为保障拌合物的和易性,需严格控制复合掺和料中电炉钢渣的掺量,建议不超过50%。掺电炉钢渣的复合掺和料对于改善内部结构有较好的效果,且由于成分问题,其后期强度发挥良好。可在混凝土中推广应用,特别是早期强度要求不高的环境下,经济效益会更加显著。