轧制法制备钛铝复合板的研究进展

2022-11-05庞立娟李会容邓刚张雪峰

庞立娟,李会容,邓刚,张雪峰

(攀枝花学院钒钛学院,四川 攀枝花 617000)

0 引言

钛合金具有比强度高、耐腐蚀、耐磨等多种优良特性,目前已被广泛应用于航空航天、医学等领域,但高昂的成本限制了其广泛应用[1-3]。铝合金质量轻、导电导热性能好、耐腐蚀,且价格低廉,在航天航空、汽车制造、电子器材及民用炊具等多个领域应用广泛[4-5]。而钛和铝组成的钛铝复合板兼具钛合金和铝合金的优点,如比强度高、耐磨性好、优良的耐蚀性、导热性、比重轻等,同时钛铝复合板的成本远低于钛合金[6-8]。目前,钛铝复合板已在航天航空、炊具厨具、冶金机械、石油化工等多个领域进行应用,并且前景广泛。

钛铝复合板的制备方法从原理上可以分为固态-固态复合法和固态-液体复合法两大类。主要包括以下几种:爆炸复合法[9-13]、轧制复合法[14-15]、固液铸轧法[16]、超声固结法[17]和热压法[18]等。其中,爆炸复合法是利用炸药爆炸驱动复板与基板倾斜碰撞产生金属射流清除金属表面氧化膜,同时在巨大的压力下两金属原子实现冶金结合。该方法制备工艺简单、成本低,用于制备复层和基层较厚的复合板,是生产中厚复合板的重要方法,但生产效率低,且不适用于制备钛层和铝层较薄的复合板。固液铸轧法是目前制备钛/铝复合板的新技术,液态金属在转动的轧辊上迅速冷却的同时,在轧制力的作用下进行塑性变形,从而得到结合强度高的复合板[16,19-22]。但是该方法也具有一定的局限性,比如要严格控制轧制速度和浇铸温度等。超声固结法[17,23]是在超声焊接技术基础上发展起来的低成本、绿色制备复合板的方法,该方法将基材逐层堆砌后,利用超声高频振动和静压力实现金属板材之间的固态结合,目前利用该技术欧美国家可以生产铝/钢复合板、镁/铝复合板等多种复合板材,但生产效率低,也不适宜于生产大面积复合板。热压法也是制备钛/铝复合板的常见方法[24],将钛箔和铝箔在模具中交替叠加,随后放入真空热压炉中,在一定温度下保温一定时间,通过固态扩散最终形成结合致密的钛铝复合板,但该方法生产周期长,同样只能生产尺寸小的复合板,也不适用于工业化大规模生产的需求。轧制复合法是目前应用最广泛的钛/铝复合板的生产方法,该方法是将金属表面打磨清理后利用轧制使金属发生塑性变形,同时表面氧化膜破裂、露出新鲜金属,在轧机压力下实现复合。该方法可以采用片式复合,也可以采用多层带卷复合,带卷单重1~3 t,长度上千米,因此具有工艺简单、生产效率高、易于批量生产等多个优点,可以生产各种规格、多种类型的金属复合板[6,25]。

学者们通过多年的研究,总结了金属复合板复合的一系列理论,但这些理论并不总适用于钛铝复合板,而机理研究从根本上指导了后续制备过程,尤为重要。但是在目前的研究论文中,专门针对钛铝复合板结合机理的并没有指出。

钛铝复合板制备的关键就是要保证钛和铝之间形成牢固结合,因此结合强度就成为了钛铝复合板性能评价的最重要指标。在制备钛铝复合板时要特别关注影响钛板、铝板结合的重要因素,如变形率、温度等。同时,目前针对于钛铝复合板结合强度的测试主要有剪切强度、弯曲性能等,但这些都是针对于中厚板采用的测试方法,对于薄板特别是超薄板结合强度的测试方法基本未见报道,是该材料评价环节的一大难点。

笔者将从轧制法制备钛铝复合板的机理、影响因素及结合强度的常见测试方法等多个方面对该类型复合板的研究现状进行梳理。

1 轧制法制备钛铝复合板的机理

金属复合板通过轧制进行复合的理论和假说,目前主要有机械啮合理论[25]、金属键理论[26]、能量理论[27]、薄膜理论(表面膜破裂理论)[28]、裂口结合理论(硬化层破裂机制)[14]、再结晶理论[29]、热扩散理论[30]、N.Bay 理论[31]等。不同的金属复合板所涉及的结合机理也会有差异。钛铝复合板制备过程中所涉及的理论主要有以下几种。

1.1 裂口结合理论(硬化层破裂机制)

N.Bay 等[29,32]认为金属表面进行钢丝轮清刷会形成硬化层,在轧制过程中两种金属的表面硬化层都会产生裂口露出新鲜金属,新鲜金属分别从裂口中挤出,接触达到原子距离实现金属间的结合[33-34]。

颜学柏等人[14]发现,钛板和铝板表面清刷后会形成许多舌状凸起的硬化块,比例大约占整体表面的40%左右。这些硬化块塑性变形的能力较差,因此在轧制过程中会在垂直于变形的方向破碎成小块状,变形率越大,硬化块裂口也越大。钛板与铝板轧制复合时,钛板表面的硬化块破裂后露出新鲜钛金属,但由于裂口不大和钛金属强度较高,新鲜钛金属难以挤出。当钛的变形率达到20%左右时,钛硬化块裂口较大,对面的铝在压力的作用下较容易挤入钛硬化块裂口与钛形成结合点。这种结合点数量的多少取决于钛的变形率,变形率越大,则结合点数量越多。铝表面硬化块破裂机制在钛与铝的轧制复合中没有显现。钛与铝轧制结合,除钛硬化块破裂机制外,还存在表面膜破裂机制和热作用机制。

1.2 薄膜理论(表面膜破裂理论)

该理论是针对于表面没有舌状硬化块区域的结合机制。该理论研究认为钛板及铝板放置在空气中时它们会将空气中的水蒸气吸附于金属板表面,形成表面吸附膜,该膜是阻碍钛金属与铝金属紧密结合的主要原因[31-32]。在制备钛/铝复合板时,该类机制只有在钛的变形量大于30%以上才会起作用,并且钛的变形量越大,该机制作用越明显。

1.3 N Bay 理论

该理论不只针对于钛/铝的复合,也针对于其他各类金属的复合,具有普遍适用性。其内容主要包括以下过程:在外界压力下,金属板各自表面的氧化膜和硬化块破碎导致新鲜表面露出,随后基材在法向压力的作用下挤入新鲜表面,接触面达到原子距离实现金属间的结合[32-33]。

1.4 三阶段理论

该理论是一种金属复合的理论基础。三阶段分别指的是板间物理接触阶段、物理化学作用阶段及化学作用阶段,即所谓的“体”作用阶段。其接触作用过程经历弱化学键-化学键-扩散作用形成晶粒逐渐增强三个阶段。其中,最后一个阶段是决定金属层板之间结合强度大小的最重要阶段[34]。

钛铝复合板轧制复合的理论很多,但各种理论都具有共同点,即首先经历钛板和铝板表面氧化膜破碎阶段,随后在轧制力作用下原子间间距减小形成化学键,随着压力增大或轧后热处理过程,钛铝之间通过扩散形成大量的Ti-Al 间化合物,从而实现钛板和铝板之间的牢固界面结合。

2 影响钛铝复合板界面结合性能的因素

钛铝复合板界面结合性能的好坏跟界面间的状态密切相关,如界面间化合物的多少、界面的平直度等。钛板和铝板中所含的主要合金元素分别为钛和铝。钛铝复合板界面化合物的形成包括如前所述的过程:原子之间形成弱化学键-化学键-界面化合物相结晶长大。在第三个阶段涉及到钛原子、铝原子在界面处的相互扩散。钛/铝复合板中可能产生的金属间化合物有TiAl、TiAl2、TiAl3、Ti3Al[35]。由于钛铝复合板的处理温度低于550 ℃,界面层中间相基本为TiAl3相;高于该温度,界面层中才会出现其他相。钛铝复合板扩散层的存在对于复合板的结合强度有着重要影响。界面扩散层过厚或过薄,中间层脆性相过多或过少,都会恶化结合强度。因此将界面扩散层厚度控制在10 μm 以内为佳[36]。

2.1 轧制变形率的影响

金属复合板在轧制过程中金属均会发生塑性变形,要实现金属层与层的强结合,变形率必须超过一定的阈值Rt。金属种类不同,其Rt值也会不同;当变形量大于Rt后,界面结合力随变形量增加快速增长,随后趋于平缓。对于冷轧制备复合板来说,其变形阈值一般在30%以上[37]。

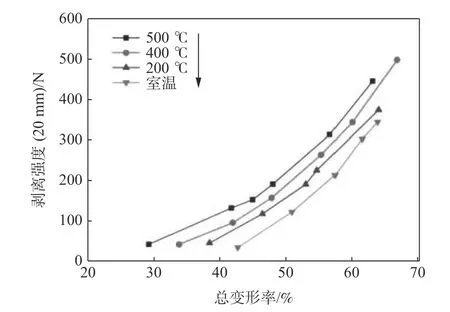

试验研究发现钛/铝复合板总变形率对结合强度的影响如图1 所示[14]。室温下钛/铝轧制复合变形阈值一般在42%左右;200~500 ℃加热情况下减小到29%~37%。变形率越大,结合强度越高。变形率大于50%后,复合板的结合强度增速较高。通过显微组织分析后可以发现,一方面当复合板变形率大于Rt值后,钛界面上的硬化块发生破裂,提供了钛铝结合点;另一方面当钛的变形率大于30%~35%后,钛层表面的氧化膜发生破裂,漏出新鲜的钛金属,从而提高了界面的结合强度。

图1 总变形率对TA1/LY12 轧后结合强度的影响Fig.1 The effect of total rolling reduction on bonding strength of TA1/LY12 clads after rolling

在单纯冷轧条件下要实现钛/铝复合材料大变形具有一定的难度,因此发展出了波纹辊冷轧、不对称累积叠轧法(AARB)、异步轧制法等轧制方法。波纹辊冷轧技术对比于传统的平辊轧制,在相同工艺条件下可获得结合效果更好的钛铝复合板。刘畅等[38]采用波纹辊轧制法(CFR)即一道次“波纹辊+平辊”+二道次平辊轧制得到了TA1/AA1060 复合板。研究结果表明在36%的较小压下率下,平轧仅实现局部结合,界面处裂纹多,钛板因变形差导致复合板整体翘曲严重,而波纹轧工艺的复合板整体结合好,平整度好,没有发生翘曲现象。CFR 工艺总压下率为55%时,复合板界面结合致密,没有气孔和裂纹,界面层厚度为2.5 μm,界面为机械结合,没有Ti-Al 化合物生成。波纹辊轧制时界面的生成与薄膜理论紧密相关,波纹界面加剧了复合金属界面的摩擦力[38],波谷处的较大应变更有利于硬化层的破裂,有利于新鲜金属在更多的点位露头;同时CFR 轧制可以协调铝板和钛板的变形[33,38]。这些因素都使得CFR 轧制比传统的平轧更具有先进性。

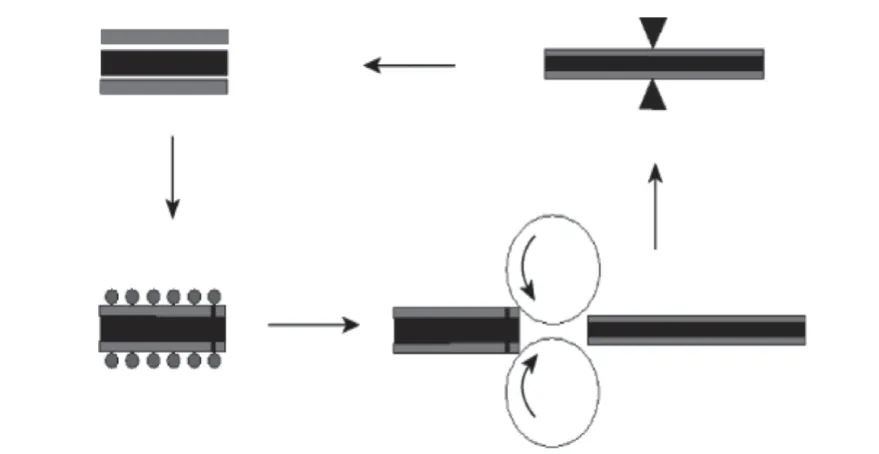

累积叠轧法早在1998 年就由日本学者提出,即将一道次轧制后的复合板从中切开再进行堆叠轧制,反复循环直至获得达到要求的复合板,如图2 所示[39]。相比于传统平轧法,该制备方法涉及强塑性变形过程,利用产生的大量位错形成位错胞及亚晶粒等,通过细化晶粒达到提高金属复合板结合强度的目的[39]。董晓萌等[34]利用累积叠轧法制备了Ti/Al 7 层复合板,研究结果表明叠轧法压下量对板材界面具有显著影响。压下量为50%时,Ti 层和Al 层之间没有完全结合;当压下量达到60%时,复合板结合质量良好。其机理在于轧制中Ti、Al 界面处发生起伏,出现“镶嵌”现象,大的轧制力破坏了表面硬化层,使得Al 被压入Ti 层中,出现界面结合行为。但是,累积叠轧法轧制后的铝复合板中非常容易出现织构缺陷[40]。

图2 累积叠轧法示意Fig.2 Schematic diagram of accumulative rolling process

异步轧制法可以获得具有更均匀组织的复合板[41]。但是使用异步轧制法制备钛/铝复合板的研究少见报道。

2.2 轧后热处理的影响

钛铝复合板轧后通常都要再经过热处理工序,以获得复合板板间更高的结合强度[42]。热处理过程中选取的加热温度对复合板间的结合强度有重要影响。

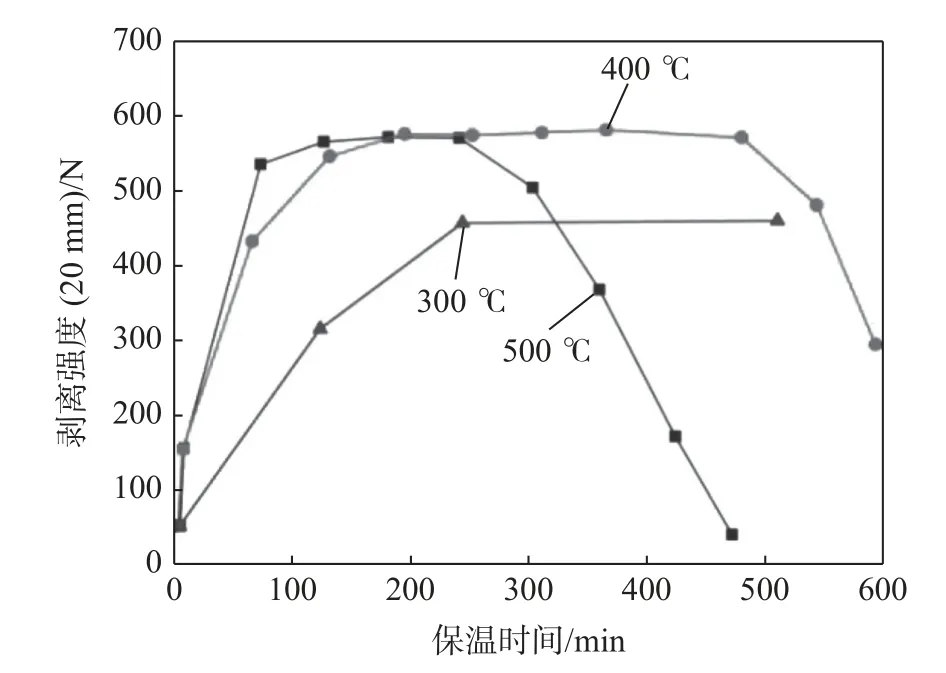

颜学柏等人[43]研究了300~500 ℃、保温2~600 min 的热处理条件对TA1/LY12 复合板性能及显微结构的影响。研究结果表明轧后热处理工艺可以大大提升复合板的结合强度,如图3 所示。300 ℃处理时,其结合强度值都不理想。热处理温度升高,其结合强度也增大,最高值基本相同;该复合板保温400 ℃下的最佳时间为15~240 min,500 ℃下保温2 min 即可获得理想的结合强度。随保温时间延长,结合强度下降的主要原因是界面处金属间化合物层增厚大于1 μm,这一点与他人的发现存在一定差异[38]。轧后热处理的过程被归结为三个阶段:板间全面结合阶段;金属间化合物的孕育期;金属间化合物形核及长大期,与三阶段理论[36]相符。但是作者并未对界面层形成的物质进行深入分析。

图3 加热温度和保温时间对TA1/LY12 结合强度的影响Fig.3 The effect of holding time and temperature on bonding strength of TA1/LY12 clads after rolling

热处理过程中,钛板和铝板之间会发生钛、铝原子的快速扩散并形成界面TiAl3相;随着退火时间的延长或保温温度升高,界面相会不断沿着深度和界面扩展,使得界面层厚度逐渐加大,很可能会继续生成TiAl、TiAl2等金属间化合物相[44]。Kattener[45]等人对Ti-Al 系可能生成的金属间化合物所需的能量进行了计算,结果表明自由能大小为:TiAl2<TiAl3< TiAl< Ti3Al< Ti2Al5。但是由于TiAl2生成的前提条件是需要TiAl,因此,对于钛/铝系而言,在热处理过程中首先生成的金属间化合物为TiAl3。祖国胤等[35]指出在铝熔点以下温度热处理时,钛/铝界面层处生成的金属间化合物相只有一种即TiAl3。热处理条件不同除了会影响界面结合相的种类,也会影响界面层的厚度,因此对于轧后的钛/铝复合板热处理温度和时间的选择显得非常重要。

韩银娜等[46]对钛铝复合板600 ℃进行了退火热处理,研究了不同保温时间对钛铝复合板组织和性能的影响。结果发现,在退火过程中生成的TiAl3相主要受元素扩散控制,满足抛物线生长理论。600 ℃热处理条件下保温2 h,界面层厚度2 μm 时剥离强度达到最大为86.8 N/mm,大于2 μm 后随着厚度增大,剥离强度下降严重,这是因为随着TiAl3相生长,其疏松度增大,弱化钛、铝界面层的连接[47]。可以看出,600 ℃热处理后钛/铝复合板的剥离强度低于500 ℃热处理的钛铝复合板。宋卓等[48]研究了不同退火温度及时间对钛铝复合板组织及性能的影响。研究结果表明退火后,界面两侧区域钛、铝元素扩散明显,界面层厚度先快速增加,随后趋于稳定,退火温度为490 ℃、保温时间3 h 条件下界面层厚度达到2 μm 左右。随温度继续升高,界面层厚度不变,这一点与上述他人工作存在差异。

2.3 层厚的影响

层界面数对金属复合板变形及断裂机制有重要影响,但目前该因素对复合板界面形成的影响研究较少。

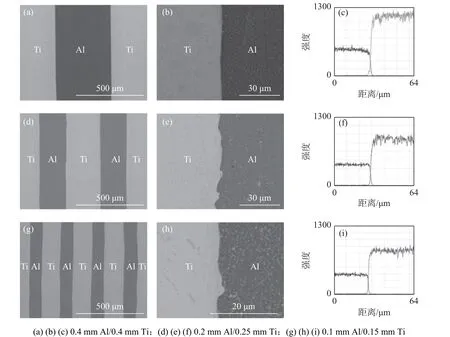

Fan 等人[49]使用不同厚度的钛板和铝板制备出了一系列钛铝复合板(0.4 mm Al/0.4 mm Ti、0.2 mm Al/0.25 mm Ti、0.1 mm Al/0.15 mm Ti),其界面形貌及元素分布如图4 所示。由图4 可知,随着铝板厚度从0.4 mm 降低到0.1 mm,钛铝复合板界面从平直化变得起伏。在轧制过程中,随着板厚下降,复合板各处变形严重不均匀,主要沿着板对角线进行,从而使板间接触面积增大。在相同制备条件下界面层的厚度逐渐增大,分别是4.1 μm、4.4 μm、5.2 μm,界面元素扩散机制主要是缺陷扩散及晶界扩散,其中0.1 mm Al/0.15 mm Ti 界面结合性能最佳。

图4 不同层厚及不同层数钛铝复合板界面的微观形貌及元素分布[49]Fig.4 The morphology,interface and element distribution for Ti-Al laminate composite[49]

曹苗等[18]分别研究了3 层、5 层和7 层界面数对钛铝复合板界面结构的影响。不同层数的钛铝复合板选用的钛板和铝板的厚度一致,轧后复合板厚度一致,这点与文献[48]不同。复合板层数越多,各层金属变形越不均匀,这主要是由于层数不同引起了变形过程中应力应变状态不同,引起层间的应变硬化不同所导致。与文献[49]一致,随着层数的增多,Ti/Al 界面弯曲化程度增高,表现出明显的凸起和凹陷。作者认为正是这种起伏的粗糙界面使得相邻金属层互相嵌入的更加牢固,这也是结合强度比界面平直化高的表现。起伏的界面主要是由于Ti、Al 两种金属的杨氏模量、热膨胀系数和泊松比差异大所引起,两种金属的变形强耦合引起了层间界面发生弯曲变形[50]。经EDS 对层间界面处的Ti 及Al 含量进行分析,Ti∶Al=1∶3(at%),推测出层间界面处生成了TiAl3金属间化合物相。层数多少同样会影响界面处原子的扩散效果,层数越多,钛铝之间的接触面积越大,扩散速度显著;在相同热处理条件下界面层厚度也越大。

3 钛铝复合板结合强度的测试方法

目前我国只有一个专门针对钛复合板的国家标准,即GB/T 8547-2019《钛-钢复合板》,该标准中对钛钢复合板的相关技术要求作出了规定,但并未提及性能测试方法。对于钛基金属复合板具体性能测试方法仍然以GB/T 6396-2008《复合板剪切性能测试方法》为基础。该标准中规定了金属复合板的剪切、弯曲及粘结测试方法,测试钛铝复合板相关性能时需要根据实际情况进行适当调整,没有统一标准。下面将分别介绍目前文献中用于钛铝复合板结合强度的测试方法。

3.1 剪切强度

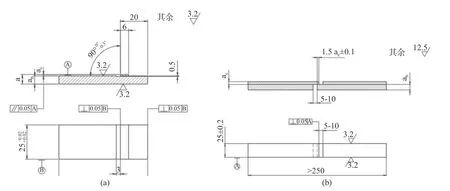

钛铝复合板的剪切强度测试可以参照GB/T 6396-2008 的要求执行。该测试主要适用于钛铝中厚板及厚板。剪切试样长度方向应当与轧制方向平行。国标中规定的剪切试样尺寸如图5(a)所示[51]。剪切速率对于钛铝复合材料一般取1 N/(mm2·s)。图5 所示试样尺寸适用于钛/铝复合板钛层厚度>1.5 mm。如果钛层厚度低于1.5 mm,则需要进行拉剪试样。拉剪试样尺寸如图5(b)所示。其中特别规定试件宽度不超过复层厚度的1.5 倍。在进行剪切或拉剪试验时,试验力应保持在试样基材的中心线上,且样品应在受剪部位断裂。

图5 剪切及拉剪试样尺寸示意Fig.5 Schematic diagram of shear and tensile shear sample

3.2 弯曲性能

弯曲性能只能定性地反映钛/铝复合板结合强度的大小。在弯曲过程中如果基材与复材之间不发生开裂现象,则可认为复合板结合较好。弯曲试样分为外弯曲、内弯曲以及侧弯曲三种。外弯时复材为受拉面,内弯时则基材为受拉面,侧弯的受拉面则为复合板的横截面。其中侧弯曲试验对于试样尺寸的要求是复合板板厚≥(2+10)mm,其中2 指复层板厚度,10 指基层板厚度。弯曲时应选择适当的弯曲半径,内弯和外弯时的弯曲半径一般为复合板总板厚度的2倍,弯曲角度一般取180°[51]。

3.3 剥离强度

对于钛/铝复合薄板不再适用于剪切等常规检验方法。目前各国对于薄复合板结合强度的检验还没有统一的方法。美国ASTM 及日本JIS 标准中借用了T 型剥离法和180°剥离法来检测钛双金属板的结合强度。这两种方法通常用于检测粘结剂粘结后材料的粘结牢固度,对于金属板的结合强度并不适用,且所得数据不稳定,呈现先高后低的趋势变化,不便于测定准确数据。颜学柏等人[14]经过大量试验开发了转轮剥离法测试钛铝复合薄板的结合强度。该方法可以测试试样厚度1.0~2.0 mm 的薄板。测试前需要将试样预先剥开50~100 mm。加载速度对剥离强度影响不大,一般取5~20 mm/min。该方法测试钛铝复合板的结合性能效果良好,是否适用于其他类型复合板有待进一步验证。

4 结论与展望

钛铝复合板属于钛基复合板中的一大类,应用非常广泛。同时因为该类复合板比强度高、质量轻、耐腐蚀、价格低廉等优点受到了国内外学者的广泛关注。其中界面结合强度是评价钛/铝复合板制备成功与否的关键指标。虽然学者们围绕该研究点做了很多工作,但目前还没有形成相应的研究体系。笔者对前人工作进行了总结,将适用于钛铝复合板的制备机理、影响结合强度的因素及其测试方法等进行了梳理归纳,形成了如下结论:

1)钛铝复合板的制备方法正朝着绿色环保、节能降耗、高效大规模等方向发展。其中轧制法是目前工艺发展最成熟、最容易实现大规模应用的方法。钛铝复合板结合的研究机理多种多样,目前适用于轧制法,特别是钛铝复合板的结合机制主要有裂口结合理论、薄膜理论以及三体理论几种。一般来说,轧制机制开动越多,钛铝复合板结合效果则越好。

2)为了提高复合板的界面强度,学者们从改善轧制方法、对板进行轧后热处理等多个方面进行了研究。其主要方向一是增大轧制变形率。钛铝复合板要实现良好界面结合,其变形率要大于阈值,阈值的具体数值随轧制方法的不同而变化。二是将界面冶金层的厚度控制在合理的范围之内。钛/铝复合板界面要形成良好结合必须要通过钛、铝原子扩散形成TiAl3界面层。但是该界面层的厚度必须控制在合理的范围之内,否则TiAl3脆性物界面层反而会恶化钛铝复合板的界面结合性能。三是界面层形貌对界面结合强度也有重要影响。具体表现为层板原始厚度以及层数都会影响钛铝层板之间的接触面积及界面层的形成速度,最终影响钛/铝复合板的结合强度。

3)钛铝复合板结合强度的测试方法目前主要参照GB/T 6396-2008 执行。但该标准中的剪切、拉剪、弯曲测试方法均适用于中厚板及厚板。钛铝复合薄板结合强度的测试可采用转轮剥离法进行。