双相不锈钢2205线材拉拔断裂原因分析

2022-11-05李贵波马正伟

李贵波,马正伟

(1 青岛浦友精密金属有限公司,山东 青岛 266555;2 山东工业职业学院,山东 淄博 256414)

1 前言

双相不锈钢2205 组织中奥氏体与铁素体的体积比约为1∶1,因而兼备了奥氏体不锈钢和铁素体不锈钢的优点,具有良好的力学性能和耐腐蚀性能,广泛应用于海洋运输和石油化工等领域[1-3]。与其他类型不锈钢相比,双相不锈钢2205 在高温环境下容易产生各种金属间化合物,如σ 相、氮化物等。已有研究表明[4],这些析出相将严重影响不锈钢的塑性、韧性和耐腐蚀性能,从而影响材料加工的成材率和合格率,降低了工件的使用寿命。本文通过分析双相不锈钢2205 线材拉拔断裂,找到断裂原因,为改善材料的加工性能提供依据。

2 试验方法及结果

2.1 断口宏观形貌观察及样品信息搜集

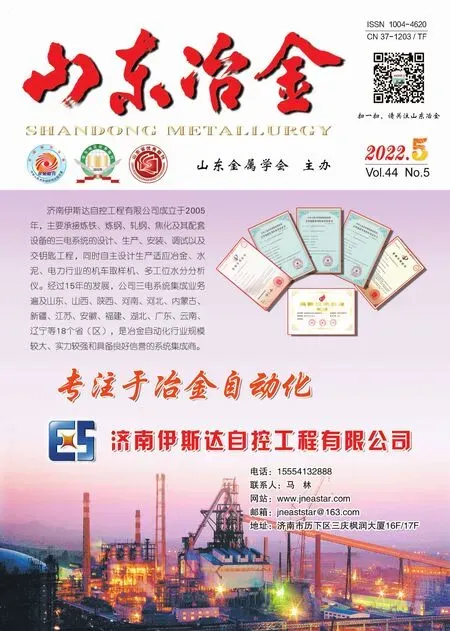

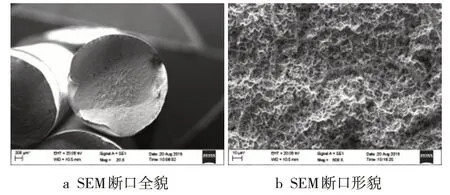

原材料规格为Φ5.5 mm,图1a为加工后两个规格的断裂样品,分别为Φ3.65 mm、Φ2.65 mm,根据变形量计算公式(πR2-πr2)/πR2×100%,得出这两种规格的材料冷拔变形量分别为55.96%、76.79%。现场拉拔道次与变形量如下:Φ5.5 mm→Φ4.5 mm→Φ3.65 mm→Φ3.3 mm→Φ2.65 mm→Φ2.5 mm。图1b 中断口形貌所示断口颜色呈银灰状,表面部分与中心呈台阶状,有两个台阶的则表面部分对称高出,此时中心部位是平的,而非像抽出笔尖形成的凹坑状。

图1 宏观形貌图片

2.2 化学成分分析

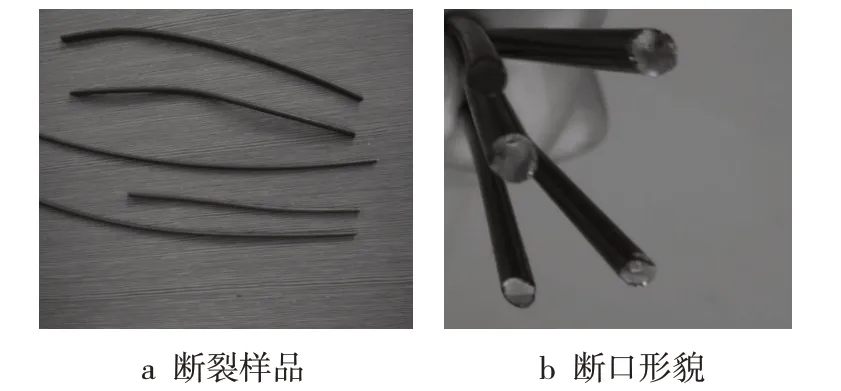

截取试样,磨平后在SPECTROLAB M10 型光电直读光谱仪检测其化学成分,结果见表1。由表1可以看出,测量值符合控制标准的要求,Cr、Mo含量偏控制标准的上限。

表1 化学成分(质量分数)%

2.3 金相分析

制作标准金相试样在Axio Imager Aim 型金相显微镜下观察微观组织形貌。试样的制备、试样研磨、试样的浸蚀、显微组织检验、显微照相,参照GB/T 13298—91《金属显微组织检验方法》。

2.3.1 夹杂物分析

图2 所示钢中夹杂物C 类0.5 级,数量极少,没有其他类型夹杂物存在。

图2 夹杂物形貌100×

2.3.2 组织形貌

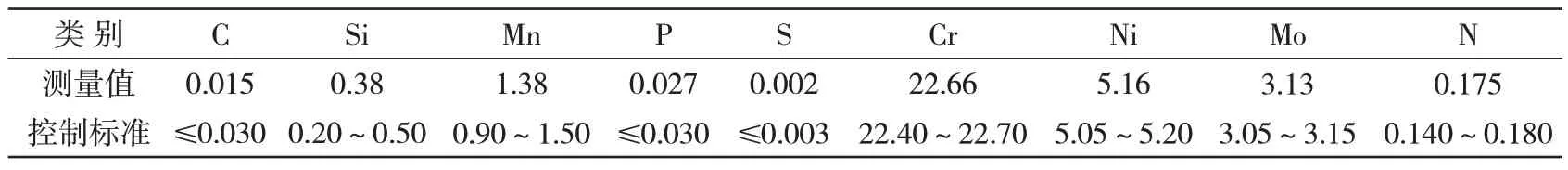

通过图3 可以看出组织为A+F,相比例在50%左右,两相组织在纵向均呈拉长状态,横向显示在两相的相界上有大量黑色物质聚集,纵向显示黑色物质大多数在奥氏体上。

图3 组织形貌

2.4 扫描电镜(SEM)分析

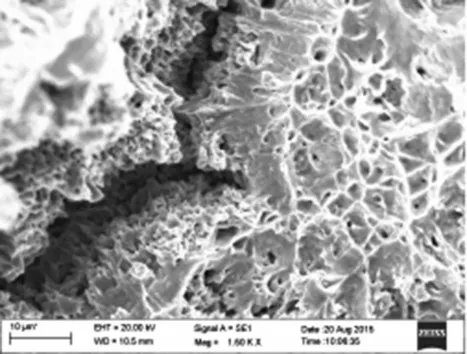

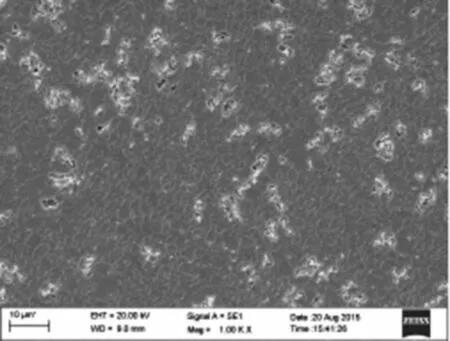

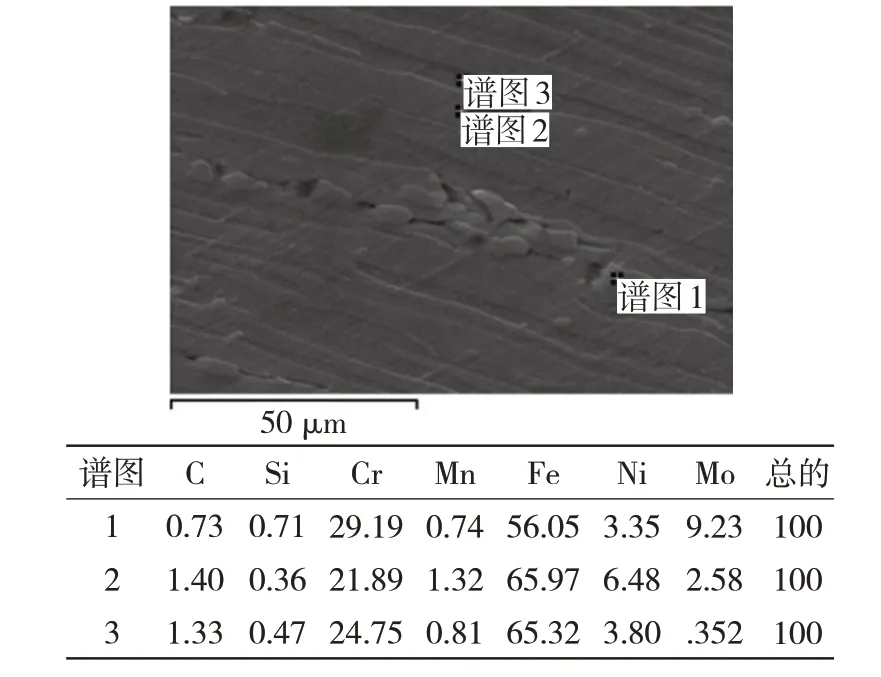

取断口在蔡司EVO-18 扫描电镜下观察断口形貌,并采用能谱仪做微区化学成分。通过图4和图5可以看出,断口处有大量韧窝存在且部分韧窝有撕裂的痕迹,同时韧窝的底部和周围没有非金属夹杂物等。图6和图7显示横截面沿着相界的黑点和纵向在奥氏体上的大量聚集的黑色物质在SEM下有的已经被腐蚀剂腐蚀掉,有些仍在界面处,这些黑色物质的成分见图7 的谱图1,黑色物质为2205不锈钢在一定的温度和环境下析出的Fe-Cr-Mo的金属间化合物。

图4 断口形貌

图5 断口撕裂SEM形貌

图6 黑点处SEM形貌

图7 能谱成分

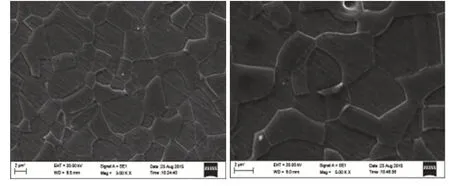

2.5 热处理后金相组织和扫描电镜分析

取样品进行1 100 ℃+10 min的固溶处理后,做金相组织分析和扫描电镜分析。通过图8和图9可以看出,经过固溶处理后,金相组织和SEM 分析均未发现原来的黑色物质,在SEM下看到铁素体和奥氏体晶界分明的棱线,说明经过固溶处理后,Fe-Cr-Mo金属间化合物已经分解。

图8 组织形貌

图9 SEM形貌

3 讨论

(1)通过化学成分分析,测量值符合控制标准的要求,Cr、Mo 含量偏控制标准的上限,这样更容易形成金属间化合物。

(2)通过金相分析和断口的扫描电镜分析,可以确定拉拔后在材料内部形成沿着A-F相界撕裂,从断口的宏观分析看,这种断裂属于韧性断裂。

(3)根据金相和能谱结果表明,断裂样品组织中存在金属间化合物为Fe-Cr-Mo 脆性化合物,该化合物严重影响材料的塑性和韧性,材料的塑性和韧性急剧下降从而导致开裂。

(4)对拉拔后样品进行固溶处理后,金相组织和SEM 分析均未发现黑点相,金属间化合物消失,说明可以通过热处理来解决拉拔断裂的问题。

(5)双相不锈钢2205 在250~1 000 ℃温度范围内等温时效或不正确热处理以及加工过程中不正确冷却时会出现二次相(富铬富钼的脆性相),该物质的存在容易导致材料开裂;另外,双相不锈钢2205较高的屈服强度是奥氏体不锈钢的2倍,冷加工及冷成型性能较奥氏体不锈钢差许多,加工硬化速率大,一般深冲、深拉、旋压等要比奥氏体不锈钢困难,易冷作硬化,一般冷变形超过20%,需要考虑固溶退火处理。

4 结语

双相不锈钢2205 线材热轧后,冷却过程中产生Fe-Cr-Mo 脆性金属间化合物,冷加工前没有进行固溶处理使金属间化合物固溶到基体中,从而导致材料的塑性降低,在冷拔力的作用下产生断裂。