深厚表土井壁附加应变在线监测系统与工程应用

2022-11-05付长科况联飞

付长科 况联飞 邵 谦

(1.山东能源集团鲁西矿业有限公司李楼煤业,山东 郓城 274700;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116)

作为我国华东地区深厚表土的腹地所在,鲁西南巨野矿区具有煤层埋藏深、松散表土层厚(如李楼煤矿副井表土层厚达540 m[1])、水文地质条件复杂、高地温、高地压等特点。在矿井开采等疏排水活动过程中,底含水位不断下降,土层固结压缩,引起上覆厚冲积层土体下沉,进而施加于井筒外表面一个竖直向下的附加力。该力累积到一定数值后,井壁混凝土将无法承受而遭受破坏。自1987年以来,我国因竖直附加力破坏的井筒达数百个,严重威胁着煤矿的安全生产[2]。

为实现对井壁附加应变的掌握,我国自上世纪末出现了不少井壁监测的报道。相关学者获得了深厚表土地层井壁应变长期演变规律,且揭示出地层沉降与井壁附加应变之间存在耦合关系[3],监测系统能够有效指导井壁治理过程[4-5]。但这些研究普遍存在的问题包括研究对象表土深度普遍小于300 m;测试数据一般需后处理分析,无法实现在线预警预报;数据采集模块安置于井口需要敷设大量通讯电缆,施工难度和保护难度大等。

本文通过优化测试手段,建立了深厚表土井壁附加应变在线监测系统,并应用于李楼煤业副井井筒观测,获得了其长期附加应变演化一般规律。

1 在线监测系统架构

1.1 系统硬件组成

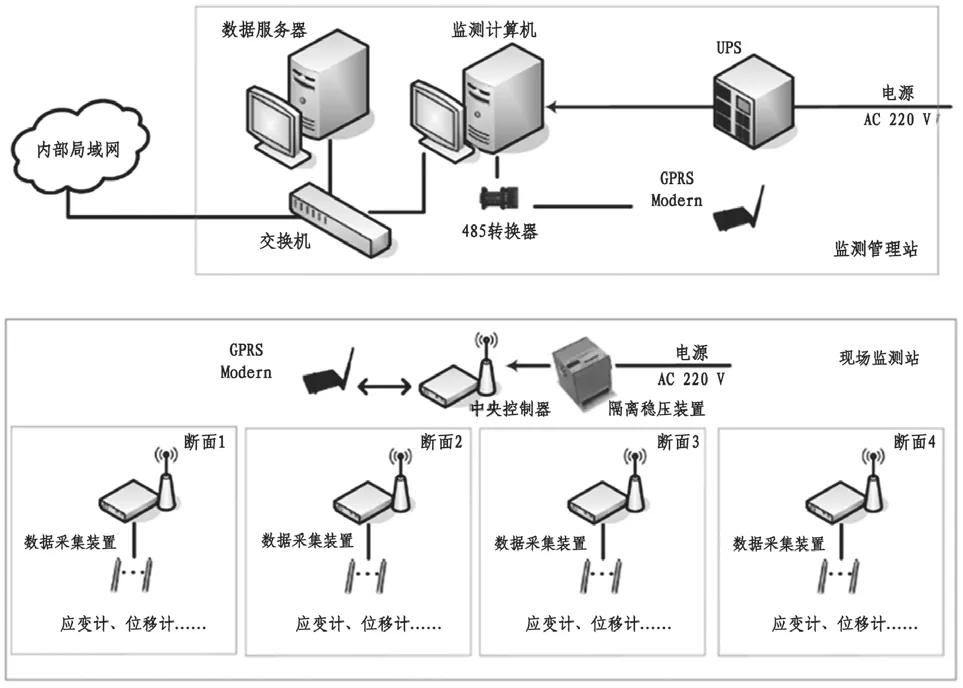

深厚表土井壁附加应变在线监测系统由监测计算机(云服务器)、数据采集装置和监测传感器三部分设备及相应的通讯传输、电源设备等组成分布式自动化测量网络,系统架构如图1。

图1 在线监测系统架构图

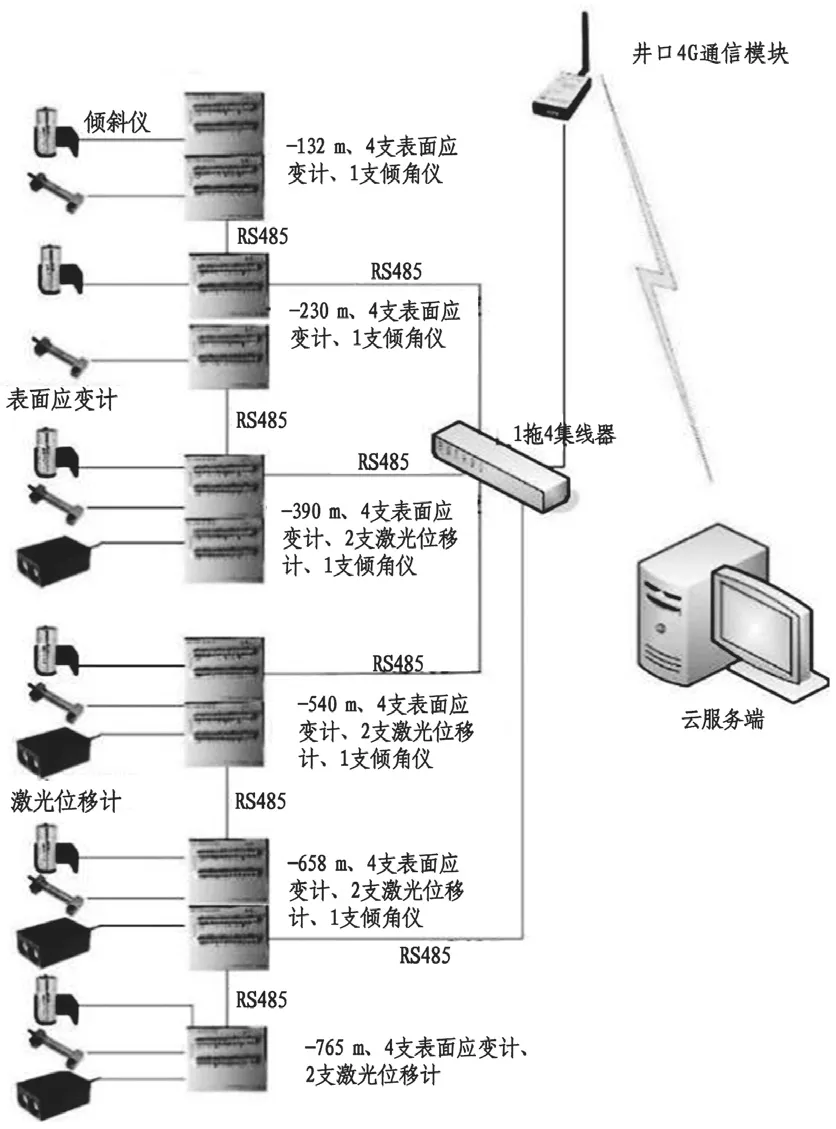

其中监测传感器视监测目标要求包含埋入式应变计、表面应变计、倾角计、位移计和温度传感器等。井壁附加应变监测通常选用振弦式或差阻式混凝土应变计,二者的耐久性均已通过工程验证能够满足长期监测要求,但前者较后者精度更高(应变精度为1 με,温度精度为0.1 ℃),相应地依据安装层位传感器的数量不同选定对应通道数的振弦式或智能数据采集模块进行自动采集。李楼煤业副井井筒监测系统创新性地将采集模块就近安装在了井筒不同深度位置,实现了传感器信息的就地采集。不同模块间通过1 根2 芯电缆进行供电和1 根4 芯电缆进行信号有线传输,如图2。此举较传统井壁监测系统能够节省大量的通讯电缆采购,且安装施工与后期保护难度均显著降低。

图2 井筒内模块通讯网络组成

井下所有模块信号通过有线的形式传输至井口后,经集线器后由GPRS Modern 发送至远程监测计算机,进而实现实时云计算与在线数据分析。

1.2 云在线服务平台

井壁监测云在线服务平台针对煤矿井筒安全监测这一特定需求而开发,其目的是实现整个矿区多个煤矿立井井筒受力与变形的统一管理与控制,并基于大数据破裂模型分析预测井壁受力未来发展趋势。

云平台的操作菜单还包括数据查询、实时曲线、仪器参数和设备管理四大功能分区。其中数据查询功能提供历史数据的上传与下载、工程量的重新计算以及条件删除等。实时曲线菜单能够对传感器原始采集数据或经标定公式转换的工程量数据进行曲线图绘制,进而可以更为直观地把握不同测点受力演化规律。仪器参数菜单提供了传感器的身份信息上传与下载功能,同时上、下限功能能够实现对不同的传感器的不同级别预警阈值设定(如李楼煤业副井井筒提供了红、黄、蓝三级预警指标)。设备管理菜单提供了对某一单体工程的所有接入模块进行参数管理,通过该菜单可以查看模块参数、设置模块参数以及读取存储器内部数据等功能。

由于井下模块采集到的数据能够实时远程传输至云服务器平台,进而实现了对井筒变形数据在线分析,进一步依据既有模型分析能够对井筒未来发展趋势做出预判,为矿井安全提供保障。

2 工程应用效果分析

2.1 工程概况

山东李楼煤业位于巨野矿区的最北端,郓城县城的东北部,设计年生产能力240 万t,采用主、副、风三个立井井筒单水平开拓。井筒穿越的地层依次为第四系、新近系和二叠系,其中0~143.4 m 为第四系,岩性主要由粘土、砂质粘土和粉、粗砂组成。143.4~541.5 m 为新近系,岩性主要以粘土、砂质粘土、粉砂、细砂和中砂为主。同时,据钻孔揭露矿井含水层自上而下主要有第四系砂砾层、新近系砂砾层和二叠系砂岩含水层等。

含水丰富深厚表土层带来的极大风险是井壁破裂,且近年来副井井筒内各类管路变形迹象明显。为实时把握井筒的受力演化状态,2019 年联合中国矿业大学建立了副井井筒安全动态监测系统。井壁附加应变传感器采用埋入式振弦应变计通过开槽的形式进行安装,安装的层位选定在-132 m、-230 m、-390 m、-540 m 和-658 m 共计5 个层位进行,每个层位沿东南、东北、西北和西南4 个方位各安装2 支呈正交布置的应变计,分别监测井筒竖向和环向应变演化。

2.2 监测数据与分析

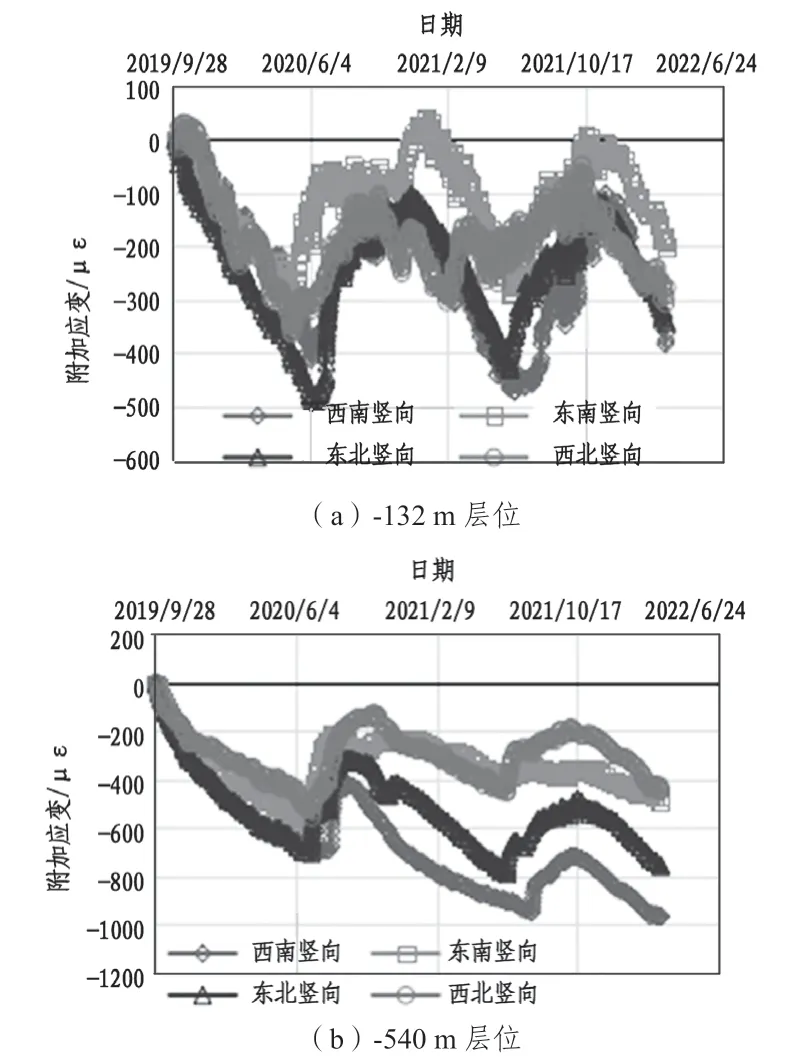

实测获得的表土层不同层位附加应变长期演化规律如图3。

图3 典型层位竖向应变演化规律

分析图3 可知,表土层所有竖向应变传感器均表现为压缩累积发展趋势,说明副井井筒在竖直附加力作用下产生了压缩变形。同一层位不同方位间存在差异,且多数层位在西南方位应变累积量值最大。在所有层位中-540 m 表土与基岩交界面位置竖向附加应变累积量值最大。

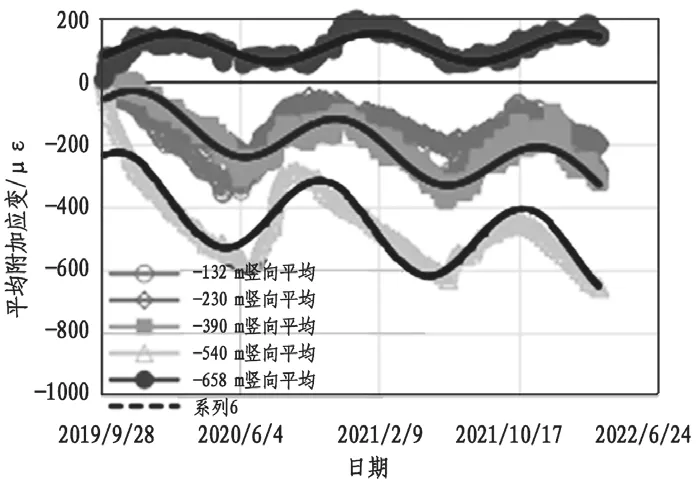

进一步对埋设的5 个层位不同方位竖向应变取平均进行对比分析如图4。可见,受季节温度影响不同深度位置竖向应变均呈正弦波动变化,但在表土段随深度增加正弦波动曲线还表现出向下累积发展的趋势,而-658 m 基岩段则基本仅与环境气温呈负相关正弦波动变化。

图4 竖向平均附加应变演化规律

拟合得出李楼煤业副井井筒的最大附加应变累积系数b出现在-540 m 表土与基岩交界面位置,定量数值为-0.246 4 με/d,该数值约为文献[3]统计得出的大屯矿区最大累积数值-0.068 με/d 的3.6 倍,可见井壁受力形势严峻。显然这与巨野矿区540 m厚表土远远大于大屯矿区的140 m 厚表土直接相关。

依据长期附加应变累积速率及发展演变一般规律可进一步判定副井井筒的安全,而实时在线系统能够保证测试数据与预警阈值进行及时比对,进而对井筒的安全做出预判预报。

3 结论

(1)构建了深厚表土井壁附加应变在线监测系统,在硬件层面上通过模块下井节省了大量通讯主电缆,且便于安装与后期保护,软件层面上实现了远程无线在线数据分析。该系统为井筒受力安全研判奠定了基础。

(2)基于在线监测系统,获得了李楼煤业副井井筒附加应变长期演化一般规律。其中表土段附加应变除随温度呈正弦波动变化,还受竖直附加力影响而不断累积,可采用正弦曲线叠加负斜率直线函数进行规律描述。

(3)实测获得的李楼煤业副井长期附加应变最大累积速率位于-540 m 表土与基岩交界面位置,其定量数值为-0.246 4 με/d,约为大屯矿区统计最大数值的3.6 倍。