主煤流自动化改造技术在义安矿的应用

2022-11-05陈鑫

陈 鑫

(洛阳义安矿业有限公司,河南 新安 471800)

义安矿井下采掘作业地点运煤、排矸均通过主煤流运输系统,系统由各采掘地点带式输送机、采区带式输送机、主斜井带式输送机、平地上仓带式输送机、破碎机及刮板运输机等组成。目前,该系统自动化水平较低,原各运输系统设备启停均为人工操作,存在用工多、职工劳动强度大及运输效率低等问题[1-5]。

1 系统概况

(1)运输工艺流程

井下采掘作业地点煤矸石首先经带式输送机被运至车场煤仓,通过煤仓转载至采区一、二部带式输送机,然后运至采区煤仓,经采区煤仓转载至主斜井带式输送机,之后经平地上仓带式输送机运至平地煤仓上口破碎机处,煤矸石经破碎后通过刮板运输机运至平地煤仓内。主煤流运输工艺流程示意图如图1,各设备技术参数见表1。

表1 主要设备技术参数

图1 主煤流运输工艺流程示意图

(2)控制及保护系统

主煤流带式输送机均安装有刹车装置、防下滑逆止装置及液压张紧装置;各大保护齐全可靠,具有跑偏、烟雾、撕裂、沿线急停、速度等保护装置。系统通过KTC101-Z 综保主机及CST 启动传输装置实现控制及保护功能。KTC102-Z 通过自身COM1、COM2两个串孔进行通讯,因产品更新换代,COM1 仅支持RS232 传输,COM2 仅支持RS465传输。CST 启动传输装置因设备厂家或批次的不同导致其通讯接口形式不一,支持SLC5/04、1756-L55、RS232 及1756-L61 等传输形式。具体通讯接口情况见表2。

表2 KTC101-Z 与CST 通讯接口情况

2 系统改造设计

本次采用KXJ660 本安型PLC 控制箱,质量360 kg,外形尺寸:长1 110.5 mm、宽805.5 mm、高1120 mm,外壳材质为Q335。

(1)PLC 控制箱工作原理及配置

如图2 所示,PLC 控制箱的关键核心为矿用PLC,一方面通过数据采集传感器采集各个开关量及模拟量数据,之后进行运算及判断,实现对设备的控制;另一方面接收上一级操作台的控制命令,实现控制及保护设备的目的。PLC 控制箱配置明细见表3。

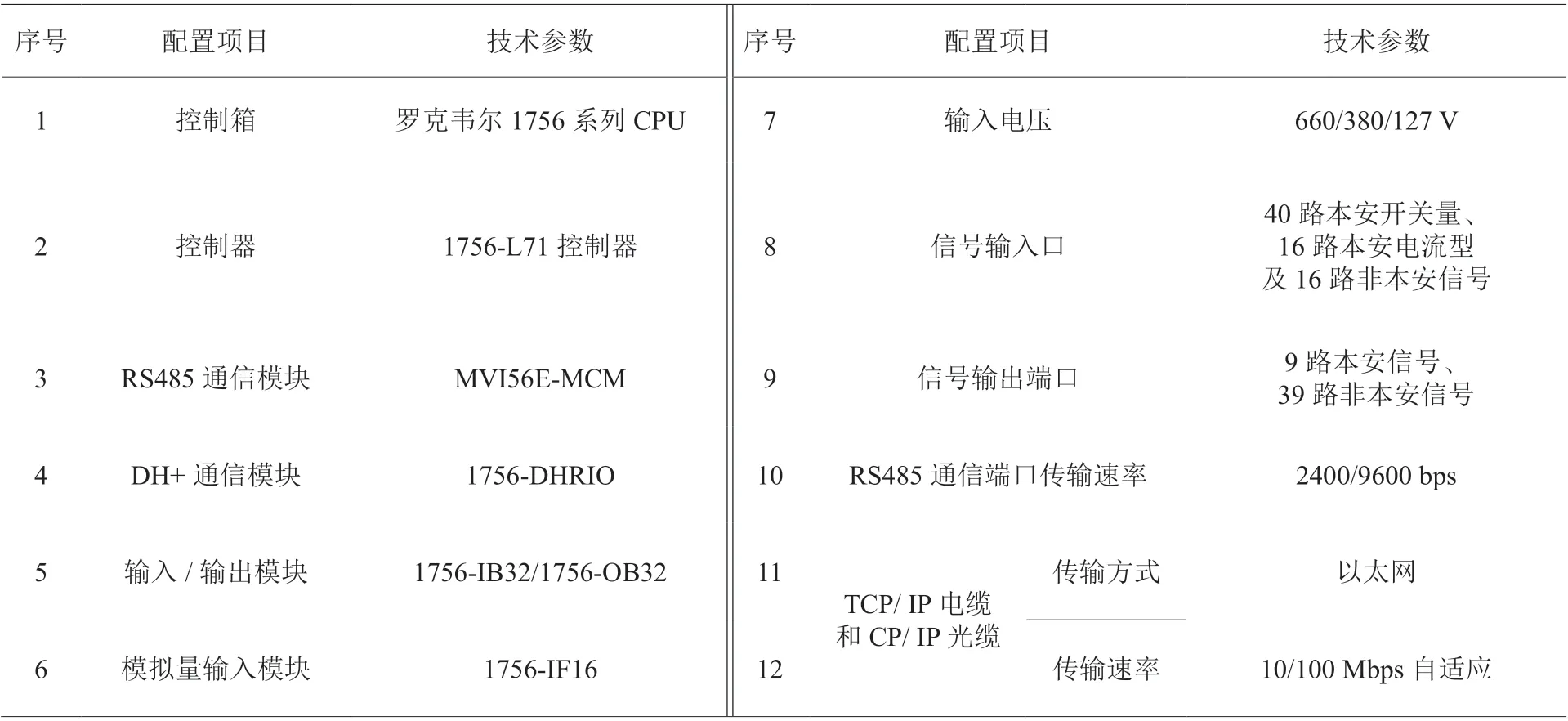

表3 PLC 控制箱配置明细表

图2 PLC 控制箱工作原理

(2)自动化集控系统改造

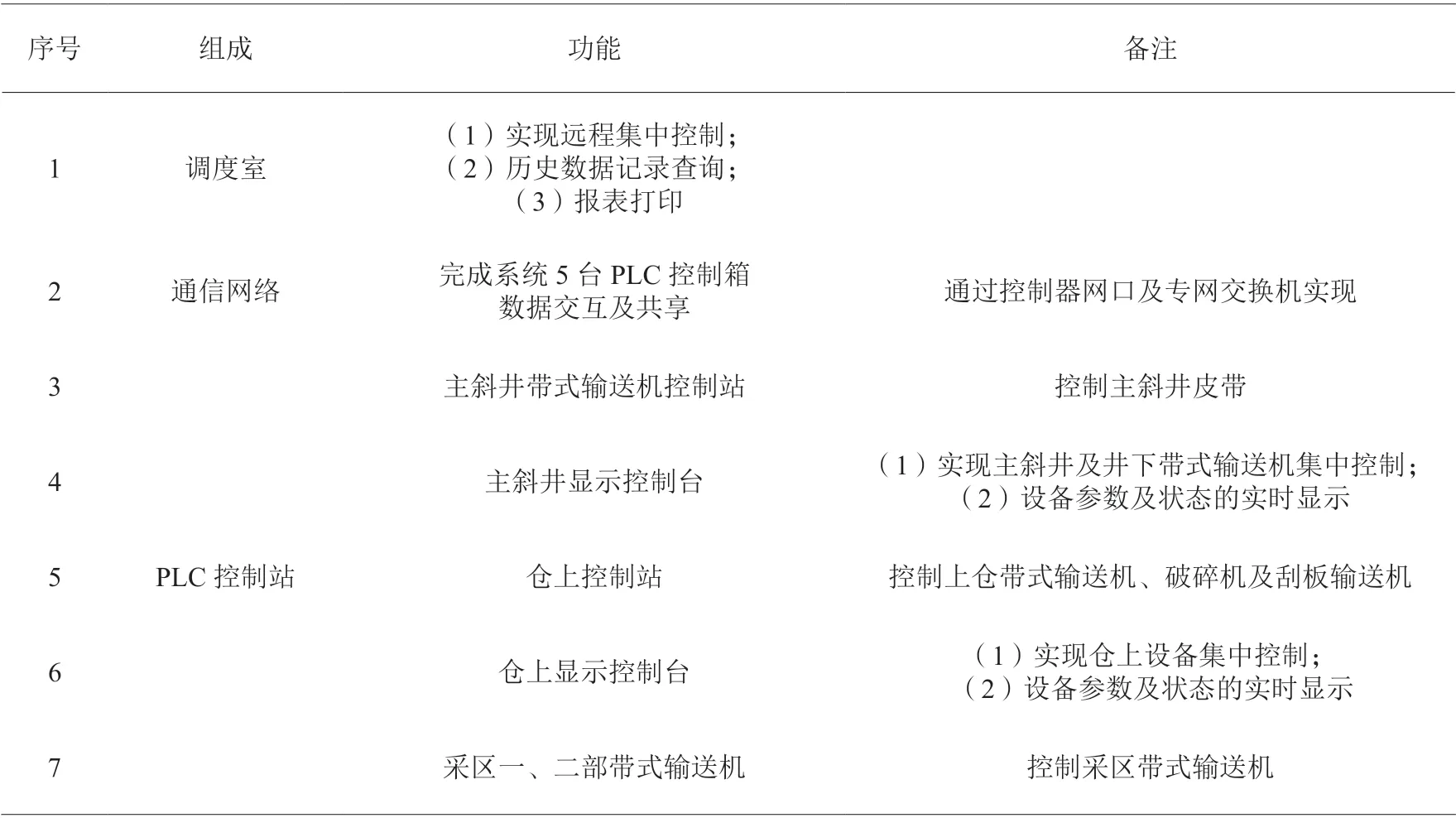

自动化集控系统由已开发应用工业自动化软件及自主开发的模块组成。其中,工业自动化软件主要采用IFIX5.8 软件,配套IFIX 客户端开发、运行软件及SCADA 冗余组件;自主开发的模块为系统集控模块及子系统接入模块。系统通讯网络布置示意图如图3,自动化系统主要组成及其功能见表4。

图3 系统通信网络布置示意图

表4 自动化系统主要组成及功能表

(3)通信系统改造

结合设备通讯现状,制定了针对性的改造方案。KTC101-Z 综保主机原通讯接口为RS232 及RS485两种通信接口,现将RS232 通信接口统一转换为RS485,详见表5。PLC 控制站为新增设备,相应增加支持MODBUS 协议的 MVI56E-MCM 通信模块。CST 通讯接口改造后采用DHRIO、RS485、EN2T 方式进行通讯,详见表6。

表5 KTC101-Z 通信接口改造表

表6 CST 通信接口改造表

3 系统功能

3.1 显示功能

系统软件平台建立有关带式输送机的数字量及模拟量,数字量包含带式输送机各类保护、运行状态及工作模式等,模拟量包含带式输送机温度、电动机电压及CST 油温等。数字量及模拟量与现场KTC101-Z 及CST 保持通讯,可直接采集其数据。采集KTC101-Z 及CST 数据后,传送至控制中心上位机,一方面显示带式输送机运行状态及相关参数,另一方面提供各个模拟量变化曲线、故障及报警记录等。

3.2 控制功能

新系统的控制方式分为就地控制及远程控制。其中,就地控制分为检修控制及集中控制,远程控制分为单台设备控制及集中控制。

(1)就地检修控制

直接在KTC101-Z 及CST 上打开就地检修开关,解除设备控制与检修维护的闭锁功能,即可进入就地检修模式。

(2)就地集中控制

恢复设备控制与检修的闭锁程序,在KTC101-Z上打开就地集中控制开关,使KTC101-Z 重新进入新的驱动程序,即可进入就地集中控制模式。

(3)远程单台设备控制

在设备控制与检修闭锁的情况下,即可远程对单台带式输送机进行启停控制。

(4)远程集中控制

在设备控制与检修闭锁的情况下,在控制中心打开远程集中控制开关,确认现场各部带式输送机搭接关系,设定集控参数,选择联锁控制模式,即可进入一键启停控制。

3.3 预警功能

实现系统与调度语音广播系统联动,当系统任一环节出现故障时,语音广播系统随即进行广播预警。

4 一键启停控制设计

一键启停控制程序框架图如图4。一键启动前,主煤流系统设备均处于停机状态。一键启动时,系统进行初始化,发送清除软故障命令,同时进行启动参数设置。若判断远程集控状态、CST 及变频器信号等正常,满足启动条件后,进入逆煤流启动运输系统各个设备的程序,直至全部启动成功。若任一设备未成功启动时,则进入预警返回模式,之后再次进行启动。一键停机时,进入顺煤流停止设备的程序,直至全部停机成功。若一键启停过程中发生突发状况,直接打开就地或远程急停开关,立即停止设备的运行。

图4 一键启停控制程序框架图

5 系统改造效果

义安煤矿在原主煤流运输系统的基础上,通过增加罗克韦尔控制器及其通讯模块,直接解决KTC101-Z 及CST 与系统的通讯问题。系统改造后,首先通过调度室控制中心上位机实时显示设备的运行状态、保护状态及带式输送机的温度、速度等重要参数;其次,及时、直观掌握设备的故障状况,提供语音广播系统报警等功能;最后,利用系统远程控制功能,实现了主煤流运输系统的自动化控制,达到预期目的。义安煤矿原主煤流运输系统每班需5 名设备司机,系统改造后,每班仅需2人巡视、检查设备,每班减少岗位工投入3 人,每人工资按220 元/班,则每年节省人工成本48.2万元,实现减人增效的目标。

6 结论

(1)义安煤矿在原主煤流运输系统的基础上,通过增加PLC 控制箱等设备,改造设备通讯接口,采用罗克韦尔控制器及其通讯模块,使新老系统之间无缝融合。新系统能够对设备运行状态及参数进行实时监控,准确判断及预警设备故障,另外通过应用一键启停功能,顺利实现了主煤流运输系统的自动化控制。

(2)系统改造后,每班减少岗位工投入3 人,每年节省人工成本48.2 万元,实现了减人增效的目标。义安矿主煤流自动化控制系统改造的成功实施,对类似带式运输系统的改造具有借鉴意义。