登茂通2210 综采工作面粉尘防治技术应用

2022-11-05雷剑

雷 剑

(晋能控股煤业集团安泽登茂通煤业有限公司,山西 安泽 042509)

登茂通2210 综采工作面全尘浓度高达3000 mg/m3,严重威胁采煤面作业员工的身心健康和矿井安全生产。长期吸入大量粉尘,可能会引发尘肺病、心血管疾病等慢性职业病。本文以登茂通2210综采工作面为例进行高效粉尘防治技术设计与应用效果研究,为相似工作面粉尘治理提供参考与借鉴。

1 工作面概况

登茂通煤矿隶属于阳煤集团,设计年生产能力90 万t。2210 工作面位于2#煤层,层厚1.1~1.7 m,倾角2°~6°,工作面标高868.4~892.2 m,平均可采走向长971 m,倾斜长215 m,面积208 765 m2。煤种为低灰、低硫、低磷的焦煤,工业分析参数如表1 所示。2210 工作面瓦斯绝对涌出量4.5 m3/min,相对涌出量3.09 m3/t。工作面开采过程中供风量1600 min/m3,MG250/600-AWD 型采煤机落煤和装煤,走向长壁后退式综采一次采全高。

表1 工业分析结果 %

2 综合降尘措施应用及粉尘治理效果

经过长期现场测试,综采工作面主要产生粉尘的地点分别为采煤机割煤(占总产尘量的70%)、液压支架移架产尘(占总产尘量的20%)。由于煤层较薄,高强度开采条件下煤体破碎比较彻底,因此截割后煤体破碎严重。刮板运输机以及皮带运输机转载点处产生的粉尘相对较少,约占5%,大范围煤体掉落造成底板处堆积粉尘二次扬尘,约占总产尘量的5%。

2.1 综合降尘措施设计

2.1.1 煤层注水

煤层注水效果主要受煤层自身性质决定,其中埋藏深度、煤体原生孔裂隙发育程度、煤体物理化学性质是主要影响因素,不同工作面影响因素相差较大。为得到登茂通2210 综采面最合适的煤层注水参数,在工作面进行了预实验:在进风巷中高1.5 m 处向煤层内部打注水钻孔,钻孔方向沿煤层倾向方向与工作面相平行,孔直径为89 mm,长度为100 m,封孔深度为10 m,注水时间定为144 h,压力18 MPa。注水工作结束后在注水钻孔左右两侧3 m、6 m、9 m、9.8 m 处打观察钻孔,观测不同位置处煤层的含水量变化值。注水钻孔和测试钻孔布置如图1 所示。实测结果表明,注水144 h 后,煤体含水量随钻孔深度增加而下降,与注水钻孔距离相同的两个观察钻孔含水量相近,随着与注水钻孔距离增加,观察钻孔中煤体的含水量分别为6.3%、2.8%、0.21%和0.05%。可以看出,在该参数下注水效果比较明显。最终确定注水钻孔方向与工作面相互平行,注水压力为18 MPa,钻孔间距为15 m,共布置有45 个钻孔,如图2 所示,每个钻孔长度为200 m,单一钻孔注水量为300 m3,注水时间为6 d。

图1 测试钻孔布置示意图

图2 注水钻孔布置示意图(m)

2.1.2 采煤机高压外喷雾降尘

采煤工作面粉尘量大,常发生煤壁片帮现象,因此采煤机内外喷雾的喷嘴孔径如果过较小容易则会经常堵塞,影响喷嘴雾化效果,如果孔径过大则可能出现雾化不理想、出水量过多等现象,影响煤炭质量,所以选用孔径为1.9 mm 的喷嘴,压力为10 MPa。此时喷雾初速度约为100 m/s,雾滴平均直径为26.4 μm。 外喷雾主要治理采煤机滚筒割煤过程中产生的粉尘,两个滚筒均设置一组喷雾,每组喷雾布置有7 个孔径为1.2 mm、喷射角度为60°的喷头,在滚筒周围形成一周喷雾幕,包裹截割破碎产尘区域,增加降尘效率。

2.1.3 支架移架架间喷雾

采煤机向前推进割煤时,液压支架随之向前移动支撑顶板,此时支架需要先下降,然后向前移动,最后再向上支撑。下降及前移过程中相邻两支架中间存在较大缝隙,顶板处积聚的粉尘会从缝隙中下落污染巷道空气,且向上支撑过程中支架钢板挤压顶板煤体,产生大量粉尘积聚在支架顶端,这些粉尘将在下次支架前移过程中掉落至人行道处。针对支架移架粉尘,采用架间喷雾降尘技术,包括支架顶梁处高压喷雾和前探梁高压喷雾。顶梁处高压喷雾用以润湿顶板处煤体,减少移架过程中的粉尘产生;前探梁处的高压喷雾用以治理移架过程中掉落的粉尘。喷雾喷嘴朝向工作面采煤区域,布置情况如图3 所示。顶梁喷雾安装2 个孔径为1.2 mm 的喷嘴,射程为2 m,喷射方向与底板成45°夹角。前探梁处同样安装2 个孔径为1.2 mm 的喷嘴,射程为4 m,喷射方向与底板成60°夹角,喷射的雾滴能够在人行道与煤壁中间形成雾滴幕,润湿捕获移架过程中掉落的粉尘。

图3 支架架间喷雾示意图

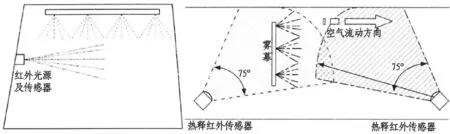

2.1.4 回风巷高压水雾幕

底板上的二次扬尘粉尘产尘范围大、随机性强、瞬时冲击性强,难以直接针对产尘源进行治理,刮板运输机运送产尘比较分散,因此在回风巷安设水幕,对分散尘源有较好的治理效果。利用高压水雾形成全断面水幕阻隔粉尘向巷道远方移动,第一道水幕距离工作面10 m,第二道水幕距离工作面40 m,水幕喷嘴开启关闭与采煤机相联动,喷嘴安装在巷道顶部,每组水幕由6个扩散角度为45°、孔径为1.2 mm 的喷嘴构成,喷雾压力为10 MPa,喷射方向朝向上风侧方向10°,可以增加雾滴与粉尘颗粒之间的接触时间。由于回风巷有作业人员经过,因此喷头的开启与关闭同时由红外传感器控制,当红外传感器感应到有人员经过时自动关闭喷头供水,当人员通过以后再开启供水。如图4 所示。

图4 回风巷水幕示意图

2.2 降尘效果

为了评价降尘措施的有效性,在采煤机下风侧5 m 处和回风巷第一道水幕帘后方5 m 处分别设置一个粉尘浓度测试点(如表2 所示),采用直读式粉尘浓度测定仪同时测定其总粉尘和呼吸性粉尘浓度结果,除尘率按照公式(1)计算。

表2 不同位置的粉尘浓度 mg/m3

μ=(c1-c2)/c1×100% (1)

式中:μ为除尘率,%;c1为没有降尘措施时的粉尘浓度,mg/m3;c2为采用综合降尘措施后的粉尘浓度,mg/m3。

由表2 中给出的实地测尘浓度结果可以看出,在采煤机下风侧5 m 处没有采用任何降尘措施时全尘平均浓度为1448 mg/m3,呼吸性粉尘浓度为585 mg/m3,对一线作业员工有严重威胁。当采用了综合降尘措施之后,全尘浓度降低到了170 mg/m3,呼尘浓度降低至75 mg/m3,降尘率分别为88%和87%。随风流运移过程中部分大颗粒粉尘沉降,进入回风巷后由于粉尘沉积作用造成浓度下降,在回风巷水幕帘后侧5 m 处的测点测定出全尘和呼尘平均浓度分别为509 mg/m3和248 mg/m3,应用综合降尘措施后,平均浓度分别降低至45 mg/m3和23 mg/m3,降尘率均达到了90%以上。

3 结论

通过对综采面实际开采条件的分析,主要产尘源来自采煤机滚筒割煤、液压支架前移落尘、煤壁片帮扬尘。针对三种产尘源分别采用了滚筒高压喷雾、架间高压喷雾、回风巷自动高压水幕综合防尘技术。在2210 综采工作面采用综合降尘措施以后,在采煤机下风侧5 m 处的全尘和呼尘降尘率分别达到88%和87%,残余浓度分别为170 mg/m3和75 mg/m3;在回风巷水幕帘后5 m 处降尘率分别为91%和90%,残余浓度分别为45 mg/m3和23 mg/m3。