千米深井煤仓高强复合支护技术

2022-11-05杨京京

杨京京 李 帅

(中煤新集能源股份有限公司口孜东矿,安徽 阜阳 236153)

口孜东矿地面标高+27.7 m,一水平标高-967 m,巷道埋藏深,地压大。煤仓在生产过程中内壁和底部漏斗承受冲击力大,损坏维修难度大、周期长、对生产影响大。经过研究,改进常规的边掘进边浇筑的施工工艺,采用反井钻施工工艺和高强复合支护形式,保证仓体的支护强度,保证煤仓的服务年限。

1 概况

口孜东矿西翼采区煤仓上口位于西翼主运胶带机大巷内,标高-941 m,下口位于西翼主运胶带机斜巷内,标高-963 m;总工程量为31.27 m(仓体工程量15.87 m,下口硐室15 m,煤仓底板0.4 m);上下口均为锚网索喷支护巷道;煤仓服务年限30 a。煤仓立面示意图如图1。

图1 西翼采区煤仓立面示意图(mm)

2 煤仓施工工序

(1)反井钻施工。利用反井钻机在煤仓上口中心自上而下施工导孔,导向孔钻透连通煤仓上下口硐室后,再用反井钻机自下而上反提扩大形成溜矸井。

(2)煤仓掘进施工。溜矸井完成后进行仓体掘进,放炮后配合风镐刷扩成型。仓体自上而下掘进,短掘短砌。爆破后的岩石通过溜矸井溜到煤仓下口,由设在煤仓下口巷道内的皮带外运。仓体施工6~7 m 后安装封口盘及提升吊挂系统,然后按1.8 m 一循环施工至仓体底板,直至仓体与煤仓下口贯通。

(3)煤仓下口硐室施工。自上而下对硐室分段刷掘,先进行锚网索喷支护,再进行反底拱U 型棚施工,最后浇筑混凝土。煤仓下口硐室立面示意图如图2。

图2 西翼采区煤仓下口硐室立面示意图(mm)

(4)井圈架设施工。在仓体底板凝固后,搭设脚手架并铺设大板,自下而上进行仓体36U 型钢井圈架设。

(5)煤仓铁钢砂钢筋砼浇筑。在仓体架设井圈的同时自下而上绑扎钢筋直至锁口,每施工4.5 m 段高穿插进行仓体浇筑施工。

(6)煤仓壁后注浆。煤仓浇筑结束以后,在煤仓上口巷道向下对仓体四周施工注浆孔进行煤仓壁后注浆,通过注浆浆液的粘结使围岩形成一个整体,有效封闭围岩裂隙,增强围岩的稳定性,使围岩抗破坏能力得到加强,提高围岩的自身承载能力和岩体强度,煤仓的服务年限得到了可靠保证。

3 煤仓施工工艺

3.1 反井钻施工工艺

LM-120 型反井钻机导孔直径244 mm,扩孔直径1.2 m,最大扭矩3118 kN·m。导孔钻与煤仓下口西翼主运胶带机斜巷钻透后再使用直径1.2 m 扩孔钻头由下往上扩成溜矸井,扩孔完毕后拆除反井钻机。

3.2 煤仓掘进施工工艺

(1)溜矸井施工完毕后,采用钻爆法沿溜矸井自上而下刷大到煤仓设计断面,光面爆破,炮眼深度2.2 m,循环进尺1.8 m。采用锚网索喷支护。

(2)煤仓采用锚网索喷支护。锚杆采用Φ22 mm×2500 mm 的MG500 高强螺纹钢锚杆(锚杆抗拔力不小于120 kN),间排距800 mm×800 mm;锚 杆 托 板 长× 宽× 厚=150 mm×150 mm×12 mm;钢筋网Φ6 mm×100 mm×100 mm,规格为2000 mm×1000 mm;锚索采用Φ21.8 mm 钢绞线加工,L=6200 mm,锚索外露岩面150 ~250 mm,预紧力不小于160 kN,锚索角度允许≤3°,间排距1600 mm×1600 mm;喷射混凝土厚度70 mm,喷砼强度等级C20,配合比(重量比)为水泥:黄砂:瓜子片=1:2:2,速凝剂掺入量为水泥重量的4%。

3.3 煤仓下口硐室施工工艺

(1)煤仓下口硐室采用放震动炮、配合风镐辅助刷扩的方式自上而下进行分段刷掘,直至反底拱的刷掘施工,然后进行反底拱U 型棚施工,最后浇筑C40 砼至漏煤嘴处。煤仓下口硐室锚网索喷支护参数与煤仓相同。

(2)反底拱36U 型棚支护参数。反底拱棚净宽7000 mm,分为3 节棚,其中底拱棚采用三组Φ22 mm、L2500 mm 锚杆配合U 型卡进行锁固,棚腿墙角处采用一组Φ22 mm、L2500 mm 锚杆配合U 型卡进行锁固,每节棚棚腿按照间距800 mm钻孔,采用6.2 m 锚索穿钻孔对棚腿进行锁固,每节棚腿施工锁棚锚索3 根。

(3)C40 混凝土支护参数。在绑扎墙体外层钢筋前铺设好200 mm 厚聚乙烯泡沫板,Φ12~Φ28 mm 采 用HRB335 级 钢 筋,Φ10 mm 钢 筋 采 用HPB235 级钢筋。 现浇C40 混凝土生产配合比(重量比)为水泥:砂:碎石:水=490:585:1140:215,水泥为P.O42.5 水泥,黄沙为中砂,碎石粒径为16~31.5 mm,水灰比0.3。

3.4 井圈架设施工工艺

(1)脚手架搭设好后铺设50 mm 大板,自下而上进行仓体36U 型井圈架设,井圈采用锚杆配合卡缆固定在仓壁上。

(2)36U 型钢井圈支护参数。井圈设计半径3850 mm,每圈由6 节36U 型棚梁组成,每节弧长4620 mm,搭接长度500 mm;井圈梁搭接处设2 道U 型卡缆;每圈棚梁上下间距450 mm;拉杆设6 道,每节棚梁中各一道;每节棚梁采用2 组锚杆配合U型卡缆进行固定,每组2 根,每圈共24 根锚杆,每节棚梁中2 组锚杆间距2000 mm。

3.5 煤仓铁钢砂钢筋砼浇筑工艺

(1)浇筑模板采用4 个段高(每一模段高1 m),从底向上浇筑至第四模位置时,待下一循环仓体井圈架设及仓筒钢筋绑扎已满足4.5 m 段高后,拆除第一段高的模板,向上翻模施工,按照此循环直至施工至锁口位置。

(2)铁钢砂钢筋砼支护参数。仓体净直径7 m,净断面积38.47 m2,浇筑厚度为500 m;毛断面积52.01 m2(其中:壁座段工程量3 m,毛断面积52.01~83.93 m2,锚网索喷与井壁之间铺设200 mm 厚的聚乙烯泡沫板),仓体下口一个溜煤孔周圈向仓体呈60°角斜面;仓体圈筋规格为Φ25 mm×250 mm,站筋规格为Φ22 mm×200 mm;铁钢砂混凝土强度等级为C40,配合比(重量比)为水泥:砂:碎石:水:NF 外加剂=520:892:1232:156:10.4,水泥为P.C32.5 水泥,铁钢砂粒径为0.5~5 mm,铁钢石粒径为16~31.5 mm,水灰比0.3;浇筑时采用连续浇筑,保证浇筑的一体性。

3.6 煤仓壁后注浆工艺

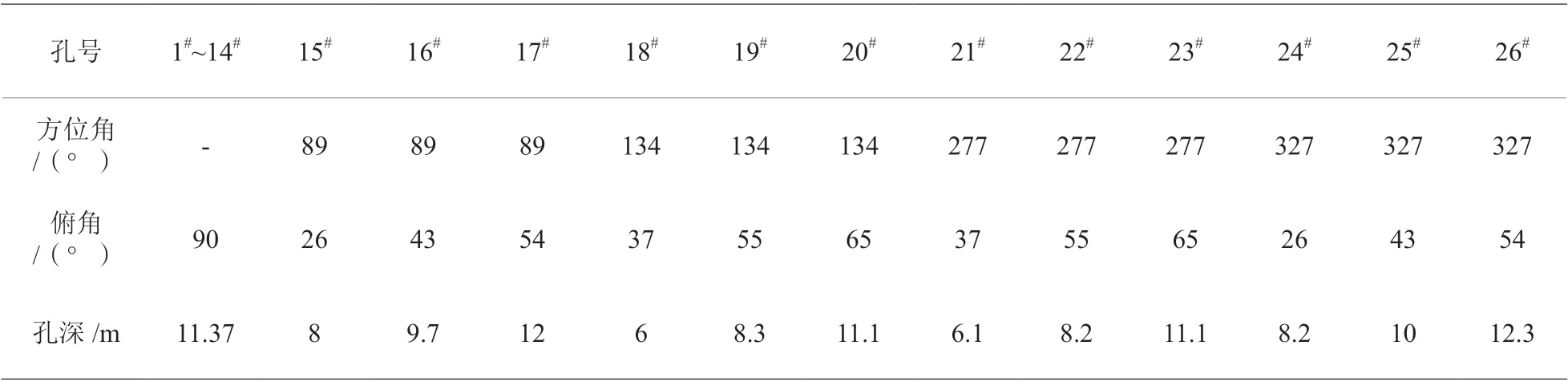

注浆钻孔为Φ94 mm,注浆压力为4 MPa。共布置26 个注浆孔,其中:1#~14#为竖直孔,布置在煤仓上口巷道底板,分内外两圈,内圈孔与外圈孔错开布置,孔深为11.37 m,内圈孔孔口间距控制在2 m 左右,外圈孔孔口间距控制在2.4 m 左右;15#~26#为斜孔,从煤仓上口巷道两帮开孔,孔口间距500 mm。注浆钻孔布置示意图如图3,注浆孔方位角、俯角及孔深见表1。施工时要严格控制钻孔的方位角、俯角及孔深,避免钻孔钻进煤仓仓体,造成仓体的破坏。

图3 西翼采区煤仓注浆钻孔布置示意图(mm)

表1 注浆孔参数表

4 结语

(1)通过创新改进煤仓常规施工工艺,采用反井钻机先打溜矸井,有效解决了掘进施工中的出矸及排水问题,还为多种工序平行作业创造了条件,既使作业环境得到了改善,降低了劳动强度,还提高了工效。

(2)煤仓下口硐室采用高强度复合支护,保证了硐室支护强度,为保证煤仓的稳定性打下了坚实基础。

(3)煤仓采用“锚网索喷+36U 型井圈+铁钢砂钢筋砼+壁后注浆”的超强复合支护,保证了仓体的整体支护强度以及耐磨刚度,大大提高了煤仓抵抗煤矸冲击的能力,使煤仓在使用过程中能够抵抗不良作业环境带来的各种损害,保证了煤仓的服务年限。