综放工作面过正断层安全技术工艺实践

2022-11-05田兆川

田兆川

(山西高河能源有限公司,山西 长治 047100)

我国煤矿地质构造广泛发育,煤岩层结构、物理力学参数差异较大[1-2]。在现场生产过程中,需结合具体开采参数、地质构造参数采取不同的技术工艺,以保证工作面开采安全[3-4]。

1 概况

高河能源W4302 工作面北临W4301 工作面(已采区),东接+450 m 水平南翼大巷,西为矿界,南为未采区。W4302 工作面切眼长325 m,胶带顺槽全长1859 m,回风顺槽全长1636 m,工作面设计可采长度1306 m。该工作面开采3 号煤层,均厚5.74 m,埋深383.4~456.8 m,煤层倾角平均5°,煤层松软,普氏硬度小于1,综采放顶煤开采,采高3.5 m,放煤高度3.24 m。3 号煤层直接顶为砂质泥岩、泥质粉砂岩,均厚3.1 m;基本顶为粉砂岩、泥岩,均厚25.4 m;直接底为泥岩、砂质泥岩,均厚7.8 m;基本底为粉砂岩、细粒砂岩,均厚12.4 m。高河能源属于高瓦斯矿井,W4302 工作面经抽采后瓦斯含量5.956 5 m3/t,可解析瓦斯含量3.753 7 m3/t,残存瓦斯含量2.202 8 m3/t。

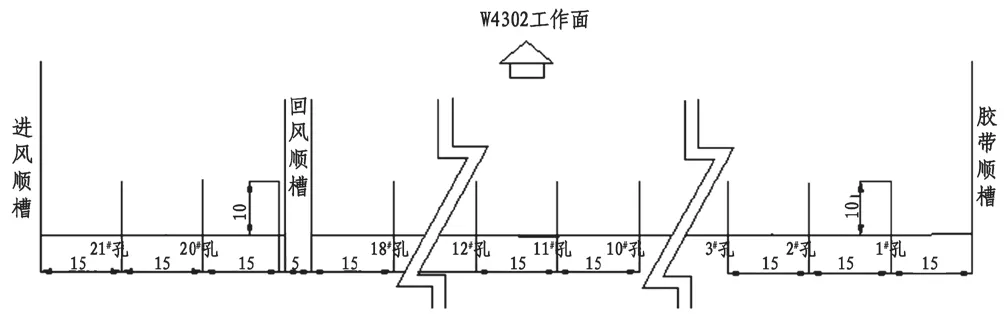

根据工作面顺槽巷道掘进过程中揭露及钻探情况,回采区域Fw180 正断层对工作面影响最大。Fw180 断层,走向107°,倾向197°,倾角50°,落差2 m,与工作面夹角在52°~73°。工作面内断层分布29.6 m,推进方向影响长度为95.3 m。断层和工作面位置关系如图1。

图1 断层和工作面位置关系示意图(m)

2 安全过断层技术工艺

2.1 断层探测

为及时掌握断层走向、落差的变化情况,回采过程中对工作面即将揭露断层区域进行钻探,如下:

(1)根据工作面进风顺槽揭露断层位置,在工作面进风顺槽推进至764 m 时,开始在工作面170#~190#架范围打钻探测,打钻位置为距底板往上1.5 m位置正前方打探眼,以0°、-5°、-10°打探眼,探明断层位置及落差,现场根据实际情况调整打孔角度,其中0°钻孔探测长度为20 m。

(2)探测过程中若发现断层落差与预计有偏差时,应根据探测情况,重新确定断层参数,并对工作面状态做出相应调整。

(3)进入断层后,队组每天安排修巷班人员在已经过断层留底煤区段隔5 架探一次顶底煤厚度,随时掌握顶底板变化情况,并对工作面进行相应调整。

2.2 工作面管理

根据探测的Fw180 断层落差与走向参数,过断层期间采取如下技术措施:

(1)调整工作面漂高留底煤

① 工作面以20 架范围作为1 个留底煤漂高区域,以14 架为一个过渡区域朝机头方向依次交替揭露并通过Fw180 正断层。

② 工作面推进764 m 时,工作面170#架~190#架开始整体留底煤漂溜,其余支架沿底板推进,在割煤时每刀漂高100 mm,直至留底煤厚度达到2 m,随后动态保持留底煤2 m 高度,直至通过180#断层预揭露点。170#架~190#架为漂高段,156#架~170#架为过渡段,这两个区域必须在保证前部运输机平缓过渡(前部运输机起漂后机头至机尾方向理论最大角度6°)的情况下漂高。当180#架揭露断层后,已过断层区域完全沿底板推进。当工作面采高范围内底板出现1 m 以上岩石,采煤机无法切割时,必须采取爆破方式松动岩石过断层,使工作面支架与巷道支架都能平缓通过Fw180 断层。

③ 根据断层参数,工作面揭露Fw180 断层后会以每4 刀煤1 架的速度通过断层,要求工作面170#~190#已过Fw180 断层段及时沿底板推进,156#~170#架通过断层揭露点后,未通过区域在保证底煤厚度的情况下,水平推进通过Fw180 断层。

(2)根据底煤厚度及时调整工作面

过断层期间,通过每天探测的顶底煤厚数据对大溜漂高程度进行调整,保证漂高段顺利通过断层揭露点并沿断层上盘底板推进。

(3)严格控制工作面采高,及时移架不放顶煤

① 过断层期间,过断层区域采高控制在(3.2±0.1)m,非过断层段保持正常(3.5±0.2)m 采高回采。工作面控制好采高,机组严禁强行割底板石头。

② 断层面附近围岩破碎,在过断层区域应及时移架,并加强支架初撑力管理,保证支架及时支护顶板。

③ 在工作面内断层影响区域及两侧5 个支架范围内不放顶煤,保证顶板安全。

2.3 煤壁注浆

(1)钻孔参数

由于断层影响区域煤壁破碎、片帮,对工作面内断层揭露区域的煤壁和顶板进行注浆加固[5-6]。注浆钻孔三花布置,上排钻孔距离底板2.5 m,孔底到顶板,钻孔仰角根据顶板厚度调整;下排钻孔距底板1.5 m,仰角5°。钻孔深度均为8 m,直径均为42 mm,钻孔间距为8 m。采用ZQS-50/118S 风动煤钻或KZRS31.5-105/380 矿用乳化液钻机进行施工。

(2)注浆参数

煤壁注浆采用晋安加固1 号高分子材料,注浆泵采用3ZBQ-9/12 型风动注浆泵,进气压力0.3~0.8 MPa,注浆压力控制在8~10 MPa。在工作面煤壁注浆时,注浆压力达到0.7 MPa 时及停止注浆。

2.4 瓦斯管理

(1)在断层前后50 m 范围,按瓦斯一级管理执行“测10 采8”,即瓦斯参数监测钻孔打设深度为10 m,允许回采8 m。其中,前20 m 执行“测10 采6”,即瓦斯参数监测钻孔打设深度为10 m,允许回采6 m。瓦斯参数监测钻孔如图2。

图2 瓦斯参数监测钻孔(m)

(2)进入断层后,沿工作面推进方向,每30 m 测定1 次瓦斯含量。在工作面均匀布置3 个钻孔,并在断层预揭露或揭露位置前后15 m 增加2 个瓦斯含量测点。若实测含量指标W≥6 m3/t,则延长附近预抽钻孔抽采时间,直至检验合格。检验合格后同时在工作面每15 m 布置1 个K1值测定钻孔,若实测K1值≥0.4 m2/g·min1/2,在超标钻孔前后15 m 施工90 个瓦斯释放孔,经释放后,进行工作面防突措施效果检验,直至K1值均低于临界值。

3 效果分析

回采揭露W4302 工作面推进方向受Fw180 断层影响长度为98 m,与前期探测结果相差不大,工作面在推进764 m 时(提前约32 m)开始调整工作面做过断层准备。通过提前进行断层探测,及时调整工作面机采范围,注浆加固断层影响区破碎煤壁及顶板,保证了工作面过断层期间顶板安全。同时,加强过断层期间瓦斯管理,未出现瓦斯突然涌出现象,有效控制了工作面瓦斯浓度。工作面整个过断层影响区历时50 d,推进长度145 m,平均2.9 m/d,实现了工作面安全高效开采。

4 结语

对于厚煤层高瓦斯矿井而言,回采工作面过断层期间不仅存在顶板安全隐患,也存在瓦斯异常涌出风险。为保证W4302 工作面过Fw180 正断层期间的生产安全,通过工作面回采过程中断层探测、加强工作面支架管理、破碎煤壁及顶板注浆加固、加强断层影响区瓦斯管理等综合技术手段,为工作面安全开采提供了保障,有效避免了瓦斯超限和顶板冒顶现象。