主动防护的锂离子电池内短路概率估算*

2022-11-04陈明彪黎华玲宋文吉冯自平

陈明彪,黎华玲,宋文吉,冯自平

主动防护的锂离子电池内短路概率估算*

陈明彪1,2,3,4,黎华玲5,宋文吉1,2,3†,冯自平1,2,3,4

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640; 3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4. 中国科学院大学,北京 100049; 5. 广州能源检测研究院,广州 511447)

锂离子电池内短路引起的热安全问题,是影响其进一步发展的关键问题。提出一种预测内短路发生概率的主动防护方法,通过建立内短路概率估算模型,利用蒙特卡罗法计算概率,并分析不同因素对内短路发生概率的影响。结果发现:(1)离子电导率对发生内短路概率有较大影响。循环次数为3 500次且温度为10℃时,当离子电导率分别为参考值的1倍和2倍时,内短路发生概率分别为70.6%和30.8%。(2)必要锂枝晶体积越大,则发生内短路的概率越低。(3)通过概率估算结果可建立安全区间。相对安全区间和危险区间,其分界线类似弧线。研究结果可为主动规避内短路提供新思路。

锂离子电池;内短路;概率;主动防护

0 引 言

锂离子电池以其长寿命、无记忆特性、高能量密度等优点在电动汽车、分布式储能等领域有着越来越广泛的应用[1]。但是锂离子电池由于内短路(internal short circuit, ISC)而引起的热安全问题,制约着其进一步的发展和应用。锂离子电池内短路是指由于隔膜破坏、内部金属杂质、锂枝晶生长等原因,导致电池内部正负极直接接触,进而形成内短路[2]。当内短路发生时,大量电流会从内短路点经过,容易形成局部高温,进一步诱发隔膜、电解质、正负极材料分解反应,从而导致热失控。因此,避免锂离子电池出现内短路是防止热失控的重要手段。

对如何有效防护电池内短路等引发的热安全问题,目前主要是采用强化法和预警法。

强化法主要从材料方面入手强化内短路抵抗能力,主要包括改性隔膜、添加剂和固态电解质。改性隔膜主要是在复合隔膜表面涂覆一层纳米级陶瓷粒子材料(如三氧化二铝),优点是隔膜的耐高温性能和机械强度显著改善[3-4]。但是另一方面,陶瓷隔膜成本较高,其强吸水性为生产带来麻烦。添加剂是通过使用阻燃剂抑制氢氧自由基的链式反应,有效地阻止电解液的起火[5]。有机磷系化合物是目前研究最多的一类阻燃添加剂,如WANG等[6]采用磷酸甲苯二苯酯提高了电池的高温稳定性。固态电解质一般具有不可燃或者不易燃的特点,并能抑制锂枝晶的产生,从而提高电池的热安全性。

预警法通常是在内短路发生后、热失控发生之前的阶段采取防护措施,防止热失控起火事故的发生。内短路监测一般根据锂离子电池的等效电路模型以及能量守恒定律,通过电压的减小、温度的升高或者内阻的变化等判断[7-9]。内短路监测对防止热失控具有重要作用,然而,某些形式的内短路(如铝箔−阳极内短路),会在内短路发生后的很短时间内达到200℃[10-11],因此即便系统能够判断内短路也不能及时防止热失控的发生。目前也有根据烟雾、气体浓度等方式进行预警[12],旨在发生起火之前采取紧急消防措施。

目前所采用的热安全防护技术大多是等待式的被动防护方法,具有一定的局限性。本文提出通过预测内短路发生概率的方法,主动规避内短路风险。锂离子电池在正常工况下长期运行时,锂枝晶的生长是诱发内短路的最重要因素。因此,以充放电循环中的析锂现象诱发的内短路为研究对象,建立内短路概率估算模型,分析不同因素对内短路发生概率的影响规律。

1 内短路概率估算模型

以长期运行中的锂离子电池内部析锂诱发内短路为研究对象,建立内短路概率估算模型。在循环充放电中,当锂金属电位较LiC6电位高时,一般是LiC6优先生成。但在充电过程中,由于有高的极化电位存在,使LiC6的电位高于锂金属的电位,此时锂金属镀层优先出现。因此,电池出现析锂的判别条件为:

析锂过程中,根据电荷守恒定律,析锂的物质的量可通过析锂反应电流进行计算,为

式中:Li为析锂过程的反应电流密度;为法拉第常数;为析锂反应的时间。

对于析锂过程的反应电流,根据欧姆定律,利用正常充电过程的反应电流建立方程,为

式中:为电池常规充电过程中的反应电流密度。

由于持续的析锂反应会引发产生锂枝晶并引发内短路,因此假设每次充电析锂反应出现的位置服从二维正态分布,则

式中:和分别为位置的两个独立变量;为数学期望;为标准差。

当相同位置析出锂的物质的量超过阈值,则出现内短路,判别条件为:

式中:max为发生内短路的阈值。该阈值以必要锂枝晶体积进行计算。

式中:Ld为锂枝晶的体积;Li为锂的密度;Li为锂的摩尔质量。

在长期的运行中,锂离子电池的容量会衰减,内阻会增大。由于过电势包括电化学极化过电势、浓差极化过电势以及欧姆电阻导致的过电势,因此采用老化系数描述在每千次循环中过电势的衰减程度。

式中:为次循环后的过电势;0为初始时候的过电势;fade为锂离子电池每循环1000次的衰减系数。

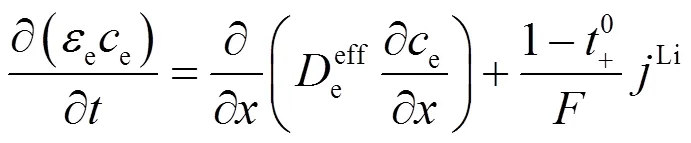

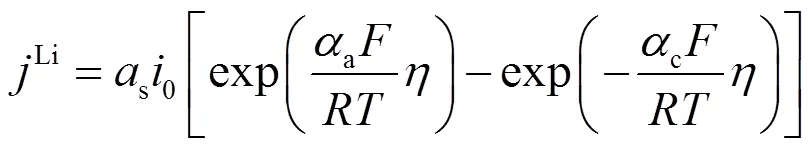

在进行内短路概率估算时,需要计算不同工况下充电过程的过电势变化情况,因此采用电化学模型计算其过电势,其控制方程包含电荷守恒方程、质量守恒方程以及电化学动力学方程。其中电荷守恒方程为:

式中:为固相电导率;为相电势;为电导率;为电解液中锂离子浓度;Li为电流密度;上标eff表示有效值;下标s和e分别表示固相和液相。质量守恒方程如下:

式中:s为电极的比表面积;0为交换电流密度;a和c分别为正极和负极的转换系数;为气体常数。交换电流密度可以由下式获得:

式中:为反应速率;下标max表示最大值。内部参数如表1所示。过电势可由下式获得:

式中:为开路电压,由锂离子浓度、参考温度决定。

表1 电化学模型参数

锂离子电池液是将LiPF6溶解在碳酸亚乙酯和碳酸二甲酯的混合溶液中配备而成,液相电导率由下式计算[15-16]。

式中:b为Bruggeman指数,取值为1.5[15];e为电解液中锂离子浓度。在内短路估算中,采用了蒙特卡罗的估算方法,通过多次重复的随机事件,可以计算出不同倍率工况下电池充电导致的内短路概率,如下式所示:

式中,ISC为发生内短路的次数;max为总的试验次数。在每次的随机试验当中,根据式(5)判断该次试验是否出现内短路,若出现,则ISC增加1,若不出现,则该值不变。

2 结果与讨论

内短路估算模型的电化学模型以及概率估算的验证对比可参考本课题组之前的研究报道[17],可以发现电化学模型的计算结果和实验结果较吻合,概率估算的部分结果和加速老化试验的实验结果较为接近。因此采用内短路概率估算模型进一步分析不同因素对内短路发生概率的影响规律。

2.1 离子电导率对发生内短路概率的影响

锂离子电池电解液的离子电导率改变电池过电势,并进一步影响内短路发生的概率。图1给出了充电倍率为4 C的工况下,温度为10℃及25℃时,内短路发生概率随着循环次数和离子电导率的变化情况。其中,所述的温度是指电池本身的温度。如图1a所示,循环次数为3 500次且温度为10℃,当离子电导率分别为参考值的1倍、1.5倍和2倍时,内短路发生概率分别为70.6%、45.9%和30.8%。其中离子电导率可以根据式(15)和式(16)计算,正极、隔膜和负极部分的液相离子电导率参考值分别为0.33 S/cm、0.51 S/cm和0.30 S/cm。可以发现无论是10℃还是25℃,内短路发生概率随着离子电导率的增大而降低。其原因是当离子电导率增大时,极化阻力下降,过电势降低,因此析锂的概率降低,进一步使内短路发生概率降低。

由图1可见,温度为10℃时,离子电导率的变化对内短路发生概率的影响小于温度为25℃时离子电导率的变化对内短路发生概率的影响。其原因是离子电导率主要影响电化学极化过电势,而温度主要影响浓差极化过电势。10℃工况下电池总过电势大于25℃工况下电池总过电势,即10℃工况下浓差极化过电势占总过电势的比例大于25℃工况下的比例。因此,低温工况下离子电导率变化对内短路发生概率的影响小于常温工况。这表明,增加离子电导率,在常温工况下的收益大于低温工况下的收益。

图1结果显示,当内短路循环次数达到一定值之前,内短路发生概率较小,远远低于3%,属于小概率事件。当内短路循环次数达到一定值时,内短路发生概率随着循环次数增加而增大。其原因是随着循环次数增加,电池电阻增大导致过电势增加。当循环次数较小时,过电势尚没有满足式(1)的判别条件,因此不会产生析锂反应。当循环次数较大时,过电势满足式(1)的判别条件,产生析锂反应,因此内短路发生概率迅速增大。增大离子电导率可以增大循环次数的阈值。如图1b所示,在25℃工况下,若以内短路发生概率为3%为目标,当离子电导率分别为1倍、1.5倍和2倍时,循环次数大约为3 300、3 700和4 100。可见,增大离子电导率可以增大循环次数的阈值,降低发生内短路的概率。这表明制备离子电导率更大的电解液是降低内短路发生概率的重要方向。

2.2 必要锂枝晶体积对发生内短路概率的影响

由式(6)可知必要锂枝晶的生长体积和发生内短路的阈值max成正比关系,而max直接影响内短路概率。其中1倍体积是以1 mm × 1 mm × 1 mm的锂枝晶体积为参考值,由图2a可见,在必要锂枝晶体积为参考值1.5倍工况下,循环次数少于4 000次时,内短路发生概率远小于1%。离子电导率的影响趋势与1倍必要锂枝晶体积工况下的规律相似。显然所要求的必要锂枝晶体积越大,则发生内短路的概率越低。图2b是必要锂枝晶体积为参考值1.5倍和1倍工况下,两种工况内短路概率差随着循环次数及离子电导率的变化情况。随着循环次数的增加,发生概率差先增大然后减小。其原因是在4 C充电倍率、10℃温度、1倍必要锂枝晶体积的工况下,当循环次数约为4 000时,内短路概率达到100%的最大值并保持不变。而在4 C充电倍率、10℃温度、1.5倍必要锂枝晶体积的工况下,当循环次数少于4 000次时,内短路发生概率远小于1%。因此概率差的最大值出现在循环次数4 000次左右。综合考虑图2中的内短路概率变化以及内短路概率差变化,可以发现在4 C充电倍率、10℃温度的工况下,增大必要锂枝晶体积为1.5倍的优势循环次数区间为3 000 ~ 4 000次。这表示,若电池的设计寿命低于3 000次循环(在4 C充电倍率工况下),则增加必要锂枝晶体积作用不明显。根据锂离子电池寿命设计,调节必要锂枝晶体积,对电池的安全设计具有重要意义。

必要锂枝晶体积对发生内短路概率的影响规律可以用于指导实际的电池结构设计。通过控制必要锂枝晶体积来降低内短路发生的概率。比如通过加厚隔膜的厚度、增强隔膜的机械强度等措施,可以增大必要的锂枝晶体积,从而进一步降低内短路发生概率。

2.3 锂离子电池安全运行区间

锂离子内短路发生概率会受到多种因素的影响,因此,计算锂离子电池的安全运行区间对实际运行具有重要意义。图3显示了温度为25℃时,内短路发生概率随着充电倍率和循环次数的变化情况。可以看到充放电倍率越大、循环次数越多,则发生内短路的概率越大。图3显示,深蓝色的区间发生内短路概率很低,小于3%,属于小概率事件,可以认为是相对安全区间。深蓝色区间和高内短路发生概率区间,其分界线类似弧线。分界线下方的蓝色区间是安全区间的分界线,上方则是非安全区间。对比图3a和图3b,可以发现图3b的深蓝色安全区间大于图3a,表明必要锂枝晶体积越大,发生内短路的概率越低,电池越安全。其中红色区间是危险区,非常容易引发内短路,因此需要避免进入红色区间的工况中。

图4显示了温度为10℃时,内短路发生概率随着充电倍率和循环次数的变化。对比图4和图3,可以发现10℃工况下,图4中蓝色安全区间相对更小一些,而红色的危险区间更大一些。显然,温度越低,离子移动阻力增大,过电势增大,引起内短路的概率越大。对比图3和图4还可以发现,与必要锂枝晶体积的变化相比,温度变化导致的区间变化相对较小。

3 结 论

提出了一种预测内短路发生概率的方法。该方法以充放电循环中的析锂现象诱发的内短路为研究对象,建立内短路概率估算模型,利用蒙特卡洛法计算其发生概率,分析不同因素对内短路发生概率的影响规律。

离子电导率对发生内短路概率有较大影响。循环次数为3 500次且温度为10℃的工况下,当离子电导率分别为参考值的1倍和2倍时,内短路发生概率分别为70.6%和30.8%。制备离子电导率更大的电解液是降低内短路发生概率的重要方向。

必要锂枝晶体积越大,则发生内短路的概率越低。根据锂离子电池寿命设计,调节必要锂枝晶体积,对电池的安全设计具有重要意义。

通过概率估算结果建立安全区间。其中相对安全区间和危险区间的分界线类似弧线。低温工况下,安全区间相对更小一些。与必要锂枝晶体积的变化相比,温度变化导致的安全区间变化相对较小。

[1] DONG T, WANG Y W, PENG P, et al. Electrical-thermal behaviors of a cylindrical graphite-NCA Li-ion battery responding to external short circuit operation[J]. International journal of energy research, 2019, 43(4): 1444-1459. DOI: 10.1002/er.4412.

[2] CHEN M B, LIN S L, SONG W J, et al. Electrical and thermal interplay in lithium-ion battery internal short circuit and safety protection[J]. International journal of energy research, 2020, 44(8): 6745-6757. DOI: 10.1002/er.5411.

[3] LIAO H Y, ZHANG H Y, QIN G, et al. Novel core–shell PS--PBA@SiO2nanoparticles coated on PP separator as “thermal shutdown switch” for high safety lithium-ion batteries[J]. Macromolecular materials and engineering, 2017, 302(11): 1700241. DOI: 10.1002/mame.201700241.

[4] JUNG Y C, KIM S K, KIM M S, et al. Ceramic separators based on Li+-conducting inorganic electrolyte for high-performance lithium-ion batteries with enhanced safety[J]. Journal of power sources, 2015, 293: 675-683. DOI: 10.1016/j.jpowsour.2015.06.001.

[5] 黄建, 梁鑫, 郑浩, 等. 阻燃-成膜添加剂复配高安全性电解液在锂离子电池中的应用[J]. 电池工业, 2017, 21(4): 1-6, 13. DOI: 10.3969/j.issn.1008-7923.2017.04.001.

[6] WANG Q S, PING P, SUN J H, et al. Improved thermal stability of lithium ion battery by using cresyl diphenyl phosphate as an electrolyte additive[J]. Journal of power sources, 2010, 195(21): 7457-7461. DOI: 10.1016/j. jpowsour.2010.05.022.

[7] 高飞, 刘皓, 吴从荣, 等. 锂离子电池热安全防控技术的研究进展[J]. 新能源进展, 2020, 8(01): 15-21.DOI: 10.3969/j.issn.2095-560X.2020.01.003.

[8] XIA B, MI C, CHEN Z, et al. Multiple cell lithium-ion battery system electric fault online diagnostics[C]// Transportation Electrification Conference and Expo (ITEC). Dearborn: IEEE, 2015: 1-7. DOI: 10.1109/ITEC.2015. 7165777.

[9] SEO M, GOH T, PARK M, et al. Detection of internal short circuit in lithium ion battery using model-based switching model method[J]. Energies, 2017, 10(1): 76. DOI: 10.3390/en10010076.

[10] RAMADASS P, FANG W F, ZHANG Z M. Study of internal short in a Li-ion cell I. Test method development using infra-red imaging technique[J]. Journal of power sources, 2014, 248: 769-776. DOI: 10.1016/j.jpowsour. 2013.09.145.

[11] ZHAO W, LUO G, WANG C Y. Modeling internal shorting process in large-format Li-ion cells[J]. Journal of the electrochemical society, 2015, 162(7): A1352-A1364. DOI: 10.1149/2.1031507jes.

[12] FERNANDES Y, BRY A, DE PERSIS S. Identification and quantification of gases emitted during abuse tests by overcharge of a commercial Li-ion battery[J]. Journal of power sources, 2018, 389: 106-119. DOI: 10.1016/j.jpowsour. 2018.03.034.

[13] XU M, ZHANG Z Q, WANG X, et al. A pseudo three-dimensional electrochemical–thermal model of a prismatic LiFePO4battery during discharge process[J]. Energy, 2015, 80: 303-317. DOI: 10.1016/j.energy.2014. 11.073.

[14] WAAG W, KÄBITZ S, SAUER D U. Experimental investigation of the lithium-ion battery impedance characteristic at various conditions and aging states and its influence on the application[J]. Applied energy, 2013, 102: 885-897. DOI: 10.1016/j.apenergy.2012.09.030.

[15] JIANG F M, PENG P, SUN Y Q. Thermal analyses of LiFePO4/graphite battery discharge processes[J]. Journal of power sources, 2013, 243: 181-194. DOI: 10.1016/j. jpowsour.2013.05.089.

[16] DOYLE M, NEWMAN J, GOZDZ A S, et al. Comparison of modeling predictions with experimental data from plastic lithium ion cells[J]. Journal of the electrochemical society, 1996, 143(6): 1890-1903. DOI: 10.1149/1.1836921.

[17] CHEN M B, SONG W J, LIN S L, et al. Risk evaluation of internal short circuit for lithium-ion battery based on an active protection method[J]. International journal of energy research, 2022, 46(9): 11879-11891. DOI: 10.1002/er.7954.

Internal-Short-Circuit Probability Evaluation of Lithium-Ion Battery Based on Active Protection

CHEN Ming-biao1,2,3,4, LI Hua-ling5, SONG Wen-ji1,2,3, FENG Zi-ping1,2,3,4

(1. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China; 2. CAS Key Laboratory of Renewable Energy, Guangzhou 510640, China; 3. Guangdong Provincial Key Laboratory of New and Renewable Energy Research and Development, Guangzhou 510640, China; 4. University of Chinese Academy of Sciences, Beijing 100049, China; 5. Guangzhou Institute of Energy Testing, Guangzhou 511447, China)

Thermal safety caused by the internal short circuit (ISC) of lithium-ion battery is the key problem affecting its further development. An active protection method for predicting ISC probability was proposed. By establishing an estimation model of ISC probability, the Monte Carlo method was used to calculate the probability, and the influence of different factors on the ISC probability was analyzed. It was found that: (1) The ion conductivity had a great influence on the ISC probability. When the cycle number was 3 500, and the temperature was 10oC, the ISC probability was about 70.6% and 30.8% when the ion conductivity was one time and two times of the reference value, respectively. (2) The larger the volume of necessary lithium dendritic crystals, the lower the probability of an internal short circuit. (3) Safety zone can be established based on the evaluation of ISC probability. The boundary between the relatively safe zone and the hazard zone was similar to an arc. The research results provide a new idea for actively avoiding an internal short circuit.

lithium-ion battery; internal short circuit; probability; active protection

2095-560X(2022)05-0440-07

TK02;TM911

A

10.3969/j.issn.2095-560X.2022.05.006

2022-06-06

2022-07-25

广东省自然科学基金项目(2019A1515011484);广东省市场监督管理局科技项目(2022CZ07)

宋文吉,E-mail:songwj@ms.giec.ac.cn

陈明彪(1985-),男,博士生研究生,助理研究员,主要从事大规模储能技术研究。

宋文吉(1978-),男,博士,研究员,硕士生导师,主要从事大规模储电系统控制研究。