后处理对激光沉积CoCrNiMo0.0136 中熵合金组织与性能的影响

2022-11-04杨武红方金祥杨秀烨王嘉璇何浩天

杨武红,丁 旭*,方金祥,杨秀烨,赵 庚,王嘉璇,何浩天

(1.贵州大学 机械工程学院,贵阳 550025;2.昆明理工大学 机电工程学院,昆明 650500)

引 言

CoCrNi中熵合金属于CoCrFeMnNi高熵合金的亚族,与CoCrFeMnNi高熵合金类似,CoCrNi合金具有较低的层错能,塑性变形机制通常为位错滑移伴随机械孪生[1],具有优良的塑性。此外,相对于CoCrFeMnNi合金和其它亚族,如FeNiMn合金以及CrFeCoNi合金,CoCrNi合金通常具有较高的屈服强度和硬度[2]。因此,有望制备获得塑性良好且强度较高的CoCrNi系中熵合金,但如何在不降低塑性的情况下进一步提高强度,仍有待解决。

已有较多学者在CoCrNi中熵合金的制备和表征方面做了大量的工作。WENG等人[3]使用激光辅助增材制造技术来制造CrCoNi中熵合金,对制造完成的合金微观结构和机械性能进行了研究,结果表明,极限抗拉强度、屈服强度和断裂伸长率分别为873.5MPa,620.5MPa和44.8%。此外,其他学者的研究表明,激光沉积态中/高熵合金表现出比铸态更好的机械性能[4-8]。XUE等人[9]通过真空电弧熔炼炉制备了等原子比CoCrNi中熵合金,铸态下此合金屈服强度为310MPa,而900℃热轧后处理后屈服强度增加了100MPa。CHEN等人[10]将等原子比CoCrNi中熵合金铸锭经过冷轧后,屈服强度为500MPa。LI等人[11]研究了冷轧态的等原子比CoCrNi中熵合金组织与性能的影响,研究结果显示,通过冷轧后合金屈服强度达1570MPa,但塑性只有5%,材料性能较脆。CHANG等人[12]研究了中熵合金CoCrNi添加Mo元素后对其性能的影响,结果表明,添加Mo元素的CoCrNi中熵合金经冷轧后处理后,整体性能相对等原子比CoCrNi中熵合金有所提升,屈服强度可达600MPa,同时保持了较高的塑性。综上所述,已有的研究表明,激光沉积等制备技术有利于制备获得力学性能优良的CoCrNi合金,塑性变形等后处理手段可显著提高材料合金的强度,但往往影响其塑性指标;Mo掺杂可在保证合金良好塑性的前提下,有效提高强度。但是,激光沉积制备Mo掺杂CoCrNi合金的研究仍不充分,后处理对激光沉积Mo掺杂CoCrNi合金的影响有待明确。另外,孪生变形机制有利于CoCrNi系合金整体塑性变形均匀性改善,但会造成局部变形不均匀,因此,材料表面处理对于CoCrNi系合金力学行为影响的研究具有重要意义。

本文作者采用激光沉积技术制备Mo掺杂于CoCrNi中熵合金,并进行热锻及热锻+喷砂表面处理,对合金激光沉积态、热锻及热锻喷砂处理等3种状态下组织和性能进行了表征,讨论了后处理工艺对合金组织和力学行为的影响规律和机理。

1 实 验

实验中采用FV520B不锈钢钢板作为基板,基板表面用打磨机打磨出基板金属光泽,以确保去除基板的氧化铁皮以及附着在其表面的异物;之后使用无水酒精将基板表面擦洗干净备用。采用氩气雾化法制备球形粉末的粒径为45μm~105μm、质量分数大于0.999的金属球形粉末为原料,化学成分为CoCrNi+Mo0.0136(下标为质量分数w)(Co0.3288Cr0.3288Ni0.3288Mo0.0136);激光增材实验中采用YLS-3000光纤激光器,激光功率为1.2kW,激光光斑直径为2.8mm,功率密度为19.5kW/cm2,扫描速率为600mm/min[13],激光增材单层熔覆层厚度为0.6mm,每道熔覆层间距约为1.7mm,送粉速率为10g/min,送粉方式采用同轴送粉,堆积方式为短光栅弓形堆积,全过程在氩气保护环境下进行。制备的试样尺寸为70mm×50mm×14mm块状试样,块体试样如图1所示。

Fig.1 Bulk sample deposited by laser

制备的样品通过线切割切成两部分,一部分保留激光沉积态,将另一部分进行锻造处理,始锻温度1050℃,终锻温度900℃,36%的压下率轧制;随后再将锻造的部分用线切割切成两部分,一部分保持锻造处理状态,另一部分切成拉伸试样后进行喷砂处理。

拉伸实验中采用GNT1000Y微机控制电液伺服万能材料试验机对试样的室温拉伸性能进行测试,实验标准为ANSI/ASTM E8-2008,拉伸应变速率为1.2×10-4s-1。狗骨形拉伸试样采用电火花加工,平行段为14mm,宽度为3mm,厚度为2mm,用碳化硅砂纸将试样表面研磨至2000目。将试样用碳化硅砂纸磨至2000目,再将抛光剂进行抛光,在金相显微镜观察到表面无痕后,进行腐蚀,腐蚀液使用浓盐酸(HCl)和浓硝酸(HNO3)按体积比3∶1配制而成,腐蚀时间为30s~60s,然后使用彩色光学金相显微镜(optical microscope,OM)、ZEISS SUPRA55扫描电镜(scanning electron microscope,SEM)和能谱仪(energy dispersive spectrometer,EDS)分析试样的微观结构;使用JEOL JSM-70001F扫描电子显微镜进行电子背散射衍射(electron backscatter diffraction,EBSD)实验,采集坐标系xyz分别对应样品坐标系轧制方向(rolling direction,RD)、轧件横向(transverse direction,TD)、轧制面法向(normal direction,ND)。试样由线切割切成5mm×5mm×1mm薄片,然后使用砂纸对表面进行粗磨、精磨,再通过硅溶胶机械抛光以去除表面残余应力及硬化层。使用D/max2200PC型X射线衍射仪(X-ray diffractometer, XRD)对试样进行物相分析,实验标准为YB/T 5320-2006,实验过程中衍射角度范围为15°~120°,扫描速率为3°/min;使用Bruker Contour Elite K型3维表面形貌仪对试样表面形貌进行观察和分析。

2 结果与讨论

2.1 晶体结构和微观组织

图2为Mo掺杂CoCrNi中熵合金激光沉积态及热锻态下的XRD图谱。热锻对合金晶体结构无明显影响,均为面心立方(face center cubic,FCC)单相结构[14],无密排六方相存在,但激光沉积态下,材料具有显著的择优取向,这是由于激光沉积过程中,合金定向凝固生长造成的,热锻处理后,择优取向显著减弱,这种变化有助于改善材料的各向异性。另外,Mo掺杂CoCrNi中熵合金面心立方相衍射峰有向低角度偏移的现象。表1所示Mo原子半径都大于其它元素的原子半径,衍射峰向低角度偏移原因可能是Mo的固溶致使晶格常数增大而所致[12]。

Fig.2 X-ray diffraction patterns of laser deposited and hot forged Mo-doped CoCrNi alloy

Table 1 Atomic radius of CoCrNiMo

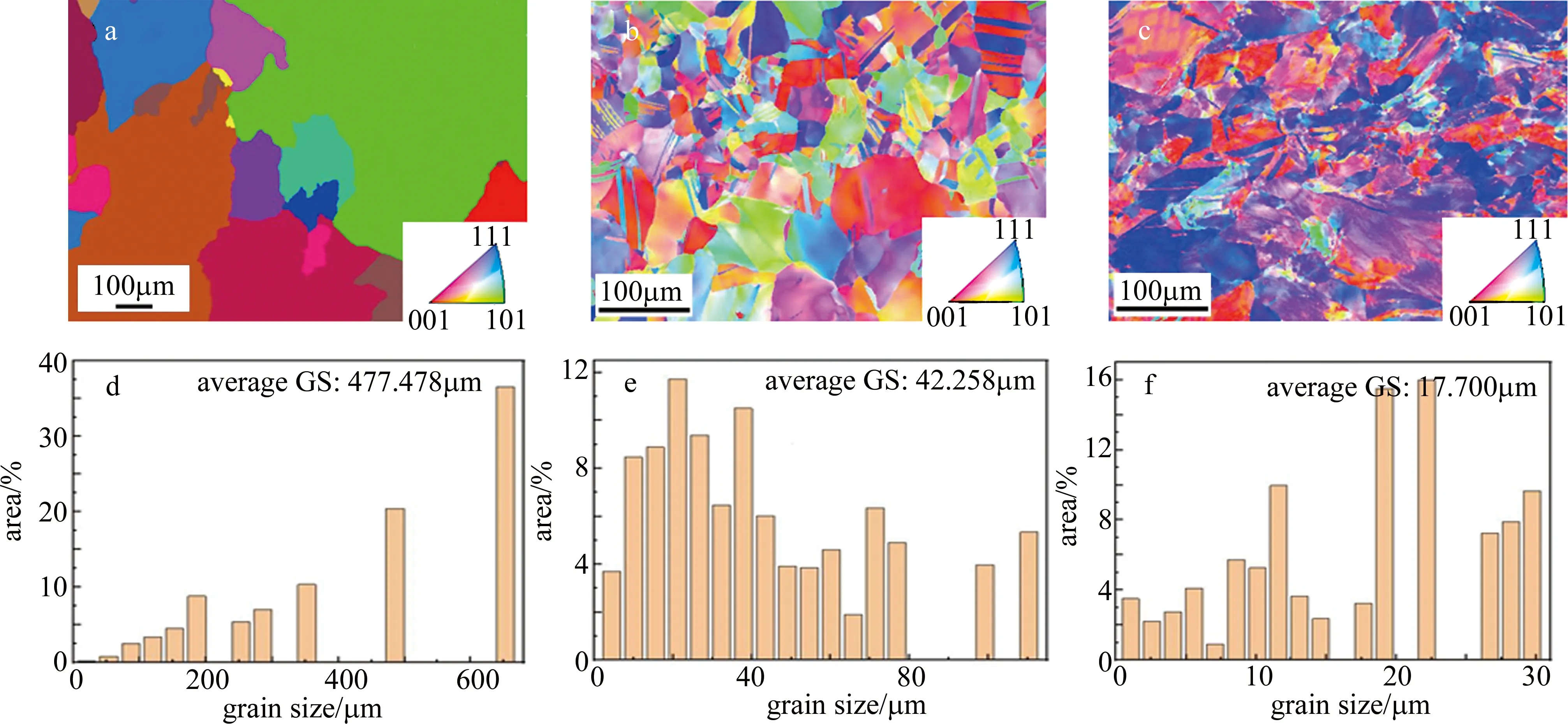

图3为Mo掺杂CoCrNi中熵合金在激光沉积态、热锻和热锻喷砂态下的背散射电子像。图4为Mo掺杂CoCrNi合金EBSD反极图(见图4a~图4c)以及相应的晶粒分布直方图(见图4d~图4f)。由图3a可见,合金激光沉积态组织属于典型的铸态组织[15],具有定向凝固的特征,整体元素分布均匀,无宏观偏析,但晶内元素分布并不均匀,有显著的元素起伏分布结构,尺度为10μm量级,这种结构边界类似晶界,但并非晶界,其衬度为化学成分差异导致。由图4a可见,激光沉积态下,合金晶粒粗大,采用EBSD技术统计平均晶粒尺度(grain size,GS)约为477.478μm。由图3b和图4b可知,热锻后合金晶粒显著细化,合金晶粒平均尺寸为42.258μm,并可以观察到大量的退火孪晶,这是由于该合金属于低层错能金属[16],热塑性变形过程中金属动态回复,位错运动,使缺陷密度降低,金属整体能量降低,形成了大量较低能量的孪晶界。另外,由于热扩散、元素分布均匀化,激光沉积态下的化学元素起伏分布结构消失。由反极图结合XRD衍射谱分析可知,热锻后材料各向异性显著改善。图3c及图4c为热锻试样拉伸断裂后的背散射电子像和背散射电子衍射反极图,可以观察到大量的形变孪晶,表明材料塑性变形的机制为位错滑移+孪生;因为孪生的存在,可调整原始面心立方晶粒的取向,帮助滑移持续进行,这种塑性变形方式是合金获得超常塑性的基础[17]。由图4f可知,基于EBSD技术统计的平均晶粒尺寸为17.7μm,这一数据是失真的,合金反极图中难以观察到变形孪晶,因为形变孪晶的宽度往往为几十纳米量级,目前的背散射电子衍射分辨率通常在100nm左右[18],而实验过程中因为设备状态及实验时间成本的考虑,分辨率往往更低,故纳米孪晶难以识别。图3d为热锻后表面喷砂试样,近表面背散射电子像,可以看出,表面变形层总厚度约为100μm。图3e为图3d中A区放大图,可以看出,变形层呈现梯度渐变的特点,且变形层内部有大量的纳米孪晶结构,属于典型的变形态组织,由试样内部到试样表面,组织逐渐细化,由于喷砂过程试样表面有塑性变形剥离现象,试样表面呈毛化状态。

Fig.4 EBSD inverse pole diagram and corresponding grain size distribution histogram of Mo-doped CoCrNi alloy under laser deposition state, hot forging state and hot forging breaking state

2.2 力学性能

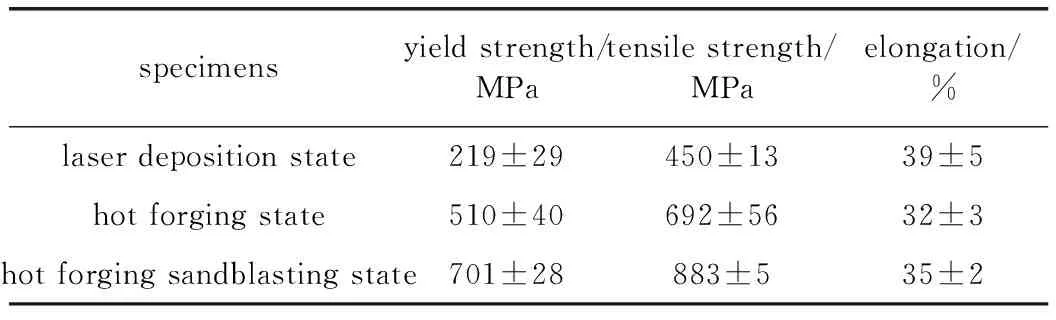

表2为不同工艺条件下Mo掺杂CoCrNi中熵合金的单轴拉伸性能。

Table 2 Data of tensile properties of samples with different processes

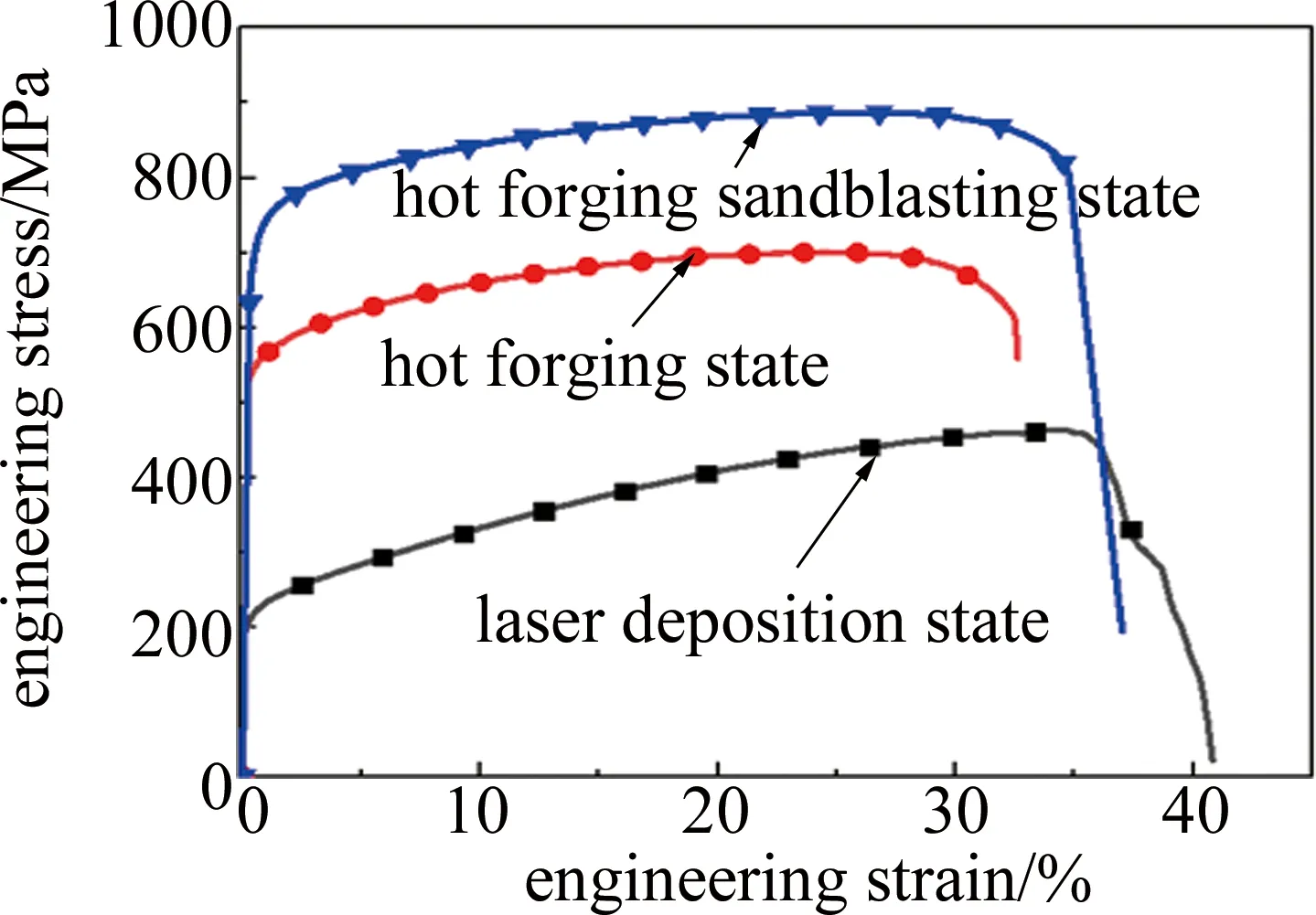

图5为不同工艺下典型试样工程应力应变曲线。可以看出,激光沉积态下,材料屈服强度和抗拉强度均较低,分别为219MPa±29MPa和450MPa±13MPa,延伸率为39%±5%。热锻处理后,材料的屈服其强度和抗拉强度显著提高,分别为510MPa±40MPa和692MPa±56MPa,延伸率略微降低;热锻处理后再进行表面喷砂处理,则材料强度进一步提高,并且延伸率相对于热锻态提高了约9.4%,表现为强度和塑性同时提升。

Fig.5 Engineering stress-strain curves of typical specimens under different processes

图6是不同工艺的应变硬化率曲线图和真应力应变曲线图。如图6所示,不同后处理合金的应变硬化

Fig.6 True stress-strain(solid lines) and stress-hardening(dotted lines) curves of typical specimens under different processes

响应是相似的,应变硬化率随着形变的增加而逐步减低,与孪生诱导塑性(twinning induced plasticity,TWIP)钢应变硬化行为接近[19],这是因为塑性变形过程中孪生行为导致材料持续硬化[20],避免材料过早应变集中,发生失效。

2.3 讨论

由2.2节可知,热锻后Mo掺杂CoCrNi中熵合金的屈服强度提高了约133%,极限抗拉强度(ultimate tensile strength,UTS)提高了约54%,表面喷砂处理后,屈服强度和抗拉强度在热锻态基础上进一步提高37.5%和27.6%。图7为激光沉积态和热锻的大小角度晶界分布。红色和绿色为小角度晶界,激光沉积合金以小角度晶界长度占比超过50%,而热锻后,小角度晶界长度占比约为37%,结合2.1节中的组织表征结果分析,激光沉积态合金晶粒粗大,且有大量晶界为阻力较低的小角度晶界,因此晶界强化对屈服强度的贡献非常有限,热锻加工后,材料的晶粒显著细化,且各向异性得到消除,根据Hall-Petch[21]关系,晶界强化将对材料的屈服强度有显著的贡献,因此屈服强度显著提升;另外,因为热锻对缺陷和各向异性的消除,材料的抗拉强度也得到相应的提升。对于热锻后表面喷砂试样,因为拉伸试样屈服过程往往从试样表面开始,所以表面强化之后,整体屈服应力得到提高,表现为屈服强度提高。

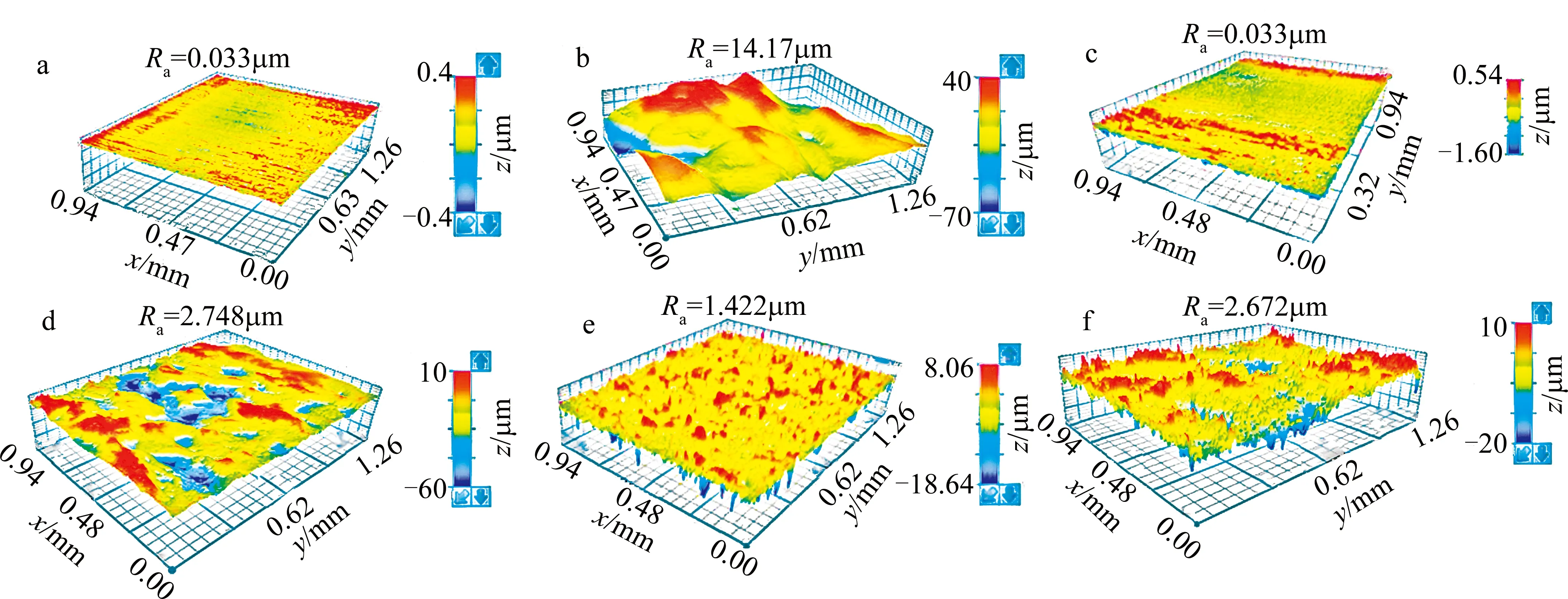

图8是Mo掺杂CoCrNi中熵合金激光沉积态、热锻和热锻喷砂试样拉断前后的3维表面形貌。如图8a和图8c所示,激光沉积态和热锻拉伸试样拉断前的表面粗糙度Ra≈0.033μm。热锻喷砂拉伸试样由于受喷砂机喷射出的细小砂粒猛烈撞击,表面形成细小的凹坑,如图8e所示,表面粗糙度Ra=1.422μm。图8b为合金激光沉积态拉断后的3维表面形貌图,表面粗糙度Ra=14.17μm,测量试样表面起伏不平非常粗糙。这是由于:尽管孪生行为导致材料持续硬化,整体上避免了应变集中,推迟了颈缩发生,但是因激光沉积态晶粒尺寸较大及各向异性,孪生行为引起局部的应变不均匀性非常明显,这将导致应变集中,故激光沉积态合金拉伸行为不符合孔西代尔准则,图6中应变硬化率在高应变量下的值是失真的,较实际值偏低。材料热锻后,晶粒细化,并且各向异性消除,此时孪生行为导致的局部应变集中行为得到明显控制,如图8d所示,合金热锻拉断后表面粗糙度Ra=2.748μm,此时材料局部应变集中导致的颈缩提前得到一定抑制,因此,在材料屈服强度和抗拉强度显著提升的前提下,材料的延伸率并无明显损失。图8f为合金热锻喷砂拉断后的3维表面形貌图,表面粗糙度Ra=2.672μm。由图8可知,喷砂后合金拉伸过程中,孪生导致的表面应变集中行为得到更为有效的抑制。这是因为喷砂处理使得合金材料表面发生塑性变形而产生一层均匀的残余压应力,并且,喷砂使得试样表面形成梯度渐变强化结构,由试样内部到表面,组织逐步细化,位错密度相应地增大,近表面为纳米结构,有大量纳米孪晶存在,因此,合金表面得到显著强化,提高了整体屈服应力,并促使试样整体塑性变形均匀化,延迟了表面裂纹的萌生和扩展。喷砂处理后,材料的强度获得明显的提升,同时,塑性也获得一定的提高。

Fig.7 High angle and low angle grain boundary distribution of laser deposition state, hot forging state and hot forging tensile fracture

Fig.8 3-D surface morphologies of Mo-doped CoCrNi alloy samples prepared by laser deposition, hot forging and hot forging sandblasting before and after fracture

3 结 论

使用激光沉积技术制备了CoCrNiMo0.0136中熵合金,研究了激光沉积态、热锻及热锻后表面喷砂等3种工艺条件下合金的组织和性能。

(1)因为存在微观偏析、织构、晶粒粗大等因素,CoCrNiMo0.0136中熵合金强度较低,其屈服强度、抗拉强度及延伸率分别为:219MPa,450MPa和39%。

(2)热锻后,CoCrNiMo0.0136中熵合金晶粒显著均匀化和细化,无微观偏析现象,合金组织由树枝晶完全转变为等轴晶,部分晶内有孪晶出现,晶粒取向处于不利于滑移的方向时,通过孪生的方式协调塑性变形;合金的屈服强度、抗拉强度及延伸率分别为:510MPa,692MPa和32%。

(3)热锻后表面喷砂可在表面形成纳米梯度强化结构,该强化层抑制了试样表面不均匀塑性变形,在不影响塑性的前提下,显著提高材料的强度并抑制了裂纹的萌生和扩展,较激光沉积态,合金屈服强度提高220.09%,抗拉强度提高96.22%,并保持了较高的加工硬化能力。